中深孔微差爆破技术在缓倾斜铬铁矿开采中的应用

2021-04-08周升平杨富华

周升平 周 霆 杨富华

(中矿资源集团股份有限公司)

铬在不锈钢的生产中是无可替代的元素,而不锈钢是全球经济增长的支柱之一。长期以来,铬作为一种战略资源在全球广受关注,全世界铬矿产量随着碳消费和不锈钢产量的增长而增长。据统计,津巴布韦铬矿资源占到全球总量的12%,但目前该国对全球产量的贡献还不到3%,因此该国铬产业具有巨大的增长潜力。津巴布韦拥有世界第二大铬矿床,仅次于南非[1]。该国的铬铁矿床属于超大型铬铁矿床,矿区主要位于津巴布韦大岩墙内。含铬矿的大岩墙侵入于元古宙花岗岩中,长480 km,平均宽8 km,面积约3 840 km2。大岩墙内有多达14 层铬铁矿,Cr2O3平均品位在38%左右,铬铁比约为1.8。沿倾斜延深200 m内,探明矿石储量达5.6 亿t[2]。

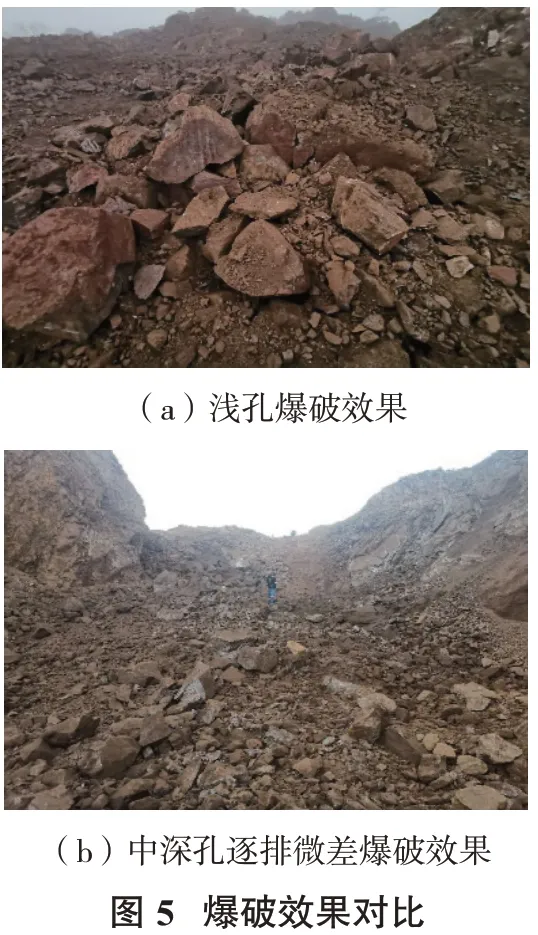

大岩墙的地质环境极其复杂,矿产成因多变,这是因为地质构造、岩浆活动以及沉积作用经历了多期、多阶段的演变。铬铁矿区广泛发育花岗—绿岩地体,并伴有多期韧性剪切带构造变形,以及花岗岩、闪长岩及基性—超基性岩浸入[3]。但受铬铁矿区地质条件影响,在铬铁矿露天开采中,岩石爆破是一个非常关键的问题。以往津巴布韦铬铁矿区都是采用小规模的浅孔爆破,爆破效果差,爆破作业效率低下[4]。近些年来,通过对津巴布韦铬铁矿脉露天开采生产经验总结,采用中深孔微差爆破技术、多排延时起爆,使缓倾斜薄铬铁矿在露天开采过程中的矿岩爆破效果得到显著的改善,露天开采能力大幅提升。

1 中深孔微差爆破设计方案

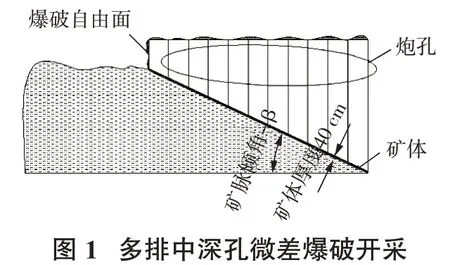

1.1 创造爆破自由面

中深孔微差爆破开采方案如图1 所示。通过挖掘机设备在矿体埋深较浅区域超前剥离覆盖层,使其形成爆破自由面。一般情况下,自由面控制在2~3 m的高度即可,如果浅部矿体的覆盖层能够超挖更深的话,可以把爆破自由面控制在可挖掘的深度。

1.2 优化穿孔爆破参数。

根据矿山生产能力及机械设备状况,采用KT8潜孔钻机进行炮孔凿岩,炮孔直径为90 mm,炮孔倾角为90°,炮孔深度由浅到深,3~20 m 不等。最小抵抗线W=(20~40)φ(其中φ 是钻孔直径);炮孔布置按菱形布孔,孔网参数根据岩性硬度要求,选择孔距×排距分别为4 m×3m、5 m×3 m、6 m×3 m 进行试验,以检测其爆破效果。最终优化出最佳爆破孔网参数:孔距×排距为5 m×3 m,如图2所示。

1.3 引进适合于中深孔装药的现场混装乳化炸药

一直以来,津巴布韦铬铁矿区都采用药卷式乳化炸药进行浅孔爆破,爆破量小、作业效率低下,成本也居高不下。因此,为了降低爆破用品成本,扩大爆破规模,引进中深孔现场混装乳化炸药装药技术,该技术不仅克服了矿区丰富的地表水问题,而且还能降低爆破成本,提高爆破作业效率。

1.4 起爆方法及起爆网络

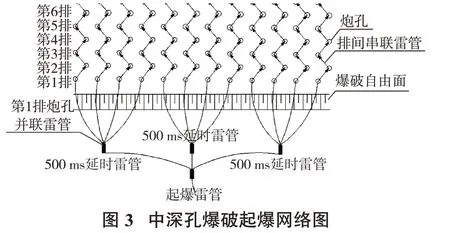

采用多排炮孔及起爆网络布置,如图3所示。各排炮孔按菱形布置,所有炮孔内装填相同参数的延时雷管和起爆药包,延时雷管的一端直接跟下一个炮孔的延时雷管相连,另一端直接跟起爆药包相连,炮孔采用孔底起爆方式。对第一排炮孔的雷管进行分组,按4~5个炮孔的雷管分成一组,分成若干组,每组炮孔的雷管采用并联方式进行连接,每排间的炮孔雷管采用串联方式进行连接。采用多排孔微差爆破,第一排炮孔在大自由面作用下首先起爆,并逐排起爆后续爆破孔,大部分的爆破岩石都顺着自由面方向进行抛掷。

2 实施案例

2.1 铬铁矿山概况

该铬铁矿山位于津巴布韦Darwendale区域,该矿区位于津巴布韦大岩墙铬铁矿带处,成矿作用主要是岩浆分异和熔离作用[5],当前开采的矿脉是铬铁矿2 号脉。矿脉厚度约40 cm,倾角25°,矿体露头埋深约2 m,Cr2O3品位最高达42%。矿区地表水丰富,矿区周边500 m 范围内无铁路和居民点,但是高压线、通讯电缆线等在矿区300 m范围内。

2.2 中深孔爆破参数确定

为了增强爆破效果,降低爆破成本,矿山特意对中深孔爆破参数进行优化,调整炮孔布设参数,以期增加矿山生产效率,提高铬铁矿的生产产量。

(1)穿孔参数。采用KT8 潜孔钻机凿岩,钻孔直径为90 mm,钻孔倾角90°,炮孔深度满足穿过铬铁矿脉,因此,炮孔深度随着矿脉埋深的增加而增加。考虑铬铁矿露天采矿成本,炮孔最深控制在20 m,所以炮孔深度在3~20 m之间。

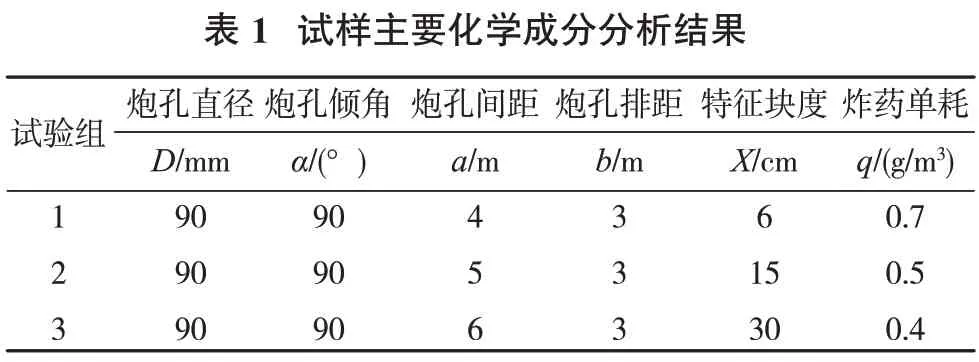

(2)炮孔间距及排距。为了更好地控制铬铁矿山中深孔爆破块度和炸药单耗,矿区特意采用小台阶模型爆破试验对炮孔间距及排距参数进行确定。在小台阶模型试验中,采用菱形布孔方式,最小抵抗线为1.5 m,穿孔参数不变,调整炮孔间距及排距参数,表1为小台阶模型爆破试验结果。

?

通过小台阶模型试验结果可以发现,在相同的爆破穿孔参数条件下,调整炮孔间距可明显改善爆破块度质量和爆破单耗指标。此3项指标直接表明:当其它条件不变时,为了改善爆破质量、降低大块率、控制炸药单耗,该铬铁矿中深孔爆破炮孔间距及排距确定为5 m×3 m。

2.3 爆破间隔时间确定

近些年来,微差爆破技术在矿山爆破中得到广泛应用,微差爆破技术具有鲜明的地震波特点,最大振幅值小、周期短、频率高、主震响持续时间短等[6]。但是在微差爆破技术中,微差爆破间隔时间是一个相当重要的参数,其直接影响爆破地震波效应以及爆破振动等。因此,为了确定合理的微差爆破间隔时间,爆破工程实践及试验研究表明,合理的起爆时差主要由以下三个方面构成[7]:①后排药包炸药爆破后应力波时间,②裂隙扩展至自由面时间,③前炸药包为后炸药包形成明显的自由面时间。

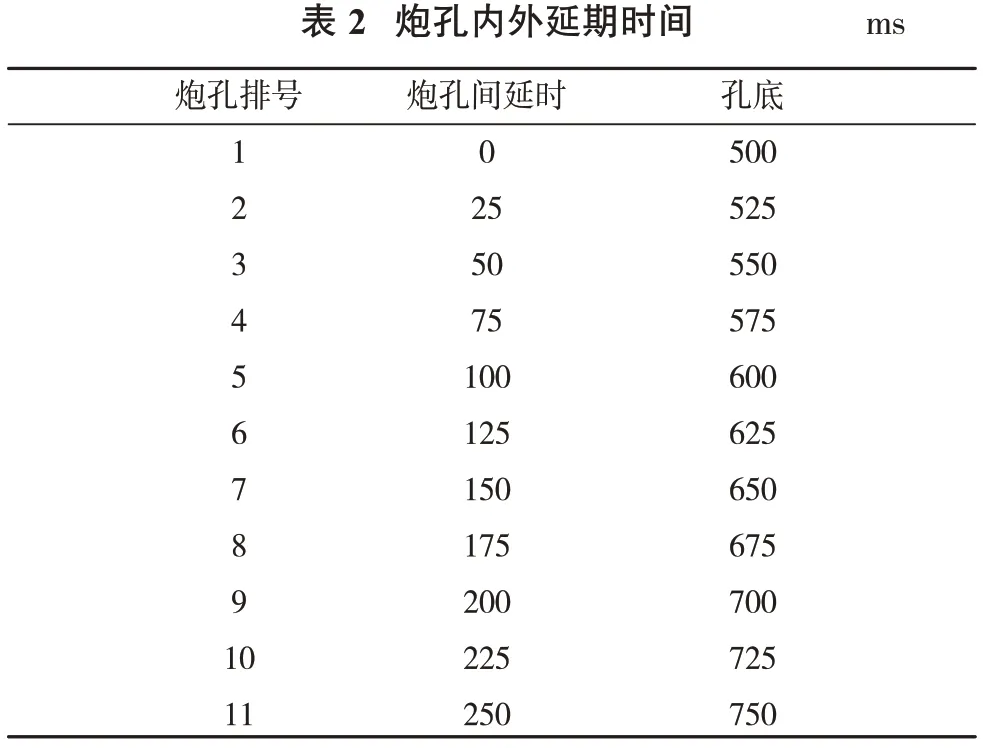

结合津巴布韦Darwendale矿区铬铁矿爆破实践,选取微差爆破的间隔时间为25~500 ms,此间隔时间为孔间延迟25 ms,孔内炸药爆破延迟500 ms。

2.4 起爆方法及起爆网络

采用多排孔微差逐排爆破,炸药选用现场混装乳化炸药,起爆方法为延时雷管孔间微差起爆。首排爆破孔每4个炮孔的延时雷管组成一组,每排大约12个炮孔,可分成3组,所有炮孔使用参数为25~500 ms延时雷管。第一排炮孔的每组雷管用500 ms 雷管段并联起爆,排间的炮孔直接用延时雷管25 ms 段串联。采用起爆雷管引爆第一排3组500 ms雷管的线管,由3组500 ms雷管同时导爆第一排各个炮孔延时雷管,再由延时雷管引爆炸药起爆药包和下一排炮孔延时雷管,实现逐排微差爆破。为了使炸药爆破能量得到高效利用以及降低爆破大块产出率,炮孔底部设置一个起爆药包,用延时雷管500 ms 段与起爆药包连接,实现孔底集中起爆。起爆网络连接如图3所示,炮孔孔外延期和孔底延期时间如表2所示。

2.5 装药参数

?

由于Darwendale 矿区地表水丰富,炮孔水位高,因此为了增加装药效率,提高炸药利用率,爆破过程中选用现场混装乳化炸药,这不仅有效地降低了装药高度,而且极大地提升了爆破过程中装药的安全系数。在此类铬铁矿爆破中深孔装药结构中,炮孔底部首先用填塞物堵塞炮孔矿脉超深距离,然后再填装炸药,完毕后炮孔上部留2~3 m 填塞物长度,堵塞物可以直接选用粒度较小的碎岩填塞炮孔。经过计算,在铬铁矿中深孔微差爆破施工技术中,现场混装乳化炸药的炸药单耗由原来药卷式乳化炸药的0.6 kg/m3降至现在的0.43 kg/m3,炮孔装药结构见图4。

3 爆破效果与安全

在Darwendale 铬铁矿中深孔逐排微差爆破过程中,炮孔采用超深矿脉厚度和孔底起爆技术后,炮孔内的炸药直接把底部铬铁矿体振裂,为后续的铬铁矿开挖带来诸多便利性。与此同时,在微差爆破中,爆破岩体直接朝自由面方向抛掷,爆破岩石块度均匀,大块率在10%左右,有效地控制了爆破地震波、冲击波和飞石等爆破危害行为,基本消除了爆破振动对周边建筑物的损害。图5 为铬铁矿采场浅孔和中深孔微差爆破效果对比图。该铬铁矿区自从引进中深孔逐排微差爆破技术以来,从未发生任何爆破安全事故,为矿山安全高效生产提供了强有力的保障。

4 结 论

(1)保持大孔距小排距布孔方式能有效降低中深孔微差爆破成本,提高爆破效率与质量。针对铬铁矿的开采,可以使用孔距×排距为5 m×3 m 的炮孔布置参数。

(2)微差爆破间隔时间为25 ms。所谓的最佳微差间隔时间只是一个大致范围,其受矿区地质条件、环境等因素影响较大,需要结合矿山具体情况而定。在该铬铁矿区选择的25 ms 微差爆破间隔时间,可有效降低爆破振动效应,降低爆破岩石大块率,并减少飞石。

(3)根据现场爆破实践,对爆破技术经济效益进行详细分析,研究发现,缓倾斜薄铬铁矿体开采过程中采用中深孔多排微差爆破技术,可节约爆破成本28.3%,极大地增加了铬铁矿露天开采的利润,采矿效益明显改善。

(4)津巴布韦是一个铬铁矿储量丰富的国家,存在大量的缓倾斜薄铬铁矿体,在引进中深孔多排微差爆破技术后,爆破作业安全、高效,单次爆破量大,可有效改善津巴布韦铬铁矿开采作业环境,提高铬铁矿采矿效率,为津巴布韦的铬铁行业注入新动力。