一起1000 kV变压器高抗套管乙炔超标故障分析

2021-04-08彭翔天尹建军万礼嵩

彭翔天,尹建军,高 燃,马 凯,万礼嵩

(国网安徽省电力有限公司检修分公司,安徽 合肥 230009)

随着社会用电量增加,变压器的安装量也随之剧增,电压等级越来越高,特高压高抗套管的使用量也相应增多。套管是变压器及高抗的重要组成部件,起着高压引线引出的绝缘和支撑作用[1-4],油浸式电容套管因适用电压等级高、检修方便等优点得到广泛应用[5-7]。但是套管缺陷或故障引发的变压器停电事故越来越多,其中乙炔超标是套管最常见的故障之一,分析和掌握油浸式电容套管乙炔超标的主要原因,对有效预防套管及变压器故障很重要[8]。本文针对一起1000 kV变压器高抗套管乙炔超标的问题,通过油色谱检测、试验及解体检查等分析原因,为后续套管制作工艺改进提供参考。

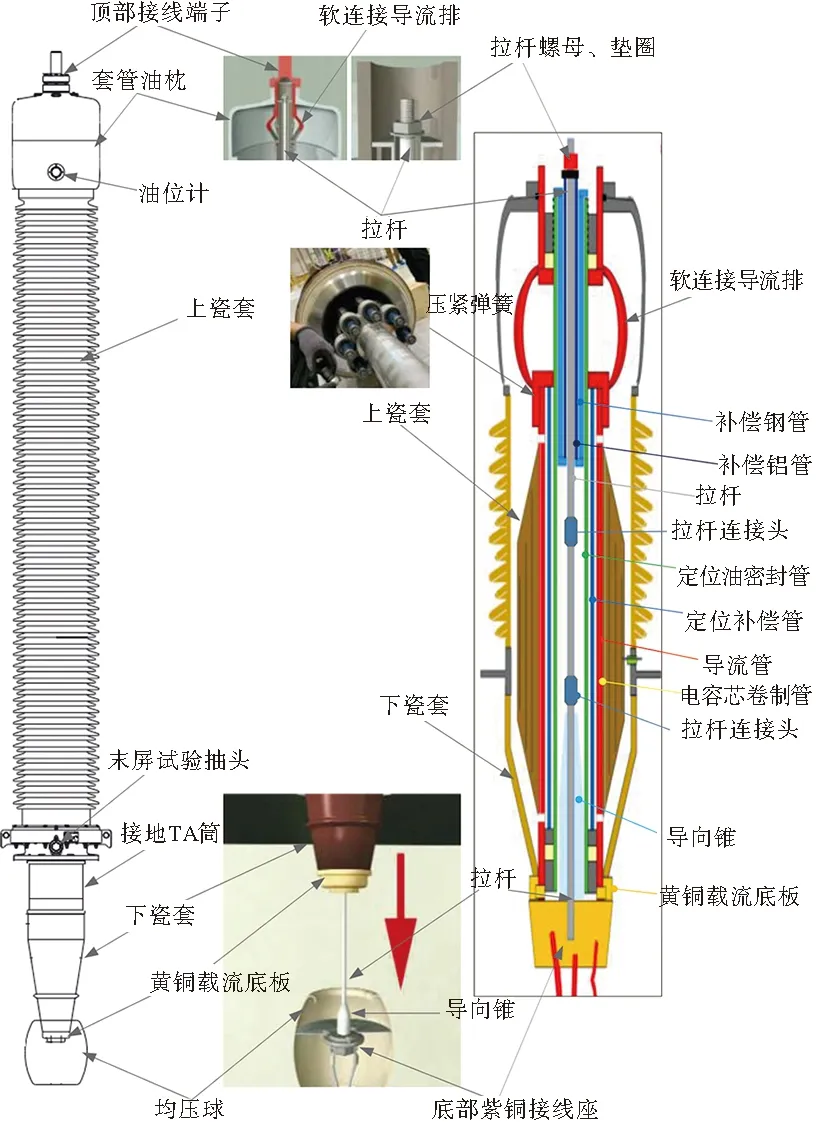

1 GOE型套管结构

某特高压站1000 kV变压器高抗套管由瑞典ABB公司2012年生产,型号为GOE2600-1950-2500-0.5-B,2013年9月正式投运。该套管主绝缘采用油浸式电容芯体,户外空气侧外绝缘和油中端采用瓷绝缘子外套,电容芯体与上、下瓷绝缘子外套间充绝缘油。

套管结构见图1,套管底部接线端子通过套管内部的拉杆系统与套管载流底板和导流管连接;套管顶部接线端子通过套管内部软导流排与导流管连接。套管拉杆系统的部件由碳钢拉杆、补偿铝管、补偿钢管、导向锥、拉杆螺母和垫圈组成;套管载流结构部件由底部接线端子、载流底板、绕制管(1000 kV特有)、导流管、导流排(软连接形式)、定位油密封管、定位补偿管、顶部接线端子组成;导流管外部通过压紧弹簧与外瓷套机械连接[9-10]。

图1 GOE型套管结构

2 存在问题及处理

2019年5月11日,某检修公司年检期间对该站1000 kV高抗套管开展离线油色谱检测,发现C相乙炔体积分数为89.49 μL/L,测试结果如表1所示。采用三比值法分析,原因为低能放电,套管其他电气试验数据均符合规程要求。为确保该高抗安全运行,现场组织利用备用相套管完成更换。

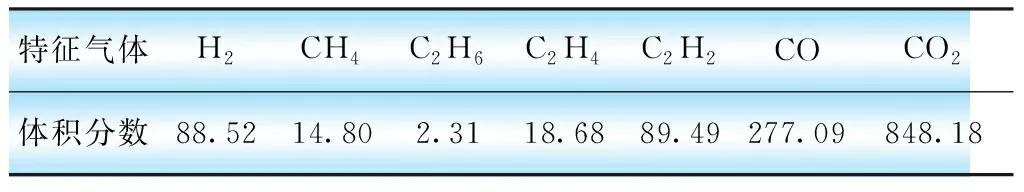

表1 某1000 kV高抗C相套管油色谱测试结果 μL/L

3 套管试验及解体检查

3.1 套管试验

2019年7月14日进行套管试验,试验顺序为油中溶解气体分析、介损及电容量、局部放电、雷电冲击耐压、冲击后介损及电容量、冲击后局部放电、工频耐压、工频耐压后介损及电容量、抽头绝缘试验、外观检查、频域介电谱、油中溶解气体分析。试验数据均未见明显异常,试验前后的套管油色谱数据未有明显増加。

3.2 解体检查

2019年7月29—30日,对套管进行解体检查。

a.套管顶部和底部接线端检查

套管顶部导流管、压紧弹簧和软连接导流排部位外观未发现明显异常,拆解后发现:①压紧弹簧下端定位环内壁和导流管表面存在放电烧熔痕迹,距离导流管顶端约75 cm;②导流软连接排上部焊接部位存在可擦拭的黑色焊接痕迹,距离油枕顶部约20 cm,该部位未浸入绝缘油,如图2所示;③套管底部黄铜底座、紫铜底座、下瓷套外表面检查均无明显异常。

图2 套管顶部接线端检查

b.套管拉杆结构系统部件检查

套管拉杆结构系统部件如图3所示。检查发现:①自底部至顶部第2个拉杆连接头下方存在黑色附着物(该位置与变压器本体油连通);②底部至顶部第2个拉杆连接头上部露出13牙螺纹,下部未露出螺纹,与瑞典ABB公司拉杆安装工艺要求的“拉杆连接头上下应露出2~3牙螺纹”不符;③拉杆、补偿钢管、底部导向锥表面存在多处黑色可擦拭黑色附着物。

图3 套管拉杆结构系统部件

c.套管载流结构系统部件检查

从套管中拔出定位油密封管、定位补偿管进行检查,发现定位补偿管顶部内壁存在1处明显三角形放电烧蚀区域,对应定位油密封管部位外表面存在形态一致的放电烧蚀痕迹,如图4所示。

图4 定位补偿管、定位油密封管放电位置

将定位油密封管、定位补偿管分别截取3段1 m的样品,再将每份样品截取成50 cm的2段,如图5所示,分为定位油密封管样品1号、2号、3号和定位补偿管样品1号、2号、3号,进行材质分析。

图5 定位油密封管、定位补偿管样品

经过合金分析光谱检测,样品1号、2号、3号定位油密封管及定位补偿管的原材料均为6系Al-Mg-Si合金。对管表面黑色坑较严重的2号套管定位油密封管外壁和定位补偿管内壁进行EDS能谱分析,分别做了2号定位油密封管外壁黑色坑能谱分析与基体能谱分析、2号定位补偿管内壁黑色坑能谱分析与基体能谱分析,发现管内外壁都有不同程度的氧化情况,油密封管外壁黑色坑和补偿管内壁黑色坑内物质氧化程度比基体处更为严重。整体套管出现发热之后,金属发生高速氧化反应,从而随着反应出现一层又一层的氧化膜,在壁面黑色坑位置局部发热现象更加明显,从而氧化程度更高。另外,EDS能谱分析管内、外壁有一定含量的碳元素附着,分析变压器油有劣化情况发生。

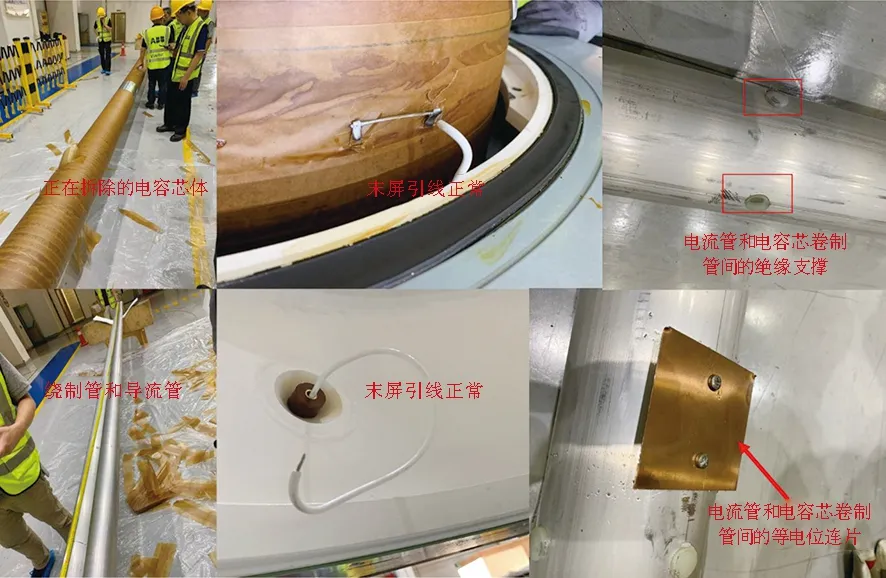

d.套管电容芯体检查

将套管电容芯体逐层剥离,未发现放电痕迹,电容芯卷制管和导流管均正常,接地法兰筒体内壁、末屏引出线均完好,未发现放电痕迹。需要注意的是,电容芯卷制管和导流管之间有专门的绝缘支撑和等电位连片,如图6所示。

图6 电容芯体和瓷套检查结果

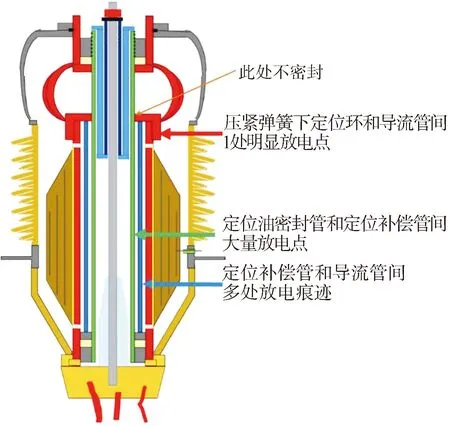

套管解体后发现,压紧弹簧下方的定位环与导流管之间有明显放电痕迹,定位油密封管和定位补偿管间存在大量放电痕迹,定位补偿管和导流管间存在多处放电痕迹。各放电点相对位置如图7所示。

图7 套管发生放电位置点

4 结论

综合本次检查情况,可以判断此GOE型高抗套管乙炔超标的原因为载流系统多层管安装时存在安装工艺误差,为防止此类隐患再次发生,套管厂家应对制造及安装工艺加强监督,防止因制造水平问题造成设备事故。

设备运维单位应加强设备年检及相关试验检测,保证及时发现此类隐患,防止发展成事故造成更大损失。