先导式气力输灰系统应用分析

2021-04-08李志学

李志学

(国家电投集团东北电力有限公司抚顺热电分公司,辽宁 抚顺 113006)

1 传统输灰系统概述

抚顺热电2×300 MW机组现有HG-1025/17.5-HM5型除灰渣及排灰设备。1号、2号机组输灰系统设计1电4袋除尘器,每电/袋场4个灰斗,每台锅炉20个灰斗。输灰系统采用正压浓相气力输灰系统,2台锅炉共有3座贮灰库,其中2座为粗灰库,1座为细灰库,2座粗灰库分别与细灰库互为备用。

a.1电场浓相MD泵输灰系统

锅炉正常运行时,飞灰沉积在静电除尘器极板、极线上,在振打力的作用下灰落入静电除尘器下方的灰斗内,经灰斗进入MD泵,被气力输送至灰库。MD泵入口圆顶阀打开,物料在重力作用下落入MD泵,在物料填充的过程中,排气阀打开使空气从MD泵内排出,当MD泵任一泵内料位计被覆盖显示泵已充满物料时,经过短延时,使泵被完全充满,入口圆顶阀及排气阀关闭。当所有的入口圆顶阀和排气都已关闭并且密封后,经过定时延时,进气阀打开,压缩空气进入所有输灰泵,将灰通过管道输送至灰库。当物料被输送至灰库后,发出输送管道压力下降的信号,输送空气阀关闭,完成1次循环。圆顶阀采用充气密封方式,当空气压力小于0.3 MPa时,圆顶阀不能密封。

b.脱硝输灰系统

脱硝输灰系统采用正压气力输送方式运行。每台锅炉设置4个脱硝灰斗,脱硝灰斗设置4台AV输送泵,安装在空气预热器上部。AV输送泵采用隔热高温陶瓷,设置1根管道与1电场1根灰管连接,直接输送至粗灰库,并可切换至另外1座粗灰库。

c.气力输灰系统

输送最远几何距离300 m,1号锅炉水平输送距离155 m,90°弯头8个,爬高32 m,当量长度259 m。原系统设计出力62.75 t/h,设计出力1电场占1号锅炉总灰量76%,脱硝占5%。

仓泵配置:1电场2.54 m3,2电场1.43 m3,其他电场1 m3,4台AV输送泵0.66 m3。

管道配置:1电场4台AV输送泵串联,设置1根D219×7 mm灰管;2袋场、3袋场4台AV输送泵串联,设置1根D168×7 mm灰管;4袋场、5袋场4台AV输送泵串联,引出1根D168×7 mm灰管将灰输送至灰库;脱硝管道设置1根D114×6 mm钢管。

传统输灰系统自投运以来存在以下问题。

a.输灰系统用气量大,输灰管道内介质流速高,管道磨损严重,降低了管道使用寿命,尤其弯头处磨损最明显。管道磨损泄漏增加维护量,现场污染严重。

b.输灰系统每年损耗大量的输灰用气,增加了空压机运行台数,机组厂用耗电率高。

c.压缩空气用气量大,使进入输灰系统内的水蒸气量增多,导致输灰管道板结输灰不畅,严重时机组被迫降负荷运行,需进行事故放灰,造成现场扬尘,增加二次处理费用,降低细灰品质,增加运输费用。

2 气力输灰技术特点

气力输灰是利用有压管流输送粉粒状物体的输送技术,具有生产率高、结构简单、可升可降、操作方便、长距离输送不受地域影响的特点。在输灰过程中可以进行汇合、分流、混合、粉碎、分级、干燥、冷却除尘等工艺操作,过程封闭既保证物品不受潮、污损或混入异物,又能满足环境保护的要求。

气力输灰分为浓相、稀相、正压、微正压、负压等多种形式。目前,国内使用较多的是浓相气力输灰,在浓相气力输灰系统中,堵管、磨损、距离远相互制约。为了解决堵管,只有增加系统用气量,导致管道磨损;而一旦发生堵管处理不及时,容易发生恶性循环,造成一系列严重后果,例如除尘器放灰、机组降负荷、除尘器跳闸等。传统浓相气力输送控制过程主要分为4个阶段,即进料、加压流化、输灰和管道吹扫[1-2]。

3 先导式气力输灰技术特点

a.永不堵管

可适应任何粉体物料,安装自动成栓阀后系统永远不会发生堵管,即便人为让系统堵管几乎没有可能,可靠性非常高[3-4]。由于堵管现象消除,节省了处理堵管时间,提高了输灰效率,一定程度上保证了系统长时间连续运行,使输灰系统进入良性循环状态。

b.输送距离远

当输灰距离超过800 m时,传统输灰系统必须通过合理配气控制等进行调节,此时只能降低系统的灰气比;当输灰距离超过1200 m时,传统输灰系统必须增加管道增压器,对管道内的物料二次流化,防止气灰分层,又一次降低灰气比、增加系统流速导致管道磨损[5]。目前国内外众多输灰设备厂家唯一可以实现真正远距离输灰(2000 m以上)且稳定运行的只有先导式气力输灰系统。

c.能耗低、效率高

先导式输灰系统分为3个过程,即进料、加压流化、输送,省略了管道吹扫。管道吹扫由于流速高、灰气比小,浪费大量压缩空气。先导式气力输灰系统可以实现所有物料的满管输灰,流速低,仓泵里面没有灰时可停止输送,管道内的物料不会影响下个过程输送,不会堵管。同等输灰管道输送量是传统输灰系统的1倍以上;同等的系统配置,先导式输灰系统输灰能力可提高1倍以上[6-7]。

改造前安装就地流量计,对用气量进行计量,和改造后的用气量进行对比,改造后的节气量可达50%~70%。

d.磨损小

先导式气力输灰系统输灰流速平均不超过5 m/s,灰库端不超过8 m/s。由于流速和磨损成正比,因此管道弯头磨损比传统输灰系统小很多。输灰设备、管道材质相同的情况下,先导式气力输灰系统使用寿命是传统输灰系统的2~3倍。

e.配置简单

系统没有繁琐的控制及配气,仓泵只有主进气1个进气点,所有仓泵的流化、一次气、二次气都不需要,减少系统的故障点、控制点。

4 改造效果

为解决传统输灰系统经常出现的堵管现象,保证锅炉深度掺烧安全,抚顺热电对原输灰系统进行改造,使用先导式气力输灰系统。

4.1 改造前运行情况

a.空压机运行情况

1号、2号锅炉空压机为母管串联,正常运行5台空压机(根据实际工况调整)。空压机排气量44.3 m3/min、功率262 kW、干燥机功率16.5 kW。

b.1电场输灰系统运行情况

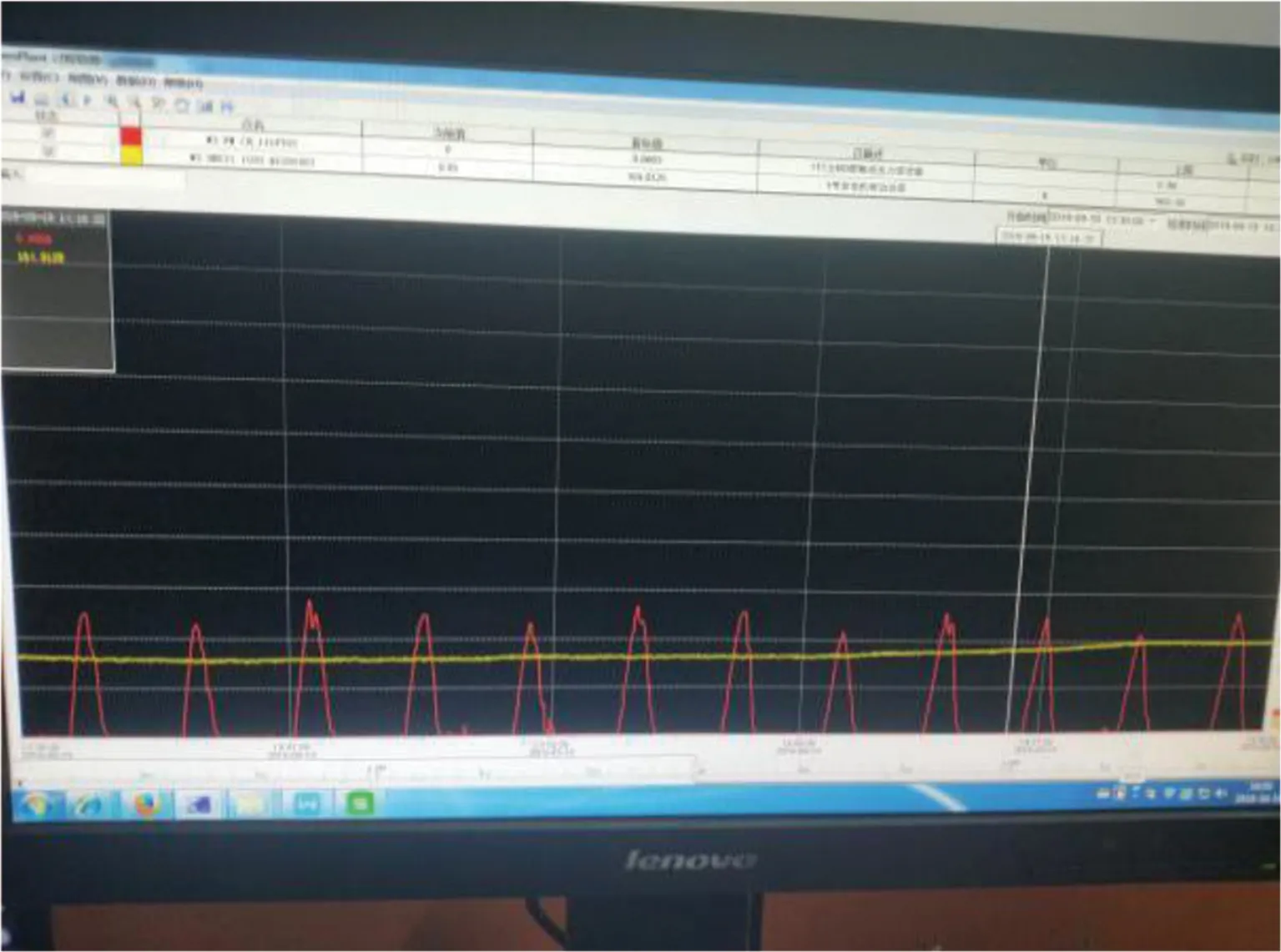

改造前机组平均负荷167.82 MW,1电场输灰系统运行9次/h,系统运行相对稳定(机组启机时偶尔会出现堵管或高料现象)。原输灰系统运行曲线如图1所示。

图1 原输灰系统运行曲线

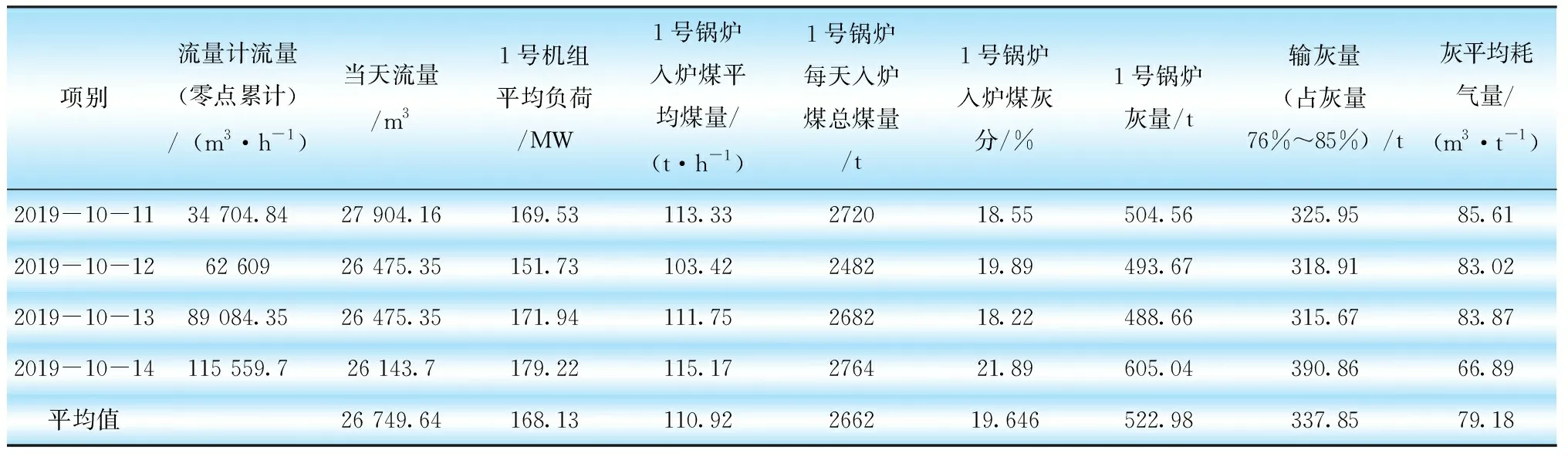

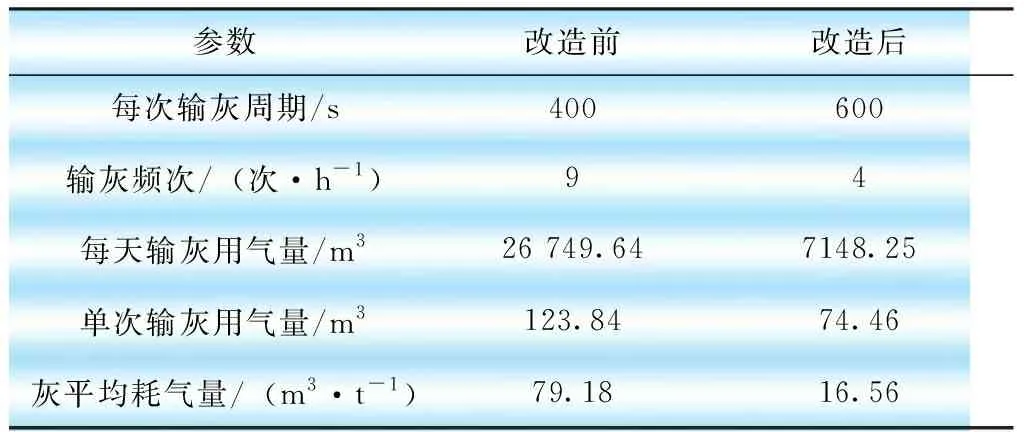

流量计安装于电除尘灰用压缩空气母管,2019年10月10日16:00安装完成,10月11日08:00开始计量,最大瞬时流量3526.43 m3/h。1电场输灰系统参数如表1所示。

表1 改造前1电场输灰系统参数

1电场输灰系统改造前参数:①每天耗气量26 749.64 m3,输灰9次/h,单次输灰用气量为123.84 m3,平均灰耗气量79.18 m3/t;②空压机运行台数为1.327台。

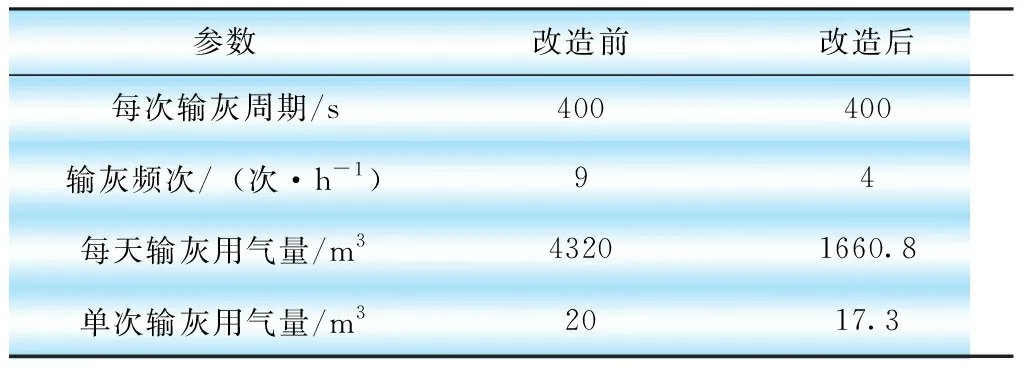

c.脱硝系统运行情况

改造前因脱硝系统堵管未投入运行,输灰用气量按设计值20 m3/次计算,24 h输灰用气量为4320 m3。

4.2 改造后运行情况

a.1电场输灰系统运行情况

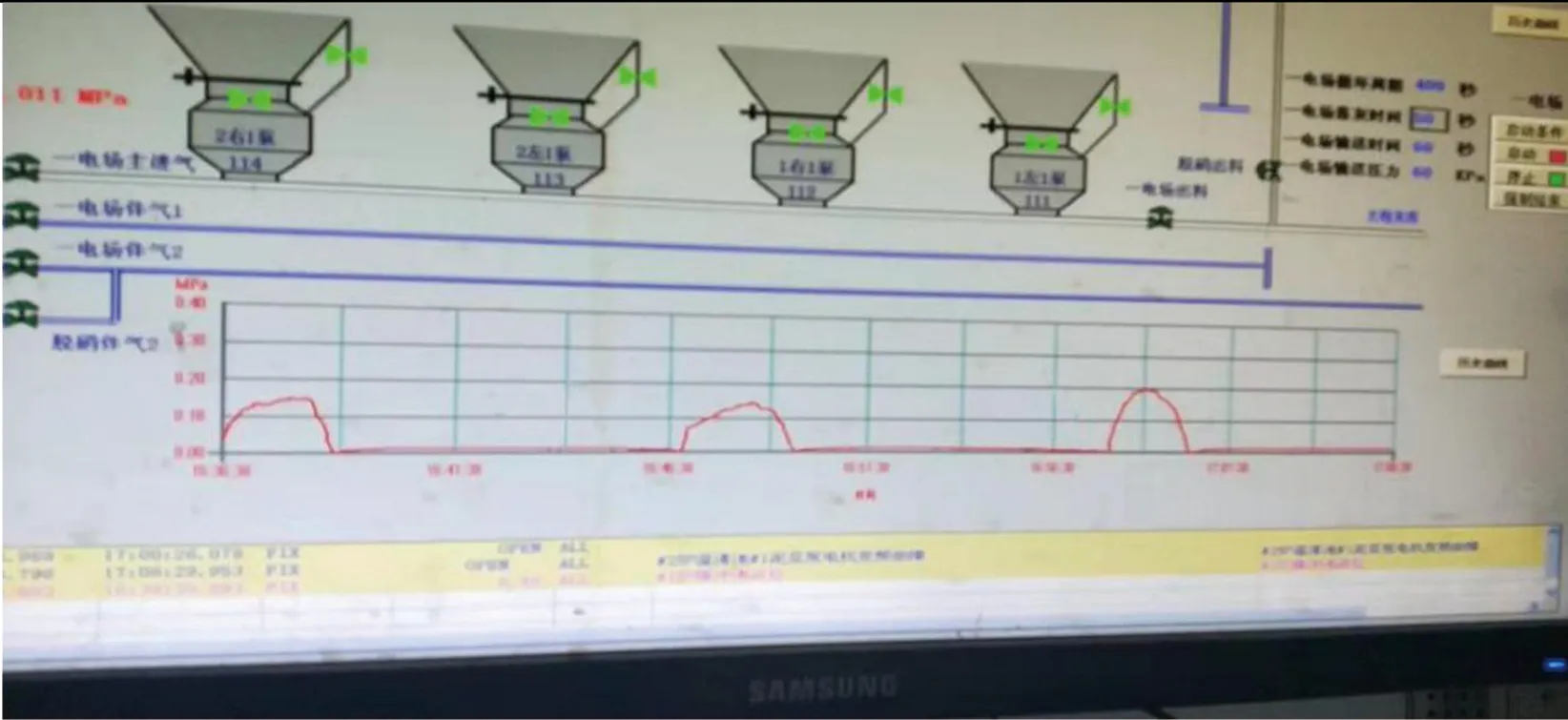

改造后2台锅炉共运行4台空压机,机组平均负荷138 MW,1电场输灰系统运行4~5次/h,运行曲线如图2所示。

图2 改造后输灰系统运行曲线

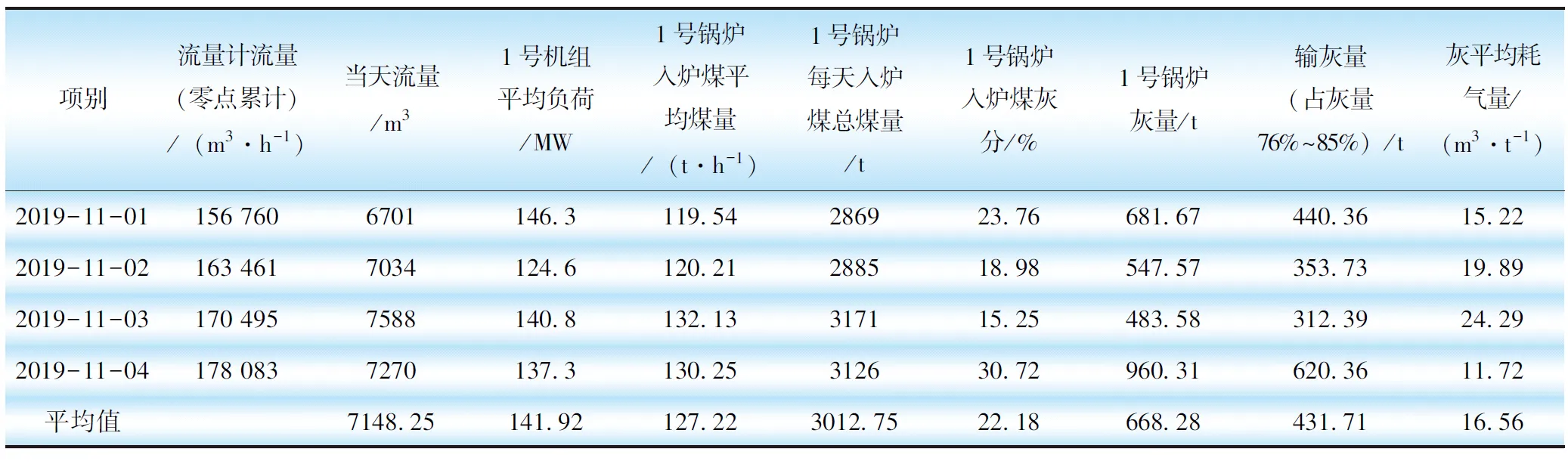

2019年11月13日,1电场输灰系统最大瞬时流量为1 419.65 m3/h,参数如表2所示。

表2 改造后1电场输灰系统参数

1电场输灰系统改造后参数:①每天耗气量7148.25 m3,输灰4次/h,单次输灰用气量为74.46 m3/次,平均灰耗气量16.56 m3/t;②空压机运行台数为0.534台。

b.脱硝系统运行情况

脱硝系统改造后运行稳定,输灰用气量17.3 m3/次,24 h输灰用气量为1660.8 m3。

4.3 改造前后效果对比

a.1电场输灰系统改造前后对比如表3所示。

表3 1电场输灰系统改造前后对比

改造后节约用气量73.27%;节约空压机台数为0.307台。

b.脱硝系统改造前后对比如表4所示。

表4 脱硝系统改造前后对比

改造后节约用气量61.56%;节约空压机台数为0.042台。

1号锅炉1电场输灰系统和脱硝系统改造后,其节约用气量71.65%;节约空压机台数为0.349台。

4.4 投资节约分析

4.4.1 能耗率核算

a.按节约空压机台数核算

节约电量为78.64 kWh;节约厂用电率为0.0218%。

b.按空压机瞬时负载核算

改造前空压机瞬时负载为173.8 kWh;改造后空压机瞬时负载为71.79 kWh;节约厂用电率为0.028 22%。

按空压机瞬时负载核算与按节约空压机台数核算存在偏差,考虑空压机实际运行及用气量,最终按空压机瞬时负载进行核算,并通过空压机实际厂用电率进行验证。

2019年11月7—11日,空压机用电量占厂用电率为0.335 7%,同比降低0.025 3%。考虑去年同期脱硝系统未正常投运,节约厂用电率0.003 4%,故今年同比厂用电率降低为0.028 7%。

4.4.2 节约费用

1号机组按每年运行7320 h计算。改造前空压机耗电量为127.22万kWh,耗电费用为43.76万元;改造后空压机耗电量为52.55万kWh,耗电费用为18.08万元。节约空压机耗电费用为25.68万元。改造后每年节约维护费用8.2万元。

5 改造后存在问题

a.仅对1电场输灰系统及脱硝系统进行改造,输灰量为估算数,对2—5布袋输灰系统未进行改造。

b.改造前,1号锅炉脱硝系统由于管道内进杂物,平移阀故障频繁等,未能准确计量气量。

c.由于数据采集时间较短,得出的数据相互存在偏差,因此需要采集长时间数据作为最终结果。

d.改造后由于时间过短,加之煤种、负荷变化,对先导式气力输灰系统不堵管、磨损小等特点无法验证。

e.锅炉长周期大负荷运行时未进行试验,需进一步观察。

6 结论

a.本次1号锅炉1电场输灰系统和脱硝系统改造符合技术要求,超过预期改造目标(节气率50%以上),平均节气率可达71.65%。改造后短期彻底解决了输灰堵管问题,脱硝系统正常输灰,大大降低了输灰设备故障率,使输灰系统进入良性循环,但各项功能还需要进一步长期观察。

b.先导式气力输灰系统可以实现低压、恒速、恒流、恒压输灰,真正实现了节能降耗、降低磨损的功能,节能效果最低为50%。在输灰过程中,堵管点的自动成栓阀可以自动打开下个成栓阀,提前对管道进行吹扫,清除障碍,使输灰更流畅,降低了伴气管道与输灰管道的压差,以最少的进气量达到最高的输灰效率。解决了传统输灰过程中的多种难题,具有很好的应用效果。