PIP工艺制备SiC晶须增强SiCf/SiC复合材料的性能

2021-04-08姜卓钰吕晓旭周怡然赵文青

姜卓钰, 吕晓旭, 周怡然, 齐 哲, 高 晔, 赵文青, 焦 健*

(1.中国航发北京航空材料研究院 先进复合材料国防科技重点实验室 北京 100095;2.中国航发北京航空材料研究院 表面工程研究所 北京 100095;3.北京理工大学 材料学院 北京 100081)

SiCf/SiC复合材料是以SiC纤维为连续增强体,SiC陶瓷为基体的复合材料,因此SiCf/SiC复合材料既具有SiC基体的耐高温、低密度、耐腐蚀及耐蠕变等优点,又具有较高的强度和模量。相比于高温合金材料,SiCf/SiC复合材料可以实现减重、提高燃气效率,因而在发动机叶片、机闸、高/低压涡轮盘、火焰稳定器和排气喷管等航空航天领域具有重要的应用潜力。随着相关技术的不断发展,这些领域对SiCf/SiC复合材料的工作环境温度、强度等需求逐渐提高,因此这类材料将会面临更为严苛的考验[1-6]。

下一代发动机材料对连续纤维增强SiCf/SiC复合材料在高温使用过程中的损伤韧性和疲劳寿命等提出了更高的要求。因此,现阶段较多研究人员在连续SiC纤维增强复合材料的基础上,将纳米SiC纤维、纳米SiC晶须作为第二增强体引入到SiC基体中,通过纳米增强体在基体中的裂纹偏转、桥连以及拔出等增韧机制,提高SiCf/SiC复合材料的基体强度,减少SiC基体中形成的孔洞和裂纹等缺陷,开发更耐高温、具备更高损伤容限的SiCf/SiC复合材料[7-8]。

SiC晶须是一种性能优异的纳米增强体,将其引入到纤维布层间和纤维束间的脆性基体中,可有效增加裂纹扩展距离,提高裂纹在基体中扩展时的能量消耗,进一步提高微区基体的强度。同时,纳米增强体还可以有效阻碍复合材料基体裂纹中氧分子的扩散,在碳纤维增强的陶瓷基复合材料中可明显改善其高温抗氧化性能[9]。Song等[10]在反应烧结SiC材料(RBSC)中引入了SiC晶须,使得RBSC的弯曲强度和断裂韧度明显提高。Feng等[11]采用SiC纤维和晶须作为增强体共同增韧SiC复合材料,其弯曲强度可达383 MPa,相比SiC晶须单相增韧SiC复合材料的性能明显提高。本工作采用PIP工艺制备SiCf/SiC复合材料,并在复合材料基体中引入SiC晶须,对其性能进行研究。

1 实验材料及方法

1.1 实验原料

增强体纤维采用国产二代SiC纤维;在SiC纤维表面沉积热解碳(PyC)界面层,作为纤维与基体之间的界面相;SiC晶须(SiC whisker,SiCw),浙江金刚云纳米纤维科技有限公司提供;聚碳硅烷(Polycarbosilane,PCS,化 学 式:[(CH2SiH2)1–y(CH2SiH(CH = CH2)y]n)为橙黄色液体,中国科学院化学研究所提供;固化温度为120~240 ℃,陶瓷化产物C/Si比约为1.2。

1.2 样品制备

SiCf/SiC复合材料的制备:在SiC纤维表面直接涂刷PCS先驱体制备预浸料,按照一定尺寸裁剪8层预浸料平铺后热压固化制备出平板试件。随后进行高温烧结并采用先驱体浸渍裂解工艺进行致密化。浸渍-裂解一次为一个循环,循环9次制备出复合材料平板件,所得复合材料平板的纤维体积分数约为30%。将采用PyC界面层厚度约为130 nm的SiC纤维制备的SiCf/SiC试样标记为Sample1,将PyC界面层厚度约为230 nm的SiC纤维制备的SiCf/SiC试样标记为Sample 2。

SiCf/SiC-SiCw复合材料的制备:将SiC晶须(10%,体积分数)混入PCS中,采用球磨机制备均匀的混合料浆,球磨机转速设置为160 r/min,球磨5 h。随后将混合料浆涂刷至SiC纤维(PyC界面层厚度约为230 nm)上,制备预浸料。后续步骤同SiCf/SiC复合材料制备过程,将本试样标记为Sample 3。

1.3 测试表征

试样的密度和显气孔率采用排水法进行测试;弯曲强度采用MTS810材料试验系统进行测试,参照标准为GB/T 6569—2006《精细陶瓷弯曲强度试验方法》;断裂韧度采用微机控制电子万能试验机C45.105进行测试,参照标准为GB/T 23806—2009《精细陶瓷断裂韧性试验方法单边预裂纹梁(SEPB)法》;拉伸强度采用Instron8801型万能材料试验机进行测试,参照标准为GJB6475—2008《连续纤维增强陶瓷基复合材料常温拉伸性能试验方法》;采用Nova Nano SEM450扫描电子显微镜(SEM)对样品的微观形貌进行观察;采用RigakuDmax02500 X射线衍射仪(XRD)进行物相分析;采用PHI5000 X射线光电子能谱仪(XPS)对热解碳界面层的元素组成和表面官能团类型进行分析;采用JF2004分析天平对样品进行称重。

2 结果与讨论

2.1 界面层厚度对复合材料性能的影响

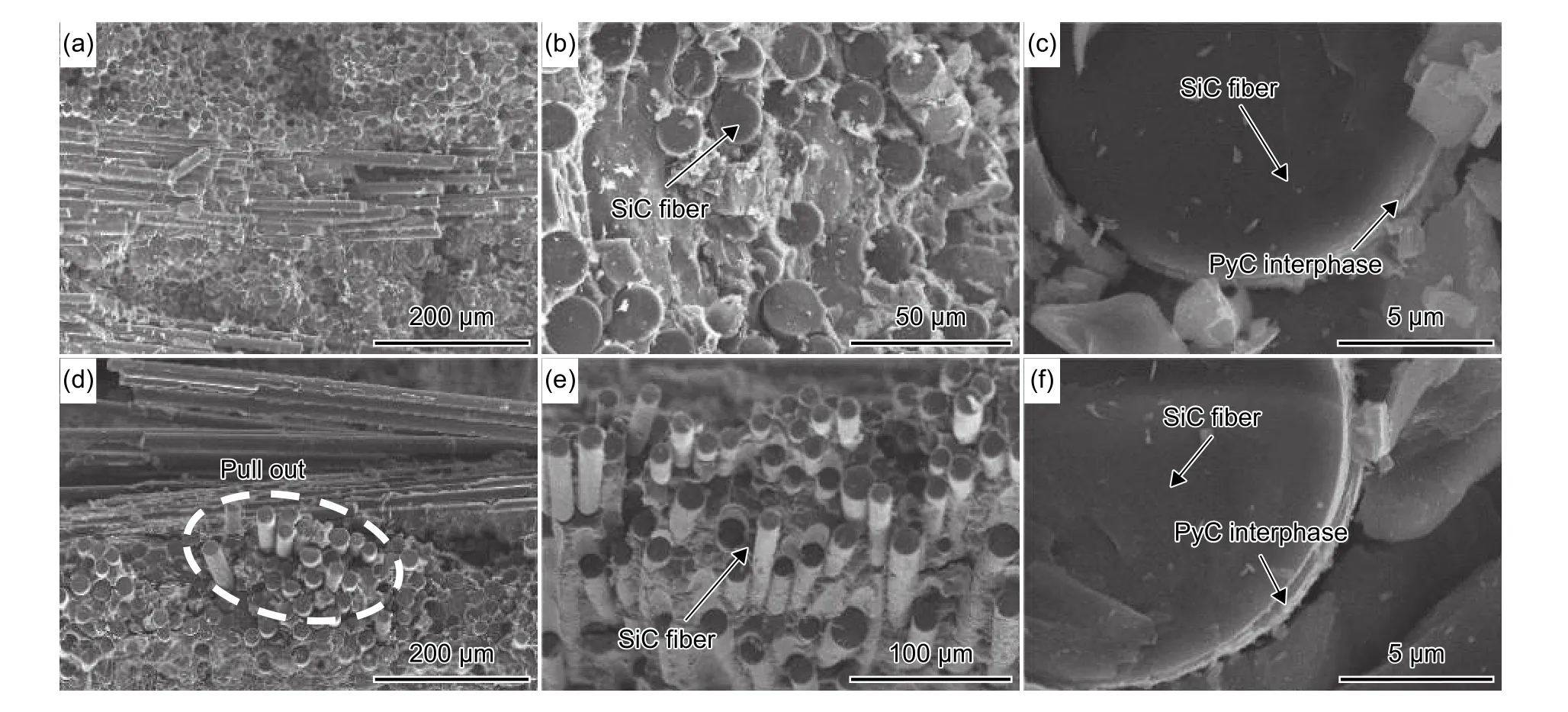

SiC纤维表面制备了PyC界面层后的微观形貌如图1所示。可见SiC纤维的直径约13 μm,沉积了PyC界面层后,SiC纤维单丝之间并未粘连,其外层包裹着一层均匀的PyC,厚度分别约为130 nm和230 nm。沉积了PyC界面层的SiC纤维不仅保留了较为光滑致密的表面,而且与PyC界面层结合紧密,可避免界面层从纤维表面脱落。

图1 沉积界面层后SiC纤维的微观形貌(a),(b)界面层厚度约130 nm;(c),(d)界面层厚度约230 nm;Fig. 1 SEM images of silicon carbide fiber with PyC interphase (a),(b) about 130 nm thickness; (c),(d) about 230 nm thickness

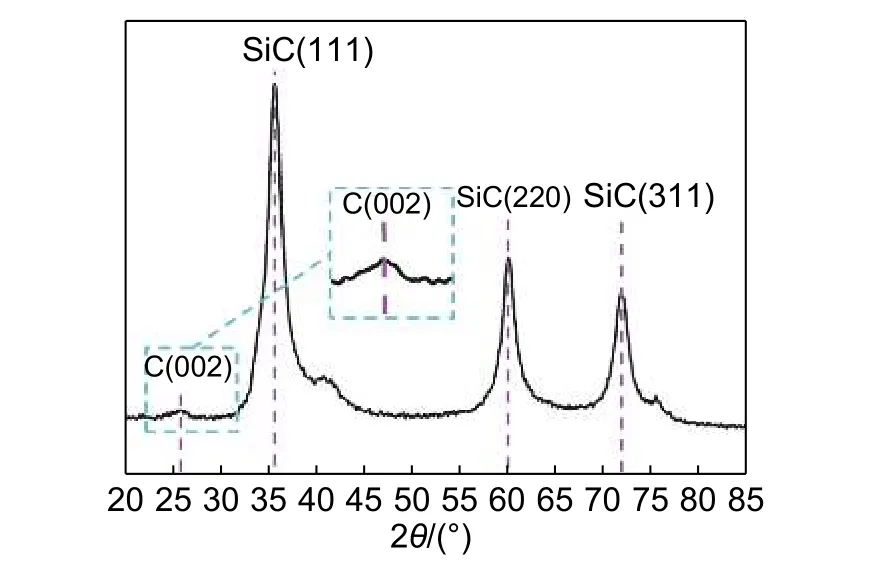

图2为SiC纤维织物的XRD测试结果。由图2可以看出,在2θ为35.6°、60°和71.8°处出现了明显的衍射峰,分别对应于β-SiC的(111)、(220)和(311)晶面。在2θ值为26°的位置出现了一个微弱的峰,这与C的(002)晶面相对应,是PyC的特征峰位,由特征峰位和峰形可知PyC界面层具有一定程度的石墨化[12-13]。

图3为PyC界面层的XPS的测试结果。由图3(a)明显可见C1s的结合能峰(284 eV)。图3(b)中C1s结合能峰可以分解为两个特征峰,分别对应C—C(284.35 eV)和C—O(285.57 eV)。两种结合能峰的面积之比约为7∶1,表明PyC界面层中除了C元素外,还存在少量的O元素。这可能是由于PyC界面层在空气环境中的缓慢氧化或样品制备过程中有残余的氧化物[12-14]。

图2 沉积界面层后SiC纤维的XRD图谱Fig. 2 XRD pattern of silicon carbide fiber with PyC interphase

图3 PyC界面层的XPS图谱(a)和C1s的高分辨率图谱(b)Fig. 3 XPS spectra of PyC(a)and high-resolution of C1s(b)

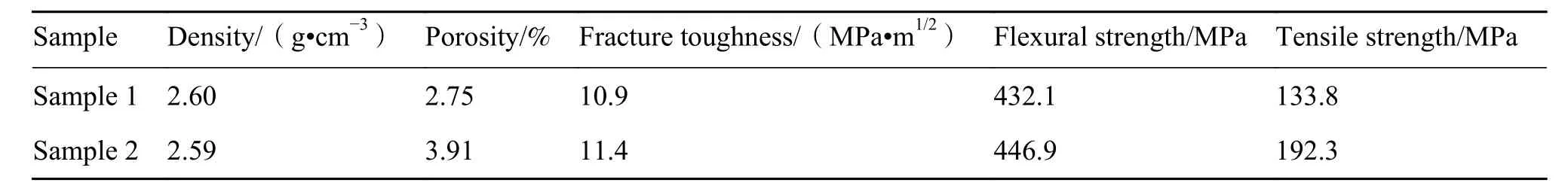

采用具有上述两种界面层的SiC纤维制备SiCf/SiC复合材料,分别标记为Sample 1和Sample 2。对其进行物理性能测试,结果如表1所示。由表1可见,两个样品的密度较为接近,孔隙率均低于4%。由力学性能结果可见,Sample 2的断裂韧度、弯曲强度及拉伸强度均高于Sample 1,其中拉伸强度为Sample 1的1.44倍。

表1 Sample 1和Sample 2的物理性能Table 1 Properties of Sample 1 and Sample 2

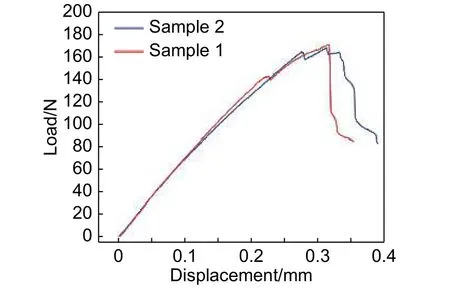

图4为两种样品弯曲性能测试过程中典型的载荷-位移曲线。由图4可见,在初始受载阶段,两种样品均表现出准弹性的应变过程,但当载荷达到最大值后,两种曲线表现出不同的趋势。Sample 1样品的载荷达到最大值后,当位移进一步增加时,载荷迅速减小,表现出典型的脆性断裂模式。Sample 2样品的载荷在接近最大值时,经历了一个“震荡段”,随后载荷随位移增大缓慢降低,趋向于韧性断裂[15]。两种样品具有相同的制备工艺过程,其最大的区别在于界面层厚度,因此断裂模式的区别可能源于界面层的差异。

图5为复合材料样品Sample 1和Sample 2的断口形貌。可以看出Sample 1断口起伏不明显,纤维拔出较短,SiC纤维表面热解碳界面层的轮廓不清晰。Sample 2断口处有明显的纤维拔出,部分拔出的SiC纤维仍然被厚度均匀的PyC界面层包裹,表明热解碳界面层厚度为230 nm的SiC纤维的脱粘和拔出现象更加明显。

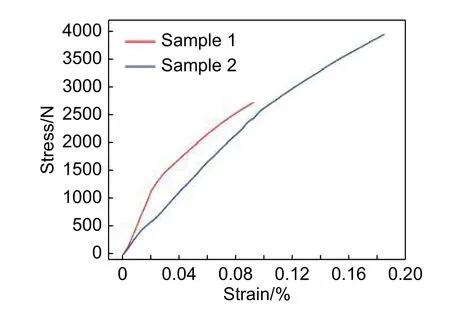

图6为Sample 1和Sample 2受拉伸载荷过程中典型的应力-应变曲线。可见两种复合材料样品的应力-应变曲线明显可分为线性和非线性变形两个阶段。在线性变形阶段,载荷由SiC基体经PyC界面层传递给SiC纤维,SiC基体和纤维发生拉伸变形。当拉伸载荷的进一步增大时,SiC基体中出现裂纹并向SiC纤维表面扩展,裂纹扩展造成SiC纤维表面的PyC界面层脱粘,SiC纤维断裂并拔出,复合材料发生非线性变形过程。在此过程中,PyC界面层发挥了载荷传递和裂纹偏转的作用,同时PyC界面层的存在可有效降低SiC基体与纤维的结合强度,有助于纤维脱粘和拔出时的能量消耗,从而有利于复合材料的性能。

图4 Sample 1和Sample 2的载荷-位移曲线Fig. 4 Load–displacement curves of Sample 1 and Sample 2 specimens

图5 复合材料的断口形貌(a)~(c)Sample 1;(d)~(f)Sample 2Fig. 5 Cross-sectional morphologies (a) - (c)Sample 1; (d)-(f)Sample 2

结合图4~5可见,Sample 1受载时纤维拔出困难,最终发生脆性断裂。而Sample 2中纤维拔出明显,趋向于韧性断裂,其最大载荷和位移比Sample 1有明显提高。因此SiC纤维表面热解碳界面层厚度较小时,纤维与基体的结合强度较高,不利于SiC纤维脱粘和拔出[16-17]。在Sample 2中,SiC纤维表面界面层厚度的增加有利于降低纤维和基体的结合强度,在复合材料受载时增加了裂纹扩展时的能量消耗,可有效发挥弱界面的作用,从而有效提高复合材料的断裂应变和拉伸强度[16]。对于弯曲强度及断裂韧度的改善可以尝试在SiCf/SiC复合材料基体中引入SiC晶须的方法。

图6 两个样品典型的拉伸应力-应变曲线Fig. 6 Stress-strain curves of Sample 1 and Sample 2 specimens

2.2 SiC晶须增强复合材料的性能

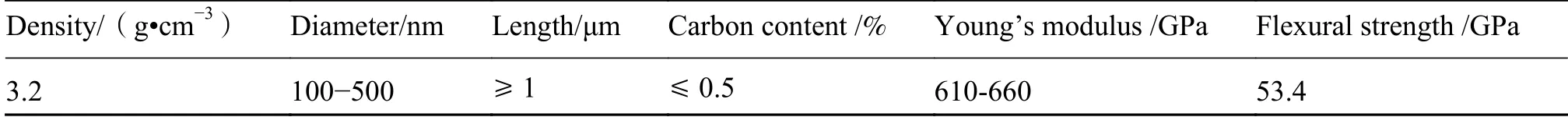

采用的SiC晶须的基本物理参数如表2所示。将SiC晶须混入PCS先驱体制备出混合料浆,其微观形貌如图7所示。高倍形貌中(图7(b)),高亮度纳米线的EDS分析结果显示含有Si、C两种元素,其原子比接近1∶1,符合SiC的化学计量比,因此高亮度纳米线是SiC晶须。可见在混合料浆中SiC晶须的亮度明显高于PCS先驱体。由低倍形貌可以看出(图7(a)),这种高亮度的SiC晶须在混合料浆中分散得较为均匀。

表2 SiC晶须的基本参数Table 2 Basic parameters of SiC whisker

图7 混合料浆微观形貌(a)低倍;(b)高倍Fig. 7 SEM images of slurry with SiC whisker(a)low magnification;(b)high magnification

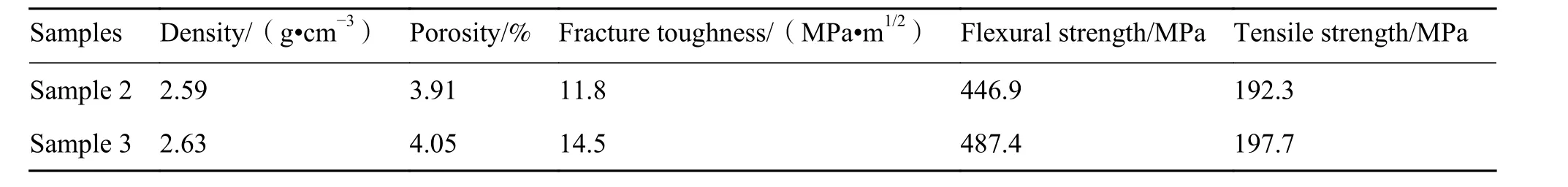

引入SiC晶须后,复合材料标记为Sample 3,对其进行物理性能测试,结果如表3所示。由表3可见,引入SiC晶须后,复合材料的断裂韧度、弯曲强度及拉伸强度均有所提高,其中断裂韧度和弯曲强度分别提高了22.9%和9.1%。

表3 Sample 2 和Sample 3的性能Table 3 Properties of Sample 2 and Sample 3

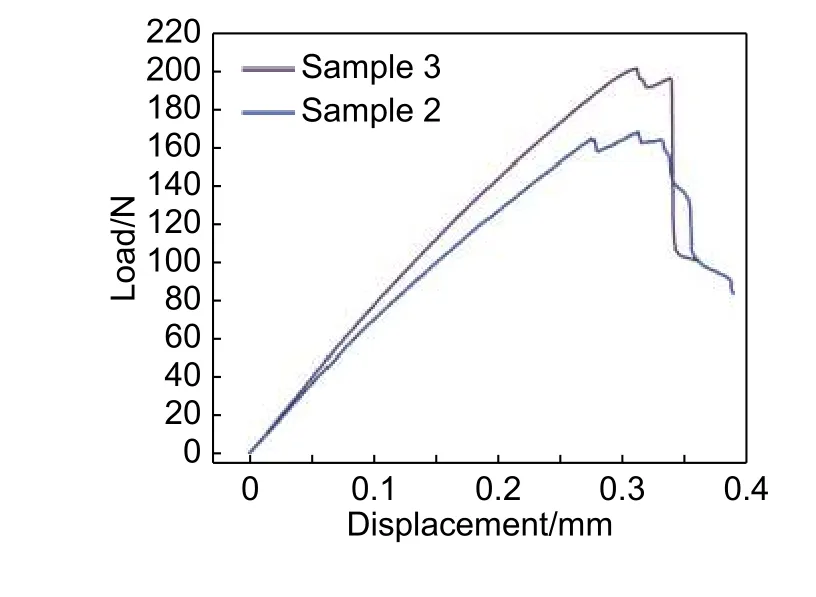

图8为样品弯曲性能测试过程中典型的载荷-位移曲线。从图8可以看出,Sample 3样品在受载初始阶段同样经历了准弹性的应变过程。相比于Sample 2,Sample 3的最大载荷明显增加。当Sample 3的载荷达到最大值后,位移进一步增加时,载荷先出现缓慢下降,随后小幅度升高后迅速下降,表现出准脆性断裂模式,这可能是由于SiC晶须的引入提高了SiC纤维与基体的结合强度所致[18-19]。

图8 Sample 2和Sample 3的载荷-位移曲线Fig. 8 Load-displacement curves of Sample 2 and Sample 3

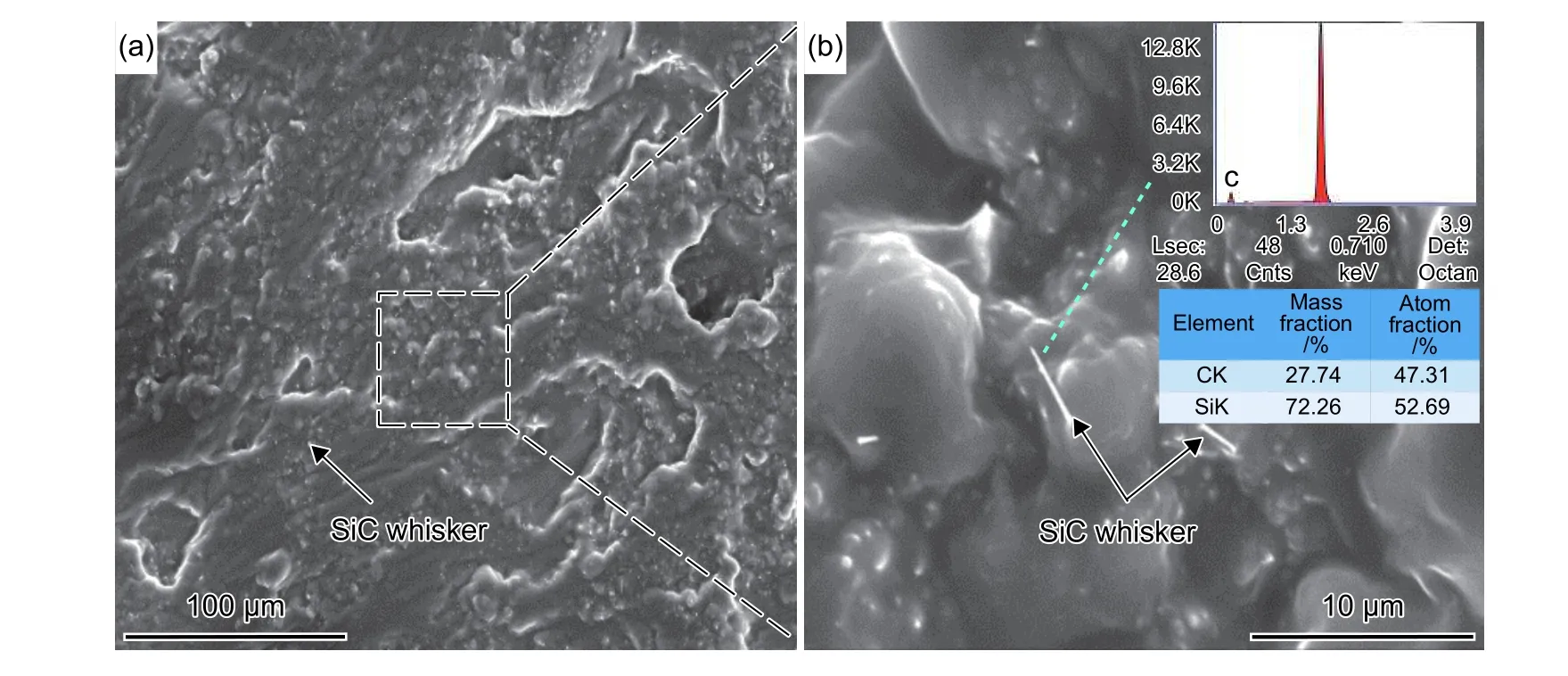

引入SiC晶须后,当复合材料受外力作用形成微裂纹并开始扩展时,分布在基体中的SiC晶须与基体发生脱粘和拔出(图9(a)),使得裂纹尖端应力松弛,减缓了裂纹的扩展;同时基体中晶须的桥连现象(图9(b))使扩展区域中裂纹表面产生一个压应力,与外加拉应力相互抵消,阻碍裂纹扩展,进一步提高复合材料基体的强度;并且裂纹在扩展过程中一般较难穿过晶须,更容易绕过晶须并尽量沿晶须表面扩展(图9(c)),即发生了裂纹偏转,这种偏转作用可以降低裂纹扩展时的拉应力,延长扩展路径,消耗更多的能量,从而使得复合材料的力学性能明显改善[20-22]。

图9 SiC晶须增强复合材料 (a)晶须拔出;(b)桥连;(c)裂纹偏转Fig. 9 SEM images of SiC whisker reinforced composites (a)whisker pull-out;(b)bridging;(c)crack deflection

3 结论

(1)采用先驱体浸渍裂解工艺(PIP)制备了两种界面层厚度的SiCf(PyC)/SiC复合材料,PyC界面层厚度为230 nm时,复合材料断口具有更加明显的SiC纤维拔出,强度更高。

(2)以含热解碳(PyC)界面(厚度约230 nm)的SiC纤维二维织物为增强体,采用PIP工艺制备SiCf/SiC复合材料的拉伸强度、弯曲强度和断裂韧度分别为192.3 MPa、446.9 MPa和11.4 MPa•m1/2。

(3)在复合材料基体中引入SiC晶须后,当复合材料受载产生扩展裂纹时,由于SiC晶须的拔出、桥连及裂纹偏转等增韧机制增加了裂纹在基体中传递时的能量消耗。因此晶须增强复合材料的断裂韧度和弯曲强度相比未增强复合材料分别提高了22.9%和9.1%。