阳极氧化对TiAl合金高温氧化行为和力学性能的影响

2021-04-08包雅婷王亚楠林向军侯广亚唐谊平伍廉奎

包雅婷, 王亚楠, 郑 磊, 林向军, 侯广亚, 唐谊平, 伍廉奎,3*

(1.浙江工业大学 材料科学与工程学院,杭州 310014;2.军事科学院 国防工程研究院,北京 100850;3.中山大学 材料学院,广州 510275)

TiAl基金属间化合物具有密度低、杨氏模量高、耐蚀性能和抗蠕变性能好等特点,在航空航天和汽车领域中有广泛的应用[1-2]。然而,高温下TiAl合金表面易形成非保护性的TiO2和Al2O3混合氧化膜,导致其抗高温氧化性能降低,制约了TiAl合金的实际应用[3-5]。

为此,国内外学者进行了大量的研究,采用合金化设计和表面处理来提高TiAl合金的抗高温氧化性能。研究表明,添加合金元素是改善TiAl基合金抗高温氧化性能的主要方式之一。Ping等[6]利用第一性原理计算发现,Zr、Nb、Mo等合金元素提高了TiO2晶格中氧空位的形成能,降低了Al2O3对TiO2相对稳定性,提高了TiAl合金的抗高温氧化性能。

合金化虽然可显著提高TiAl合金抗高温氧化性能,但加入大量合金元素会导致合金的延展性和韧性降低,影响合金的力学性能[7-8]。对合金表面改性可在不改变合金自身力学性能的前提下有效提高其抗高温氧化性能,因而得到广泛应用[9]。Małecka[10]利用磁控溅射技术,在合金表面获得了一层致密的Al2O3涂层,有效降低涂层/基体界面处氧分压,促进基体中Al的选择性氧化,提高了合金的抗高温氧化性能。Yu等[11]在H2SO4和HF电解液中对Ti-50Al合金进行阳极氧化处理,制备含氟多孔阳极氧化膜。经过高温循环氧化10次(升温至600 ℃,800 ℃保持5 h,降温至600 ℃,空冷至室温为一循环),Ti-50Al合金质量增重仅为0.36 mg/cm2。近年来,本课题组[12-14]提出在含氟体系中采用阳极氧化技术在TiAl合金表面原位生长一层富铝含氟氧化膜以提高合金抗高温氧化性能。

目前对TiAl基合金的室温脆性、抗高温氧化性能的研究较多,而对作为高温耐磨结构件的TiAl合金,高温力学性能还有待深入研究。Cheng等[15]研究了不同条件下,高铌钛铝合金与WC-8Co,Si3N4及GCr15摩擦副之间的摩擦磨损性能。结果表明:摩擦副的选择对合金摩擦磨损性能有较大影响。在同一载荷、旋转速度下,高铌钛铝合金与Si3N4摩擦副之间的摩擦系数随温度升高而减小,而GCr15反之。Mengis等[16]研究了TiAl合金在滑动磨损条件下的高温磨损行为。当温度大于600 ℃时,合金表面形成自润滑氧化物,摩擦系数降低,合金整体的磨损机制发生改变。

本研究采用阳极氧化技术在含NH4F的乙二醇电解液中对TiAl合金进行阳极氧化,制备富铝含氟阳极氧化膜。研究阳极氧化TiAl合金在1000 ℃下的氧化行为及高温力学性能。采用场发射扫描电镜(FE-SEM)/能谱(EDS)、X射线衍射(XRD)、纳米压痕测试、耐磨性测试等技术分析高温氧化前后试样表面形貌、氧化层的结构与组成、弹性模量与硬度以及摩擦系数与磨损量,探究阳极氧化对TiAl合金高温氧化行为和力学性能的影响机制。

1 实验及方法

1.1 阳极氧化

将TiAl合金线切割成尺寸为15 mm × 15 mm ×1 mm的薄片。在阳极氧化前对试样进行预处理,首先用250 μm砂纸打磨去除试样表面的氧化层,随后分别在丙酮和无水乙醇中超声清洗5 min,清洗完全后的试样用暖风吹干备用。预处理的试样在含0.15 mol/L NH4F的乙二醇电解液中进行30 V恒电压阳极氧化1 h。以距离为5 cm的两块石墨片作为阴极,预处理的TiAl合金悬挂于两块石墨电极中间作为阳极。阳极氧化过程中采用磁子对电解液进行搅拌,电解液温度控制在25 ℃。阳极氧化后的试样分别在去离子水、丙酮以及无水乙醇中超声清洗5 min,最后暖风吹干。

1.2 高温氧化测试

高温氧化测试在KSL-1200X箱式炉中进行。高温氧化测试前先将所有刚玉坩埚置于1000 ℃下烧至恒重。在室温下将待测试样垂直放入坩埚并自然地斜靠在坩埚内壁,待箱式炉稳定在1000 ℃后放入炉中开始高温氧化测试。经过选定的时间间隔后将坩埚从炉中取出,放置在室温空气中冷却,使用精度为0.1 mg的电子天平称量并记录。计算不同时间下各试样的单位面积增重(mg/cm2),绘制氧化增重曲线。

1.3 物性结构表征

高温氧化前后的试样使用XRD(CuKα(λ=0.154056 nm),40 kV,40 mA)进行相组成分析。利用带有EDS的Nano Nova 450 FE-SEM对试样的表面形貌、截面结构和相应的元素组成进行分析。使用Nano IndenterⅡ纳米压痕仪对试样表面弹性模量及表面硬度进行分析。使用MET-4000耐磨性测试仪对试样表面摩擦系数及磨损量进行分析。同时使用HMV-G21S显微维氏硬度计对试样截面进行硬度测试分析。

2 结果与讨论

2.1 氧化动力学行为和氧化膜组成

如图1(a)所示,经1000 ℃氧化100 h后,未经阳极氧化处理的TiAl合金增重达85.86 mg/cm2(曲线1),氧化测试过程中氧化膜脱落严重。而阳极氧化处理的TiAl合金增重明显降低,仅为0.67 mg/cm2(曲线2),且氧化膜完整、致密,氧化过程中氧化膜未发生脱落(图1(a)插图所示)。说明阳极氧化不仅显著降低了合金的高温氧化速率,同时明显改善了氧化膜的抗剥落性能。在高温氧化过程中,由于“卤素效应”作用,阳极氧化膜中的铝氟化合物通过孔洞和裂纹选择性迁移到氧化膜外表面,并且由于氧的内扩散,向外迁移的铝氟化合物在氧化膜内及氧化膜外表面被氧化,最终形成一层连续致密的氧化铝膜,使TiAl合金的抗高温氧化性能得到显著提高[17-18]。XRD分析显示(图1(c)和1(d)),未经阳极氧化TiAl合金氧化后表面可检测到Al2O3和TiO2;而经阳极氧化的TiAl合金高温氧化后,氧化膜仍然主要由Al2O3和TiO2组成(Ti3Al和TiAl的衍射峰信号来自于基体)。这是因为阳极氧化TiAl合金在氧化过程中表面形成的氧化膜较薄,因此,X射线可穿透氧化膜到达基体而检测到明显的基体衍射峰。此外,还可监测到Ti5Al3O2的衍射峰,这是由于氧化初期阳极氧化TiAl合金中铝和钛与内扩散氧形成贫铝层所致[19]。

2.2 氧化膜的表面微观形貌表征

图2为阳极氧化TiAl合金经1000 ℃氧化不同时间后的表面微观形貌。由图2(a)可知,TiAl合金经阳极氧化处理后,表面较为平整,砂纸打磨的痕迹仍清晰可见,生成的阳极氧化膜主要是由铝氟化合物和Al2O3组成[20]。由于Al/Al2O3和Ti/TiO2的形成自由能和平衡氧分压相近,阳极氧化TiAl合金经高温氧化后表面主要由TiO2和Al2O3组成。阳极氧化TiAl合金经1000 ℃氧化1 h后,由于Al2O3和TiO2生长时伴随着体积膨胀,试样表面出现了裂纹(图2(b))。当氧化时间增加至5 h时,试样表面裂纹并未随着氧化时间的增加而进一步延展,而被高温氧化形成的氧化物填充,未产生裂纹的区域布满了Al2O3和TiO2颗粒(图2(c))。当氧化时间增加至10 h,整个试样表面布满了Al2O3和TiO2颗粒(图2(d)),该致密氧化膜可以有效阻止氧的内扩散以及合金中钛的外扩散,进而提供优异的高温防护性能。随着高温氧化时间进一步延长,试样表面晶粒不断长大(图2(e)和2(f))。当氧化时间增加至100 h,试样表面出现沟壑状形貌,表面粗糙度明显增大(图2(g))。

图1 TiAl合金在1000 ℃下氧化100 h的氧化动力学曲线和XRD图谱 (a)未经阳极氧化和阳极氧化TiAl合金氧化动力学曲线;(b)为(a)中曲线2的放大图;(c)未经阳极氧化TiAl合金氧化后的XRD谱;(d)阳极氧化TiAl合金氧化后的XRD谱Fig. 1 Oxidation kinetics curves and XRD pattern of TiAl alloy at 1000 ℃ for 100 h (a)oxidation kinetics curve of bare and anodized TiAl alloy ;(b) is the enlarged image from curve 2;(c)XRD pattern of TiAl alloys without anodization;(d)XRD pattern of TiAl alloys with anodizition

图2 阳极氧化TiAl合金经1000 ℃氧化不同时间后的表面微观形貌Fig. 2 Top-surface SEM images of anodized TiAl alloys oxidized at 1000 ℃ for different time (a) 0 h;(b) 1 h;(c) 5 h;(d) 10 h;(e) 20 h;(f) 50 h;(g) 100 h

2.3 氧化膜的截面形貌

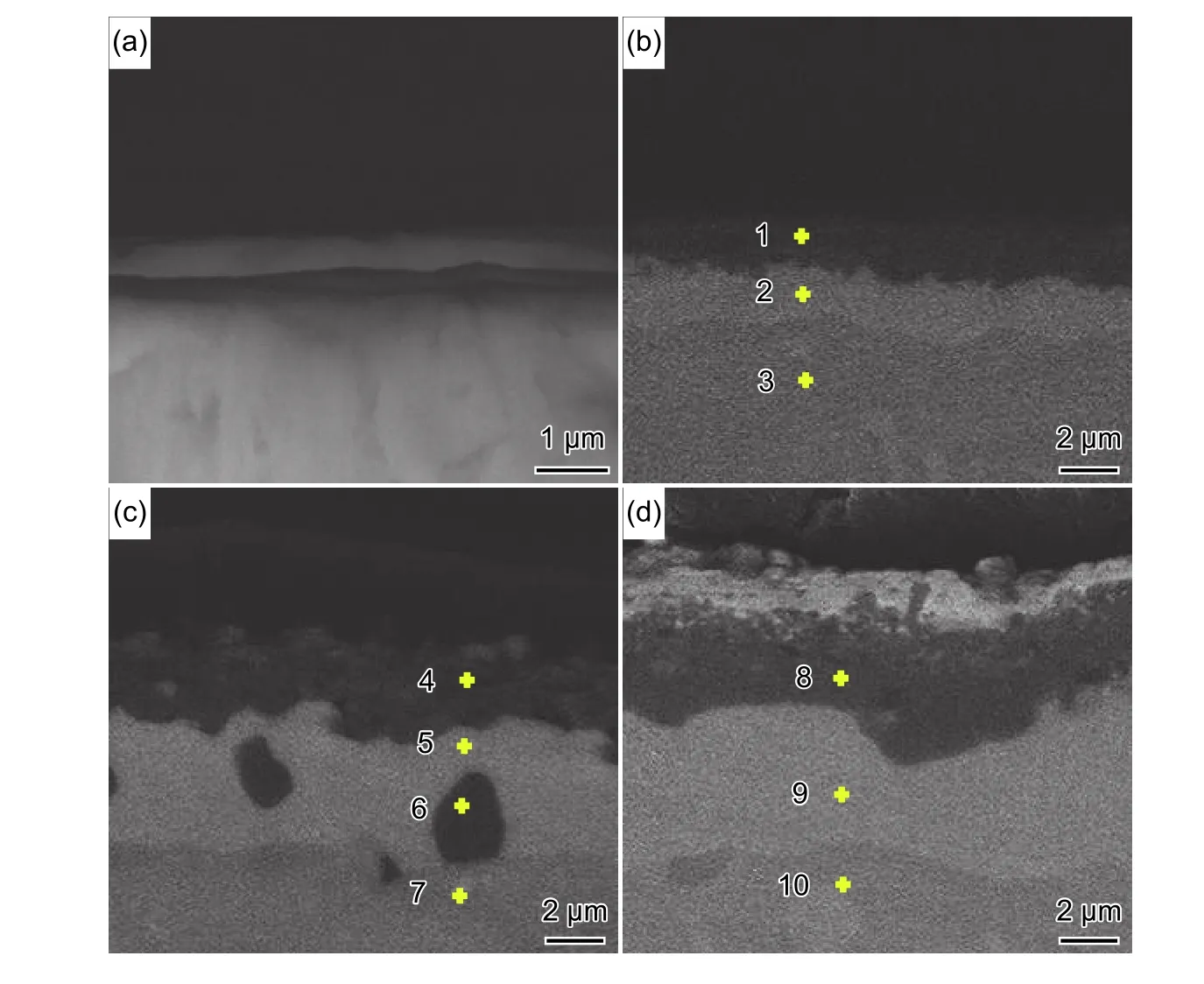

图3 阳极氧化TiAl合金经1000 ℃氧化不同时间后的截面微观形貌Fig. 3 Cross-sectional SEM images of anodized TiAl alloys oxidized at 1000 ℃ for different time (a) 0 h;(b) 5 h;(c) 50 h;(d) 100 h

表1 图3中各标注点的EDS结果Table 1 EDS results of the points marked in Fig. 3.

图3为阳极氧化TiAl合金经1000 ℃氧化不同时间后的截面微观形貌以及相应区域的EDS点扫描分析结果。由图3(a)可知,阳极氧化TiAl合金膜厚仅数百纳米。当高温氧化5 h后,TiAl合金试样高温氧化后的氧化膜组成和结构发生了明显的改变。如图3(b)所示,此时合金表面形成了一层致密、连续的氧化膜,并且该氧化层与基体结合十分紧密。根据EDS结果(表1)与XRD分析(图1(c))可知,这层连续、致密的氧化膜主要由Al2O3和少量TiO2组成(点1)。此外,在该连续Al2O3层下方存在约1.5 μm的贫铝层(点2)。随氧化时间进一步延长,氧化膜组成基本一致,但膜层厚度有一定变化。氧化50 h后试样氧化膜厚度约9 μm(图3(c)),而100 h后试样氧化膜厚度约11 μm(图3(d))。同时,根据EDS点扫描结果,与合金界面距离增加,氧化膜到合金基体的氧含量明显下降,说明氧化膜能有效阻挡氧的内扩散。

2.4 纳米压痕表征

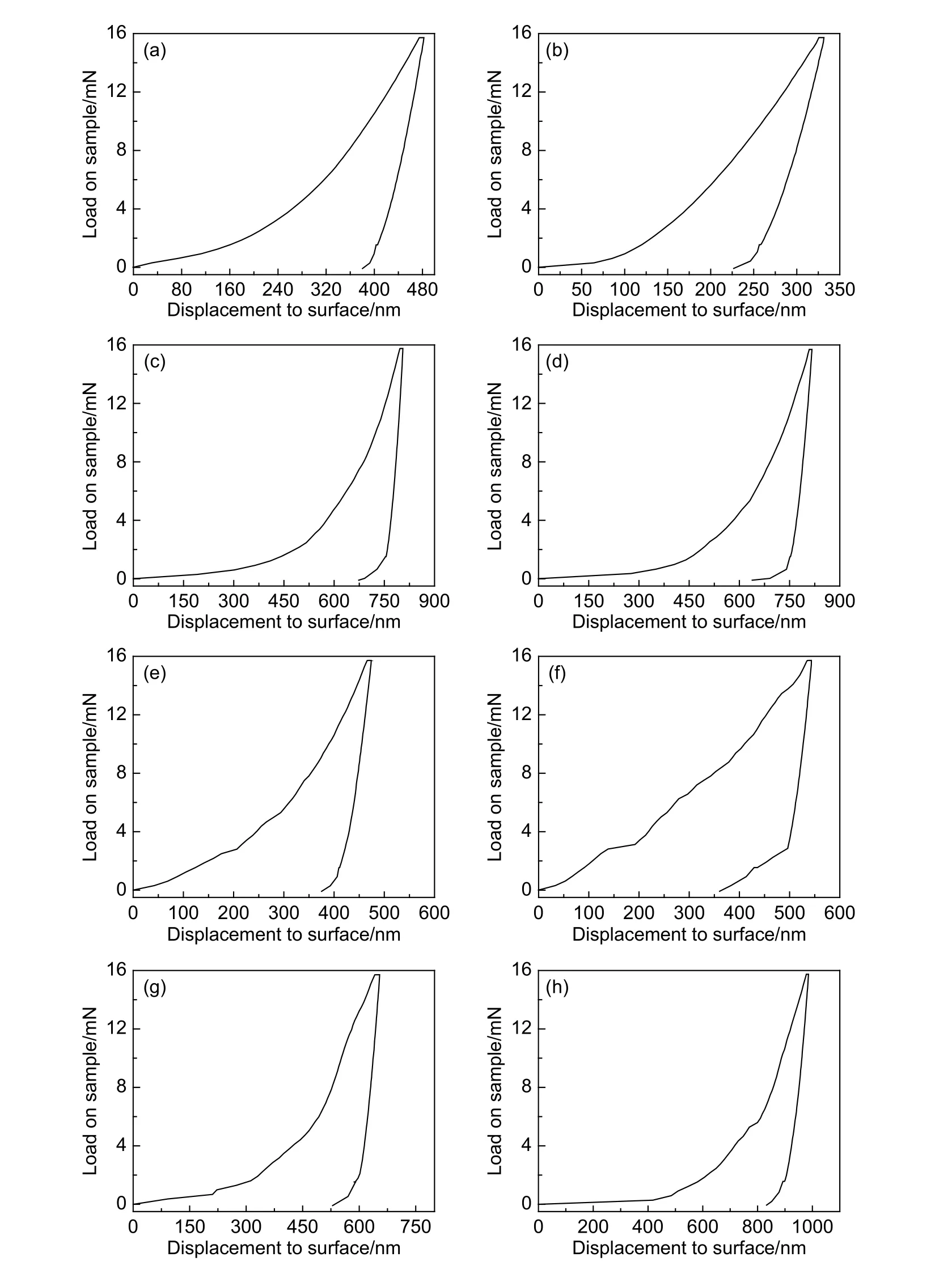

图4为不同状态阳极氧化TiAl合金纳米压痕装卸载曲线。合金表面硬度及弹性模量变化趋势如图5所示。

图4 不同条件下TiAl合金纳米压痕装卸载曲线 (a)未处理TiAl合金;(b)阳极氧化TiAl合金;(c)~(h)阳极氧化TiAl合金经1000 ℃氧化不同时间:(c)1 h;(d)5 h;(e)10 h;(f)20 h;(g)50 h;(h)100 hFig. 4 Loading and unloading curve of nano-indentation test of (a) bare and (b) anodized TiAl alloys;(c)-(h)anodized TiAl alloys oxidized at 1000 ℃ for different time:(c) 1 h;(d) 5 h;(e) 10 h;(f) 20 h;(g) 50 h;(h) 100 h

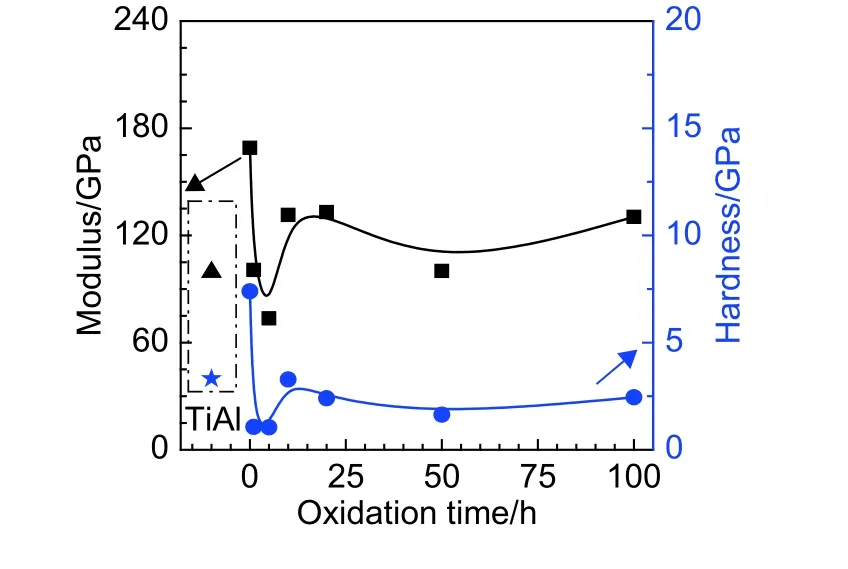

由图5可知,经阳极氧化处理后,TiAl合金弹性模量及硬度分别上升至71 GPa和5 GPa。由于阳极氧化过程中TiAl合金表面原位生长了一层由Al2O3、铝氟化合物、钛氟化合物组成的氧化膜,该氧化膜较为平整、致密,导致合金弹性模量和硬度较TiAl基体升高。阳极氧化TiAl合金经1000 ℃氧化1 h后,弹性模量和表面硬度低于阳极氧化TiAl合金,从SEM表面形貌中也观察到合金表面氧化层出现较多裂纹(图2(b))。阳极氧化试样随着氧化时间延长,表面裂纹逐渐消失,形成了连续、致密的保护性氧化膜,此时,该致密氧化膜主要由TiO2和Al2O3组成。由于高温氧化过程中,氧化膜表面的裂纹被高温氧化形成的氧化物填充。高温氧化10 h后,试样表面硬度达到最大值。当氧化时间进一步延长至50 h以上,试样表面氧化膜主要由Al2O3和少量TiO2组成,导致试样表面硬度以及弹性模量上升。

图5 不同条件下TiAl合金的表面硬度及弹性模量变化趋势Fig. 5 Surface hardness and elasticity modulus of anodized TiAl alloys with different oxidation time at 1000 ℃

2.5 摩擦磨损性能

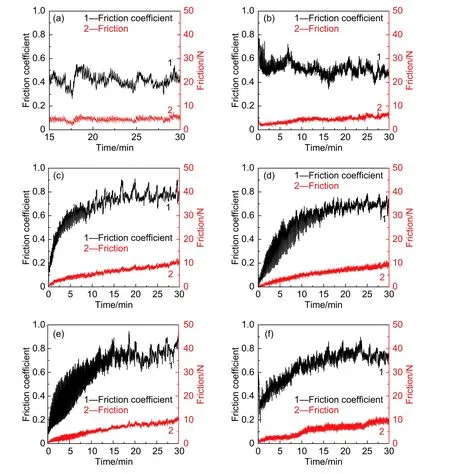

图6 不同TiAl合金在往复摩擦条件下,摩擦系数与摩擦力随高温氧化时间演化行为 (a)未处理TiAl合金;(b)阳极氧化TiAl合金;(c)~(f)阳极氧化TiAl合金经1000 ℃氧化不同时间:(c)1 h;(d)5 h;(e)10 h;(f)100 hFig. 6 Friction coefficient and friction force of TiAl alloys evolve with the oxidation time of high temperature under the condition of reciprocating friction(a) bare and (b) anodized TiAl alloys;(c)-(f)anodized TiAl alloys oxidized at 1000 ℃ for different time (c) 1 h;(d) 5 h;(e) 10 h;(f) 100 h

图6为不同状态阳极氧化TiAl合金在往复摩擦条件下,摩擦系数与摩擦力随时间演化规律。由图6(c)~(f)可知,在进行往复摩擦实验时,磨损初期GCr15与TiAl合金之间的应力较大,因而摩擦系数在短时间内上升,经过一段时间进入稳定状态,并保持在0.7附近。同时,阳极氧化TiAl合金经1000 ℃氧化不同时间后摩擦系数较阳极氧化TiAl合金均有不同程度上升。由于随氧化时间增加,阳极氧化TiAl合金的屈服强度逐渐降低,塑性增强,而作为摩擦副的GCr15钢球的塑性和延展性升高,硬度和强度降低,导致两者之间的硬度与弹性模量趋于一致[15-16]。

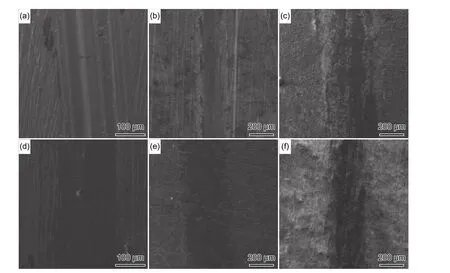

图7为不同TiAl合金经往复摩擦后的表面微观形貌。一般来说,试样耐磨性与表面硬度呈正相关,表面硬度越高,试样的耐磨性越好。由图7(a)可知,未经阳极氧化处理试样表面磨痕较浅,与其对应的磨损量较小。阳极氧化TiAl合金经往复摩擦实验后(图7(b)),合金基体暴露,在磨痕中间可见氧化膜剥落的碎屑,磨损机制为犁削磨损和磨料磨损。阳极氧化TiAl合金经1000 ℃氧化不同时间后(图7(c)~(f)),TiAl合金的磨痕宽度均为200~300 μm,磨损表面相对光滑,磨损量随高温氧化时间先增大后减小。阳极氧化TiAl合金经高温氧化后,表面氧化膜中Al2O3含量随高温氧化时间的延长不断升高,同时表面硬度也发生了相应的变化,使阳极氧化TiAl合金经高温氧化后表面的耐磨性呈先下降后上升的趋势。

图7 不同条件下TiAl合金经往复摩擦后的表面微观形貌 (a)未处理TiAl合金;(b)阳极氧化TiAl合金;(c)~(f)阳极氧化TiAl合金经1000 ℃氧化不同时间:(c)1 h;(d)5 h;(e)10 h;(f)100 h Fig. 7 Top-surface SEM images of TiAl alloys after wear resistance test (a)bare; (b)anodized TiAl alloys;(c)-(f)anodized TiAl alloys were oxidized at 1000 ℃ for different time:(c)1 h;(d)5 h;(e)10 h;(f)100 h

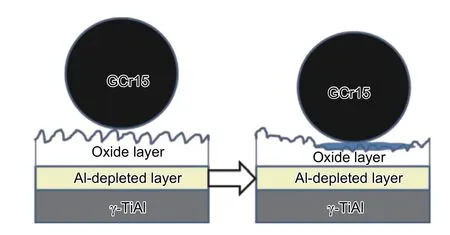

图8 阳极氧化TiAl合金摩擦磨损示意图Fig. 8 Schematic illustration of wear process for anodized TiAl alloy

图8为阳极氧化TiAl合金在高温服役时表面状态与摩擦特征示意图。由图可知,在摩擦初始阶段,氧化层中的微突起首先与耦合的GCr15钢球接触。此时,负载集中在几个高微突起的顶部,具有非常小的接触面积。然后,通过横向剪切切断微突起,在磨损的表面上留下磨屑。在重复轧制和研磨之后,累积在磨损表面上的碎屑变得更细,氧化膜表面微小的凹坑中充满细小的磨损碎屑。因此,阳极氧化TiAl合金经高温氧化后表面氧化膜的磨损机理主要是磨料磨损。

2.6 截面硬度测试

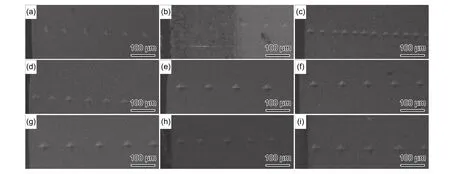

图9为不同TiAl合金截面维氏硬度压痕微观形貌。图10为不同TiAl合金截面维氏硬度变化趋势图。由图10(a)可知,TiAl合金的截面显微硬度随着层深的增加没有发生明显的变化。而阳极氧化TiAl合金经1000 ℃氧化不同时间后(图10(b)),截面硬度均随着层深的增加不断减小并逐渐接近未经阳极氧化处理试样的硬度。结合EDS结果分析,阳极氧化TiAl含氧量经高温氧化后随着层深增加不断减少,而合金基体中氧含量的增加会导致材料的脆性变大、硬度变大[21],因此试样的截面硬度随着与界面距离的增加而不断减小。未经阳极氧化TiAl合金高温氧化100 h后(图10(a)),表面生成的氧化膜厚度达到了300 μm,氧化膜主要为大量TiO2和少量Al2O3。通过比较不同条件下试样的截面显微硬度,可得出如下结论:经阳极氧化处理的TiAl合金在高温环境下会形成一层完整、致密的氧化膜,该氧化膜能够有效阻挡氧的内扩散,降低TiAl合金在高温下由于氧的内扩散导致力学性能下降而发生失效的可能性。

图9 不同TiAl合金截面维氏硬度压痕微观形貌 (a)未处理TiAl合金;(b)经1000 ℃氧化100 h后TiAl合金;(c)~(i)阳极氧化TiAl合金经1000 ℃氧化不同时间:(c)0 h;(d)1 h;(e)5 h;(f)10 h;(g)20 h;(h)50 h;(i)100 hFig. 9 Cross-sectional SEM images of TiAl alloys after microhardness test (a)bare TiAl alloy (b) after oxidized at 1000 ℃ for 100 h ;(c)-(i)anodized TiAl alloys oxidized at 1000 ℃ for different time:(c) 0 h;(d) 1 h;(e) 5 h;(f) 10 h;(g) 20 h;(h) 50 h;(i) 100 h

图10 不同TiAl合金截面维氏硬度变化趋势图 (a)未经阳极氧化和阳极氧化TiAl合金经1000 ℃氧化100 h;(b)阳极氧化TiAl合金经1000 ℃氧化不同时间Fig. 10 Cross-sectional hardness of TiAl alloys (a) bare TiAl alloy and bare TiAl alloy oxidized at 1000 ℃ for 100 h;(b) anodized TiAl alloys oxidized at 1000 ℃ for different time

3 结论

(1)在含0.15 mol/L NH4F的乙二醇电解液中对TiAl合金进行阳极氧化,可显著提高合金的抗高温氧化性能。1000 ℃氧化100 h后,阳极氧化TiAl合金质量增重仅为0.67 mg/cm2。在高温氧化过程中,由于“卤素效应”作用,阳极氧化膜中的铝氟化合物通过孔洞和裂纹选择性迁移到氧化膜外表面,并且由于氧的内扩散,向外迁移的铝氟化合物在氧化膜内及氧化膜外表面被氧化,最终形成一层致密的氧化铝膜,使TiAl合金表面的弹性模量和硬度均明显上升。

(2)阳极氧化TiAl合金经1000 ℃氧化后生成的氧化膜能有效阻挡氧的内扩散,降低合金在高温下力学性能下降而失效的可能性。表面氧化膜中Al2O3组分和厚度随高温氧化时间的延长不断提高,使阳极氧化TiAl合金经高温氧化后表面硬度与弹性模量先下降后上升,同时耐磨性呈先下降后上升的趋势。