气固单螺带搅拌反应器的压力特性

2021-04-07张彤辉叶天洲孙婧元黄正梁李彦鹏王靖岱蒋斌波

张彤辉,叶天洲,王 健,孙婧元*,黄正梁,李彦鹏,王靖岱,蒋斌波

(1.国家能源集团宁夏煤业有限责任公司,宁夏 银川 750011;2.浙江大学 化学工程联合国家重点实验室,浙江 杭州 310027;3.浙江大学 化学工程与生物工程学院,浙江 杭州 310027)

关键字:单螺带搅拌反应器;压力特性;傅里叶变换

单螺带搅拌反应器已在气相法聚烯烃工艺中应用多年[1],其独特的单端支撑无轴单螺带设计使反应器内大流量循环和均匀混合成为可能。Cooker 等[2]定义了循环时间分布描述颗粒循环行为,并测定了催化剂注入后的循环时间分布,发现经过至少6 次循环才能得到较为均匀的催化剂浓度分布,因此指出催化剂不能间歇大批次进料而需要连续进料。Kaneko 等[3]通过DEM 模拟了螺带混合过程,并对填料高度对混合效果的影响进行了探究,结果表明,恰好淹没搅拌桨的料位高度最有助于均匀混合。然而前述研究均忽略了搅拌床的压力脉动特性,尤其是为了消除死区而特意在螺带底部设置的气体分布器的压力脉动特性[1]。关于搅拌反应器内压力脉动的研究较少。Leva[4]研究了搅拌叶片的安装方式及旋转方向对床层压降及搅拌功耗的影响,发现在搅拌床中,如果搅拌桨叶对颗粒的作用使颗粒的运动形式与普通流化床中颗粒的运动形式一致,则搅拌将降低床层压降,而且此时搅拌功耗最低。李凡等[5]通过测量搅拌流化床中压降与表观气速的关系,研究了搅拌转速和桨叶形式对流化状态的影响。螺带搅拌的压力脉动尚未见报道。本文考察反应器内压力脉动信号,通过对原始信号和频谱的分析,阐释信号周期性波动的原因和气体分布器的特性。

1 实验方法

1.1 实验装置

实验装置如图1 所示,由工业装置等比例缩放得到冷模装置。搅拌床内径为500 mm,高为988 mm,其中直筒段高为755 mm,由有机玻璃制造,下封头高为111 mm,由不锈钢制造。反应器底部由三孔进气,经过一个气体分布板后进入反应器。气体分布板为多孔板,孔径为1 mm,开孔率为8%。床层底部装有底伸式螺带桨,外径为464 mm,内径为324 mm,高为656 mm。测量系统包括气体流量、压力脉动和搅拌功率的测量。气体流量采用转子流量计测量。压力脉动采用压力传感器测量,压力传感器有两个端口,若只将其正信号端口连接到搅拌床中,测量得到的是压力及其脉动信号;若将两端都连接到搅拌床中,测量得到的是两端的压差及其脉动信号。压力信号经过信号采集卡进行A/D 转换后输入电脑,由软件LabVIEW 进行采集和处理。9 个测压孔垂直均匀分布于反应器侧面,间距9 cm,可用来测量不同高度的表压,亦可测量两个高度之间的压差。本研究考察了不同高度的压力,封头段(0 与2 之间)和直筒段(3 与6 之间)的压差。实验中采样频率为400 Hz,每次采样时间为120 s。搅拌功率和扭矩可在扭矩仪显示屏上直接读出。

图1 气固单螺带搅拌反应器实验装置示意图

1.2 实验物料

实验物料为某石化厂未造粒的聚丙烯粉料,物性参数见表1,其粒径分布由马尔文激光粒度仪测量,真密度采用浸液法测量,堆密度由粉体物性测试仪测定,空隙率通过真密度与堆密度计算得到。通过测量聚丙烯颗粒的压降曲线得到起始流化气速为0.042 m/s。

表1 聚丙烯颗粒物性参数

1.3 分析方法

采用傅里叶分析进行压力信号的频谱/功率谱分析。傅里叶分析是一种经典的频谱分析方法,通过使用正弦和余弦函数组合以形成周期函数,而傅里叶变换就是延伸这个概念得到周期信号谱,分析频域上的信息[6]。其中,针对离散的信号,可采用离散傅里叶变换(DFT)进行分析处理,而快速傅里叶变换(FFT)是DFT 的一种快速实现方法,速度要快很多,空间也更为节省。傅里叶分析通过软件MATLAB 2018b 编程实现。信号的表达式见式(1)。

2 结果与讨论

2.1 床层压力

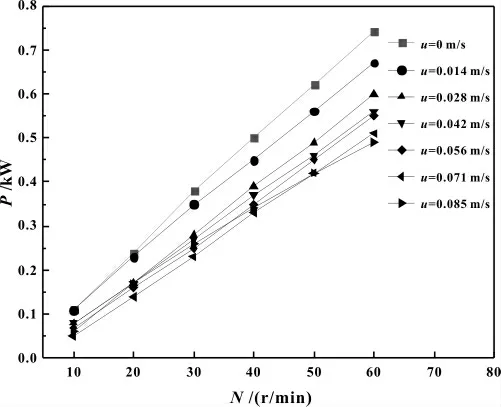

搅拌会引起压力的明显变化。图2 为不同高度和转速下床层压力的变化。测压点位置越高,压力越小。搅拌能明显降低全床压降,转速N>20 r/min 后压降基本保持不变。在N<20 r/min 阶段,气速对压力变化影响较大。气速较小时,搅拌降低压力的作用十分明显,随着气速增大,特别是超过起始流化气速后,搅拌降低压力的作用逐渐变得不明显。结合实验过程中的现象观察,在气速达到鼓泡床阶段后(u=0.085 m/s),由于螺带较宽,低转速(N<20 r/min)对气泡起阻碍作用,导致压降变大,高转速(N>20 r/min)能够打破大气泡,使得压力随气速变化不明显,更加稳定。可以将转速分为两个区,低转速区N<20 r/min,压力由气速和搅拌共同控制;高转速区N>20 r/min,压力由搅拌控制。这一分区同时体现在搅拌功率上,如图3,气速增大,搅拌功率减小,其变化趋势以气速u=0.028 m/s 为分界。

图2 不同操作条件下的搅拌反应器床层压力

图3 不同操作条件下的搅拌反应器搅拌功率

2.2 压力脉动功率谱分析

图4 为以u=0.056 m/s 为例,H=270 mm 处不同转速下的压力原始信号。在高于起始流化气速的条件下,无搅拌时压力幅值即显著脉动,开始搅拌后呈现出规律的周期性。

对气速为0.056 m/s 的不同转速下压力脉动信号进行FFT 变换,得到功率谱(图5)。无搅拌时,除主峰外,功率谱上出现较多频率低于2 Hz的杂峰,但信号强度较弱,说明搅拌床内有频率在2 Hz 以下的小气泡。随着搅拌转速增大,除主频和主频的倍频外,不再出现其他杂峰,说明搅拌桨叶对气泡的抑制作用逐渐增强,搅拌引起的压力脉动逐渐占据主导地位。其他压力信号功率谱的主频与气速和转速的关系见图6,可以认为主频基本不随气速变化,只与搅拌转速相关。主频与搅拌转速的频率一致,说明搅拌是引起压力周期性脉动的原因。

图4 压力脉动原始信号(u=0.056 m/s)

图5 压力脉动信号功率谱(u=0.056 m/s)

图6 不同操作条件下的压力脉动信号功率谱主频

2.3 气体分布板特性

下封头段(0~2 点之间)压差与直筒段(3~6点之间)压差有明显的区别,以u=0.014 m/s 为例(图7)。封头段压差信号振动幅度更大,因为封头段内装有气体分布板,同时受气体分布板和搅拌影响,振动幅度更大,而直筒段振动幅度较小,只受搅拌作用影响,说明气体分布板能够将底部垂直方向的进气流偏折,迅速分配到整个床层横截面,因此直筒段的压力变化更加均匀,而封头段的压力变化较大。

图7 封头段(a)与直筒段(b)压差比较(u=0.014 m/s)

3 结论

在不同转速下影响压力的主要因素不同:低转速区N<20 r/min,压力由气速和搅拌共同控制;高转速区N>20 r/min,压力由搅拌控制,不随气速变化而变化。气速增大能够降低搅拌功率,也呈现出明显的分区现象,气速分界点为0.028 m/s。搅拌是引起压力周期性变化的原因,其主频与搅拌转速一致,且不随气速变化而变化。气体分布板能够迅速将气流分散到整个床层,因此下封头段压力脉动更为剧烈,而直筒段压力脉动只受搅拌影响。