预应力钢拉杆与大跨度网架整体提升组合施工技术

2021-04-07岳海龙杨盛斌程叙埕潘晓波

杜 琦,陈 萌,岳海龙,杨盛斌,程叙埕,潘晓波,胡 伟

(中建科工集团有限公司,四川 成都 610040)

大跨度钢屋盖结构是公用建筑结构屋盖的主要结构形式之一,在机场、体育场馆、影剧院、候车厅等建筑中应用尤其广泛。正放四角锥焊接球网架结构作为大跨度屋盖结构常用的结构形式,具有空间受力小、质量小、刚度大、抗震性能好等优点。屋盖结构采用多点支撑形式,可实现建筑空间灵活布局、外观漂亮、内部空间大、内部自由度大的要求。为确保网架结构安全、优质施工,需根据施工方案采用有限元结构计算软件进行大量施工计算及施工模拟,以指导现场施工。

1 工程概况

成都天府国际机场位于成都市东南方向的简阳市芦葭镇。T1航站楼平面尺寸1 285m×531m,建筑高度45m,总建筑面积约33.7万m2,呈倒T形布置,由中央的D区大厅和外侧的A,B,C区3条指廊组成。航站楼地上4层(局部5层),地下局部管廊1层,共5层。土建楼层采用现浇钢筋混凝土框架结构,基础为柱下独立柱基础或挖孔灌注桩基础。

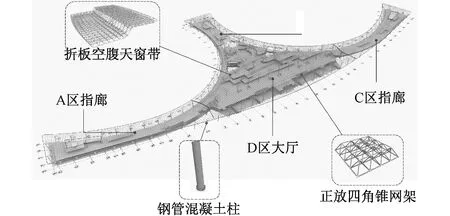

钢结构屋盖采用标准高度为4m的正放四角锥焊接球网架,局部通过抽空杆件形成3条折板空腹天窗带。网架支撑于164根钢管混凝土柱上方,室外钢柱通过V形支撑与土建梁内钢骨梁相连。大厅与指廊的网架间通过300mm防震缝隔开,形成4个基本独立的结构单元(见图1)。

图1 T1航站楼网架示意

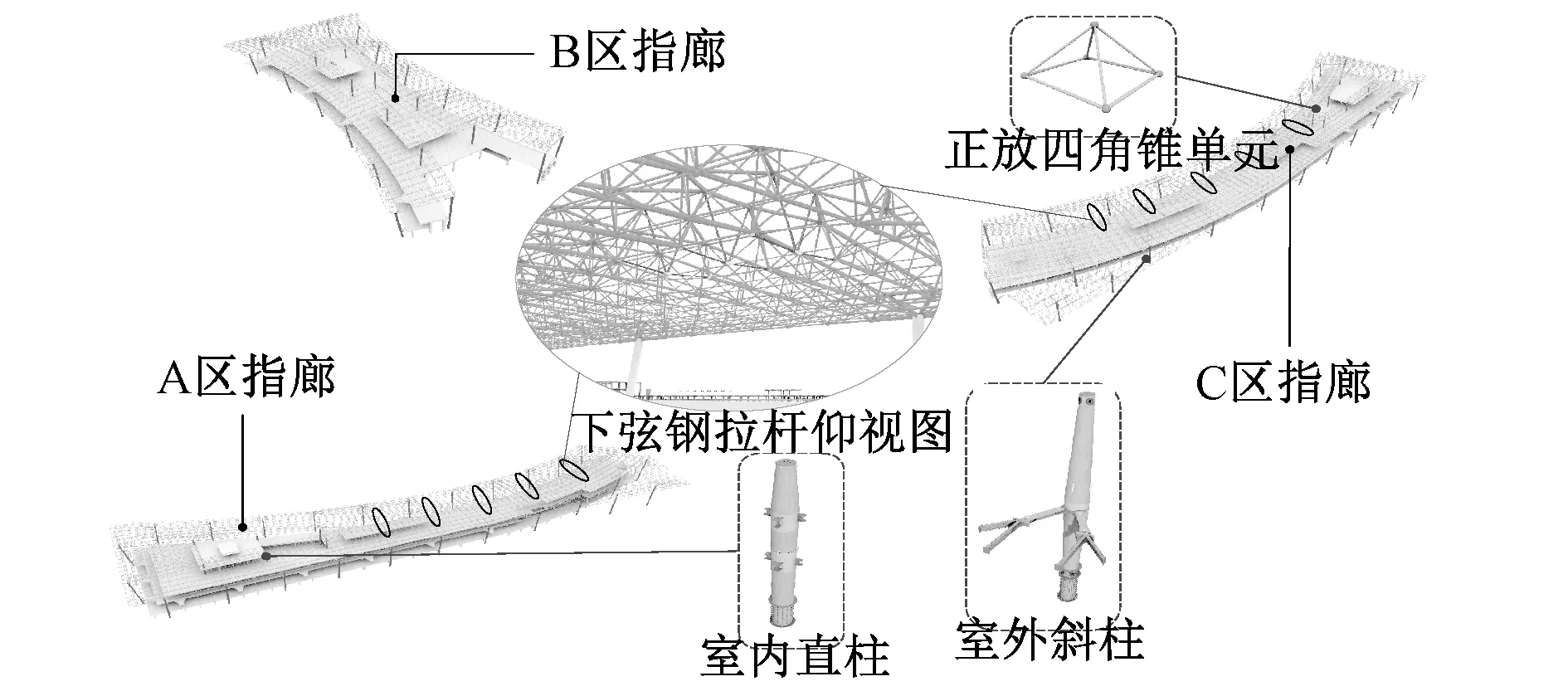

A,B,C区指廊网架平面总投影面积约7.34万m2,B区指廊与D区大厅交界位置的平面窗带采用圆管相贯桁架连接,A,C区指廊网架中部各有1条与D区大厅相连的天窗带,天窗带下方部分下弦杆替换为合金钢拉杆,钢拉杆共120根,12根为1组,A,C区指廊各5组(见图2)。

图2 A,B,C区指廊网架示意

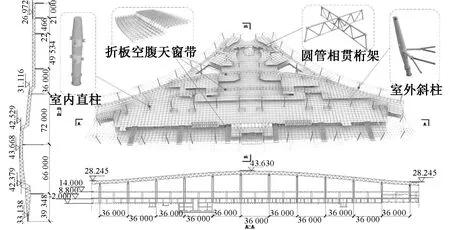

D区大厅网架平面投影面积约10.51万m2,网架高度1.5~6.4m,最大跨度108m,最大悬挑长度约39m。为体现建筑层次,网架设置3条天窗带,其中2条较短天窗带长约270m,高6~7m,另外一条天窗带与A,C区指廊相连(见图3)。

图3 D区大厅网架示意

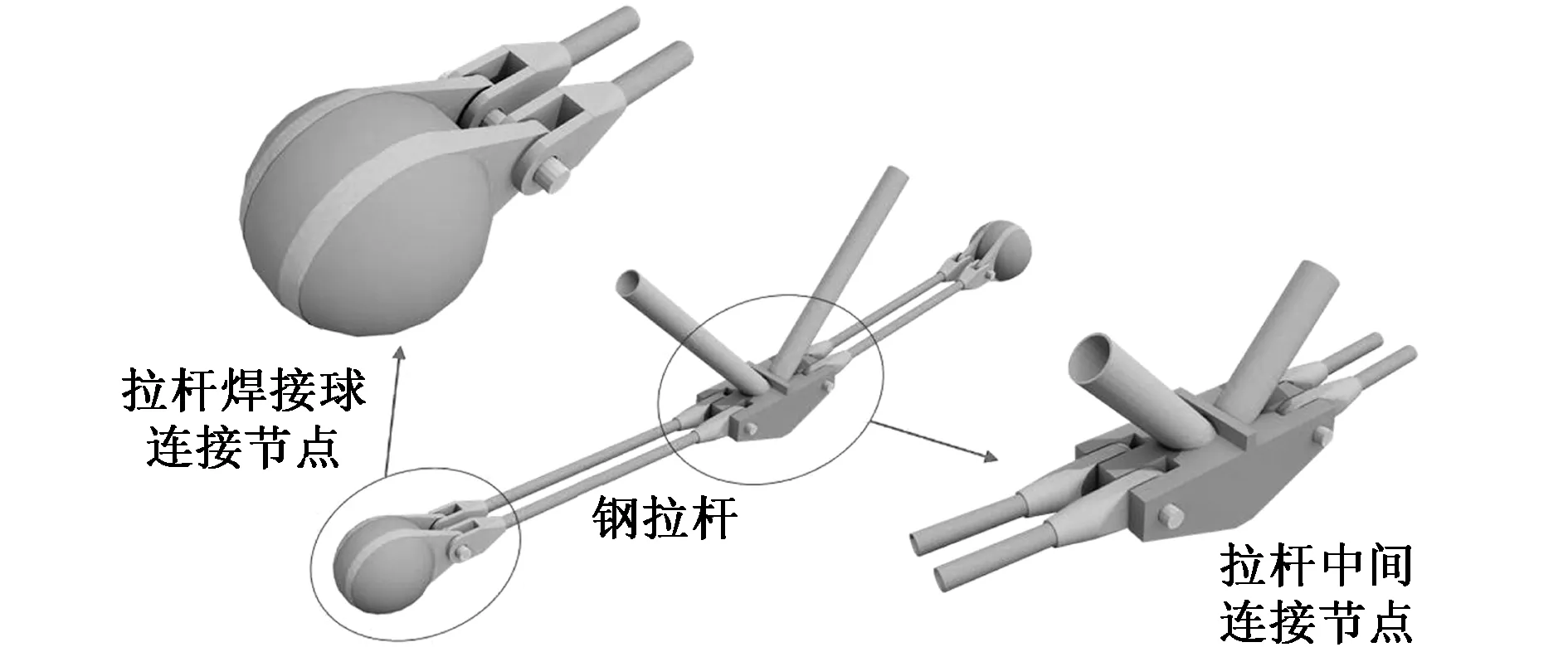

A,C区指廊钢拉杆采用650MPa合金钢拉杆,锁头及销轴耳板材质为Q420B,销轴材质为40Cr。单组钢拉杆中间设置撑杆(网架腹杆),撑杆左、右各配置1对钢拉杆,拉杆一端与网架焊接球节点连接,一端与撑杆下中间节点(工装索)连接,节点间均采用销轴连接,拉杆直径80mm(见图4)。

图4 预应力钢拉杆节点示意

2 网架施工关键技术

2.1 液压同步提升技术

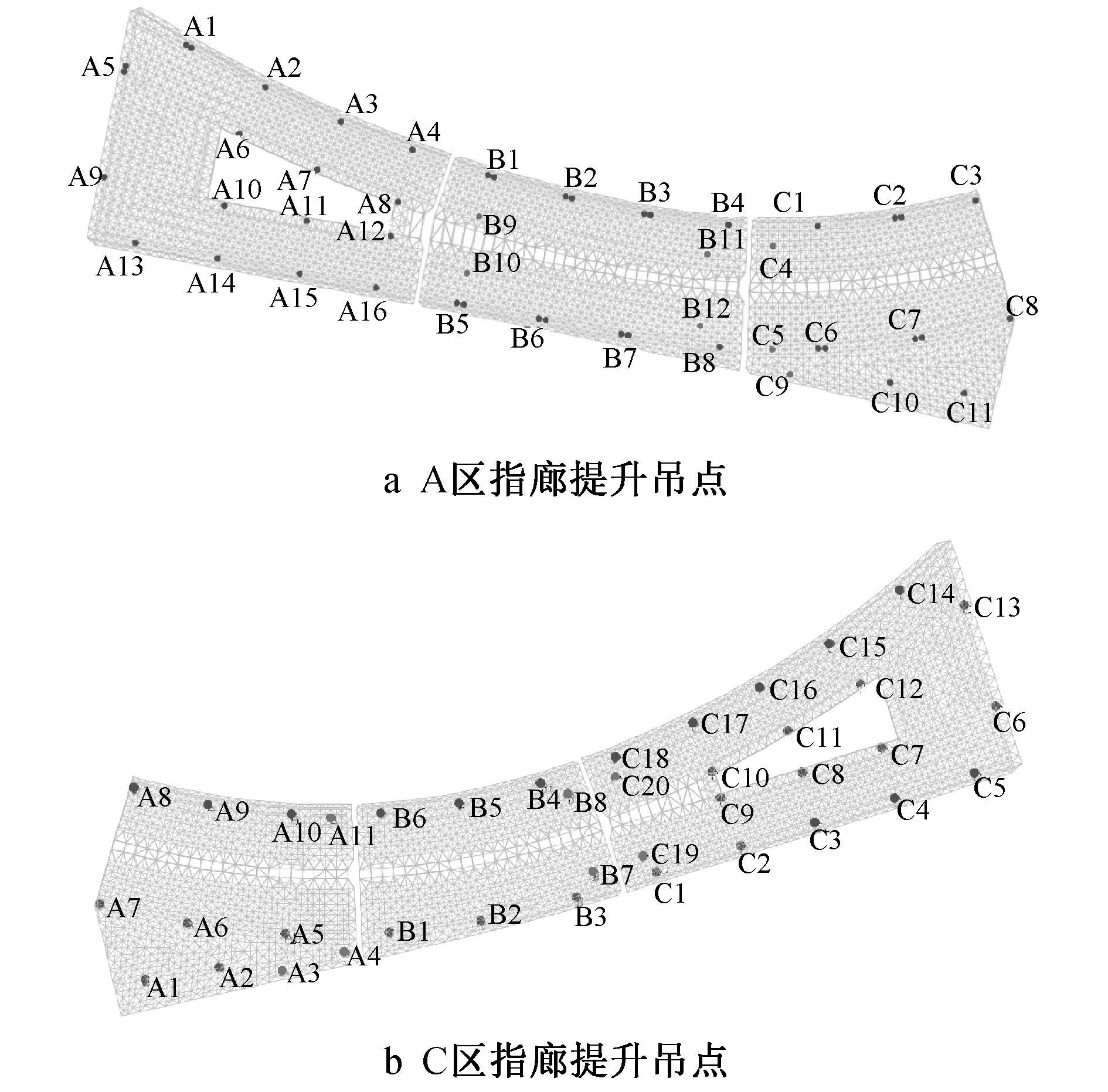

A,C区指廊均分为3个整体提升分区,在每个分区内钢柱柱顶设置提升支架,布置提升吊点(单吊点或双吊点),根据施工方法及施工顺序通过有限元结构计算软件对施工全过程进行模拟,在部分下挠值较大位置设置重型支撑胎架作为临时提升吊点,并再次进行模拟计算,直到网架提升施工各工况网架变形及应力满足设计及规范要求,经施工模拟计算,A,C区指廊均布置39个提升吊点(见图5)。

图5 A,C区指廊提升吊点布置

根据楼层结构、场地道路情况,A区指廊网架在4层楼面及地面拼装,C区指廊网架在3层楼面及地面拼装。地面分块网架拼装完毕后,采取轻型支撑胎架作为分块网架临时支撑措施,由220t汽车式起重机将分块网架吊装至4层(3层)楼面位置,完成分块网架与楼面拼装网架补档施工,将分块网架与楼面拼装网架连接为整体后,进行分区网架整体提升施工。

考虑A3,C1整体提升分区内存在面积较大区域无结构可供拼装,故对其细化分为累积提升分区,该区域网架在地面拼装完毕后,将其累积提升至4层(3层)楼面位置,完成累积提升分区与楼面拼装网架补档施工,进行分区网架整体提升施工(见图6)。

图6 A,C区指廊网架分块分区示意

2.2 并联双杆液压张拉技术

指廊钢拉杆编号如图7所示。

图7 A,C区指廊钢拉杆编号示意

1)采用先张法进行钢拉杆张拉,采用工装螺杆和液压千斤顶直接对拉两端网架下弦球节点,一边张拉一边旋转钢拉杆的杆体,直至达到所需的张拉力。

此时钢拉杆的拉力接近0;千斤顶回油,工装螺杆的张拉力转移至钢拉杆上,卸除张拉设备(见图8)。

图8 钢拉杆预应力张拉施工

2)同一组钢拉杆张拉时,2对(4根)钢拉杆同时拧紧。

3)张拉分级进行,按照张拉力的不同,分为10级,0—10%—20%—…—100%,每级张拉完成,检查4根钢拉杆的拧紧跟进情况。

4)A区指廊提升时对1~18号及25~30号钢拉杆进行张拉,张拉完成后提升就位,在钢结构合龙后,所有钢拉杆进行一轮复测和补张拉。

5)C区指廊提升时对1~6号、13~24号及27,28号钢拉杆进行张拉,张拉完成后提升就位,在钢结构合龙后,对所有钢拉杆复测和补张拉。

6)模拟张拉过程中,进行施工全过程力学分析,预控在先。

7)拉索张拉控制采用双控原则,控制结构内力和变形,其中以控制张拉力为主。

2.3 施工模拟计算

本工程钢结构安装中的结构变形主要体现在屋面网架的竖向下挠,由于网架跨度和自重较大,易产生过大竖向变形。为保证网架安装卸载后其竖向变形控制在设计范围内,需对网架进行预变形控制,并进行网架整体提升及预应力张拉施工验算,保证安装精度达到设计要求。

2.3.1整体提升模拟计算

采用在深化设计建模时将起拱值加入设计数据的方法,通过有限元结构计算软件对原结构施加(1.0恒荷载+0.5活荷载)标准值组合,得到预起拱模型。根据该预起拱模型进行深化出图及施工过程模拟计算(下文仅以A区指廊计算为例,C区指廊不再赘述)。

1)变形计算

根据A区指廊网架整体提升施工过程验算结果,A区指廊在网架整体卸载时,变形值达到最大。最大变形值位于钢拉杆所在区域,完成钢拉杆张拉施工后,变形值得到缓解。

由计算可知,整体卸载最大变形为32.89mm,完成预应力钢拉杆张拉最大变形为29.37mm,设计状态最大变形为32.69mm。因此,安装过程中A区指廊的最大竖向变形为32.89mm,网架的跨度为37.2m,跨中允许的竖向变形值为L/400=93mm,满足规范要求。

2)应力计算

根据A区指廊网架整体提升施工过程验算结果,A区指廊在网架整体卸载时,应力值达到最大,位于A2区与A3区连接位置。

经计算,整体卸载最大应力为171.5MPa,完成预应力钢拉杆张拉最大应力为-134.0MPa,设计状态最大应力为-172.7MPa,小于Q345钢材强度设计值310MPa,强度验算满足规范要求;安装过程中,结构处于弹性阶段,且杆件受力的安全储备相对充足,满足施工要求。

3)应力比计算

根据应力比计算结果,杆件应力比最大值为0.455,小于0.85,满足规范要求,且具备较高的安全冗余度。

2.3.2预应力张拉模拟计算

根据A,C区指廊网架施工流程,设计建议网架分区整体提升脱胎后进行钢拉杆张拉,待网架提升就位后对部分钢拉杆进行补拉调整。钢拉杆按由左至右顺序编号为1~30号,中间节点(工装索)按由左至右顺序编号为1~15号。本文仅以A区指廊计算为例,C区指廊不再赘述。

2.3.2.1工况分析

结合A区指廊网架分区整体提升施工流程、网架分区范围以及钢拉杆张拉过程,共设置34个工况:①工况1 A1区网架整体提升就位;②工况2 A2区网架整体提升就位并与A1区网架合龙补档;③工况3~22 张拉1~10号工装索,施工顺序为 1→3→2→4→6→5→7→9→8→10,此时A2区网架已施加预应力;④工况23 A3区网架整体提升就位并与A2区网架合龙补档;⑤工况24~29 张拉13~15号工装索,施工顺序为13→14→15;⑥工况31~34 张拉11~12号工装索,施工顺序为12→11,此时所有钢拉杆已施加预应力。

每根工装索的张拉过程包含以下2个工况:①工况1 先张法预应力张拉(ZL工况),采用千斤顶和工装螺杆进行张拉,使结构钢拉杆的内力趋于0;②工况2 工装螺杆预应力释放(SF工况),千斤顶回油,工装螺杆的预应力转移至结构钢拉杆中。

为减少张拉设备反复移动,工装索的张拉基本遵循顺序张拉原则,根据工装索位置可将其分为5组,前4组由于每组中间的钢拉杆索力较大,故先张拉两端再张拉中间,以此减少工装索的最大张拉力。同时,考虑到第4组工装索靠近提升点,提升点提升吊杆、支架的存在将导致工装索拉力过大,故将第11,12号工装索在卸载后张拉。

2.3.2.2张拉计算

1)施工过程计算结果 ①工装索张拉力最大值1 749kN,最小值895kN;钢拉杆内力最大值920kN,最小值574kN;②网架杆件最大应力值203.7MPa;③网架竖向位移向上最大值30.4mm,向下最大值31.4mm。

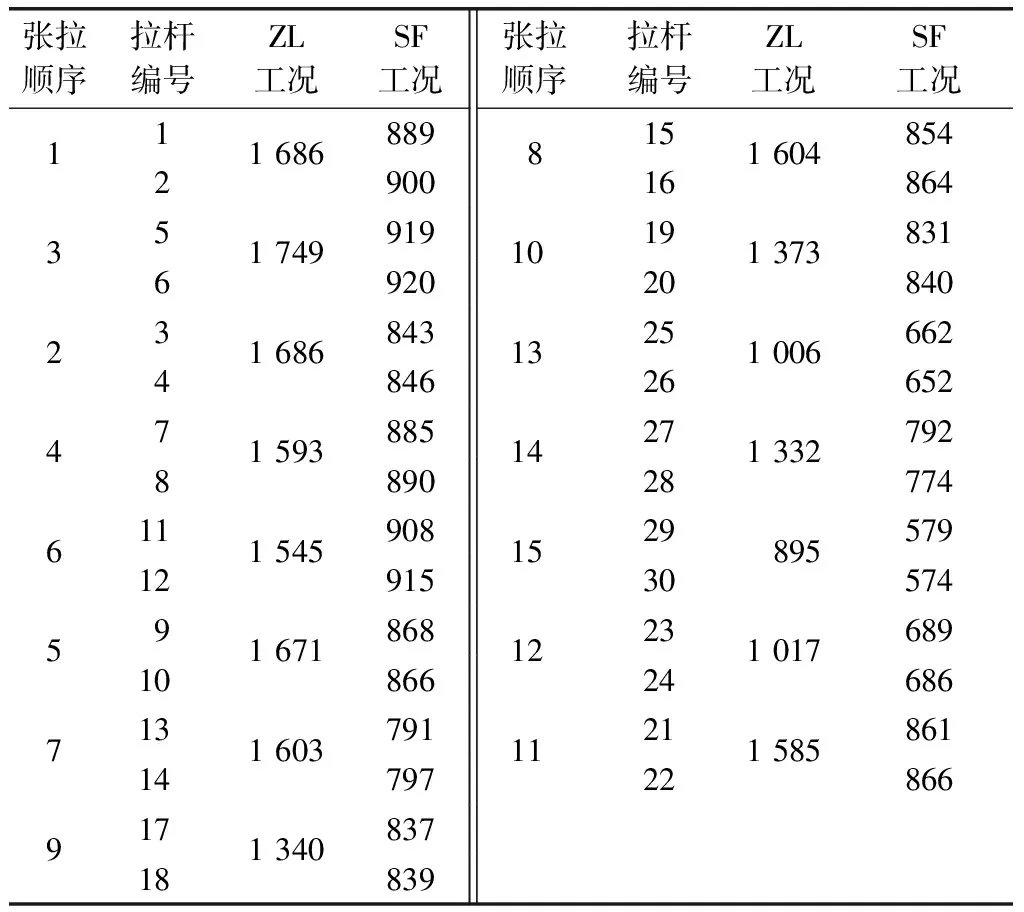

施工过程各工装索张拉后,ZL工况各工装索的张拉力值及SF工况各钢拉杆的内力值如表1所示。

表1 各工装索及钢拉杆内力 kN

2)施工完成后计算结果 ①钢拉杆内力值592~897kN;②网架杆件最大应力值基本不变,最大值106.5MPa,应力水平较低;③网架竖向位移向上最大值8.25mm,向下最大值35.1mm。

施工完成后钢拉杆的内力值如表2所示。

表2 施工完成后钢拉杆内力 kN

3)计算结论

整个施工过程中,网架结构杆件内力值均不超过材料屈服强度,满足结构安全性要求。施工完成状态钢拉杆内力值基本达到设计要求。

2.4 计算与施工对比分析

2.4.1整体提升对比分析

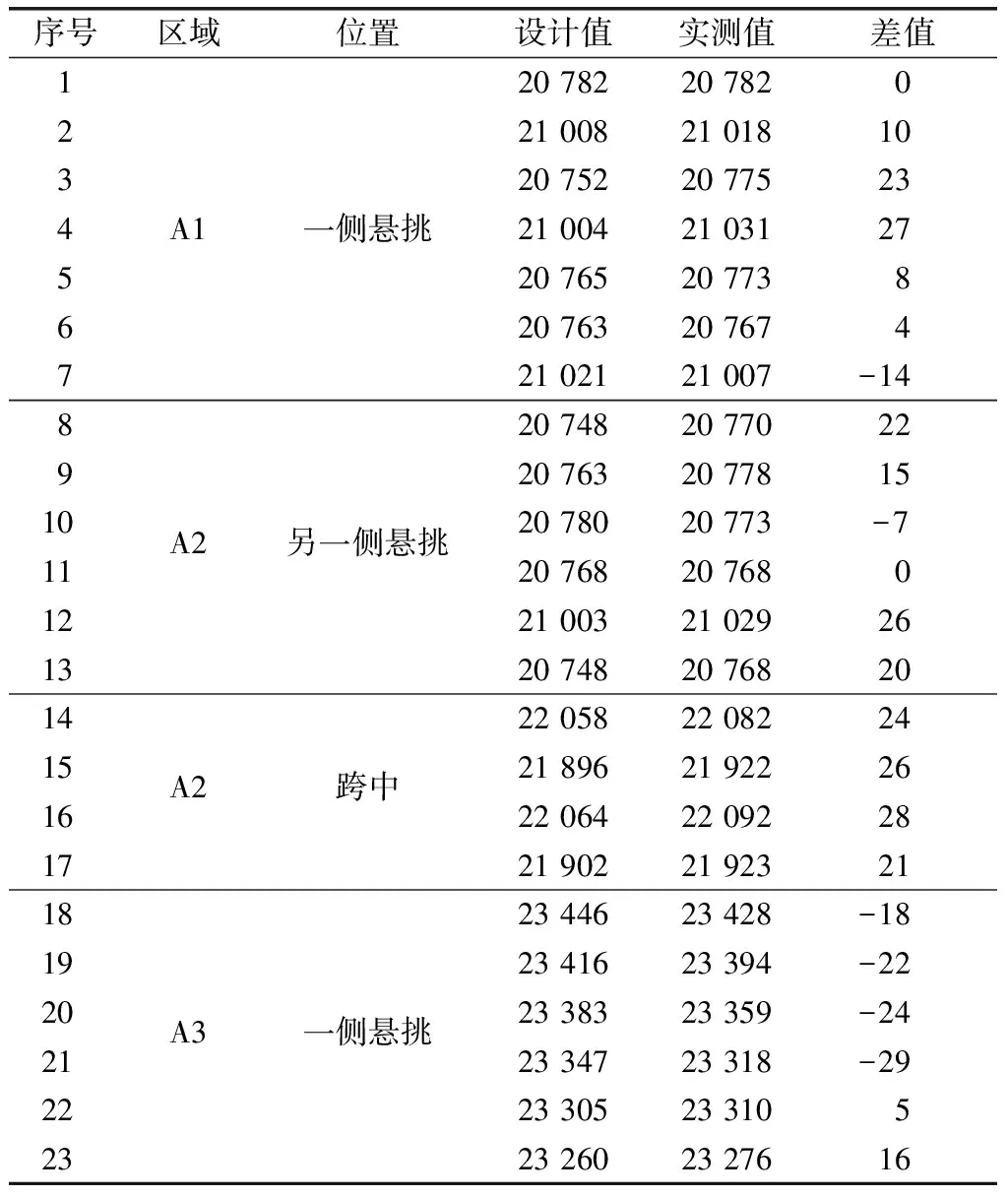

A区指廊网架安装采用TLJ-600型与TLJ-2000型液压提升器、TL-HPS-60型液压泵源系统及TLC-1.3型计算机同步控制及传感检测系统进行整体提升施工。网架脱胎并进行张拉施工后,各监测点挠度观测值如表3所示。

由表3数据对比钢拉杆施工过程计算结果可知:网架脱胎并进行钢拉杆张拉施工后,网架两侧悬挑端向上位移最大值为27mm<30.4mm,向下位移最大值为29mm<31.4mm,跨中(钢拉杆分布位置)向上位移最大值为28mm<30.4mm,施工过程满足计算结果要求。

表3 整体提升位移 mm

2.4.2预应力张拉对比分析

A区指廊钢拉杆现场采用YCW-100型张拉千斤顶进行张拉施工,通过油压表读数换算出工装索受力值,通过传感器读出钢拉杆受力值,如表4所示。

表4 钢拉杆张拉施工参数

1)对比表1与表4数据可知,A区指廊钢拉杆张拉施工完毕后,完成状态钢拉杆内力值与计算结果施工过程SF工况钢拉杆内力值相同,满足计算结果要求。

2)对比表2与表4数据可知,A区指廊钢拉杆张拉施工完毕后,完成状态钢拉杆内力值与计算结果施工完成状态钢拉杆内力值相比略大,满足计算结果要求。

3)对比表4工装索拉力值与钢拉杆内力值可知,工装索在施加拉力并释放过程中,预加拉力向钢拉杆转移过程产生应力损失为3.56%~5.97%。

根据预应力张拉施工过程及采用施工设备,分析其产生预应力损失原因如下:①工装螺杆螺纹间隙、钢拉杆索头螺纹间隙、工装螺杆与节点球工装耳板间隙造成的初始预应力损失;②网架结构受力后,杆件发生弹性变形所产生的过程预应力损失。

综合考虑以上导致钢拉杆张拉过程中产生的应力损失,故需对钢拉杆进行一定范围的超张拉,保证钢拉杆所受内力值满足设计要求。

3 结语

根据屋盖网架整体提升施工方法,结合钢拉杆预应力张拉施工要求,对比网架整体提升施工计算与预应力张拉计算结果,指导现场施工,实现了施工过程稳定、可靠,各项监测数据可控,达到网架安装满足设计要求的目的。

1)为保证预应力钢拉杆张拉后满足屋盖网架设计荷载要求,根据设计要求需在网架整体脱胎后进行部分预应力张拉,网架整体提升至设计标高后进行补张拉,使网架整体受力满足设计要求,最后进行网架补档施工,并卸载。

2)张拉前、脱胎后、提升就位后、补张拉后均应进行网架位移监测,对4轮监测数据进行对比分析,发现超出标准时进行调整,保证网架安装精度。

3)为保证指廊网架整体安装精度,前一分区边界位置钢拉杆采取在后一分区网架整体提升就位后进行补张拉,分区间同时调整,保证顺利完成补档,补张拉及调整完成后方可进行分区间补档施工。