长沙冰雪世界矿坑生态修复边坡加固技术研究*

2021-04-07李建新何海涛何昌杰田湖南

李建新,何海涛,何昌杰,田湖南,廖 飞

(1.中建五局第三建设有限公司,湖南 长沙 410004; 2.中国建筑第五工程局有限公司,湖南 长沙 410004; 3.中国科学院武汉岩土力学研究所,湖北 武汉 430000)

对废弃矿坑进行生态修复,进行开发再利用是国家绿色发展的战略目标。在废弃矿坑生态修复工程中,首先要解决矿坑边坡加固问题,才能保障后续工作正常进行,避免后期生态再破坏、影响开发再利用的目标。为了保证矿坑生态修复边坡稳定性,保障边坡施工过程中的安全以及后期运营的安全,需要从边坡体加固、主动防护以及排水等方面综合考虑,对矿坑的岩质、土质以及特殊岩土、不良地质段的边坡加固技术进行研究,以选择最合理的加固方案,确保边坡稳定,保障安全。

1 工程概况

冰雪世界项目位于长沙市岳麓区坪塘镇山塘村~狮峰山村地段,原采石场桐溪湖矿坑。矿坑顶部有土层覆盖,边坡岩石裸露。冰雪世界主体主要通过坑底柱支撑,部分荷载依托16.000m标高坑壁边坡台阶支撑。坡顶冰雪世界地下室荷载通过桩基础传递到坑壁边坡下部稳定岩土层中(见图1)。

边坡安全等级为一级,临时边坡稳定安全系数为1.25,使用年限为2年;永久边坡稳定安全系数为1.35,使用年限同建筑设计使用年限,为50年。边坡形态三维如图2所示。

图2 边坡形态三维示意

2 工程地质及水文地质概况

场地原始地貌单元为湘江河流冲积堆积阶地。边坡岩体表面见裂隙性溶蚀风化现象,沿断层、裂隙及层面等结构面溶蚀风化现象较普遍,风化裂隙较发育,结构面胶结物蚀变明显或溶蚀充泥现象普遍。

场地深度范围内地下水主要为上层滞水及孔隙潜水、基岩裂隙水。

场地岩溶为浅埋型,规模较大,有充填物,发育深度在地表下30m以内,随深度而减弱。溶洞、溶沟、溶槽等在标高-5.000~35.000m发育,连通性较好。

场地C区分布厚度约30m的人工填土,系采石场采石开挖堆填而成,密实度不均。场地西部为近期堆填,呈软塑状,力学性质差。

场地岩石节理裂隙发育,节理面均有充填物,为方解石和石英充填,节理面见褐红色铁锰质氧化物,矿坑坡顶局部由于水作用沿裂隙岩溶发育形成溶蚀沟和溶蚀槽。

3 主要岩土参数及荷载

3.1 岩土参数

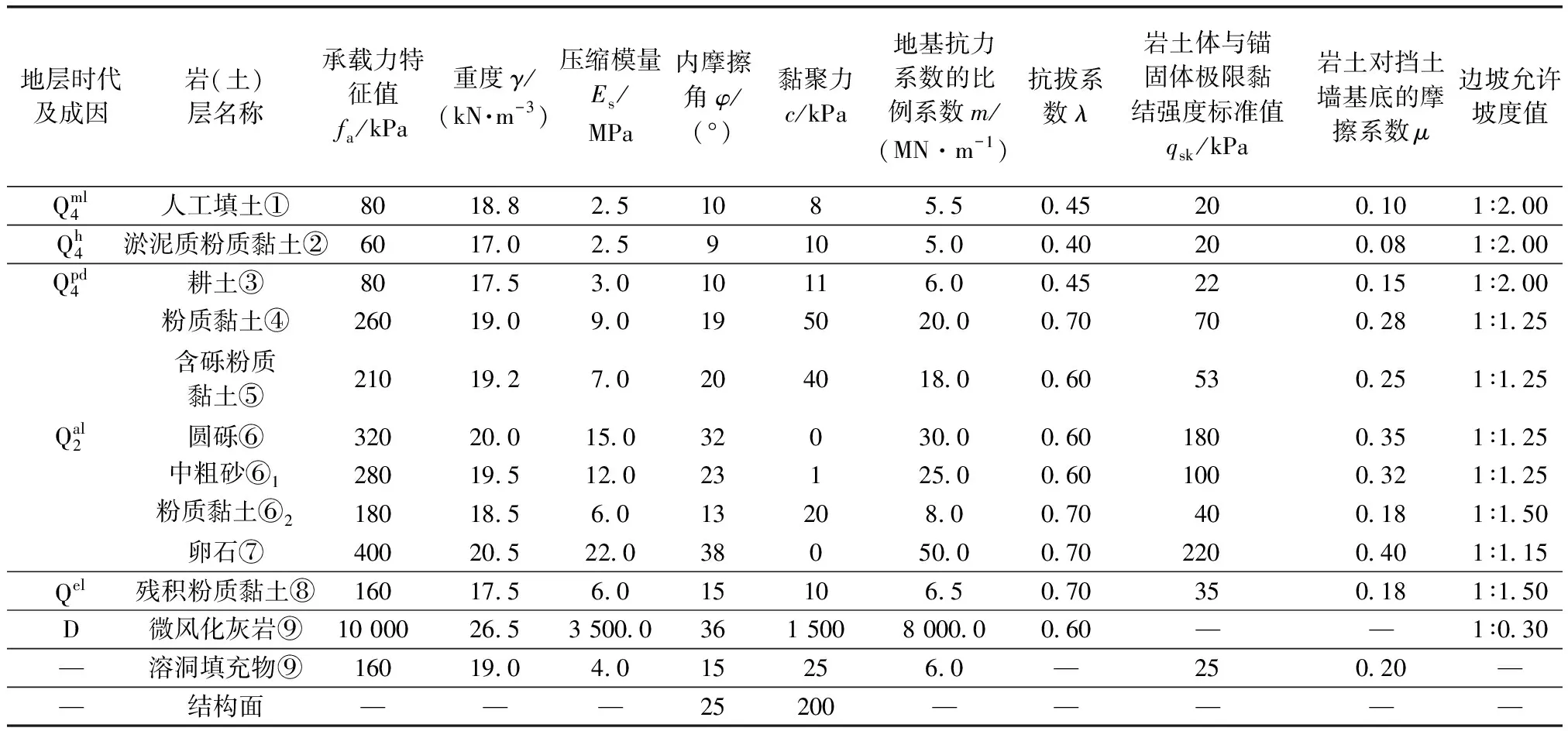

冰雪世界项目主要岩土参数如表1所示。

表1 岩土参数

3.2 荷载

项目岩壁与建筑物关系复杂,不同区段和标高的荷载情况各异。

1)A,B区地下室桩基荷载 地下室底板标高41.000m或43.000m,单根桩荷载均值约7 000kN,最大达到10 206kN,桩荷载作用于微风化岩体。

2)坡面马道的地下室柱荷载 基底应力为1 000kPa,作用标高范围为16.000~43.000m。

3)C区上层村落桩基荷载 上层村落底板标高33.000m,单根桩荷载约8 000kN,桩荷载作用于微风化岩体。

4)16.000m标高平台的柱荷载和环梁荷载 16.000m标高平台柱及环梁采用独立基础,基底反力719~2 437.5kPa。

4 边坡加固

根据勘察报告以及现场踏勘实际情况,未发现项目边坡明显外倾结构面。考虑项目场地坡面荷载大、岩溶发育,边坡开挖前先施作上部结构桩基,边坡加固在上部结构基础实施后开展。

4.1 A,B,C区永久边坡加固

4.1.1A,B区土质永久边坡加固

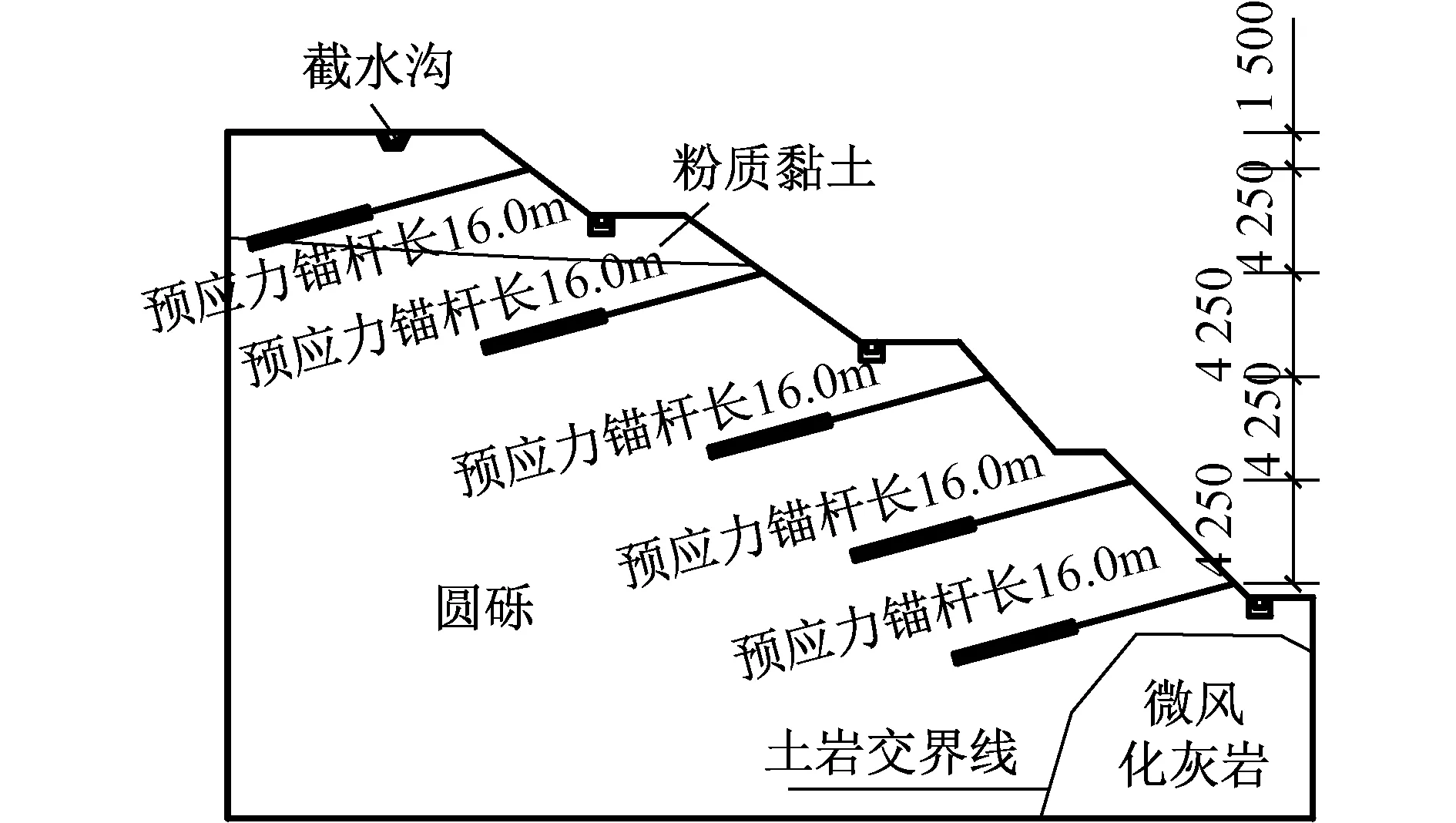

A,B区土质永久边坡采用预应力锚杆及全长粘结锚杆格构,格构中施作面板支护。设计截排水沟及排水孔进行排水。

边坡采用分级放坡,每级边坡顶部有2m宽度的马道,马道竖向距离10m,坡率为1∶1。

预应力锚杆分2种:①长16m,锚固段10m,自由段6m;②长12m,锚固段、自由段各6m。第1排锚杆自坡顶向下1.5m开始设置。锚杆钻孔直径130mm,向下倾斜15°,锚杆水平间距3m,竖向间距4.25m(见图3)。

图3 A,B区土质边坡支护剖面示意

圆砾及卵石地层预应力锚杆杆体为1根φ32 PSB785级预应力螺纹钢筋,采用M35水泥砂浆灌注。其他地层采用1根φ25 PSB785级预应力螺纹钢筋,采用M35水泥砂浆灌注。

格构截面尺寸400mm×400mm,C35混凝土浇筑。采用200mm厚钢筋混凝土面板。

锚固段位于含砾粉质黏土的预应力锚杆轴向拉力标准值为80kN(锚固段10m)和48kN(锚固段6m)。锚固段位于圆砾或卵石地层中的预应力锚杆轴向拉力标准值为200kN(锚固段10m)和120kN(锚固段6m)。预应力锚杆设计张拉锁定值暂定为标准值的0.6倍。

坡体内部设置内径100mm的PVC排水管,梅花状布置,间距4.5m,圆砾、卵石地层孔长度9m,其他地层孔长度5m,向上倾斜6°。

支护结构每隔15~20m及边坡的转角处设置一条伸缩缝,缝宽30mm,从顶到底贯通,填缝料为热沥青麻絮。

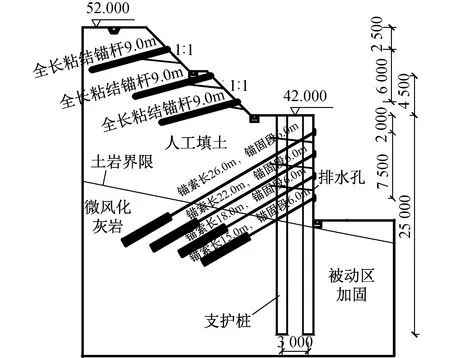

4.1.2C区土质永久边坡加固

C区边坡上部采用放坡+锚杆支护,下部采用桩锚直立支护。边坡下部标高32.000~42.000m采用支护桩+预应力锚索支护,支护桩桩顶标高以上42.000~52.000m采用放坡+锚杆进行支护。支护桩被动土压力区段采用水泥土搅拌桩进行加固。

1)放坡+锚杆支护

在标高42.000~52.000m设置两级边坡,采用放坡+锚杆+格构,格构中间施作面板进行加固(见图4)。标高42.000m及52.000m平台设置截排水沟,同时在坡体内设置排水孔进行排水。

图4 C区土质边坡支护剖面

锚杆采用注浆锚管,间距为3m,长9m,材料采用Q235级φ48×3.5钢管,锚管孔内压注M35水泥浆,注浆压力0.8~1MPa,要求扩散半径R=1m,注浆量控制在每孔1m3。注浆浆液采用纯水泥浆,由水泥、水、膨胀剂、速凝剂组成。采用42.5级普通硅酸盐水泥,浆液水灰比为0.4~0.5,膨胀剂应使浆液结石体体积膨胀3%~4%,浆液配合比及注浆时间、压力等参数通过试验确定。

施工前应做工艺试验,确定注浆工艺并检测加固效果。格构截面尺寸400mm×400mm,C35混凝土浇筑,采用200mm厚钢筋混凝土面板。每级边坡设置内径100mm的排水管,梅花状布置,间距4m,长度5m,向上倾斜6°。

支护结构每隔15~20m及边坡的转角处设置一条伸缩缝,缝宽30mm,从顶到底贯通,填缝料为热沥青麻絮。

2)桩锚支护

在标高42.000~32.000m设置桩锚支护结构,采用双排支护桩+预应力锚索进行边坡加固。支护桩之间设置排水孔及32.000m标高平台设置排水沟进行排水。

支护桩的悬臂高度分为10m和12m,对应支护桩直径分别为1.2m和1.5m,前后排桩的排距为3m,排间支护桩中心距为2m,支护桩须嵌入完整微风化灰岩,并确保桩底以下5m范围内无空洞。

每排支护桩之间用冠梁连接,排间用连梁连接,冠梁、连梁尺寸为1 500mm×1 000mm和1 200mm×1 000mm。

前排支护桩上设置预应力锚索2~4排,锚索长度为15~50m,其中锚固段(锚入完整微风化岩体)长度为6m。第1排锚索由支护桩顶部向下2.0m开始设置,水平间距为2m,竖直间距为2.5m。钻孔直径为165mm,向下倾斜30°。

预应力锚索分别采用9股和12股φ15.2、1860级无粘结型环氧涂层预应力钢绞线,浆液为水泥净浆,注浆的水泥浆体强度≥35MPa。采用一次注浆工艺,水泥浆水灰比为0.30~0.42,注浆压力为0.5~1MPa,浆液配合比及注浆时间、压力等参数通过试验确定。预应力锚索设计张拉锁定值为标准值的0.6倍,具体通过现场试张拉确定。

预应力锚索以钢筋混凝土腰梁为工作平台,腰梁截面尺寸为500mm×500mm,采用C35混凝土浇筑。支护桩内部设置内径100mm的PVC排水管,梅花状布置,间距4m,排距3m,长度5m,向上倾斜6°。支护结构每隔15~20m及边坡的转角处设置一条伸缩缝,缝宽30mm,从顶到底贯通,填缝料为热沥青麻絮。

3)被动区加固

被动区采用水泥土搅拌桩的加固形式,施工前应做工艺试验,确定水泥土搅拌桩的工艺并检测加固效果。水泥土搅拌桩直径600mm,搭接长度100mm。

水泥土搅拌桩采用湿法工艺施工,P·O32.5 普通硅酸盐水泥,水灰比为0.55,并加入适量的外加剂以增强浆体的流动性能,水泥掺合量为17%。浆液配合比、压力等参数通过试验确定。

4)桩后回填

支护桩混凝土强度大于80%设计强度后,进行桩后回填。每层填土厚度≤30cm,用小型机械分层夯实。分层回填的填料选择透水性强、摩擦力大的土,分层夯实,压实度>90%。回填完成后对回填区域进行沉降监测,若沉降值超过填土高度的3%,必须采取注浆加固措施对填土区进行加固。

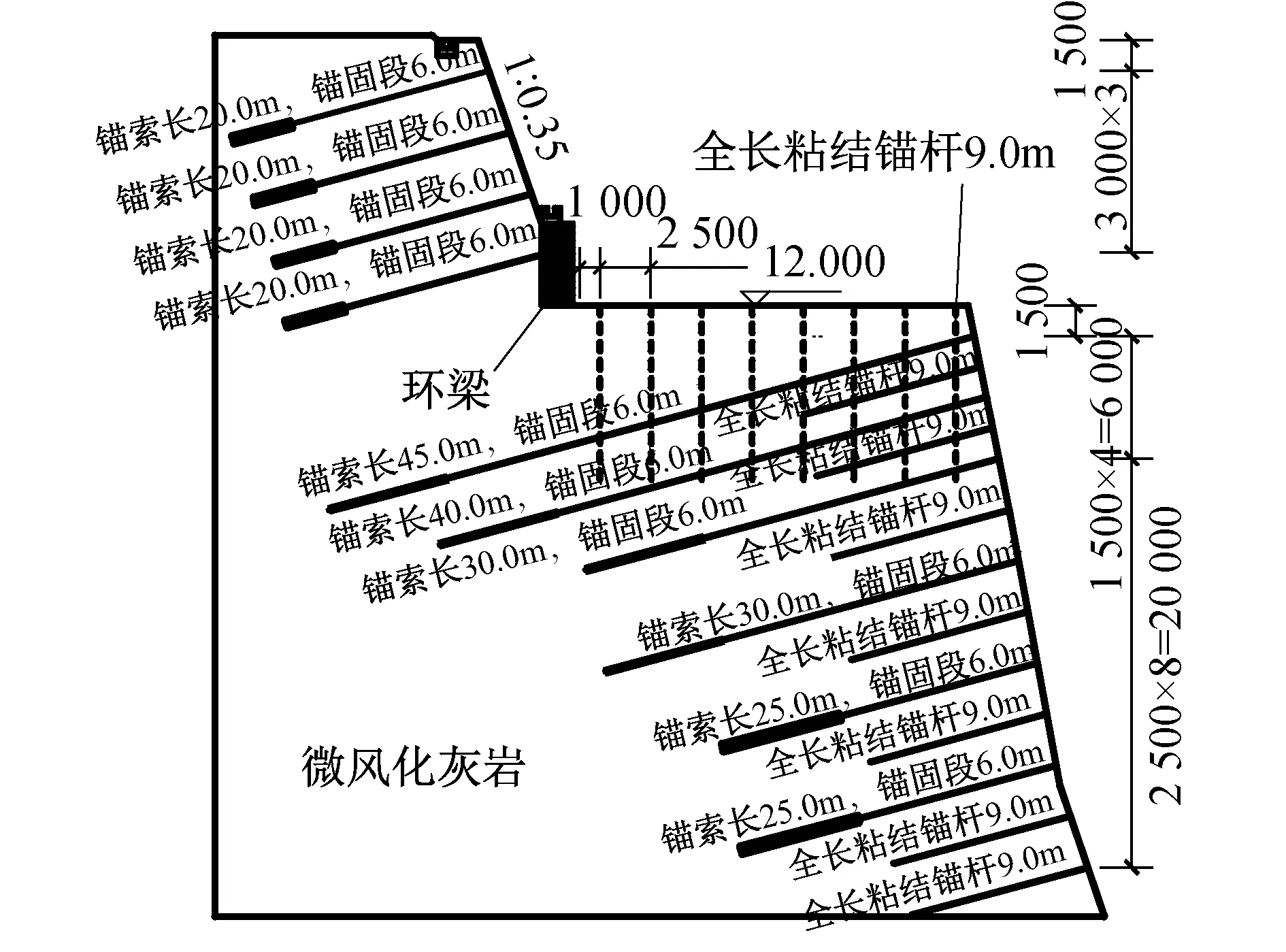

4.1.3A,B,C区岩质永久边坡加固

岩坡采用预应力锚索、全长粘结锚杆+格构的加固形式,锚索长度≥20m,其中,锚固段须锚入完整微风化岩体,长度为6m。锚固段岩体应逐孔取芯或钻孔摄像确认为微风化完整岩体(见图5)。

图5 岩质边坡支护剖面

1)第1排锚索由平台向下1.5m开始设置,水平间距为3m,竖向间距3m和5m。钻孔直径为165mm,向下倾斜15°。预应力锚索采用12股φ15.2、1860级无粘结型环氧涂层预应力钢绞线,浆液为水泥净浆,注浆的水泥浆体强度≥35MPa。采用一次注浆工艺,水泥浆水灰比为0.30~0.42,注浆压力为0.5~1MPa,浆液配合比及注浆时间、压力等参数通过试验确定。

2)预应力锚索的轴向拉力标准值为1 000kN,预应力锚索设计张拉锁定值暂定为标准值的0.8倍,具体通过现场试张拉确定。

3)岩质边坡全长粘结锚杆间距为3m和5m,钻孔直径为130mm,向下倾斜15°设置。杆体材料为φ32 HRB400 钢筋,长度为9m,注浆浆液为水泥净浆,注浆的水泥浆体强度≥35MPa。

4)预应力锚索和全长粘结锚杆在A,B区12.000m平台下方交错均匀布置。

5)在A,B区12.000m标高平台设置竖向全长粘结锚杆,锚杆间距为3m,排距为2.5m,钻孔直径为130mm。杆体材料为φ32 HRB400钢筋,长度为9m,注浆浆液为水泥净浆,水泥浆强度≥35MPa。

对12.000m标高平台的全长粘结锚杆采用网喷混凝土进行防护,设置φ6@200双向筋,锚杆间采用φ16 HRB400钢筋连接,喷射混凝土为C20,厚100mm,分两次施作。格构断面尺寸为500mm×500mm,采用C35混凝土浇筑。岩质边坡格构内喷射100mm厚混凝土支护。

4.2 特殊岩土及不良地质处理

4.2.1岩溶

对边坡开挖已经揭露的溶洞、溶沟、溶槽等部位,清理填充物、清洗岩面后,采用C30混凝土或片石混凝土回填;对超挖形成的内凹,清洗岩面后,采用C30混凝土或片石混凝土回填。对直立溶蚀洞、凹面,应在内壁植φ25钢筋,植筋间距≤2.5m,锚入岩体和回填体均≥1m。

对锚索钻孔、支护桩、桩基等成孔发现的溶蚀空洞等,应冲洗填充物后,回填混凝土或分次注浆。注浆可以少量多次、反复注浆填充以控制注浆量。

4.2.2人工填土及卵砾石层

针对揭露的人工填土及砂卵石层采用双管高压旋喷注浆进行加固。设计成桩直径为600mm,桩底标高为实际岩面,桩中心间距为500mm,呈等边三角形布置。采用P·O42.5普通硅酸盐水泥浆液,注浆桩体的单轴抗压强度达到3MPa。注浆位置在结构桩基时,可环绕布置(见图6)。注浆压力、浆液配合比等应通过现场测试确定。

图6 旋喷桩布置

5 地下水控制

边坡范围以外的地表水,以拦截和旁引为原则;边坡范围以内的地表水,以防渗、尽快汇集和引出为原则。边坡施工前对场地进行平整硬化,完成系统的排水设施,严禁坡顶积水。矿坑边坡范围外,沿开口线周界设置一条截水沟,拦截并旁引地表径流。同时在各级马道及平台上设置排水沟。

矿坑边坡表面及坡内的地下水通过排水沟和排水管导出后,引入坑底进行抽排。

截水沟采用倒梯形断面,排水沟采用矩形断面,在陡坎或落差较大的地段采取多级跌水坎。排水沟的过流断面选取边长为0.40m的矩形断面。截排水沟的沟顶地表进行硬化,沟内设不小于1%的纵向找坡,每隔15~20m设置伸缩缝。

在排水沟低洼处用急流槽结合消力池的形式将各级排水沟连接起来,形成边坡竖向排水系统,汇流入坑底统一抽排。

6 结语

通过对长沙冰雪世界工程矿坑生态修复边坡加固技术进行研究,得出如下结论。

1)岩溶地区矿坑地质环境复杂多变,项目岩壁与建筑物关系复杂,不同区段和标高的荷载情况各异,边坡加固需分区分段进行设计。

2)工程场地内土质边坡加固分A,B,C 3个区进行设计。A,B区采用预应力锚杆+全长粘结锚杆格构+面板支护。C区边坡上部采用放坡+锚杆支护,下部标高32.000~42.000m采用支护桩+预应力锚索支护,支护桩被动土压力区段采用水泥土搅拌桩进行加固。

3)岩质边坡采用预应力锚索、全长粘结锚杆+格构的加固形式,锚索长度≥20m,锚固段须锚入完整微风化岩体,长度为6m。

4)边坡开挖揭露的溶洞、溶沟、溶槽等,清理填充物、清洗岩面后,采用C30或片石混凝土回填;人工填土及砂卵石层采用双管高压旋喷注浆加固。

5)边坡范围以内的地表水进行尽快汇集和引出;边坡范围以外的地表水进行拦截和旁引。