液压爬模施工技术在超高层建筑中的应用

2021-04-07于庆波滕洪园王海捷秦天保

于庆波,田 彬,滕洪园,王海捷,秦天保,张 武

(1.湖北襄投置业有限公司,湖北 襄阳 441100;2.中建三局集团有限公司工程总承包公司,湖北 武汉 430064)

1 工程概况

襄阳大厦主塔楼结构为采用“巨型钢管混凝土外框柱+型钢梁+钢筋桁架楼承板+钢筋混凝土核心筒”的钢管混凝土框架-钢筋混凝土核心筒混合结构体系。其中,核心筒结构高263.6m,形状呈类三角形,竖向截面随楼层升高外墙截面逐步向内收缩,有2次墙体突变,分别发生在39,54层。楼层高度分标准楼层和非标准楼层。核心筒典型截面形式如图1所示。

图1 核心筒典型截面形式

2 爬升模板系统

结合核心筒截面形式、结构变化以及标准楼层与非标准楼层之间的转换对爬升模板系统的影响,标准层采用铝模板施工,非标准层采用铝模板与木模板结合施工。此爬模系统可分为上、中、下3部分,上3层,中间1层,下2层。主要构件有主梁、立杆、可调斜撑、中平台、下平台、上平台架体、顶升装置等。本工程选取LY-ZPM-160型液压自动爬模系统。

2.1 架体系统

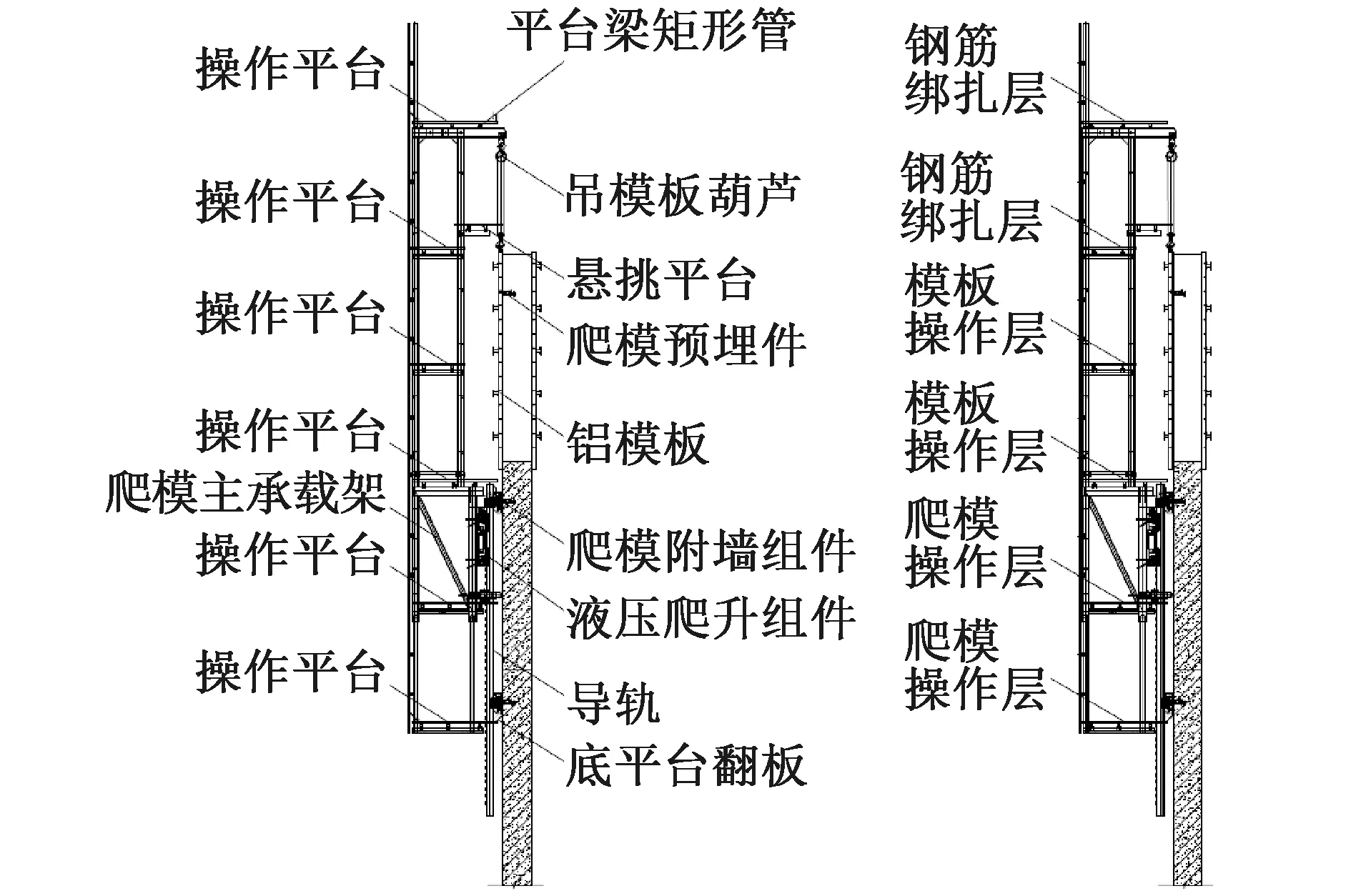

架体支撑跨度≤6m(相邻埋点间距离),架体总高度为15m,约3.5倍标准层高,操作平台分为6层,上部2层为钢筋、混凝土操作层,中间2层为模板操作层,下部2层为爬模操作层。顶层外侧平台在施工状态下设计承载力≤3.0kN/m2,其他层平台在施工状态下设计承载力≤0.75kN/m2且剩余平台竖向投影堆载总和≤1kN/m2;爬升状态下顶层承载力≤1.0kN/m2,其他层平台不承载。架体剖面如图2所示。

图2 架体剖面

2.2 机位及爬升系统

由于本工程爬模面积较大,为便于管理,将爬模平台进行分区施工。共分为4个区,计划按1~4区依次爬升,也可多区同时爬升。分区1共9榀机位(架体编号为1~9),分区2共8榀机位(架体编号为10~17),分区3共6榀机位(架体编号18~23),分区4共5榀机位(架体编号24~28)。2~38层爬模分区布置如图3所示。

图3 爬模分区布置(2~38层)

施工至39层时由于墙体结构变化较大,4个分区的爬模机位有所变化,分区1共6榀机位(架体编号为1~6),7~9号机位拆除;分区2共8榀机位(架体编号为10~17);分区3共3榀机位(架体编号21~23),18~20号机位拆除;分区4共5榀机位(架体编号24~28)。39~53层爬模分区布置如图4所示。

图4 爬模分区布置(39~53层)

施工至54层时墙体结构变化较大,剩余3个分区,分区1共5榀机位(架体编号为3~7),分区2共6榀机位(架体编号为11~16),分区3共5榀机位(架体编号20~24)。54~58层爬模分区布置如图5所示。

图5 爬模分区布置(54~58层)

动力装置、爬升导轨、爬升器、预埋爬锥及悬挂靴等共同组成了爬模的爬升系统。采用多组液压油缸作为动力装置,通过液压油缸伸缩提升导轨及架体,导轨和架体交替爬升得以完成爬模系统的爬升。

2.3 模板系统

根据墙体结构自身的质量需要,结合爬模工艺特点,本工程拟选择铝合金模板。该系列模板可定型化、模数化,模板刚度好,面板平整光滑,周转使用次数可达80次以上,本工程中途无须更换面板,以满足爬升到顶的要求。

本工程标准层高4 200mm,设计模板高度4 350mm。 标准层施工时,模板下包100mm,上空50mm。为降低工程成本,非标准层模板采用标准层铝模板与木模板结合的方式,模板上口采用接高木模板施工,架体采用多次爬升就位,非标准层铝模板与木模板结合如图6所示。在爬模施工范围内,墙体模板满配。在墙体厚度变化时,只要调整角部模板即可,其余大面积模板无须变动。

图6 非标准层铝模板与木模板结合示意

爬模区域模板沿外墙布置,施工时仅需角部模板拆开即可使整面墙模板退出,每个机位的吊模钢梁吊重按5m长模板质量设计,每个机位钢梁吊重≤21.75kN。

1)标准层爬升工艺流程 混凝土浇筑→拆模后移→安装附墙装置→绑扎钢筋→提升导轨→爬升架体→模板清理刷脱模剂→埋件固定在模板上→合模→浇筑混凝土。

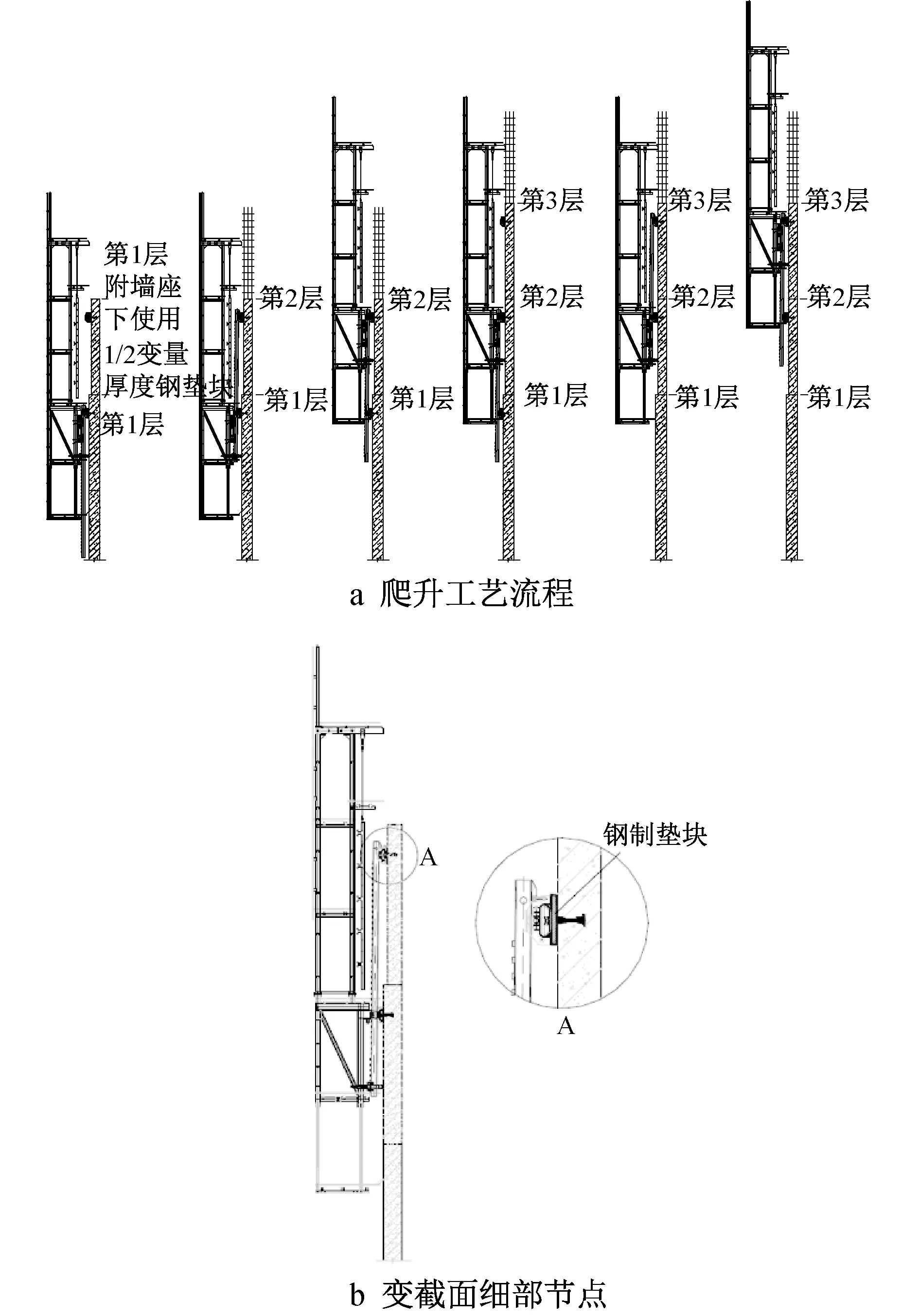

2)非标准层爬升工艺流程 非标准层(>4 350mm) 钢筋绑扎完成后,放置2层埋件→合模,浇筑混凝土,高于标准层高的部分采用木模板接高,非标准层高的混凝土一次浇筑完成→退模,安装附墙装置(安装2层附墙),绑扎钢筋→提升导轨→爬升架体(2次连续爬升)→模板清理刷脱模剂→埋件固定在模板上→合模→浇筑混凝土。爬升工艺流程如图7所示。

图7 非标准层爬升工艺流程

3 液压爬升控制系统

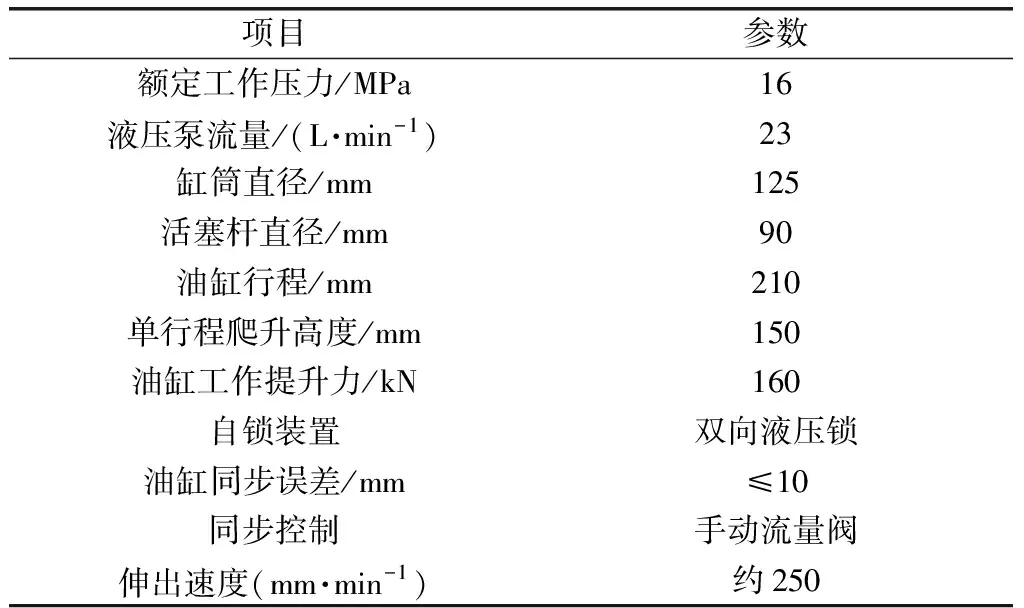

爬模的爬升运动通过液压油缸对导轨和爬架交替作用来实现。本工程液压爬升控制系统参数如表1所示。每台油缸设置液压控制锁,调节进油量,试爬升时,通过调节液压锁控制每台液压油缸的伸出速度,保证架体稳步提升。

表1 液压爬升控制系统参数

4 施工难点及应对措施

4.1 变截面爬升

地上部分核心筒截面沿竖向逐步收小。外墙爬升时使用钢制垫块调整,爬升时导轨倾斜,每次爬升架体向墙体贴近,需通过数次爬升复位(见图8)。变截面爬升工艺流程为:首次墙体变截面→提升导轨至上层附墙→爬模架体至上层附墙→第2层混凝土浇筑完成后安装第3层附墙→提升第3层导轨→爬模至第3层附墙,爬升3层后变截面墙体复位。变截面层爬升后,由于模板无下包(原下包100mm),需在前一层混凝土浇筑时,在相应位置提前设置好弯头钢筋,并放置木方。变截面层施工完毕后,再用混凝土填补木方空缺。

图8 变截面爬升示意

4.2 模板定位

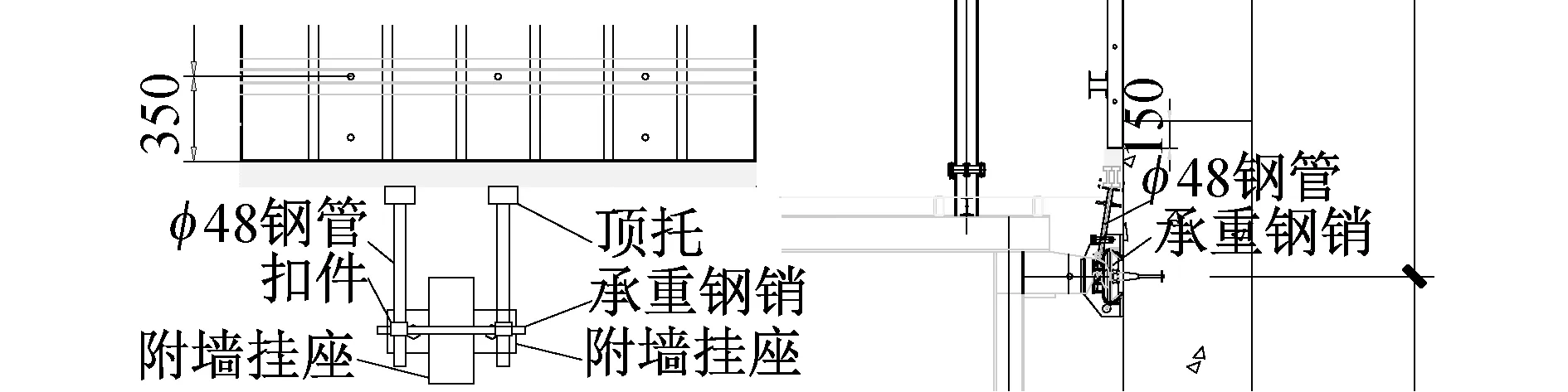

第1次吊装模板前,为控制模板底标高,沿已浇筑墙体向下150mm搭设水平支撑。水平支撑点设置如图9所示。先用扣件紧固钢管与爬模承重钢销,钢管上设置顶托。每榀机位附墙设置2个顶托,依靠顶托顶住水平支撑,然后找平,通过调节顶托使水平支撑达到预定标高,最后再将模板吊至水平支撑上。模板吊装就位后,用对拉螺栓和连接螺栓紧固。模板上口安装钢丝绳和手拉葫芦,使模板与架体连成一体。

图9 水平支撑点设置

由于模板质量较大,为保证水平支撑能有效承受模板自重,可利用原有墙体穿墙丝杆孔洞增设支撑点,具体做法可根据现场条件确定。

4.3 结构突变

结构39层突变,南侧外墙消失,内筒变为新外墙。须在新外墙上重新安装架体,因爬模安装高度限制(须施工2个标准层),39,40层新南墙需搭设脚手架施工,在40层墙体内放置爬模埋件,重新安装爬模机位。当54层墙体突变内墙变为外墙时操作方法同39层。爬模在突变层爬升如图10所示。

图10 爬模在突变层爬升示意

爬模2~38层共设置28榀机位,当核心筒结构到达39层时,东、西部分及南侧墙体消失,须拆除东侧7~9号机位,西侧18~20号机位,以满足结构变化,南侧机位重新安装在新出现的外墙上(10~17号机位)。改造完成后剩余22榀机位,如图11a所示。

图11 结构突变时机位布置

当核心筒结构到达54层时,南、北部分墙体消失,东、西外墙出现剪力墙的结构变化,须拆除北侧25~28,1,2号机位,南侧5,6,10,17,21,22号机位,重新吊装6,7,20,21号机位,以满足结构变化,如图11b所示。

5 结语

液压爬模施工技术在高层建筑施工中,以其安全、快捷、方便操作等特点而被广泛应用。但因建筑结构形式不同、非标准层高度不统一,所遇到的问题也会各异。本项目通过铝模板与木模板结合解决标准楼层与非标准楼层之间的过渡问题,并解决了变截面爬升模板无下包问题、结构突变机位的重新布置问题,确保了整体爬升顺利进行。