小型压水堆核电厂钢制安全壳冷却系统方案计算分析

2021-04-07蔡盟利

黄 政,蔡盟利

小型压水堆核电厂钢制安全壳冷却系统方案计算分析

黄政,蔡盟利

(中国核电工程有限公司,北京,100840)

针对某小型压水堆核电厂提出了两种钢制安全壳冷却系统方案。采用MELCOR系统程序计算该系统的换热能力,研究其运行特性,并对影响系统换热钢壳面积影响进行分析。结果表明:该系统能够在事故发生后有效降低安全壳空间温度压力。安全壳吸热对于早期抑制压力峰值有重要作用;而对于长期排热,与水箱和外界环境的对流换热才是主要贡献。对全钢壳方案,早期通过水箱的换热功率要高于通过大气的换热。但一定时间后将低于与环境换热的功率。对于部分混凝土壳方案,混凝土壳部分较大的热容有利于早期降温降压;但壳内热量较晚才能传递到壳外,并在通风流道内建立循环流动。计算结果为工程设计提供了参考。

钢壳;小型压水堆;MELCOR;液膜跟踪模型

随着核电发展,越来越多的国家开始关注小型压水堆核电厂的设计和应用[1-4]。反应堆冷却剂系统发生破口时,会有大量高能流体进入安全壳空间,使安全壳快速升温升压。若热量无法及时导出,会威胁到作为最后一道屏障的安全壳的完整性,造成放射性物质释放到环境的严重后果。

由于小型压水堆的功率相对较低,为简化系统、提高经济性,小型压水堆设计中大都没有采用能动的喷淋系统。为应对上述事故工况,本文针对某小型压水堆提出了钢制安全壳的冷却系统的设计方案。采用MELCOR程序计算了系统和安全壳的瞬态响应,研究了系统的换热特性,并对影响系统换热能力的主要参数进行了分析,为工程设计提供了参考。

1 系统设计方案

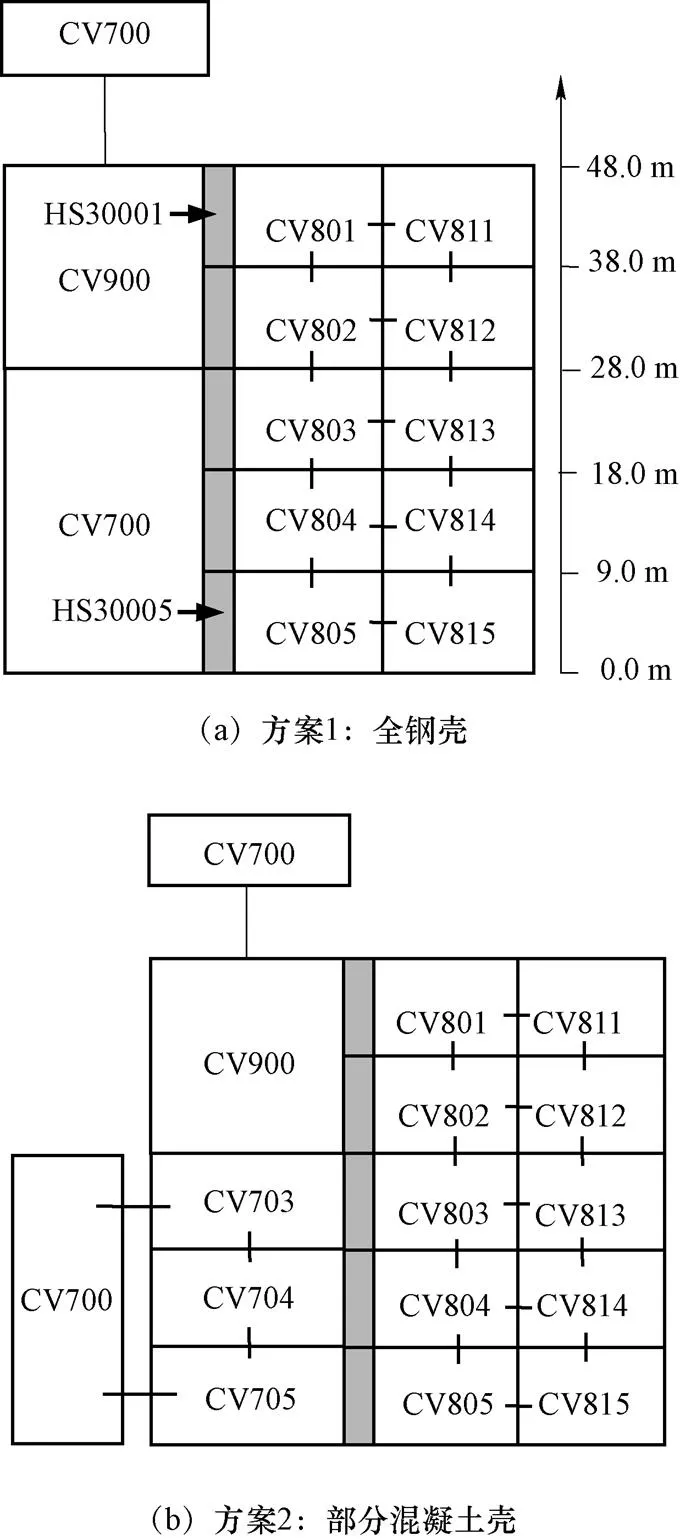

本文研究了两种钢制安全壳冷却系统方案(见图1)。方案1为全钢壳方案,钢壳的上部浸没在外部水箱中,其余部分直接与外部环境接触,且通风良好。外部冷却水箱的顶部与大气环境连通。方案2为部分混凝土壳方案,只有上部为钢壳,并且浸没于冷却水箱中;其余部分为混凝土结构,并且考虑采用深埋设计,该部分壳外周围处于密闭空间,通过一个较狭窄的通风通道与外部环境连通。

图1 系统方案示意图

当反应堆冷却剂系统发生破口事故后,大量高能流体以蒸汽的形式进入安全壳空间。安全壳空间内高温气体通过冷凝、对流和辐射作用将热量传递给安全壳内表面以及壳内吸热结构。钢壳或混凝土壳一方面通过升温吸收并贮存热量,另一方面通过内部导热将热量传递到外表面,再通过对流形式把热量传递到冷却水箱或外部大气环境。冷却水箱一方面通过升温的吸热,另一方面还通过蒸发和沸腾将热量导入大气环境。对于方案2,通风流道内的空气加热后能够形成自然循环流动,将热量导入外部大气环境。

2 计算模型与参数

2.1 计算模型

采用一体化系统程序MELCOR进行计算,节点划分和标高如图2所示。其中,安全壳形状假设为上部半球穹顶、下部为圆柱筒体。为考虑壳内循环流动,安全壳共细分为10个控制体(CV80和CV81,=1~5),相邻控制体均通过流道连接。外部冷却水箱采用CV900单个节点模拟,不考虑内部循环流动;CV700为外部大气环境,采用恒定控制体模拟,通过流道与冷却水箱连接。对于方案2,外部通风流道采用三个相互连通的控制体(CV703~705)模拟,且与外部环境连通。

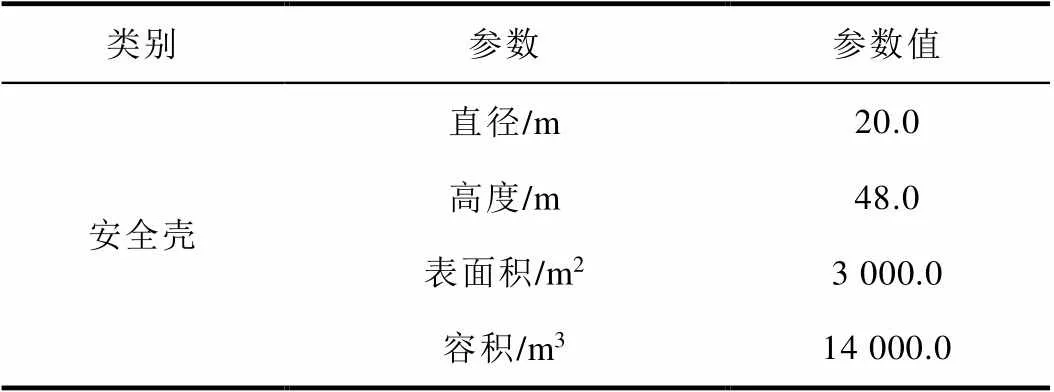

安全壳和冷却水箱以及大气环境之间的换热通过热结构(HS)进行模拟,在高度方向相应划分了5个热结构(自上而下编号为HS30001~HS30005)。其中HS30001几何形状为半球形,其余热结构均为圆柱形。为了模拟冷凝液膜在壁面上的积累和流动,还采用了液膜跟踪模型(film-tracking model)[5],使得模拟管壁传热的热构件组成一个相互连接的网络,从而使液膜能在不同的热构件间流动和分配。另一方面,安全壳空间内的隔室楼板等混凝土结构也采用热结构模拟。

通过破口进入安全壳的质能释放采用外部源项进行模拟。

图2 MELCOR节点划分图

2.2 系统参数

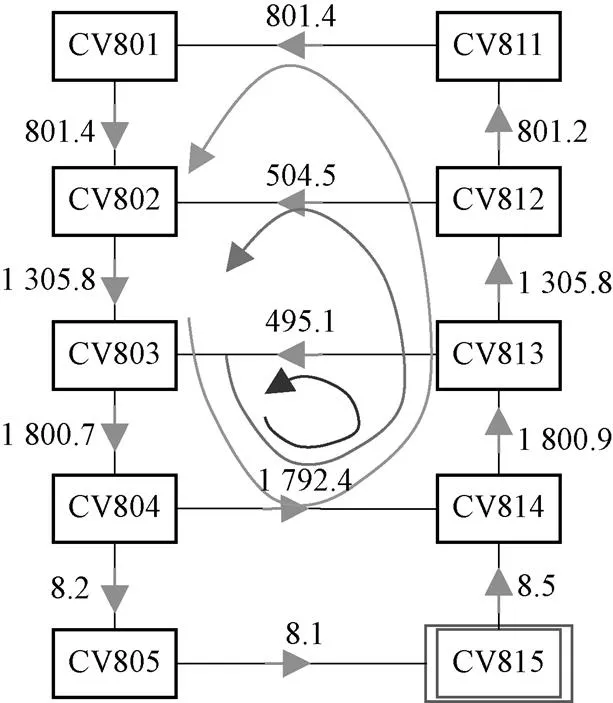

本文研究的钢制安全壳冷却系统两种方案的主要几何参数汇总如表1所示。其中,表中的“混凝土壳厚度”以及“通风流道流通面积”是针对方案2的设计参数;方案2的钢壳部分以及冷却水箱的参数则是与方案1相同。

表1 钢制安全壳冷却系统几何参数

续表

类别参数参数值 安全壳钢壳厚度/m0.045 混凝土壳厚度/m0.90 初始温度/℃40 冷却水箱容量/m31 400.0 初始温度/℃40 通风流道流通面积/m26.31

3 计算结果与分析

3.1 换热能力计算

计算时,冷却水箱和安全壳的初始温度参如表1所示。安全壳质能释放采用稳压器波动管双端剪切断裂事故数据和衰变热功率。破口位置设在CV815控制体。计算时间为180小时。

图3和图4分别为安全壳空间压力以及安全壳空间和冷却水箱的温度响应,图5为安全壳向冷却水箱和大气环境导出的功率。从图中可以看出,事故发生时安全壳空间的温度压力快速升高。之后的早期阶段,由于安全壳内空间温度较高、冷却水箱温度较低,安全壳冷却系统换热功率较高,能够使安全壳随后快速降温降压。但是随着冷却水箱的温度逐渐升高,安全壳冷却系统换热功率逐渐降低,安全壳的压力和温度又重新升高。对于长期阶段,当外部冷却水箱达到饱和沸腾后,衰变热和钢壳冷却系统向热阱传热的功率水平均已较低,此时安全壳的压力和温度也相对稳定,能够维持在一个较低水平。

图3 安全壳压力

图4 安全壳和冷却水箱温度

图5 安全壳向冷却水箱和大气环境传热功率(方案1)

两种方案的主要参数计算结果对比如表2所示。结果表明:总体而言,两种设计方案都能较为有效地导出安全壳热量,将安全壳压力温度控制在较低水平,缓解事故后果。事故刚发生时,方案2的峰值压力要低于方案1,这是因为方案2的混凝土壳部分厚度较厚,且比热容更大,因此能够更有效抑制早期压力峰值,并且由于早期阶段混凝土壳温度较低,因此降温降压效果也要稍好于全钢壳的方案1。但是后期阶段,随着混凝土壳温度的逐渐升高,方案2的吸热效果减弱;而方案1的钢壳能够与大气环境较好换热,因此降温降压效果逐渐好于方案2。此外,方案2由于混凝土壳部分的导热性能较差,与环境的换热不好,因此热量主要是导入到冷却水箱,使得水箱升温沸腾要更早些。对于方案1,随着水箱温度的逐渐升高直至沸腾,与方案2的安全壳降温降压效果的差别逐渐缩小。

表2 两种方案主要参数计算结果

图6给出了方案1壳内冷凝水液位高度和累积质量,72小时共积累了227吨水。该部分水若能够有效收集,可作为其他系统的有效补水来源。

图6 壳内冷凝水液位高度和质量(方案1)

3.2 换热特性研究

3.2.1方案1

图7给出了钢壳对流换热、贮热吸热和总换热功率。结果表明:在事故发生的很短时间内(<1 s),由于安全壳温度在蒸汽喷放作用下快速升高,钢壳快速吸收并贮存热量,吸热功率能高达约100 MW,使得钢壳壁面也迅速升温;但由于钢壳热容较小,当安全壳与钢壳温差减小时,依靠热容吸热的贮热功率也很快衰减。在此后的绝大多数时间内,贮热功率都维持在一个较低水平,相对于对流换热功率可忽略。

另一方面,随着安全壳与换热水箱温差的不断增大,对流换热效应也开始迅速增强并占据主导,反过来会抑制并快速降低安全壳温度。大约在1小时的时刻,此时安全壳的温度要比钢壳结构更低,导致温度更高的钢壳甚至开始向安全壳气空间放热,对应的“贮热功率”也转变为负值(表示钢壳放热,图7因为纵坐标为对数坐标,无法显示负值,故也造成贮热功率的显示也不连续)。因此根据“钢壳总换热功率=对流换热+贮热功率”公式计算,使得这段时间内的钢壳总换热功率在数值上要小于对流换热的功率。对流换热功率早期能达到10 MW左右,长期阶段则维持在约1 MW水平。

图7 钢壳换热功率(方案1)

综上,钢壳的贮热吸热功率对于事故发生后较短时间内抑制压力峰值有重要作用;而对于事故后长期的排热,对流换热功率才是主要贡献。

对于钢壳对流换热,图8给出了各热结构的换热功率。早期阶段,通过水箱的对流换热功率要明显高于通过大气的换热。这是因为一方面,钢壳外与水的对流换热系数要高于与空气的换热(见图9);另一方面由于水箱布置在上部,对于钢壳内部,上部的壁面液膜更薄,冷凝换热系数相对于钢壳下方更大(见图10),因此换热功率更大。但是长期阶段,随着外部冷却水箱温度的升高,通过水箱的对流功率又逐渐降低。而对于与大气环境的对流换热,由于外部环境温度假设不变,而安全壳的温度不断升高,因此换热功率逐渐增大,大约在80小时后将超过与水箱的换热功率。

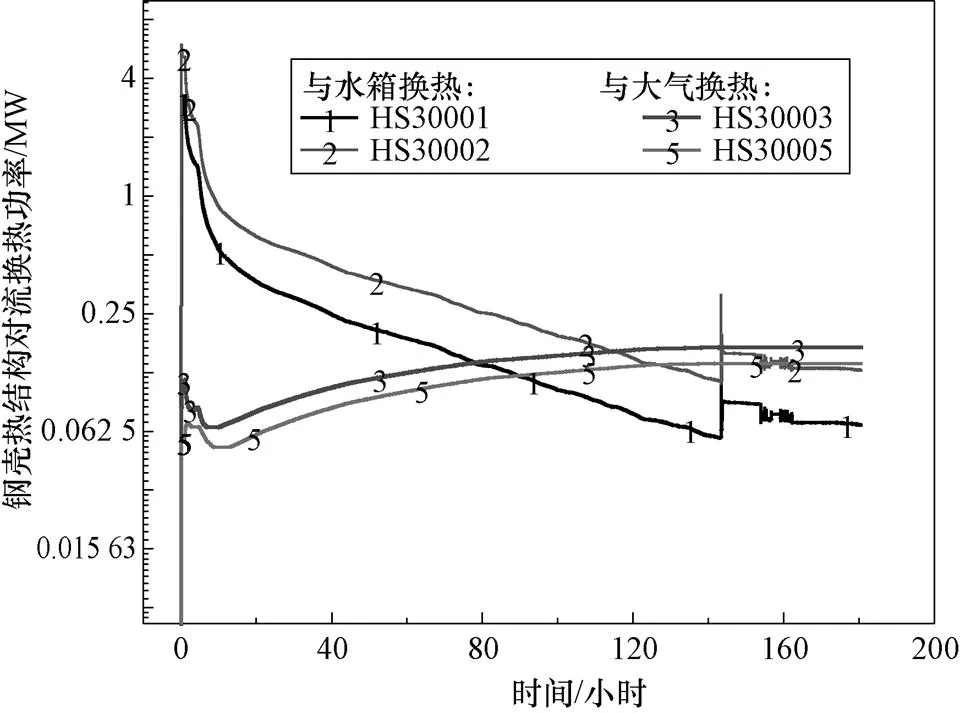

蒸汽的流动和分布对壳内冷凝换热的影响较大。图11给出了180小时的安全壳内蒸汽流场分布情况,数字为流道的蒸汽流量(kg/s),CV815为破口设置位置。从图中可以看出,壳内上部空间自然循环流动较好,而底层的流动较差。因此安全壳内侧上方的热结构换热要好于底层(图10),建议工程上关注壳内下部分空间的温度。

图8 钢壳热结构换热功率(方案1)

图9 钢壳外侧对流换热系数(方案1)

图10 钢壳内侧冷凝换热系数(方案1)

图11 钢壳内蒸汽流动情况(方案1)

3.2.2方案2

图12给出了方案2安全壳外表面的温度变化。其中HS30001为浸没在水箱中的钢壳,由于钢壳厚度相对较薄且导热性能很好,热阻较小,因此事故发生后温度就立刻发生变化,且与安全壳空间的温差很小。而对于混凝土壳部分,由于厚度较厚且导热较差,热量较晚才从安全壳空间传递到壳外,大约到75.6小时时刻外表面温度才开始明显升高,并且长期阶段最高温度约为46.5 ℃,与安全壳温差较大。

图12 安全壳外表面温度(方案2)

图13是方案2混凝土壳外侧的通风流道的质量流量,图14为流道内各控制体温度。结果表明:在热量从安全壳内传导到混凝土壳外壁后,流道内空气才逐渐升温并开始形成自然循环流动。但是通风流道最高出口温度只有42.9 ℃,由于温差较小,最大流量仅为4.1 kg/s。

图13 通风流道质量流量(方案2)

图15是方案2混凝土壳和方案1钢壳的HS30003热结构吸热功率的比较。可以看出,大部分时间内混凝土部分的安全壳的吸热功率要高于钢壳部分,这是因为混凝土壳的厚度更厚,并且混凝土材料的比热容更大。因此方案2对于早期安全壳空间的峰值压力抑制效果好于方案1。

4 设计参数敏感性分析

钢壳与冷却水箱的换热面积是影响换热的一个重要参数。本节针对方案1进行了分析,假设钢壳总面积不变,将部分浸泡于水箱中的钢壳面积转为与空气换热。分别计算了将HS30002的50%以及100%面积转化为HS30003面积的情形,结果如图16和图17所示。结果表明,与大气换热的钢壳面积比例越大,早期的安全壳压力越高,但是长期阶段的安全壳压力更低;水箱沸腾时间也越晚。这是由于水箱和空气温度特性和换热系数差异造成的。与水箱换热的钢壳,换热系数相对较大,早期水箱温度低时效果好,有利于早期安全壳降温;但后期水箱温度升高后作用减弱。而与空气换热的钢壳,换热系数虽然较低,但温度始终维持较低,因此后期随着安全壳压力升高,换热作用也逐渐增大,一定时间后甚至可以超过与水箱换热的功率。

图15 混凝土壳和钢壳吸热功率对比

图16 不同钢壳换热面积的安全壳压力

图17 不同钢壳换热面积的冷却水箱温度

5 结论

(1)本文研究的钢制安全壳冷却系统方案能够在事故发生后较为有效地吸收和导出安全壳内热量,降低安全壳空间温度压力;产生的冷凝水还可作为其他系统的补水来源。混凝土壳方案早期阶段由于热容大能够有效抑制压力峰值;而长期阶段换热效果不如全钢壳方案。

(2)钢壳和混凝土壳的升温吸热对于事故发生后较短时间内抑制压力峰值有重要作用;而对于事故后长期的排热,与水箱和外界环境的对流换热功率才是主要贡献。

(3)对于方案1,早期阶段通过水箱的对流换热功率要明显高于通过大气的换热。但是随着水箱温度的升高,通过水箱的对流功率又逐渐降低。而与大气环境的对流换热功率逐渐增大,一定时间后将超过与水箱的换热功率。壳内空间上方的蒸汽自然循环流动较好,而底层流动较差。

(4)对于方案2,混凝土壳部分由于厚度较厚且导热较差,安全壳空间内的热量较晚才传递到壳外,并在通风流道内建立循环流动。但由于混凝土外表面温度较低,流动流量不大。

(5)对于方案1,增大与水箱换热的钢壳面积,有利于早期安全壳降压;增大与大气环境换热的钢壳面积,则有利于长期阶段的安全壳温度压力降低。

[1] Giorgio Locatelli,Chris Bingham,Mauro Maucini,Small Modular Reactors:A Comprehensive Overview of Their Economics and Strategic Aspects[J].Progress in Nuclear Energy,2014,73:75-85.

[2] 陈焕栋.一体化小型压水堆一回路热工水力特性数值模拟研究[D].广东:华南理工大学,2018.

[3] 陈培培,周赟.世界先进小型压水堆发展状况[J].核动力工程,2012(5):136-139.

[4] 陈玉清,赵新文,杨磊.小型压水堆严重事故序列的筛选及模拟分析研究[J].核科学与工程,2016(36):335-340.

[5] Sandia National Laboratories. MELCOR computer code manuals V1.8.5[R].2000.

Study on the Steel Containment Cooling System for Small PWR

HUANG Zheng,CAI Mengli

(China Nuclear Power Engineering Co.,Ltd,Beijing,100840,China)

Designs of steel containment cooling system for a small modular PWR was presented. Using MELCOR code,the heat removal capacity of the system and its operational characteristics were investigated. The influence of steel containment area was studied as well. The results show that the steel containment cooling system this work is capable to effectively reduce containment pressure and temperature under accident scenario. The stored energy plays important role to reduce the peak pressure in the early stage,while the convective heat transfer contributes more for long-term energy removal. For scheme 1,the heat transferred to the tank is dominant in the early time,but is surpassed afterward. For scheme 2,the relatively larger thermal capacity of concrete part facilitates the decrease of containment pressure and temperature,but it will take a long time for heat to transfer through containment and establish natural circulation in the ventilation path. The outcome of present work can provide reference for engineering design and improvement.

Steel containment;Small modular PWR;MELCOR;Film-tracking model

TL364

A

0258-0918(2021)05-1008-08

2021-01-27

黄政(1986—),男,广西钦州人,高级工程师,博士,现主要从事热工水力和严重事故分析方面研究