堆芯稀释后一回路与稳压器浓度差分析

2016-06-30石宇善石志彬李若鲲刘明权

石宇善+石志彬+李若鲲+刘明权

【摘 要】本文通过对海南昌江核电站的CNP600压水堆一回路进行重新分析,利用数学公式对一回路的稀释搅浑过程进行建模,通过计算机语言编程为所建数学模型提供计算支持,将得到数据与实测数据进行对比以及误差分析,实现在堆芯物理启动临界时精确预测堆芯稀释时间与堆芯硼浓度差的关系,在满足运行技术规范的前提下,达到提高堆芯物理启动临界的安全性并缩短试验时间的目的。

【关键词】压水堆;稀释;数学建模;编程运算

0 引言

在压水堆运行过程中,反应性控制主要利用控制棒和冷却剂中的硼酸,其中硼酸调节较控制棒调节不确定性更大。根据运行技术规范,堆芯稀释过程中,注入堆芯的除盐除氧水速率不能超过20t/h,并维持主回路与稳压器的硼浓度差在50ppm内,超过50ppm须将稀释速率降至最低的5t/h。频繁的稀释速率变动会给堆芯运行以及物理试验过程带来不稳定因素,同时最低的稀释速率也降低了堆芯硼浓度调节效率。

鉴于此,论文重新从一回路搅浑过程出发,将主回路和稳压器回路拆分成独立部分,单独分析各部分的搅浑过程并建立联系,创建更为完善的数学模型对主回路与稳压器的硼浓度差进行计算。利用计算机语言编程,得到更加优化的稀释速率,满足运行技术规范的同时缩短稀释时间,提高效率。

1 传统硼化/稀释介绍

传统硼化/稀释过程将堆芯回路看作一个整体,利用硼酸守恒,建模过程如下:

(M0·CBt+dQ·CB-dQ·CBt)/M0=CBt+dCBt(1)

F=dQ/dt(2)

其中,M0:初始堆芯冷却剂装量,质量单位;

dQ:加入堆芯硼酸/除盐除氧水的微分量,质量单位;

CBt:t时刻堆芯硼浓度,ppm;

dCBt:t时刻硼浓度变化微分量,ppm;

CB:注入堆芯的硼浓度,ppm;

F:堆芯硼化/稀释速率,t/h。

式(1)、(2)积分后合并得到:

Q=M0·ln(3)

其中,Q:0到t时刻总的稀释/硼化量,质量单位;

CB0:0时刻硼浓度,ppm。

当注入堆芯的为除盐除氧水时,CB=0ppm,式(3)变为:

Q=M0·ln(4)

2 分化模型建立

2.1 时间分化

海南昌江核电站一回路冷却剂名义流量(每条环路)为 24290m3/h,双环路总流量即为48580m3/h。

由主回路有效水装量(不包含稳压器)和总的回路流量可以得到冷却剂单次循环时间为:

t=VLoop/FQ=187.808×3600/48580≈13.9s(5)

其中,VLoop:主回路水装量,m3;

FQ:主环路冷却剂总流速,m3/h。

2.2 稀释过程分化

以13.9s时长为独立单元进行分析,第一次上充除盐除氧水的过程为:水量为Qt的除盐除氧水从上充端入口流入主回路,经堆芯、蒸发器一次侧和主泵后历时13.9s流回起点。期间稳压器喷淋段流入的冷却剂与波动管段流出的冷却剂均为初始硼浓度CB0,忽略稳压器对主回路造成的影响。

第二次上充清水时,主回路硼浓度为CBm1,稳压器内硼浓度仍为Cb0。除盐除氧水首先在主回路内搅浑,13.9s后主回路硼浓度变为CBm2。自喷淋段入口进入稳压器的硼浓度与本次搅浑前主回路相同,而自稳压器流入一回路的仍然是搅浑之前的硼浓度。

以此类推,在T时刻时,计算对应次数下搅浑后主回路硼浓度与稳压器硼浓度。

2.3 模型建立

除盐除氧水进入堆芯后第一个13.9s内的模型如下:

1st:

主回路:Qt=MLoop·ln(6)

稳压器回路:Cb0无变化

其中,Qt:13.9s内进入堆芯的除盐除氧水量,t;

MLoop:主回路水装量,t;

CB0:主回路初始硼浓度,ppm;

CBm1:13.9s后主回路搅浑硼浓度,ppm;

Cb0:稳压器初始硼浓度,ppm。

除盐除氧水进入堆芯后第二个13.9s内的模型如下:

2nd:

主回路:Qt=MLoop·ln(7)

稳压器回路:Qp=MPZR(8)

稳压器反馈主回路:Qp=MLoop·ln(9)

其中,CBm2:第二分化单元注入除盐除氧水后的搅浑硼浓度,ppm;

Qp:13.9s内进入/流出稳压器的冷却剂质量,t;

Cb1:第二分化单元内一回路冷却剂进入稳压器后的搅浑硼浓度,ppm;

稳压器内冷却剂流入一回路后主回路的搅浑硼浓度,ppm;

MPZR:稳压器内冷却剂质量,t。

稳压器回路公式(8)由式Cb0·MPZR-Cb1·Mp=Cb0·Qp-CBm1·Qp得。

之后的每个分化单元与2nd公式组保持一致,除盐除氧水进入堆芯的第n个13.9s内,公式组如下:

nth:

主回路:Qt=MLoop·ln(10)

稳压器回路:Qp=MPZR(11)

稳压器反馈主回路:Qp=MLoop·ln(12)

n= (60T/13.9+1) 取整数部分(13)

其中,n:运算次数;

T:稀释时间,分钟。

使用计算机语言对模型进行编辑计算,计算快速准确。文章以下模型模拟数据均由软件计算得到。

3 数据分析

3.1 历史数据对比

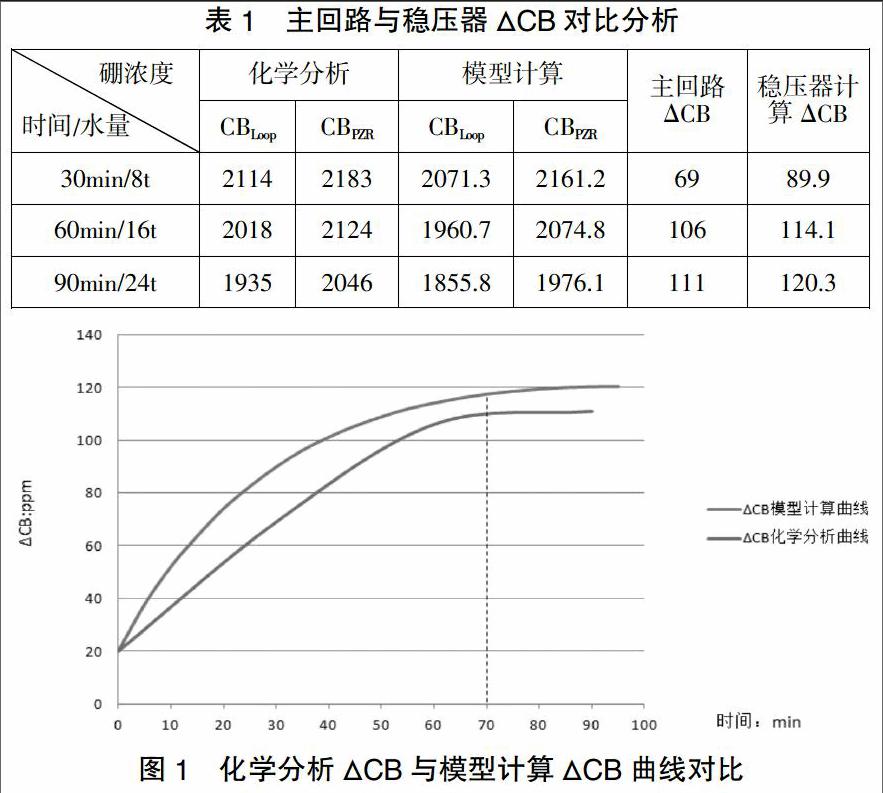

数据分析以海南昌江核电1号机组首次启动时的稀释数据为对比,堆芯处于热备用稳定状态,主回路CBLOOP=2192ppm,稳压器CBPZR=2212ppm,以16t/h的速率向堆芯注入清水,将化学分析硼浓度和模型计算硼浓度做以下对比分析(表1):

将化学分析值与模型计算的ΔCB进行趋势分析,如下(图1):

化学分析与模型计算的ΔCB整体趋势相似,前60分钟两者均在上升,70分钟后逐渐稳定。

3.2 化学取样滞后修正

化学取样分析值被认为是最真实反应堆芯各部分硼浓度的手段,但是由于化学取样管线从蒸汽发生器或稳压器到AL试验室的手套间距离较长,会导致化学取样点的硼浓度滞后于目标硼浓度。

以主回路管线举例,RCP-I环管线为外径13.7mm、内径8mm的不锈钢管,从取样根阀(RCP615VP)到取样阀(REN213VP)的长度为200m,因此:

1)该取样管线的水体积:

V=πr2L=3.14×(0.004)2×200m3≈10L(14)

2)取样流量速率F大约为150L/h,取样前的排放时间:

t=V/F=10/150=0.067h=4min(15)

即取样间得到的样品为系统4分钟之前的硼浓度。

另一方面,在运行人员进行稀释操作后,从点击命令到系统响应以及除盐除氧水正式从上充端进入到主回路,根据经验需要3分钟时间。

经过修正后的化学分析ΔCB与模型计算ΔCB曲线对比如下(图2):

延迟修正后,前60的ΔCB化学取样分析曲线较修正前更为接近ΔCB模型计算曲线。

4 结论

通过上文化学分析数据和模型计算数据的对比分析,得出结论有:

1)化学分析与模型计算ΔCB的匹配度较好,模型计算值更加安全、保守;

2)化学分析与模型计算的主回路和稳压器硼浓度单项差异较大,化学分析值要高于模型计算,其原因有:

(1)模型中部分参数(如堆芯有效水装量、稳压器水位、喷淋流量等)与实际情况存在偏差;

(2)堆芯进入水量的监测值高于实际进入堆芯的水量;

(3)存在其他因导致素化学取样值分析值滞后于计划的稀释程度;

(4)堆芯内部实际搅浑情况复杂,搅浑速率滞后于理想情况,即模型理论与实际情况存在差异。

从计算数据可以看出,ΔCB的模型计算值与化学取样得到的ΔCB无论是稳定值还是稀释初期的波动值都极为接近,能够起到模拟不同堆芯状态下的稀释后情况。但是由于堆芯搅浑的不确定性和不可复制性,导致模型计算的单项硼浓度与化学取样存在差异,模型在单独计算主回路和稳压器硼浓度方面仍需完善,在后续堆芯稀释过程中还要通过数据的累积不断调整计算模型,使模型更加契合堆芯搅浑情况。

【参考文献】

[1]王涛,李静,王学斌.海南核电有限公司中级运行:上册[Z].2014:35-45.

[2]海南昌江核电物理热工培训教材[Z].HN-CE116-001.

[3]郝朋飞,李映林,丁小川.运行技术规范[S].中国核电工程有限公司,2015:46-49.

[责任编辑:汤静]