AZF工艺生产粒状磷酸一铵的可行性研究

2021-04-07苏小林徐志强何新建

苏小林,徐志强,何新建

(湖北大峪口化工有限责任公司,湖北 钟祥 431910)

传统法工艺生产磷酸二铵(DAP)能效高、控制方便、质量稳定,适合用于大装置,但近年来传统法磷酸二铵产品市场同质化竞争激烈,产能严重过剩。粒状磷酸一铵(GMAP)通常使用料浆法生产,具有规模小、能效低、养分低、水溶磷含量低等劣势,市场占有率不高。笔者研究利用AZF工艺生产GMAP,提高装置的灵活性,使装置可以根据GMAP、DAP 和复合肥等产品的利润情况合理安排生产。

利用AZF 工艺生产GMAP,主要需要研究的内容是料浆中和度降低后的反应热变化,如何建立新的热平衡、水平衡和物料平衡,并据此确定各项工艺控制参数[1]。

1 工艺技术路线和流程

AZF双管式反应器工艺,在造粒机和干燥机内同时设置管式反应器。干燥机管式反应器(DPR)利用液氨和浓磷酸生产粉状MAP,中和度控制在1.00 ~1.05,利用反应热蒸发干燥机内物料的水分[2]。生成的粉状MAP 从干燥机进入造粒环路,经筛分后作为返料进入造粒机中。造粒机管式反应器(GPR),使用输入的磷酸、硫酸、液氨和洗涤液反应,控制中和度在1.4 左右以维持磷铵的最大溶解度。在GPR 中生成的料浆在转鼓造粒机中二次氨化,中和度达到1.8以上,生成DAP。AZF工艺相较TVA工艺(预中和转鼓氨化粒化工艺)最大的优势是利用DPR分散了一部分反应热和液相量,降低了造粒机的返料比,充分利用了反应热[3]。

湖北大峪口化工有限责任公司原装置采用改进的AZF工艺,氨化粒化流程只采用造粒机单管式反应器,主要是利用洗涤系统作为第二反应器。在传统法优等品DAP 生产中,洗涤系统承担了近1/3的氨化反应。

AZF 工艺生产GMAP技术按照AZF双管式反应器流程的设计思路,恢复DPR。利用DPR 在干燥机内喷雾自热干燥生产粉状MAP,利用GPR 在造粒机内造粒。这样既可以分散反应热,降低返料比和提高生产负荷,又可以增加系统的结晶核,保证造粒工序的需要。整个生产工艺流程基本不变(除增加DPR 之外,仅停止氨轴、内染色和外包裹系统),只调整部分控制参数。AZF 工艺生产GMAP的工艺流程见图1。

图1 AZF工艺生产GMAP工艺流程

2 工艺衡算

2.1 衡算条件说明

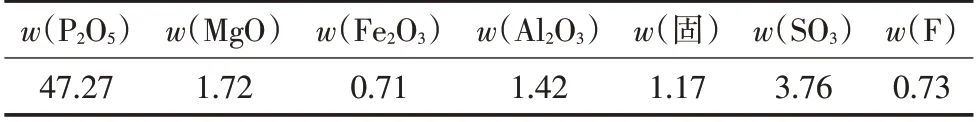

以某公司常规湿法浓磷酸平均全分析指标进行产品质量测算,表1为其全分析指标。

表1 浓磷酸全分析指标 %

生产GMAP时,GPR和DPR中料浆中和度一般控制在1.00~1.05,下面均按中和度1.00 进行相关衡算。假定GMAP 产品w(H2O)为1.5%,按照配方计算公式[4],产品w(N)10.82%、w(P2O5有效)52.73%、w(总养分)63.55%。

浓磷酸温度使用实测值40 ℃;液氨纯度按99.95%计算,密度取0.617 6 t/m3,系统氨损失按1%计算;系统水耗按7 t/h 计算,主要是洗涤系统工艺补水,温度为15 ℃;假设环境温度为20 ℃,环境空气水含量可忽略,环境空气的密度为1.207 kg/m3。根据料浆法GMAP 装置生产粉状MAP[5]的经验和采用自热干燥生产模式的实际条件,可以在满足尾气相对湿度等条件下尽可能降低风量,并结合装置尾气系统实际处理能力,假定进入造粒系统的环境干空气为37 000 m3/h,进入干燥系统的干空气(冷却系统回流风和环境补风,温度60 ℃)为70 000 m3/h;假定造粒尾气温度为90 ℃,造粒机出料温度为88 ℃,干燥尾气温度为70 ℃,干燥机出料温度为70 ℃;假定返回造粒机的返料量为200 t/h。

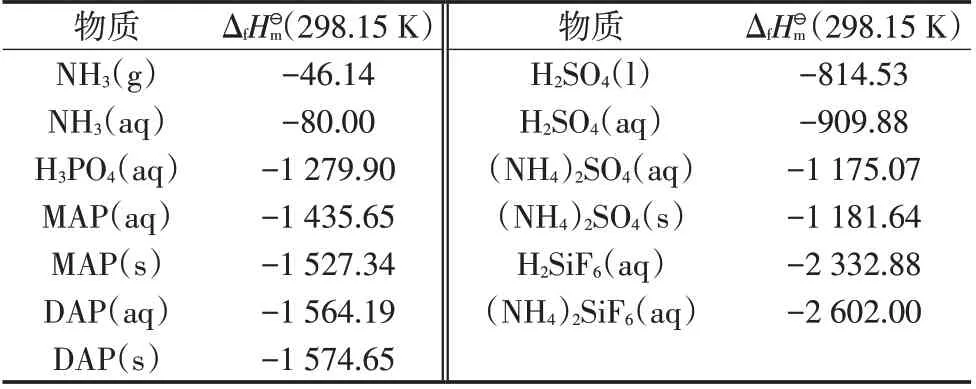

查阅各种工具书,取涉及的各种物质标准摩尔生成焓[6](见表2)。

表2 各物质标准摩尔生成焓 kJ/mol

2.2 造粒系统衡算

利用Excel 分别建立造粒系统和干燥系统的衡算表,输入前述各项参数,并不断调整系统投料量发现,取GPR 浓磷酸投料量为24 m3/h,DPR 浓磷酸投料量为12 m3/h,相关数据较为合理。由于磷酸一铵反应热较高,GPR 浓磷酸投料量大于24 m3/h,则造粒系统反应温度偏高,液相量偏大,需要降低返料温度或者增加返料量;DPR 浓磷酸投料量为12 m3/h,是在保证装置生产负荷下取的较为经济的值,如果太大,则干燥系统尾气水含量太高,有尾气吸露结疤风险,如果太小,则效果不明显。

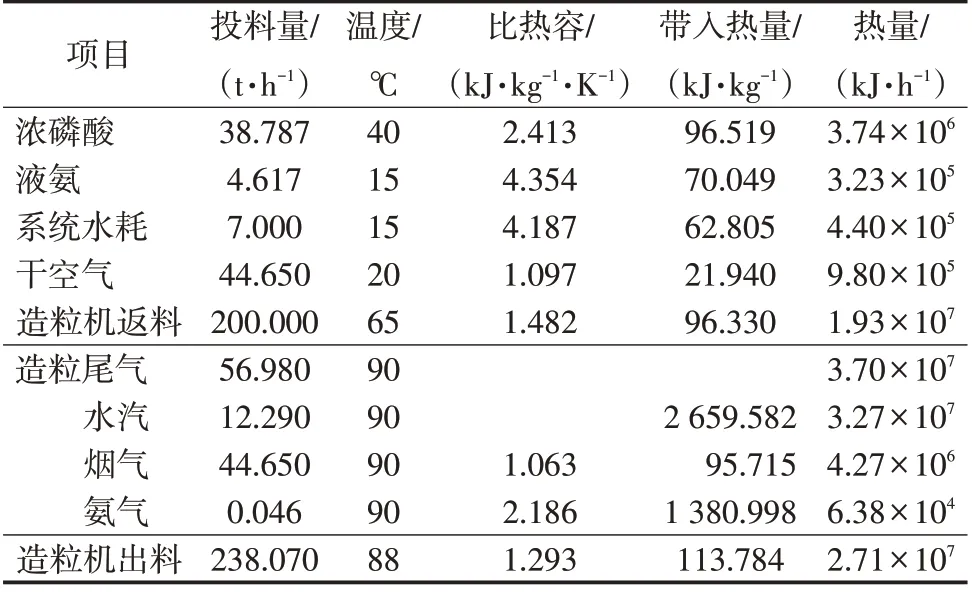

造粒系统衡算见表3。

表3 造粒系统衡算

造粒系统热量衡算见表4。

表4 造粒系统热量衡算

从表3、表4 可以看出,造粒系统热量损失占带入系统热量的7.4%。由于造粒机相较于干燥机要小得多,热量损失要小于干燥机,该数据与实际生产情况较为吻合。

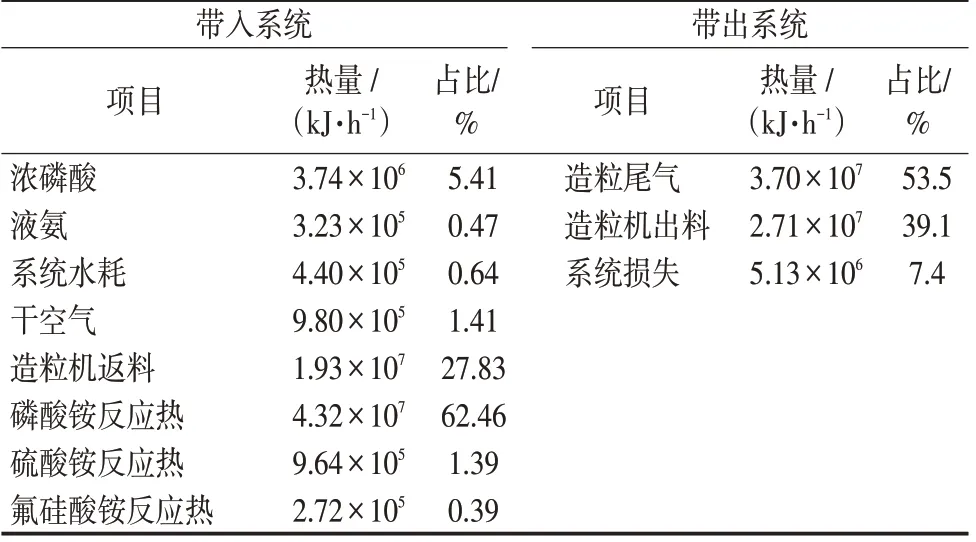

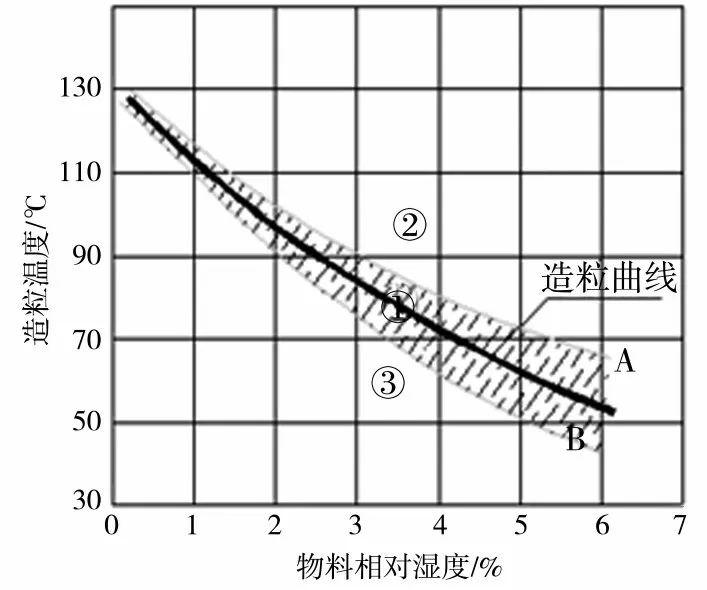

经过计算,造粒尾气的绝对湿度(水与干尾气的质量比)为0.275 2 kg/kg,在90 ℃时的相对湿度为44.3%。为保证造粒条件(温度、湿度、液固比等)处于造粒曲线范围内(见图2),造粒机及尾气系统是高湿环境,上述计算结果较为适合。

图2 造粒曲线

造粒机规格为φ3 750 mm × 8 000 mm,造粒尾气风机额定风量为75 000 m3/h,正常生产变频值80%。在该工况下造粒尾气量为58 496 m3/h,在造粒机内风速为1.47 m/s,与某公司采用AZF双管式反应器流程生产DAP 时造粒机内风速(1.243 m/s)[1]相近,比较合适。

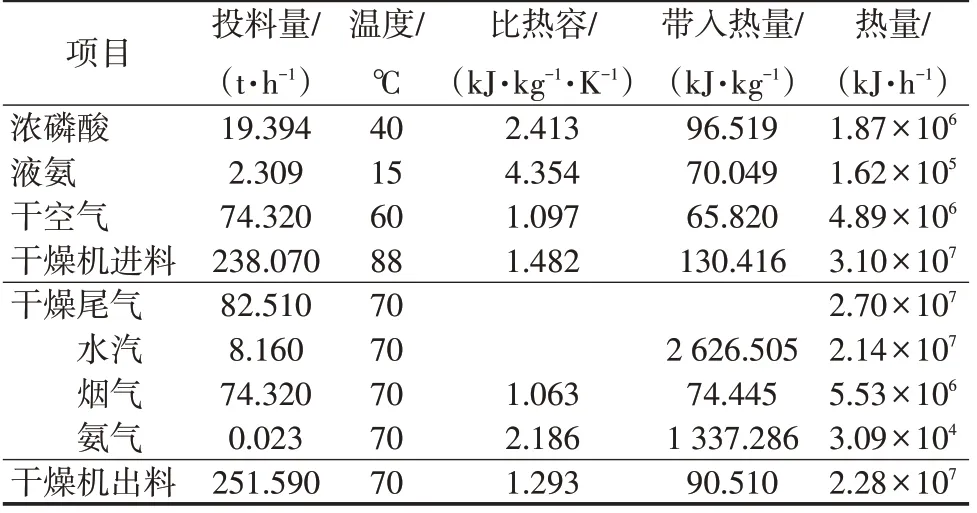

2.3 干燥系统衡算

干燥系统拟采用自热平衡的干燥模式,全部采用冷却系统回流风和环境补风作为干燥介质,温度暂按60 ℃进行衡算。干燥系统衡算见表5。

表5 干燥系统衡算

干燥系统热量衡算见表6。

表6 干燥系统热量衡算

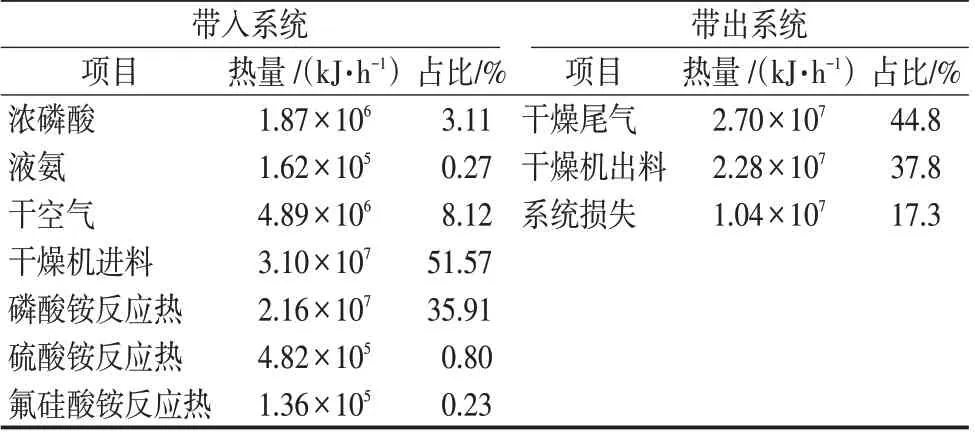

从表5、表6 可以看出,干燥系统热量损失占带入系统热量的17.3%(一般干燥机热损失不超过20%),计算结果比较合理。

经过计算,干燥尾气的绝对湿度为0.109 8 kg/kg,在70 ℃时的相对湿度为48.8%,可以满足生产需求。在该工况下,干燥尾气量为80 041 m3/h,折82.51 t/h,在干燥机内的风速为1.77 m/s,可以满足生产需求。

前述造粒系统和干燥系统均采用自热平衡干燥模式进行工艺计算,在实际生产中,初始开车时为提升系统温度,会有少量燃煤消耗,在生产正常时应逐步减少并最终实现零煤耗运行。

3 总结

利用AZF双管式反应器流程生产粒状磷酸一铵较单管式反应器流程生产磷酸二铵产能更大、能效更高,技术可行,可以提高装置的灵活性,建议继续深入研究并推广实施。