氮化和喷涂MoS2 涂层的不锈钢试样振动后抗咬死性能分析

2021-04-07张乐姚远马燕青马国佳吴晗靳磊

张乐,姚远,马燕青,马国佳,吴晗,靳磊

(1.中国航空制造技术研究院 a.高能束流加工技术重点实验室 b.材料应用研究部,北京 100024;2.军事科学院 系统工程研究院,北京 100082;3.中国空空导弹研究院,洛阳 471009;4.中国科学院力学研究所,北京 100080)

某机械控制开关主要由异种不锈钢底座(Ⅰ型不锈钢)与拉杆(Ⅱ型不锈钢)配对组成,该控制开关在工作时,主要包括闭锁和开锁两种状态。闭锁状态时,拉杆在底座内;开锁时,拉杆撞击底座,使底座和拉杆发生相对旋转,拉杆脱离底座。底座和拉杆在闭锁时,受到机械振动的作用,工作过程中会发生微动磨损;开锁时,两种部件受到振动、大载荷冲击等作用,会发生粘着磨损。该机械控制开关长期工作后,由于粘着磨损严重,在开锁过程中,会发生拉杆无法脱离底座的咬死(粘着失效)现象。现阶段测试底座和拉杆咬死性能的方法主要是装机实验,但该过程价格昂贵,且费时。国内外重点研究了氮化层和钢[1-2](硬质合金[3]或陶瓷[4-5])组成摩擦副的摩擦磨损性能、MoS2涂层和异种材料[6-7]组成摩擦副的摩擦磨损性能,但未见氮化+喷涂MoS2涂层与氮化+喷涂MoS2涂层组成配对副后,因粘着磨损而失效的报道。随着需方对机械控制开关性能要求的提高,以及新型表面处理工艺的开发,有必要采用底座和拉杆模拟件,在振动模拟平台上评价涂层经振动试验后的抗咬死性能,并分析失效原因。

本文首先对底座和拉杆模拟件进行氮化处理,然后在氮化层上喷涂MoS2涂层,研究氮化+喷涂MoS2涂层的金相、物相、硬度和振动后的抗咬死性能,并分析了底座和拉杆模拟件氮化+MoS2涂层失效的原因。

1 试验

1.1 振动模拟平台、振动试验和抗咬死性能试验方法

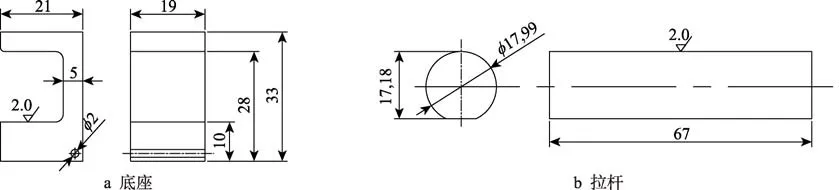

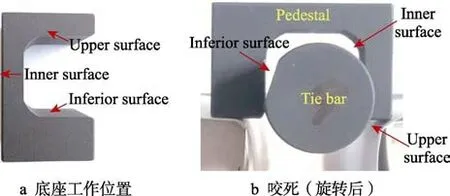

1)模拟件。底座和拉杆实际件结构相对复杂,包括振动接触平面、固定及传力部件,本文重点讨论底座和拉杆的抗咬死性能,所以实验中的模拟件主要包括接触平面,固定及传动主要通过工装来进行。底座和拉杆的模拟件尺寸如图1 所示,底座和拉杆模拟件的配合图如图2 所示。

图1 模拟件尺寸Fig.1 Dimension of simulation specimen: a) pedestal; b) tie bar

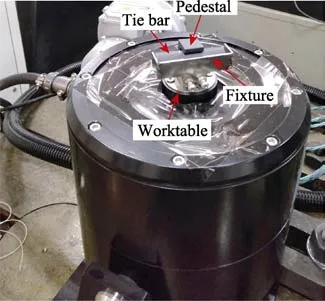

2)振动模拟平台。振动模拟平台的激励器如图3 所示。拉杆和底座配合后,放入设计好的工装内,工装固定在激励器的工作台上,振动试验参数经信号发生器等处理后,作用在工作台上,工作台上下运动,从而带动拉杆和底座振动。

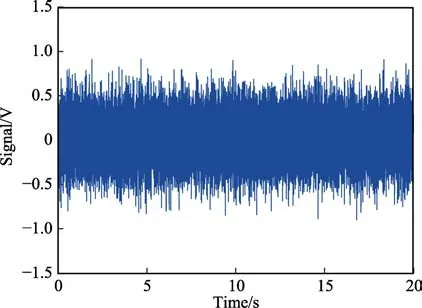

3)振动参数。机械控制开关工作时,受到的振动主要是振动源通过结构传递。本文首先将振动源的振动参数利用三角级数法转化,并适当调整倍数,得到的时间信号如图4 所示,然后作用到振动模拟平台上。

图2 底座和拉杆模拟件的配合图Fig.2 Assembly drawing of pedestal and tie bar

图3 振动台的激励器Fig.3 Actuator of vibration platform

图4 三角级数法转化的时间信号Fig.4 Time signals with trigonometric series method

4)粘着失效时间的确定。设定振动时间分别为15、30、45、60 min,振动完成后,将底座和拉杆反转,直至粘着咬死为止,最终确定咬死时间。

1.2 模拟件表面处理

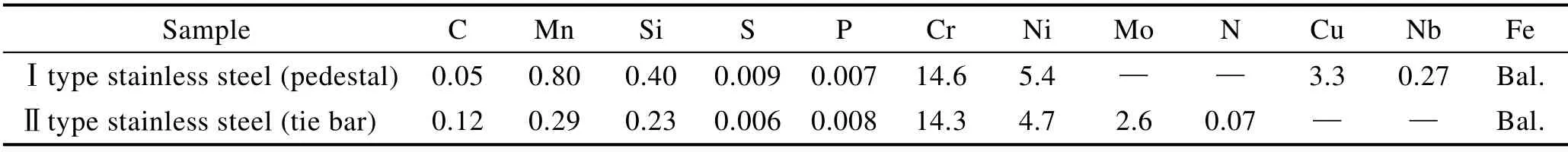

底座的基体材料为Ⅰ型不锈钢,拉杆的基体材料为Ⅱ型不锈钢,两种材料的成分如表1 所示。Ⅰ型不锈钢和Ⅱ型不锈钢经过热处理后,表面硬度分别为(33±1.5)、(39±1.5)HRC。

表1 两种基材的成分Tab.1 Chemical composition of two substrates wt.%

首先将底座和拉杆模拟件氮化,氮化过程采用的是气体氮化,温度为570 ℃,时间为22 h。然后在氮化样表面喷涂MoS2,喷涂气源采用压缩空气,喷涂后对MoS2进行固化处理。

1.3 表征及测试

利用KEYENCE/VHX-5000 型超景深三维显微镜、Sigms HD/ULTRA 型扫描电镜观察样品表面、截面形貌,用扫描电镜自带的Oxford X-Max20 能谱仪对样品进行EDS 能谱分析。物相(XRD)分析设备为日本理学Ultima IV 型X 射线衍射仪,Cu 靶(Cu,λ=0.154 nm),扫描角度范围为20°~80°,扫描步幅为10 (°)/min。

MoS2涂层的厚度通过金相法测量,每个试样测量5 个点,取平均值作为最终厚度。两种钢件的渗氮层厚度根据硬度来确定,即从试样表面至比基体维氏硬度高50HV 处的垂直距离为渗氮层深度[8]。氮化层的显微硬度主要包括表面硬度和截面显微硬度梯度,测试设备为HXD-1000 型维氏硬度计。表面显微硬度(磨去MoS2涂层)的测试载荷为300 g,加载时间为15 s,取5 个点的平均值。截面硬度梯度测试时,载荷为50 g,加载时间为15 s,测试3 个距试样表面相同距离的点,取3 点显微硬度的平均值。

将氮化+喷涂MoS2涂层的底座和拉杆模拟件配合后,采用1.1 节中的振动模拟平台、振动试验和抗咬死试验方法,测试模拟件的抗咬死性能。

2 结果及分析

2.1 金相和物相

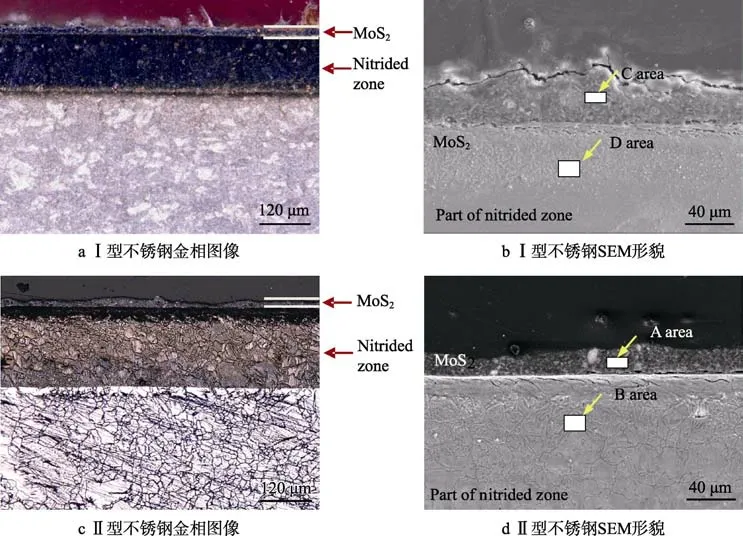

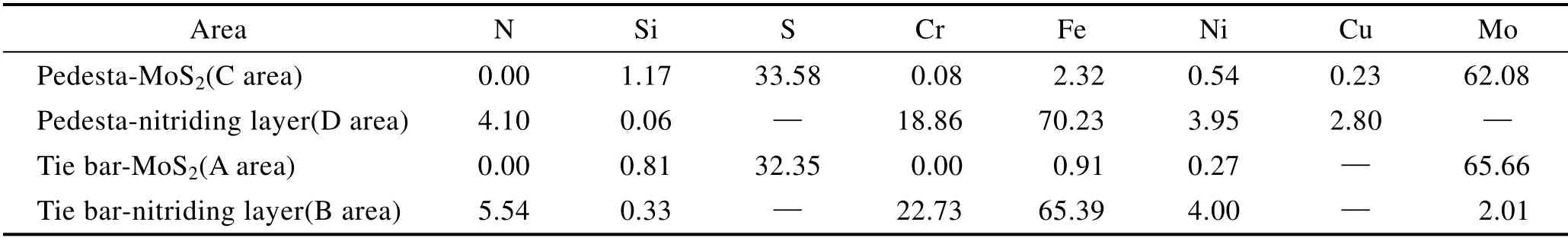

Ⅰ型不锈钢、Ⅱ型不锈钢氮化+喷涂MoS2涂层后的模拟件,经三氯化铁盐酸溶液侵蚀后的金相照片和SEM 照片如图5 所示,EDS 能谱如表2 所示。两种不锈钢氮化+喷涂MoS2后的金相照片(图5a、5c)中,最外层主要为MoS2涂层,MoS2涂层之下为氮化层,氮化层的颜色比基材的颜色深,主要是因为不锈钢中固溶态的铬在氮化过程中,生成了耐腐蚀性能相对较低的CrN[9-10]。由Ⅰ型不锈钢氮化+喷涂MoS2后试样的SEM 照片(图5b)和EDS 能谱(表2 中C区)可知,最外层MoS2涂层厚度为30~45 μm,通过MoS2涂层之下的选区能谱(表2 中D 区)可知,选区主要是铁和铬的氮化物。结合图5d、表2 中的A区和B 区可知,Ⅱ型不锈钢氮化+喷涂MoS2后的MoS2涂层厚度为20~30 μm,其下主要为氮化物。因两种不锈钢喷涂MoS2涂层的时间是一致的,但模拟件形状、喷涂面积有所差别,所以导致了MoS2层厚度不同。SEM 照片显示,两种钢最外层的MoS2涂层表面凹凸不平,涂层的粗糙度比氮化层的粗糙度增加较多。一般来说,表面粗糙度增加,会降低摩擦副的抗粘着磨损能力[11]。

图5 Ⅰ型不锈钢和Ⅱ型不锈钢氮化+喷涂MoS2 后的金相和SEM 照片Fig.5 Microstructure and SEM of Ⅰ type and Ⅱ type stainless steel after nitriding and spraying MoS2: a) metallograph of Ⅰtype stainless steel; b) SEM micrograph of Ⅰ type stainless steel; c) metallograph of Ⅱ type stainless steel; d) SEM micrograph of Ⅱ type stainless steel

表2 图5 中A 区、B 区、C 区和D 区的EDS 能谱Tab.2 EDS results of A area, B area, C area and D area in fig.5 wt.%

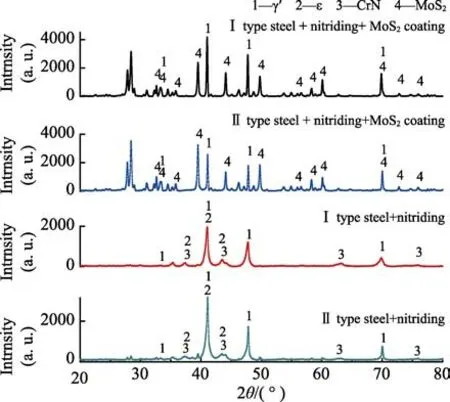

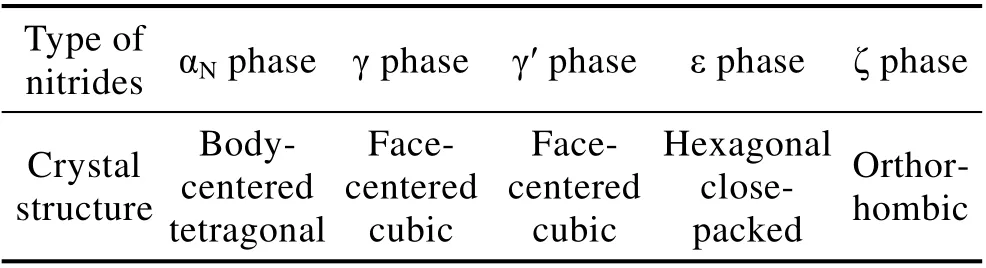

图6 为Ⅰ型不锈钢和Ⅱ型不锈钢表面处理后,试样的表面XRD 图谱。从图中可知,两种钢氮化后的表面物相主要是γ′-Fe4N、ε-Fe2-3N 和CrN。γ′-Fe4N、CrN 属于面心立方点阵,该晶体类型相对于六方结构来说,不利于摩擦磨损能力的提高[11]。表3 为氮化物的种类及晶格类型,结合文献中氮化后生成ε 相的报道[12-13],建议采用合适的工艺使氮化过程中生成更多六方结构的ε 相。两种钢氮化+喷涂MoS2涂层后,经X 射线衍射仪检测后,显示的物相为MoS2和γ′-Fe4N,未检测到CrN 相,结合喷涂的实际过程,最外层的表面物相应为MoS2。

X 射线衍射仪检测显示,两种钢氮化+喷涂MoS2涂层后的物相为MoS2和γ′-Fe4N。喷涂的MoS2涂层较薄,且存在一定孔隙,在X 射线衍射时,化合物层中部分γ′-Fe4N 衍射峰被检测到。因ε-Fe2-3N、CrN的含量较少,化合物层上覆盖一层MoS2涂层,所以未发现这两种物相明显的衍射峰。

从 Fe-N 相图[14-15]可知,在稍低于共析温度(590 ℃)以下氮化,氮首先进入到α-Fe 中,当α-Fe的含氮量达到饱和时,在钢的表面会形成可变成分的γ′-Fe4N,表面γ′相达到饱和时,形成含氮量较高、成分变化范围更宽的ε-Fe2-3N 相。本实验渗氮γ′-Fe4N的含量比ε-Fe2-3N 要多,说明在渗氮过程中,较少部分的γ’相达到饱和,形成ε-Fe2-3N 相。铬与氮的亲和力较强,因此在氮化过程中,也形成了CrN 相,该相的形成可以明显增加渗层的硬度。

图 6 Ⅰ型不锈钢和Ⅱ型不锈钢表面处理后试样的表面XRD 图谱Fig.6 XRD diffraction patterns of Ⅰ type and Ⅱ type stainless steel after surface treatment

表3 氮化物的种类及晶体结构[14-15]Tab.3 Type of nitrides and their crystal structures[14-15]

2.2 显微硬度

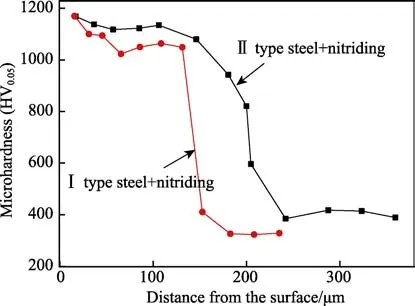

图7 Ⅰ型不锈钢和Ⅱ型不锈钢氮化后的截面硬度梯度Fig.7 Cross-sectional hardness profile of Ⅰ type and Ⅱtype stainless steel after nitriding treatment

渗氮前,Ⅰ型不锈钢和Ⅱ型不锈钢的显微硬度分别为324.1、387.2HV0.05。渗氮处理后,Ⅰ型不锈钢和Ⅱ型不锈钢氮化层的表面显微硬度分别为1092.7、1047.8HV0.3。由此可知,氮化后,两种钢的表面硬度都显著增加。两种钢氮化后的截面硬度梯度如图7 所示,Ⅰ型不锈钢和Ⅱ型不锈钢氮化后的总渗层深度(比基材高50HV 处)分别约为165、230 μm。Ⅱ型不锈钢氮化后总渗层深度更大,且从截面硬度梯度图上可以看出,Ⅱ型不锈钢氮化后距表面相同距离处的显微硬度略大,且显微硬度下降较平缓。在氮化工艺相同的情况下,氮化层的厚度和钢种及挂装位置有关,本文的两种不锈钢挂装位置相似,渗层的厚度主要与钢种(合金元素)有关,Ⅱ型不锈钢含有约2.6%的钼元素,钼元素为强氮化物形成元素,有利于氮化物的形成,且MoN 或Mo2N 的显微硬度大[16-17],所以Ⅱ型不锈钢氮化后渗层较厚,且距表面相同位置处的显微硬度较大。

2.3 振动后抗咬死性能

将拉杆模拟件与底座模拟件配合,放到振动平台上进行振动试验,底座工作位置图如图8a 所示。底座可分为上、下、内三部分,在振动过程中,和拉杆分别形成上接触面、下接触面和内接触面。当振动30 min,模拟件旋转后,拉杆脱离底座,两者没有发生咬死现象;振动45 min,模拟件旋转后,拉杆不能从底座中脱离,发生咬死现象,咬死后的照片如图8b 所示。初步确定拉杆模拟件和底座模拟件的振动咬死时间在30~45 min 之间。从宏观照片可以看出,振动结束后,在接下来的拉杆和底座相对旋转运动时,拉杆的下接触面发生旋转,拉杆与底座的内接触面脱离,上接触面继续保持接触,上下接触面的摩擦力大于拉杆的重力,从而导致了咬死现象的发生。

图8 底座工作位置和咬死Fig.8 Workplace of pedestal and picture after adhesive failure: a) workplace of pedestal; b) scuffing (after rotation)

2.4 尺寸因素

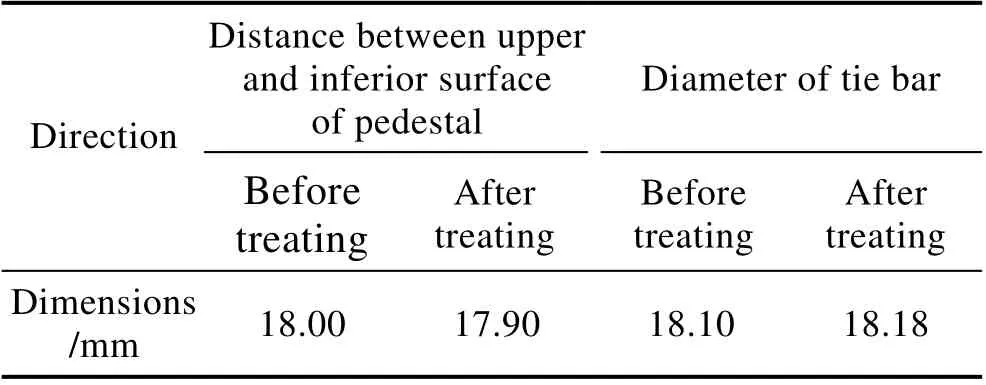

氮化+喷涂MoS2涂层前后,底座内表面高度方向(上、下位置垂直距离)和拉杆直径尺寸如表4 所示。从表中可知,在表面处理前,底座内表面高度上下尺寸为18.00 mm,套筒直径为18.10 mm,套筒直径大于底座内表面高度方向的尺寸。在氮化过程中,由于氮原子进入基体,钢会发生一定的膨胀[16-17],氮化之后再喷涂30 μm 左右的MoS2涂层,会导致底座内表面高度方向的尺寸进一步缩小,拉杆外表面尺寸进一步扩大。表4 结果显示,套筒直径比底座内表面高度方向尺寸大0.28 mm。振动45 min 后旋转时,下接触面发生旋转,由于拉杆直径大于底座内表面高度方向的尺寸,从而导致拉杆的上位置与底座上位置接触,这会增大接触表面的摩擦力。

表4 底座内表面高度方向和拉杆直径尺寸Tab.4 Direction of inferior surface in pedestal and diameter of tie bar

从尺寸方面考虑,在满足力学性能的前提下,减小拉杆直径尺寸,或扩大底座内表面高度方向尺寸,使氮化+喷涂MoS2后,拉杆直径小于底座内表面高度方向的尺寸,从而在振动后旋转时,拉杆和底座的上位置不发生接触,明显增加该摩擦副的抗咬死能力。

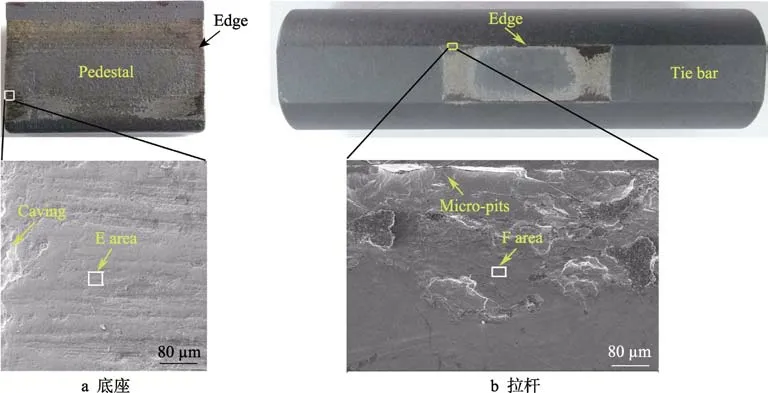

2.5 微观形貌分析

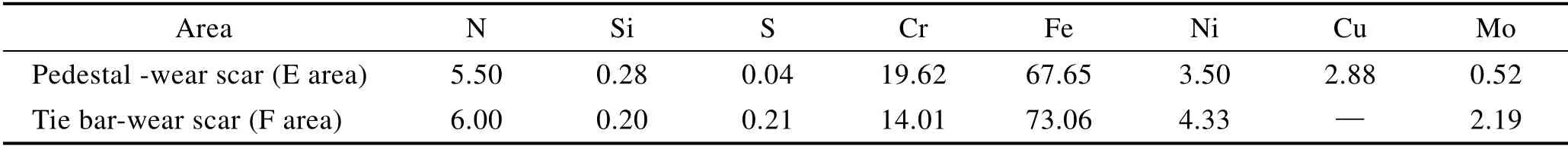

图9 为底座和拉杆的下接触面。从图中可以看出,在振动过程中,底座的下接触面局部颜色变浅,说明下接触面部分MoS2涂层在振动磨损过程中剥落。棱边附近磨损严重区域(图9 的E 区)的EDS能谱显示含有一定的氮元素,但未发现钼元素,说明该处MoS2涂层被磨损掉,氮化层发生了磨损,但没有被磨穿。棱边最边缘有崩落,说明棱边有较多的氮化层在粘着结点处发生剪切断裂,这主要是由于氮化层硬度高(如图7)、脆性大且受力集中造成的。

拉杆的下接触面局部呈金属光泽,棱边附近磨损最为严重。拉杆棱边金属光泽局部放大处的F 区(图9)含有氮元素,钼元素的含量为2.19%(表5),和表1 中基材的含量相近,说明在振动过程中,该处MoS2层被磨损掉,氮化层被局部磨损。拉杆棱边磨损区域局部放大图显示,棱边磨损处有微坑,磨痕存在解离裂纹,呈现类似脆性断裂的形貌,也主要是氮化层硬度高、脆性大和应力集中造成的。

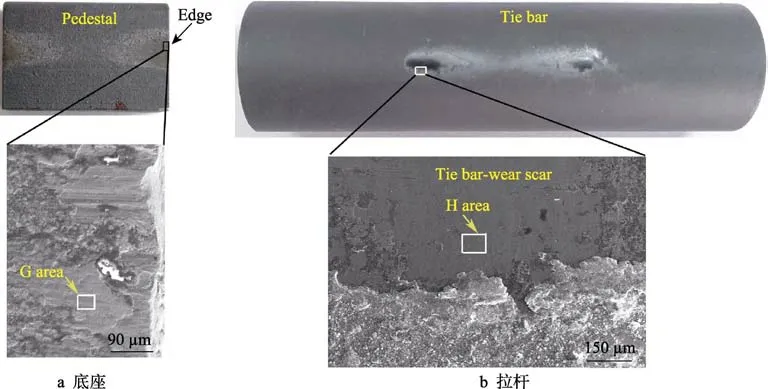

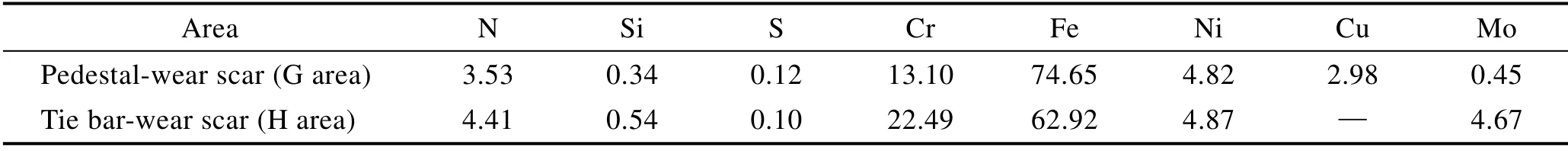

图10 为底座和拉杆的上接触面。底座的上表面也发生了磨损,其与拉杆接触的边缘部分磨损相对严重。主要原因是在振动过程中,拉杆相对于底座发生上、下振动,并左右晃动,且受到重力的缘故。底座棱边磨损放大区域的能谱(G 区)显示,该处的氮化层也发生了一定的磨损,但没有磨到基体,边缘因磨损变得粗糙。图中显示拉杆的上接触面在振动过程中也发生了磨损,与底座2 个棱边接触的地方发亮,说明该处的涂层磨损严重。光亮部分放大后的选区(H区)能谱显示,光亮区有一定的氮含量(表6),磨痕相对齐平,且放大区域有微坑,说明该处的氮化层也发生了一定的磨损。

图9 底座(线切割后)和拉杆咬死后的下接触面Fig.9 Inferior surface of pedestal by wire cutting (a) and tie bar (b) after scuffing

表5 下接触面选区内的EDS 能谱Tab.5 EDS results of selective area on inferior surface wt.%

图10 底座(线切割后)和拉杆咬死后的上接触面Fig.10 Upper surface of pedestal by wire cutting (a) and tie bar (b) after scuffing

表6 上接触面选区内的EDS 能谱Tab.6 EDS results of selective area on upper surface wt.%

图11 为底座和拉杆的内接触面,图中显示拉杆和底座的内接触面发生了轻微的磨损。这是因为振动过程中,拉杆在底座内发生了一定的前后晃动,导致内接触面发生了磨损,但前后晃动不如上下振动剧烈,所以磨损不如上接触面。

图11 底座(线切割后)和拉杆咬死后的内接触面Fig.11 Inner surface of pedestal by wire cutting (a) and tie bar(b) after scuffing

结合以上分析,底座和拉杆在振动45 min 过程中,拉杆和底座的上、下接触面局部MoS2被磨穿,氮化层发生了一定的磨损,接触表面变得粗糙,导致拉杆的下接触面与底座摩擦力增大。拉杆和底座开始翻转时,拉杆相对于底座以下接触面外侧边为支点旋转,同时由于拉杆直径方向尺寸大于底座内表面高度方向的尺寸,旋转时,拉杆的上位置会与底座的上位置接触,上、下接触面的摩擦力大于拉杆的重力,从而发生了咬死现象。

根据粘着磨损相关影响因素[11,18]可知,由金属材料组成的滑动副一般要求其润滑,表面润滑可以减低摩擦副的粘着磨损。互溶性大的材料所组成的摩擦副,发生粘着倾向大;面心立方配对副的粘着系数大于密排六方配对的粘着系数。一般说来,摩擦副表面粗糙度越大,则抗粘着磨损能力越小。

底座和拉杆在开始振动时,MoS2涂层没有被磨穿,MoS2属于六方晶系且为层状结构,因此MoS2涂层易于滑动,可起到减摩作用。钼原子与硫原子之间为离子键,所以MoS2涂层有较高的强度,可一定程度上防止润滑层在金属表面突出部位被穿透。而硫原子暴露在MoS2晶体表面,对金属表面产生很强的粘附作用[19-20],因此在MoS2涂层没有磨穿之前,底座和拉杆具有较强的抗粘着磨损能力,这应是振动30 min 之前旋转未发生咬死现象的主要原因。

随着振动时间的增加,底座和拉杆局部区域的MoS2涂层被磨穿,部分氮化层发生了磨损(见表5的能谱结果),这会导致底座和拉杆局部粗糙度变大,以及振动时底座和拉杆局部的氮化层直接接触。结合表4 中的尺寸、图10 中的磨痕和表6 的能谱结果可知,旋转时,底座和拉杆上位置局部的氮化层也会发生直接接触。底座和拉杆的氮化层中大量的Fe4N 属于面心立方,该晶体结构相对于六方晶体结构,其抗咬死性能要差,且底座和拉杆的氮化层的主要物相均为Fe4N、Fe2-3N 和CrN,两者氮化层之间互溶性大,不利于抗咬死性能的提高。底座和拉杆局部表面粗糙度的增加,拉杆直径比底座内表面高度方向尺寸大0.28 mm,互溶性大且含立方晶体结构氮化物的氮化层之间直接接触,是底座和拉杆振动45 min 并旋转后发生咬死现象的主要原因。

3 结论

1)XRD 图谱显示,Ⅰ型不锈钢和Ⅱ型不锈钢氮化后,试样的表面物相主要是Fe4N、Fe2-3N 和CrN,最外层喷涂的MoS2涂层的物相主要是MoS2。微观照片显示,Ⅰ型不锈钢和Ⅱ型不锈钢表面的MoS2涂层厚度分别为30~40、20~30 μm,氮化层的总厚度分别约为165、230 μm。

2)在模拟振动平台上,拉杆与底座配合后,两者振动卡死时间在30~45 min 之间。拉杆的下接触面发生旋转,拉杆与底座的内接触面脱离,上接触面继续保持接触,上下接触面的摩擦力大于拉杆的重力,是摩擦副发生咬死现象的宏观原因。

3)底座和拉杆局部表面粗糙度增加,拉杆直径比底座内表面高度方向尺寸大0.28 mm,互溶性大且含大量立方晶体结构氮化物的氮化层之间直接接触,是底座和拉杆振动45 min 并旋转后发生咬死现象的主要原因。

4)建议缩小拉杆直径或增大底座内表面高度方向的尺寸,使旋转时拉杆和底座的上位置不接触。也可以采用互溶性差的异种材料组成的摩擦副或改进表面处理层的晶体结构,降低摩擦副表面的粗糙度,如可以调整渗氮方法及工艺,使氮化层中含有大量六方结构的ε-Fe2-3N。