低功率激光辐照对弯曲成形件表面残余应力的影响

2021-04-07高欢李正阳彭青闫世兴

高欢,李正阳,彭青,闫世兴

(1.中国科学院大学 工程科学学院,北京 100049;2.中国科学院力学研究所 先进制造工艺力学实验室北京 100049;3.陆军装甲兵学院 再制造技术重点实验室,北京100072)

残余应力是航空构件制造过程中需要解决的重要问题。从原材料的生产到复杂构件的加工成形过程,由于外界载荷或加热温度的影响,导致材料内部产生不均匀的塑性变形,外载卸除后,残存在材料内部的塑性应变不可恢复,并且会制约材料内部局部弹性变形的恢复,从而导致残余应力的出现[1-3]。残余应力严重影响航空结构件的疲劳强度、尺寸稳定性与后续加工变形等。由于飞机飞行环境复杂,在沿海和内陆湿热地区,加工过程所导致的表面残余应力还会导致构件出现应力腐蚀问题,这不仅会增加飞行安全隐患,甚至会导致重大安全事故[4-6]。

目前在飞机薄壁类零件的加工过程中,主要采用热处理或机械处理方法来降低材料的残余应力。对于飞机制造常用的可热处理强化的铝合金材料,低温时效处理蠕变现象并不明显,残余应力的降幅很小。然而随着温度的提升和加热时间的增长,则会导致析出相过于粗大,产生过时效现象,使得材料强度降低[7-8]。机械处理主要包括静拉伸法、模冷压法以及振动时效处理。对于简单的结构而言,加工后尽快进行拉伸作用施加塑性变形即可产生有效的残余应力松弛[9-12],然而拉伸仅限于恒定截面的几何形状,以确保均匀的塑性变形,对大型复杂形状航空构件并不适用。对于模冷压法,通常也仅限于简单的直线形状,复杂的模锻件处理则需要制造特殊的冷压缩模具,增加制造成本[13]。振动时效处理可以有效提高材料性能,但是对于飞机薄壁结构件而言,会大大降低其疲劳强度[14]。

针对上述应力调控方法在构件形状、尺寸、能耗、处理周期方面的局限性,本文基于激光辐照热效应,提出一项新的应力调控技术——低功率密度激光应力调控技术。激光作为一种特种热源,其优点在于激光光强分布和扫描工艺可控性突出,对基体金属的热影响精确可控。目前,激光辐照热效应主要应用于激光热成形和激光辅助成形过程,其中前者是利用高能激光束对工件局部加热,诱发材料内部不均匀的热应力,使板材产生塑性变形,从而获得所需要的目标形状。与激光热成形不同,激光辅助成形过程旨在于给定温度范围内,在弹性内能集中区域建立较为均匀分布的温度场,而且通过温度快速升高,引起材料塑性流动性增强,实现弹性内能向塑性功的快速转化。上海交通大学石永军[15]针对复杂曲面激光成形过程中存在的问题展开研究,采用实验设计与数值模拟相结合的方法,深入分析了温度梯度机理、增厚机理、屈曲机理以及耦合机理等主要的成形机理。此外为了提高板材成形精度,对激光工艺参数和加工路径进行了优化。鉴于我国目前只具备生产小型飞机的压弯及喷丸等成形技术,在大飞机生产方面,进一步发展喷丸成形技术或时效成形技术,在自主使用方面仍然受制于国外知识产权的限制。为此,陈光南等[16-17]提出采用激光辅助成形方法,通过将激光能量引入工件难变形区域,诱导弹性内能转化为塑性功,显著提升材料塑性变形能力。

本文采用铝合金板材,通过四点弯曲加卸载获得集中分布的残余应力,选择合适的激光工艺参数进行激光扫描,使得材料内部残余弹性应变能转化为塑性功,残余应力快速释放。采用X 射线衍射法测量激光加载前后表面不同位置残余应力的变化情况,同时对激光处理前后的材料微观组织形貌进行观察分析,并对激光功率与应力分布变化、微观组织之间的关系进行讨论,以期为后续激光调控残余应力技术工艺优化提供可靠的实验数据参考和理论支撑。

1 实验

1.1 材料

采用2 mm 厚的航空用2A12 铝合金板材,其化学成分见表1。材料表面带有包铝层,试样尺寸为70 mm×5 mm×2 mm。对试样进行四点弯曲加载,加载示意图如图1 所示。其中支座跨距为60 mm,压头跨距为40 mm,加载位移为8 mm,使材料内部局部屈服,产生塑性变形。移除压头卸载后,试样表面产生局部集中分布的残余应力。为了研究激光功率对应力集中区域的消减作用以及对材料微观组织的影响,选择初始状态相同的3 个铝合金弯曲试样,其中1#试样采用67 W 激光功率进行扫描,2#试样在95 W下进行扫描,3#试样保持初始状态。

表1 2A12 铝合金化学成分Tab.1 Composition of 2A12 aluminum alloy wt.%

图1 四点弯曲加载示意Fig.1 Sketch of four-point bending test

1.2 实验方法及测试

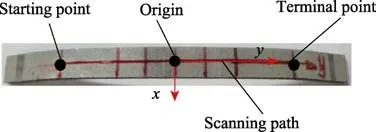

四点弯曲所造成的残余应力主要集中于加载段,因此激光扫描方向与弯曲主应力方向一致(图2 中y轴正方向),扫描段与试样加载段重合。为了简化激光参数筛选过程,本文在给定光斑大小和扫描速度的前提下,对激光功率进行了筛选。由于2A12 铝合金试件只有5 mm 宽,为了使光斑均匀辐照试件表面,同时防止光斑边缘热效应可能烧毁测温热电偶,因此确定选用外径为4 mm、内径为2.6 mm 的环形光斑。激光扫描速度越小,材料表面与中心层的温差就越小,因此选用较小的扫描速度(1.25 mm/s)。一般来说,加热温度低于材料初始再结晶温度时,不会发生组织变化。以2A12 铝合金和包铝层材料的再结晶温度作为上限,对激光功率进行了筛选,选取57、61、64、67、95、115 W 等6 组功率进行测温实验。实验采用光纤激光器和环形光斑对弯曲试样上表面进行激光扫描。扫描前,用酒精擦拭干净试样表面的油污,并烘干,其目的是防止油污等影响材料表面对激光的吸收。为了验证激光辐照消减残余应力方法可行,并在功率变化范围内对比较低功率和较高功率作用分别对残余应力分布、材料微观组织的影响,最终选择出2 组去应力工艺参数(见表2)。在试样外表面,沿中心线间隔均布的5 个点上(点间距5 mm),用高温胶粘结热电偶,采用HOIKI 温度数据采集仪监测激光扫描过程中试样外表面温度的变化情况。

图2 激光扫描路径Fig.2 Laser scanning path

表2 激光应力调控工艺参数Tab.2 Laser processing parameters for residual stress relaxing

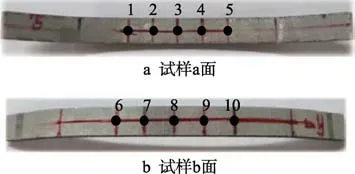

为了对比激光作用前后残余应力分布的变化情况,在试样加载段上下两表面各选取5 个点作为应力测试点(如图3 所示,图3a 为弯曲试样内表面(以下称a 面),图3b 为弯曲试样外表面(以下称b 面))。各测试点间距为5 mm,其中测试点3 和8 分别为a面和b 面的中心点,热电偶丝胶接在测试点1 和5。为试验两种激光扫描工艺,准备了尺寸和加工条件完全相同的两个试样(分别为1#试样和2#试样)。采用X-350A 型X 射线应力检测仪测定激光处理前后两个试样沿弯曲应力主方向(图2 中试样上红色箭头所指y 向)的表面残余应力,测量方法参照GB/T 7704—2017《无损检测 X 射线应力测定方法》,定峰方法采用交相关法。2θ 扫描起始角为143°,2θ 扫描终止角为134°,2θ 扫描步距为0.10°,计数时间为0.5 s,X 光管高压为20 kV,光管电流为5.0 mA,衍射晶面为Al(311)。

图3 应力测试点分布Fig.3 Distribution of stress test points: a) surface a, b) surface b

为了分析激光作用对材料微观组织的影响,在3组试样中心位置垂直激光扫描方向(图2 中x 方向)截取小块试样制备金相试片,依次按400#、800#、1200#、2000#砂纸进行预研磨,然后进行机械抛光。最后采用Keller 试剂浸蚀(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O),吹干后,置于55XA 型光学显微镜下进行金相观察。

2 结果与讨论

2.1 激光辐照前弯曲成形件残余应力分布

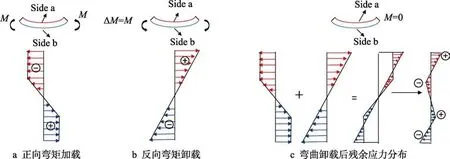

试样加载过程中,a 面受压,b 面受拉,较大的加载位移导致材料发生部分塑性变形。假设材料符合理想弹塑性要求,弯曲加载引起的沿y 向的应力分布如图4a 所示,在薄板横截面上出现部分塑性区时卸载。这相当于把加载弯矩数值相等、方向相反的另一弯矩加于板上[18],它引起的应力分布如图4b 所示,两者的应力分布叠加,即为弯曲卸载后的应力分布,如图4c 所示。最终,a 面为残余拉应力,b 面为残余压应力,残余应力测试结果见表3。试样a、b 面的残余应力呈不对称分布,是因为所选用的材料为轧制铝板,材料沿轧制方向被拉长,沿厚度方向,材料的残余应力分布为表面受压、中心受拉[19]。轧制残余应力与四点弯曲卸载后的残余应力叠加导致a 面的拉应力值减小,b 面的残余压应力值增大。

图4 残余应力形成示意Fig.4 Formation of residual stress: a) positive moment loading; b) reverse moment unloading; c) residual stress distribution after unloading

表3 弯曲试样初始残余应力σy 测量值Tab.3 Initial residual stress measurement σy of bending sample MPa

2.2 不同激光功率作用下铝合金表面残余应力分布变化规律

为了提高2A12 硬铝合金的抗腐蚀性能,通常需要进行包铝处理,即纯铝板放在经过铣面的坯锭两面,借助于热轧焊合形成包铝层。金相观察显示,包铝层厚度均约为50 μm,仅占板材厚度的4%左右。对于层压复合材料而言,基材厚度占比越大,在外力作用下,材料沿厚度方向的应力分布越均匀[20]。因此可以认为,在弯曲过程中,包铝层与基体之间的应力分布是连续的,不存在阶跃。X 射线衍射对于铝合金的有效透入深度约为25 μm[21],因此表3 的测量值为包铝层的残余应力。

对于四点弯曲卸载后的试样,在激光辐照作用下,应力集中区域温度迅速升高,导致材料内部位错运动阻力减小,屈服强度降低,材料塑性流动性增强[22]。温度较高的部位将产生应力松弛,弹性应变能逐步转化为塑性功,残余应力明显消减。纯铝的屈服强度较低,经过加工硬化处理的纯铝屈服强度为150 MPa左右[23]。随着激光辐照,材料表面温度升高,包铝层的屈服极限快速下降,低于材料受到的固有残余应力,导致应力集中区域产生塑性变形,残余应力得到释放。

表4、表5 分别是1#、2#试样各测点残余应力值在不同激光功率下处理前后的变化。通过对比表中的残余应力消减百分比,特别是两组试样b 面应力测试点6—10 的压应力消减百分比,可以看出,随着激光功率提升至95 W,激光功率密度增大。2#试样b 面的热作用增强,导致受热区域材料的屈服极限下降量增大。b 面局部集中的压缩弹性内能更多的转化为塑性功,残余压应力消减百分比大幅度提高,最大达到了77.25%。相比于低功率,整体提升了30%左右。

表4 低功率(67 W)激光处理前后1#试样不同位置残余应力变化情况Tab.4 Distribution of residual stress on points of sample 1 after laser scanning with low power(67 W)

表5 高功率(95 W)激光处理前后2#试样不同位置残余应力变化情况Tab.5 Distribution of residual stress on points of sample 2 after laser scanning with high power(95 W)

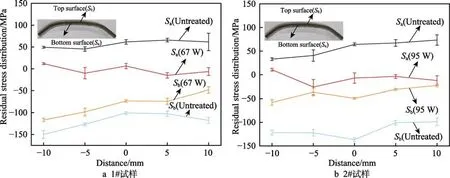

图5 直观展示了试样1、2 所有测试点残余应力值在激光处理后的变化趋势。由图5 可见,在激光处理后,两组试样10 个测试点的表面残余应力总体都有所松弛,即残余应力值有所降低。对比图5a、b 可以明显观察到,随着激光功率的增大,2#试样表面残余应力基本被完全去除。

图5 激光处理后试样表面残余应力分布Fig.5 Residual stress distribution of two samples after laser scanning: a) sample 1; b) sample 2

2.3 激光辐照对材料微观组织的影响

热电偶测得的点1 和点5 的温度随时间的变化曲线如图6 所示。可以看出,各点的温度都随着激光扫描,快速上升至最大值,而后逐渐下降。由于铝合金热导率较高,试样厚度只有2 mm,可以认为,试样a 面测得的温度基本上就是b 面的温度。由于激光应力调控实验采用单向单次扫描方式,所以每一个点对应的只有单次热循环,各点的温度曲线对应单一峰值温度。激光单次扫描完成后,由于没有入射激光而开始冷却,试样的整体温度都呈现快速下降趋势。对比图6a、b 发现,随着激光功率的增大,材料表面接收的热量增大,导致2#试样测温点5 的峰值温度迅速增大到220 ℃,相比1#试样相同位置测温点的峰值温度提高了60 ℃左右。

图6 激光应力调控过程中不同试样测温点温度变化Fig.6 Temperature vs. time for samples during laser scanning: a) sample 1; b) sample 2

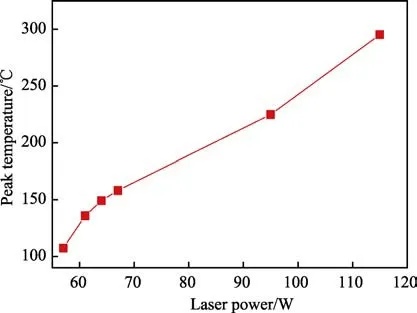

一般来说,峰值温度低于再结晶温度,材料不会发生组织变化。基于前期的测温实验,采用6 组不同的激光功率扫描弯曲试样表面,通过温度数据采集仪测得温度峰值随激光功率的变化曲线,如图7 所示。结果表明,在光斑大小和扫描速度不变的前提下,当激光功率低于115 W 时,激光热作用所导致的材料表面峰值温度低于 2A12 铝合金的初始再结晶温度(290 ℃)[24],同时也低于工业纯铝初始再结晶温度(380 ℃)[25],材料不会发生相变。

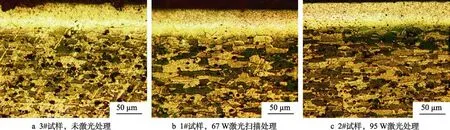

应力调控实验中,较高功率(95 W)下,激光辐照的峰值温度为220 ℃,因此试样在激光应力调控过程中不会发生相变。激光作用前后,试样横截面金相组织照片(白亮区域为包铝层)如图8 所示。对比图8a、b、c 可以看出,激光辐照并未导致材料内部产生相变,但是晶粒有所拉长。这是由于激光辐照表面(b面,如图4c 中所示)主要受到残余压应力的作用,它的释放必然会导致压缩塑性变形,而残余应力作为一种内平衡力,使垂直于激光扫描方向受到拉应力作用,因此沿该方向产生拉伸变形,试样横截面的晶粒被拉长。

图7 测温过程中峰值温度随激光功率的变化曲线Fig.7 Peak temperature vs. laser power during laser scanning

图8 激光处理前后试样横截面的金相组织Fig.8 Microstructure before and after laser scanning: a) sample 3, no laser scanning; b) sample 1, laser scanning with 67 W; c)sample 2, laser scanning with 95 W

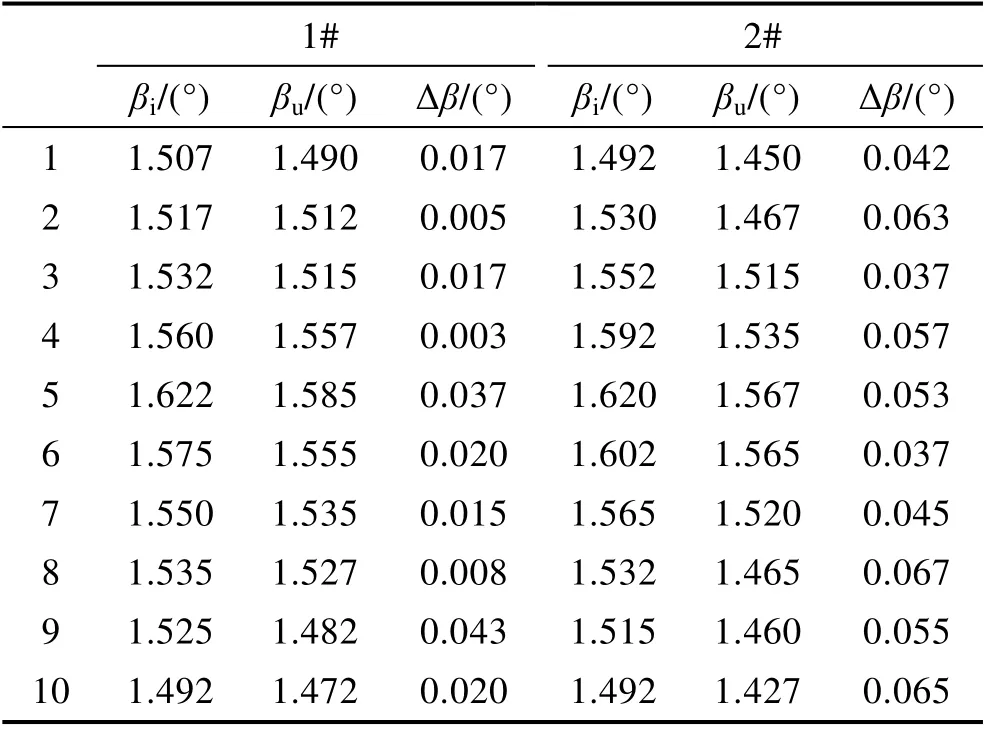

弯曲残余应力的本质是塑性变形部分与弹性部分相互制约的结果,是材料内部晶格畸变的一种体现形式[26]。通过X 射线衍射测得的铝合金(311)晶面的衍射峰半高宽(The full width at half maximum,FWHM),试样初始衍射峰半高宽记为βi,激光处理后的衍射峰半高宽用βu表示,分别对1#、2#试样激光处理前后的半高宽进行作差比较,差值记做Δβ。结果表明(见表6),激光处理后半高宽β 明显下降,随着激光功率的增大,Δβ 增大。半高宽变化通常可以用来表征材料微观组织变化[27](如微观应变和晶粒衍射尺寸),由于X 射线衍射角范围较小,仅就单一峰位的半高宽进行对比分析,谢勒公式计算位错密度变化不再适用。根据Dunn 等人[28]的研究可知,位错密度ρ 与半高宽β 之间的关系式为:

式中:ρ(hkl)为不同晶面的位错密度;β(hkl)为衍射峰的半高宽;b 为材料的伯格斯矢量。通过式(1)计算位错密度的变化,如图9 所示。由图9 可知,位错密度在激光作用下明显降低。对比图9a、b 可以看出,随着激光功率的增大,试样表面的位错密度分布呈现出随激光功率增大而降低的趋势。主要原因是:激光功率增大,试样温度升高,热激活过程增强,位错发生滑移攀升;同时,临界剪应力增大,滑移系增加,位错的滑动阻力减小,变形抗力减小[29-30];温度越高,原子的热振动越剧烈,振动幅度增大,加快了处于畸变晶格的高能量原子回复到平衡位置的速度,使晶格畸变减少,位错密度降低幅度增大。

表6 1#和2#试样激光处理前后半高宽β 变化Tab.6 FWHM of various points on sample 1 and 2 after laser treatment with low power (67 W)

图9 激光处理前后位错密度变化Fig.9 Dislocation density of samples before and after laser scanning: a) sample 1; b) sample 2

残余应力消除的本质途径有2 种:一种是通过施加外力或温度等外界因素,使处于弹性应力状态的部分产生塑性变形,释放残余应力,减少材料内部的残余弹性内能;另一种就是给材料以足够能量,使内部发生畸变的不稳定原子振动加剧,回到平衡位置,从而实现晶格畸变的减少。晶格畸变与材料微观应力相关,晶格排列变化必然会引起微观应力重新分布。由于微观应力与表征微观组织变化的半高宽之间呈一定的比例关系[31],因此可以通过实验所测得的半高宽来计算微观应力值,具体公式见式(2)。

式中:σ 为微观应力;β 为衍射峰的半高宽;θ为布拉格角;E 为弹性模量。通过X 射线衍射测得铝合金(311)晶面的衍射峰半高宽变化Δβ,Δβ 随激光功率的增大而增大。根据表6 可知,在高功率作用下,半高宽变化最大为0.067°。将Δβmax代入公式(2),即可计算出激光扫描前后微观应力变化的最大值仅为7.65 MPa,因此第二种应力消除机制在激光应力调控过程中不占主导作用。

3 结论

1)由于温度升高,激光加热区域金属材料屈服极限大大降低,材料塑性流动性增强。该区域的残余应力值一旦超出屈服极限,就会使得材料发生塑性变形,残余应力得到释放,验证了激光应力调控技术的可行性。

2)随着激光功率增大,材料表面的热作用增强,表面温升加快,材料屈服极限下降幅值增大,导致材料内部压缩弹性内能更多地转化为塑性功,残余压应力消减百分比大幅度提高,达到77.25%左右。

3)根据包铝2A12 硬铝合金相变温度,在给定激光扫描速度为1.25 mm/s,光板外径为4 mm,内径为2.6 mm 的前提下,采用低于115 W 的激光功率进行残余应力调控处理,不会使2A12 铝合金薄板发生组织变化。

4)激光消减残余应力过程产生热效应的同时,会使表面原子吸收能量增加,振动加剧,振动幅度增大,加快了处于畸变晶格的高能量原子回复到平衡位置的速度,使晶格畸变减少,位错密度降低,随着激光功率增加,位错密度下降幅度增大。