纳秒激光对金属清洗着色机理及质量的研究

2021-04-07丁帅帅刘国东黎相孟冯琪渊仝志宏程浩田

丁帅帅,刘国东,黎相孟,冯琪渊,仝志宏,程浩田

(1.中北大学 机械工程学院,太原 030051;2.先进制造技术山西省重点实验室,太原 030051)

不锈钢因其优异性能而用途广泛,为达到美观装饰效果,彩色不锈钢[1]应运而生。现有彩色不锈钢制作工艺(电镀、水镀、氟碳漆、喷漆)[2]会对环境造成一定程度的污染,并且无法在金属表面留下清晰的彩色图像,加工工艺控制不易,误差较大。市场对寻求高精度、高质量、无损害的加工方式提出了要求,而激光加工使以受控方式局部加热金属表面成为可能,它具有高精度、无机械接触式、无工业废水[3-4]的优势。使用一定参数组合在金属表面打标,会形成氧化层使金属表面呈现出不属于金属本色的其他颜色,这就是近些年出现的激光着色[5],它是一种表面处理技术[6]。自激光着色技术现世以来,国内外学者用飞秒和纳秒激光器对金属着色时颜色与参数的相关规律及其着色原理做了大量研究。A. Andrey 等[7]用飞秒激光在金属和半导体表面实现了彩色标记。M. S. Ahsan 等[8]用飞秒激光诱导的周期性微纳米结构证明了在不锈钢表面可以着色。李阳博等[9]用飞秒激光实现了在不锈钢表面着色,并用色差计算不同入射角度下样本颜色的差异。柏锋等[10]用硅材料表面着色为例,阐述了飞秒激光着色原理:材料表面加工的周期性纳米条纹结构在光的干涉、衍射下呈色。黄天琪等[11]利用纳秒激光器,通过试验获得了不锈钢表面不同颜色所对应的最佳激光工艺参数。李云龙[12]用纳秒激光器在金属钛表面进行着色实验,并对着色质量、均匀性等进行详细分析。高鸿志等[13]以钛和不锈钢为例阐述了纳秒激光着色原理:一是氧化物自身颜色所致;二是表面生成氧化物薄膜,薄膜干涉致使产生颜色。

国内外学者研究表明,纳秒激光与飞秒激光均可在金属表面实现优质且稳定的着色,但其着色机理不同:飞秒激光以其独特的“冷”加工特性,在金属表面诱导周期性的微纳米结构,依光学原理呈色;纳秒激光主要是依据激光的热效应,在材料表面形成氧化膜或生成氧化物,从而达到着色目的。目前各学者的研究对象多为已处理的光洁金属表面,此研究存在应用范围狭隘和颜色呈现多变[9]两个不足之处。为增大其应用价值,本文做了在有污垢和锈蚀层的金属表面进行激光着色的相关研究,一道工艺在达到着色目的的同时,实现对材料表面的清洗,并针对颜色呈现随观测角的变化而多变的问题提出相应的解决方案。

本文选用有锈迹的304 不锈钢为研究对象,从仿真到试验进行逐步分析:激光对金属的清洗着色实质属固体传热,建立固体传热与几何变形的耦合场物理模型,模拟参数与烧蚀损伤的关系,为研究纳秒脉冲激光清洗着色及其工艺参数的选择提供参考依据;在有锈蚀层的材料表面实验获得效果较好的着色样本,分析微观形貌与能谱,评估清洗质量,分析着色原理;探究粗糙度对着色样本颜色呈现的影响机制。

1 着色原理及其理论模型

纳秒激光清洗着色属于热加工[14],在热力学作用下使材料发生氧化作用,形成氧化物薄膜,光的薄膜干涉作用[15],使得金属呈现出不同于其本色的颜色。纳秒激光着色属于激光烧蚀的范畴,符合烧蚀理论[16]:激光辐照到材料表面,入射光子吸收电子自由度,导致热载流子气体的形成,并最终通过声子的重复发射将其能量传递给离子,电子和声子之间的平衡在整个加热阶段可以看作是涉及准热力学平衡的慢热过程。在材料吸能与激光的强耦合作用下,固体材料发生相变,形成亚稳态液体的熔融物质,在其内部气泡均匀成核,气泡的破裂促使发生相爆炸[17],形成烧蚀孔洞。

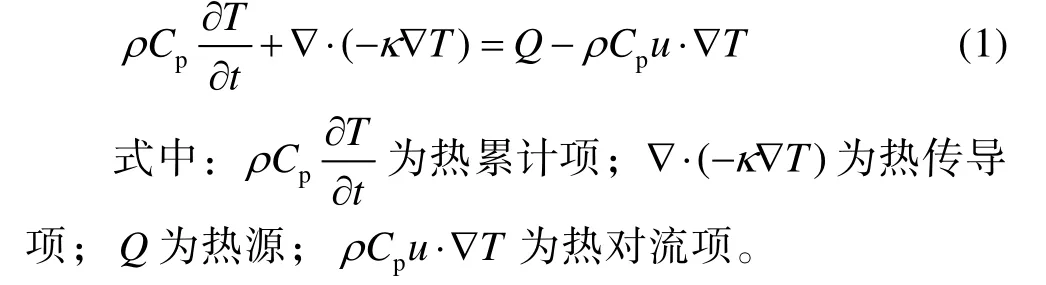

纳秒激光对有锈蚀层304 不锈钢的清洗着色过程是一个固体传热、相变传热与几何变形耦合的复杂物理过程[18-19],为更清晰突出所需的模拟结果,将模型进行简化,在烧蚀模型建立过程中假设:(1)着色过程中所有材料为连续且各向同性;(2)材料对于激光的吸收率恒定,不随相变而发生改变;(3)锈蚀层与基体之间完全传热;(4)不考虑微观粒子对其影响;(5)考虑与空气流体的对流作用。在上述假设基础上得到其传热方程(1)。

模型中的物理场为固体传热,主要涉及到3 种传热机制—热传导、热对流、热辐射,为了体现参数对烧蚀深度的影响,加入几何变形的物理场进行耦合,以模型在法向(Z 方向)的几何变形体现材料的烧蚀深度。在模拟中需要设置的边界条件如下所述。

1.1 固体传热物理场

各边界的初始温度条件为:

热源以激光能量密度[22]的形式同时以一定的路径辐照到材料表面,其辐照条件见式(4)[23]。

式中:L 为激光能量密度;α 材料的吸收率;P为平均功率;r 为光斑半径;v x 为光斑横向移动速度,即激光扫描速度;v y 为激光纵向移动速度。周期性脉冲激光的表达由高斯热源[24]与矩形波解析形成的单位周期函数组合的方式实现,如图1 所示。

另外,从文义上对中国专利法的权利用尽规则进行解释,也解释不出这种根据买卖双方的合同来决定是否适用第69条(一)的意思。这一条只说了对“售出后”的产品的使用、许诺销售或销售不再视为侵权,从一般理解上,要把这一表述做如下的解释是很牵强的,即:如果售出时有限制性条款,则因为发生了专利默示许可而不视为侵权;如果没有限制性条款,则因为发生了权利用尽而不视为侵权。而这正是这些区别适用理论者企图赋予这一条的意思。

1.2 几何变形物理场

各方向初始位移条件为:

单点烧蚀深度材料表面脉冲能量的大小和材料属性相关,其深度表达式为:

式中:L 为广义热通量;ρ 为材料的密度;H 为材料的升华热。

在固体传热与几何变形的耦合物理场中要保持相同的初始值,否则会造成数据计算不收敛,从而出现错误。

图1 移动的周期性脉冲激光的表达Fig.1 Expression of moving periodic pulse laser: (a) Gaussian heat source, (b) unit matrix, (c) the periodic function of the unit impulse

2 数值模拟与结果分析

2.1 有限元模型的建立

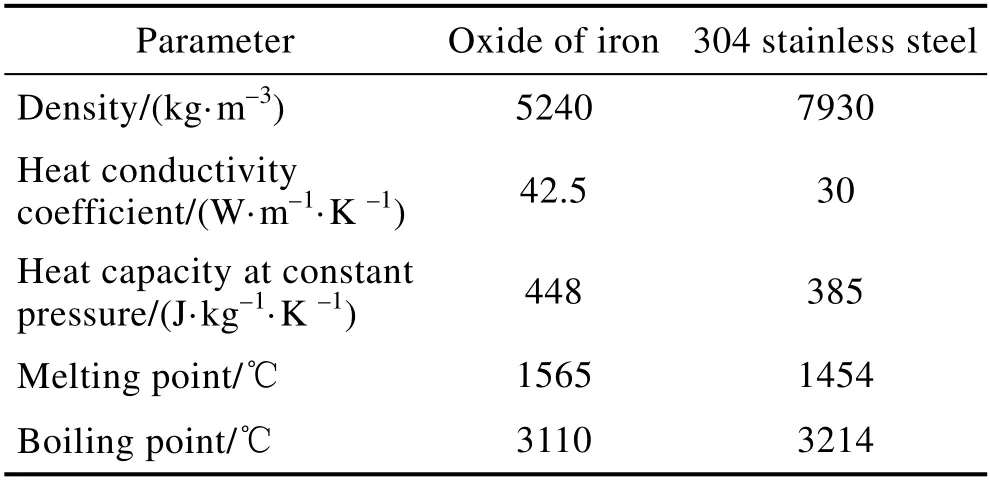

激光清洗着色的有限元模型如图2 所示,该模型由15 mm×15 mm×0.01 mm(0.005 mm)的氧化铁锈蚀层和15 mm×15 mm×1 mm 的304 不锈钢基体组成,激光沿箭头方向在锈蚀层表面做单道扫描,能量以热传导的方式传递给不锈钢基体材料,为准确描绘传热的相关信息,需对材料相关参数进行设置,如表1 所示。计算结果的精确度与网格划分密切相关,锈蚀层模型的横向尺寸与纵向尺寸比例悬殊,若采用常规的四面体网格划分会大大增加计算量,此处采用“扫掠”网格的方式进行网格划分[25]。

图2 锈蚀层与基体的有限元模型及网格划分Fig.2 Finite element model and meshing of rust layer and substrate

表1 锈蚀层和基体的相关热参数Tab.1 Related thermal parameters of rust layer and substrate

2.2 仿真与结果分析

2.2.1 随时间变化温度场的分布

在激光着色氧化铁锈蚀层的单道扫描仿真过程中,Y 坐标不动,脉冲激光沿X 方向以 vx的移动速度进行匀速扫描,取激光平均功率为20 W,扫描速度为500 mm/s,光斑直径为0.05 mm,频率为20 kHz。取t/4、t/2、3t/4、t 时刻(t 为单线扫描的总时间)温度场的分布,如图3 所示。

从图3 中观察可知,锈蚀层表面温度分布变化的动态变化过程:距激光光斑中心区域越近,其温度越高,光斑中心位置温度最高,趋于光斑边缘区域温度愈低,因此图3 中激光清洗过程温度场分布符合激光高斯热源分布。激光脉冲宽度较小,其加热具有极热骤冷的特性,因此整个加工过程中温度呈线性分布,并且仿真过程中可以清晰保留的烧蚀温度分布只有一部分。这是因为氧化铁的传热系数较高,对流与辐射散热较快,随着时间的推移,已烧蚀区域温度以较快的速度降低。对比4 个时刻温度分布图可看出,整个烧蚀过程中,最高温度在3480 ℃附近,超过氧化铁的熔化气化温度,达到清洗着色条件的基础温度。

2.2.2 扫描速度对烧蚀深度的影响

图3 在仿真过程中t/4、t/2、3t/4、t 时刻被加工表面温度场的分布Fig.3 Distribution of surface temperature field processed at t/4, t/2, 3t/4 and t in the simulation process

激光能量以能量密度的形式辐照在材料表面,由其高能量使得材料表面发生相变,从而实现加工目的。在平均功率的条件下,辐照能量的大小可由光斑重叠率来衡量,光斑重叠率ε[26]的计算公式如(8)所示。

式中:v 为扫描速度; f 为重复频率;D 为光斑直径。由式(8)可得光斑重叠率与扫描速度、激光频率成反比,与光斑直径成正比,故辐照能量也与相关参数有同样的比例关系。

在已有的激光着色不锈钢、钛合金等材料的实验中发现,纳秒激光着色金属时,以某一定功率,调节扫描速度,与相应的扫描间距和激光频率相耦合的组合参数,可以达到较好的着色效果。因此,定功率下扫描速度对烧蚀深度影响的仿真研究对激光着色实验的指导具有实用意义。清洗着色首先需要满足对锈蚀层的清除,在温度达到其熔化温度即可产生烧蚀,由此得到不同扫描速度下的烧蚀深度,如图4 所示。分析图4 中不同扫描速度下的激光烧蚀深度可知,扫描速度为1000、500 mm/s 时,烧蚀深度较小,未能实现对锈蚀层的较好清理;v=250 mm/s 时,光斑重叠率增大,能量密度升高,烧蚀深度加大,基本达到对锈蚀层的清理,并且温度场明显扩散至基体;v=125 mm/s 时,高能量密度致使锈蚀层完全去除并且对基体产生微量烧蚀。由着色参数对烧蚀深度影响的仿真,指导着色参数的大概范围。以小的烧蚀损伤实现多彩着色,是高质量着色追求的目标,因此需要对参数进行调整优化,以实现清洗着色。

图4 P=14 W 时不同扫描速度下的烧蚀情况Fig.4 Ablation when P=14 W and the scanning speed is 1000, 500, 250 and 125 mm/s, respectively

3 实验及结果分析

3.1 清洗着色验证实验

用纳秒激光设备,在有锈迹的不锈钢板表面进行清洗着色试验,影响着色效果的主要参数有激光功率(P)、扫描速度(v)、扫描次数(n)、扫描间距(f)、离焦量(h)、频率(f)。大量试验之后,在着色参数P=14 W、n=1、f=0.01 mm、h=4 mm、f=20 kHz、h=4 mm时,调节v,同一光源、同一入射角、同一角度拍摄,得到如图5 所示的颜色样本。

清洗着色的质量与呈色原理可由其表面微观形貌与元素含量的改变表征,通过扫描电子显微镜(SEM)和X 射线能谱仪(EDS)进行测量,得到未加工材料、蓝色样本、绿色样本、红色样本表面形貌结构与元素含量,如图6 所示。

图5 其他参数一定而扫描速度不同的着色样本Fig.5 Coloring sample when other parameters are certain and the scanning speed is 380 mm/s, 240 mm/s, 125 mm/s and 75 mm/s,respectively

图6 各样本微观形貌图和表面能谱图Fig.6 The microscopic morphology diagram of each sample, and the surface energy spectrum diagram of each sample: (a)uncolored, (b) blue, (c) green and (d) red

通过对比图6 中各色样本的微观结构图可知,未着色材料表面存在极为明显的表面裂纹和锈蚀物,而已着色表面平整。这是光斑重叠加工导致的结果,光斑重叠是能量叠加的体现,光斑区内材料发生熔融、重铸,扫描间距为0.01 mm,光斑直径为0.05 mm,相邻路径的烧蚀产物对前加工路径所造成的烧蚀损伤的填充,致使无沟壑结构产生,形成高质量微观平面。

表面锈蚀层(Fe2O3)清除情况可由氧含量的改变来体现。因铬元素的存在使不锈钢具有防锈的性能,在其使用过程中不锈钢中铁元素与氧气发生反应产生Fe2O3锈蚀物,结构疏松的Fe2O3会导致材料生锈过程加剧。激光清洗着色要达到防锈目的:激光能量聚焦材料表面产生高温,高温诱导产生铬的碳、氧等的化合物薄膜,三色样本中,蓝色样本的激光能量最低,但其表面已无氧,氧含量的变化表征表面锈蚀层完全清除,结合仿真情况可知,辐照能量更高的红、绿样本,材料表面的锈蚀层也已被清除干净,并且新的碳、氧化合物薄膜的形成,隔绝铁元素与氧的接触,具有防锈蚀功能。

纳秒激光着色金属的原理有薄膜干涉显色和物质成分显色两种。就已实现清洗的蓝、绿、黄样本的氧含量进行分析:蓝色样本氧含量为无,无氧化物产生,但高温条件会诱导金属产生碳化物,Cr、Mn、Ni、Fe 等元素的碳化物中并无蓝色物质产生,但在材料表面会形成一层碳化物薄膜,故蓝色样本的呈色原理为薄膜干涉显色;红色样本氧含量为绿色样本氧含量的2 倍,不锈钢中的铬元素在空气中受热产生红色氧化物CrO3、绿色氧化物Cr2O3,样本颜色的呈现与氧化物生成物的颜色相同,虽也形成氧化物与碳化物薄膜,但红样本与绿样本的呈色原理以氧化物成分呈色为主。

3.2 不同粗糙度材料表面着色

取两块尺寸为50 mm×50 mm×1 mm、表面粗糙度值(Ra)分别为0.2 μm 和3.2 μm 的304 不锈钢板,将其放置在潮湿环境中,并定期喷洒质量分数为5%的盐水,一段时间后获得光滑且有锈蚀物的304 不锈钢与粗糙且有锈蚀物的304 不锈钢,对所获得的两种材料分别进行着色实验,参数调节得到多种色彩。针对两种材料上的各个着色样本:在同样的光源下,以样本所在平面为参考平面,相机距离样本200 mm,相机和样本所在的直线与参考平面所呈角度为观测角,在不同观测角位置处进行拍摄,得到图7 结果。

图7 不同观测角度下不同粗糙度材料表面着色样本的效果图Fig.7 Effect diagram of surface coloring samples of different roughness materials with the observation angle of 30°, 60° and 90°respectively

在Ra=0.2 μm 的金属材料表面所得①②③④4 种颜色的样本,各色样本颜色的呈现,随着观测角度的变化呈现比较大的差异;而在Ra=3.2 μm 的金属材料表面所得⑤⑥⑦⑧4 种颜色的样本,各样本颜色的呈现随着观测角度的变化并无明显变化。

自然界中物质颜色的呈现取决于该物质对光波的反射情况,某一颜色的样本,其本身颜色并不随观测角的改变而改变,但由于金属表面光滑程度不同,光照射到表面的反射情况有异,导致所呈现的颜色有偏差。Ra=0.2 μm 的表面属粗糙度等级为10 的光面,平行光照射到样本表面,光线发生规律性反射,反射后的光线也相互平行,并且反射角与入射角相等。样本将其本身颜色的光波反射入人眼,只有在有反射光的角度系内才可以看到较为鲜艳的样本颜色,其他角度观察时,只能看到较暗的颜色,从而导致随观测角的变化样本色差较大。Ra=3.2 μm 的表面属粗糙度等级为6 的半光面,当一束平行的入射光线射到样本表面时,表面会把光线向四面八方反射,所以入射线虽然互相平行,由于各点的法线方向不一致,造成反射光线向不同的方向无规则地反射,反射角度范围广,各角度都可得到来自样本的反射光,故随观测角的变化样本色差较小。

综上可得:用纳秒激光对金属进行着色,在光滑金属表面着色,所获颜色随观测角的变化色差较大,而在半光滑表面着色,所获颜色随观测角的变化色差较小,光滑与半光滑粗糙度界限为Ra=0.8 μm,为确保满足视觉效果,可对光滑表面进行磨砂处理,增大表面粗糙度至Ra>1.6 μm。

4 结论

1)模拟了不同时刻下的温度场分布,可看出激光温度场的分布符合高斯热源的分布。在扫描过程中,由于材料传热系数较大,散热快,只能在正在加工位置的某一段区域留下其加工时的温度场,早前加工位置已完全冷却。

2)模拟了不同扫描速度下激光清洗着色温度场的分布以及对锈蚀层烧蚀深度的影响,仿真发现,能量密度增大,材料表面烧蚀深度逐渐加深,不同仿真参数下的烧蚀深度,对着色实验参数的调控具有重大的指导意义。

3)经实验证明,纳秒激光可实现对有锈蚀层的304 不锈钢的清洗着色,并且其着色的呈色原理与能量相关,以某一能量密度为界限,分氧化物呈色和薄膜干涉呈色两种,两种机理都与生成物相关,氧化物呈色是生成物本身颜色起主导作用,而薄膜干涉呈色则是光学显色起主导作用。

4)粗糙度较小的表面,着色颜色的呈现受观测角的影响较大,可通过改变材料表面粗糙度,使Ra>1.6 μm,获得受观测角影响较小的着色样本。