基于热喷涂界面微纳结构设计的涂层力学性能研究进展

2021-04-07李乔磊宋鹏黄太红邓春明孙晓峰

李乔磊,宋鹏,黄太红,邓春明,孙晓峰

(1.昆明理工大学 材料科学与工程学院,昆明 650093;2.中国科学院金属研究所 师昌绪先进材料创新中心,沈阳 110016;3.中国科学技术大学 材料科学与工程学院,沈阳 110016;4.广东省新材料研究所,广州 510651;5.陆军装甲兵学院 装备保障与再制造系,北京 100072)

热喷涂是一种将材料沉积到机械零部件表面以形成保护性涂层的技术[1]。已广泛应用于机械零部件上,尤其是在汽车[2]和航空[3]行业中的高温自润滑、防滑耐磨、高温隔热和防腐等领域。在各种热喷涂技术中,大气等离子喷涂(APS)由于其火焰温度高、制备的涂层致密等优点,被广泛应用于制备陶瓷涂层[4]。此外,由于金属基体与陶瓷涂层的热膨胀系数差异过大,通常在基体与陶瓷涂层之间制备金属/合金粘结层,从而改善基体与陶瓷涂层之间的应力梯度[5-7]。涂层内的残余应力会对涂层的力学性能和服役寿命产生较大影响[8]。在服役过程中,经常在金属粘结层与陶瓷层的界面处发生开裂和剥落,最终导致涂层的整体失效[9-11]。因为金属/合金粘结层与陶瓷涂层材料的晶格结构差异较大[12],会产生较大的热膨胀系数[13-15]和力学性能[16]差异。因此粘结层与陶瓷层界面的力学性能直接决定了整个涂层材料体系的服役寿命,其界面问题遏制了热喷涂陶瓷涂层更加广泛的应用。随着现代先进装备的服役温度越来越高、条件越来越复杂,且对其长寿命和高可靠性的要求日益苛刻,所以对热喷涂陶瓷涂层与粘结层界面力学性能的系统研究和界面结构的设计显得尤为重要。此外,界面裂纹都是从微观界面孕育并沿涂层缺陷和宏观界面进行扩展,最后导致涂层剥落、失效,所以制备高性能复合涂层要从界面微纳结构开始设计和调控。

1 金属粘结层-陶瓷层界面的微纳结构对力学性能的影响

热喷涂涂层界面的力学性能受涂层内片层间微观界面的结构和扩散、粘结层与陶瓷层的宏观界面结构和缺陷的影响。此外,涂层微米-纳米复合结构也会对微观界面的力学性能和界面的结合方式产生较大影响(本文把涂层内片层间的微观界面结构、粘结层与陶瓷层的宏观界面结构和微米-纳米复合涂层结构统称为涂层微纳结构)。热喷涂金属粘结层与陶瓷涂层多以机械嵌合的方式结合[17-18],改善粘结界面力学性能的研究都围绕着界面微观结构的调控(元素扩散[19-20]和缺陷演变)、宏观界面结构的设计(钉扎界面[21]和连续梯度过渡界面[22])及其涂层材料的优选等方面。本章节综述和分析了微观界面及元素扩散、微米-纳米复合的宏观结构、连续梯度过渡的宏观界面结构、涂层缺陷对涂层界面力学性能的影响,提出了其中存在的问题以及随着技术发展,人们对界面研究提出的新要求,以期望为后续界面的研究提供一定的借鉴、指导。

1.1 微观界面与扩散对界面力学性能的影响

热喷涂金属-陶瓷界面的力学性能与界面的微观结构、元素扩散等密切相关。其中微观界面对力学性能的影响一直是研究的一项难点,最常用的方法是利用微悬臂梁弯曲技术测试涂层微观界面的弹性模量和断裂韧性。微型悬臂由聚焦离子束加工而成,其中心臂平行(平行界面)或垂直(垂直界面)于粘结层-陶瓷层的界面。利用不同取向的中心臂可以直接测量平行界面和垂直界面的弹性模量和断裂韧性。有研究使用微悬臂梁弯曲技术测试了大气等离子喷涂(APS)制备的NiCoCrAlY-YSZ 热障涂层的弹性模量和断裂韧性[23],其平行界面和垂直界面的弹性模量具有较大差异,这表明APS 制备的NiCoCrAlY-YSZ 在微观尺度上的力学性能呈各向异性。平行界面具有较低的断裂韧性,这种较低的断裂韧性反映了高缺陷的金属-陶瓷片层界面在微尺度上对于短裂纹的弱抗断裂能力。通过微悬臂梁弯曲测试技术,能较好地分析微观界面和界面元素扩散对微尺度界面力学性能的影响。

大量对金属-陶瓷涂层界面扩散和界面反应的研究表明,界面扩散和界面反应能促进涂层界面的冶金结合。利用热喷涂技术在Fe 基体表面喷涂NiAl 粘结层,进行1000 ℃热处理,对界面元素进行电子探针X 射线显微分析(EPMA),发现界面上Fe、Ni 元素发生明显扩散(图1)[24]。此外,在热-应力的共同作用下,金属(Cu)粘结层与陶瓷层(Al2O3-40wt.%TiO2)形成了包含Al2O3、TiO2、Al2TiO5、富Al、富Ti、富Cu 颗粒的界面耦合层[25,26](如图2 所示),实现了金属粘结层与陶瓷层的冶金结合。进一步利用合金粘结层高温易氧化的特性,在低氧含量的气氛中热处理,使合金(FeCrAl)粘结层与陶瓷层(Al2O3-40wt.%TiO2)在涂层内部和界面缺陷中原位形成条状Al2O3钉扎的界面(如图3 所示)[21]。在热处理过程中,界面附近先生成的Al2O3阻碍了后续氧的进入,形成了从陶瓷层到基体,氧化物含量逐渐降低的趋势,从而形成了梯度弹性模量粘结层[27]。氧化物钉扎界面缓解了由陶瓷与合金材料原子间键合方式的差异而导致的界面粘结问题,界面扩散层的出现促进了热喷涂涂层界面的冶金结合。

图2 Cu/陶瓷涂层界面热-应力共同耦合作用形成的界面耦合现象Fig.2 Interfacial coupling formed due to the thermal-stress mutual coupling action of the Cu/ceramic coating interface

图3 热喷涂FeCrAl- AT40 双层原位氧化物钉扎界面微观结构[21]Fig.3 Microstructure of thermal spraying FeCrAl-AT40 double layer in-situ oxide pinning interface[21]

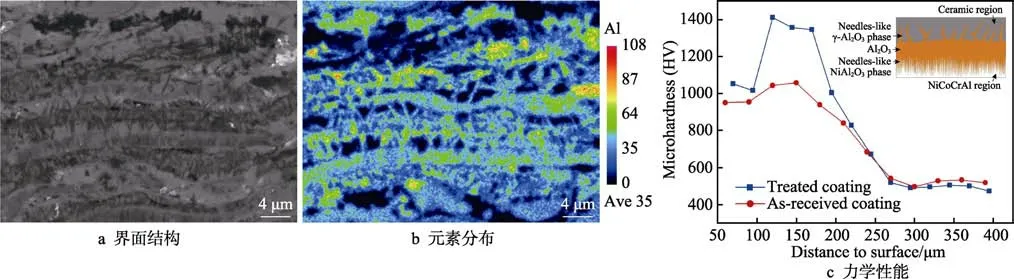

利用大气等离子喷涂技术制备从NiCoCrAl 粘结层到Al2O3-40wt.%TiO2(AT40)陶瓷层成分连续梯度过渡的涂层,在空气中进行800 ℃/600 h 的高温处理后,梯度区域的合金片层与陶瓷片层之间发生了明显的Al 和O 元素的扩散,并在界面上形成了向合金片层生长的针状富Al 陶瓷相(如图4a 和b 所示)[28]。涂层的显微硬度明显得到了改善,针状相提高了涂层片层界面的力学性能(如图4c 所示)。界面原位针状相在涂层内部形成了互锁的网状结构,当涂层中发生裂纹扩展时,该结构会使裂纹发生偏转或阻碍裂纹进一步扩展,从而导致涂层表现出较高的抗裂纹扩展能力。

图4 在空气中经过800 ℃/600 h 高温处理后的NiCoCrAl-AT40 梯度涂层[28]Fig.4 NiCoCrAl-AT40 gradient coating treated in air for 600 hours under 800 ℃[28]: a) interface structure; b) element distribution;c) mechanical properties

界面元素的扩散和反应对材料不总是有利的,界面反应有可能会生成脆硬相,且界面元素扩散可能会影响界面两侧材料的元素分布,从而改变两侧材料的性能。为了减弱陶瓷材料与金属界面反应产物对界面力学性能的不利影响,使用Ti-Nb 夹层将TiC 金属陶瓷与不锈钢06Cr19Ni10 进行脉冲加压扩散粘结(IPDB)[29]。在890 ℃/2~10 MPa 的脉冲压力下,仅通过4~12 min 便成功完成粘合,与传统的扩散粘结方法相比,显著缩短了粘合时间。微观结构表明,反应区中存在饱和α-Nb 相、(β-Ti,Nb)相和Ni 在(α+β)-Ti 中的固溶体。当接头粘结10 min 时,可获得110 MPa 的界面剪切强度,表明该方法可以实现合金与陶瓷的牢固冶金结合。在剪切应力作用下,接头裂纹以脆性断裂的方式沿残余的Ti/(α+β)-Ti 界面延伸,直至TiC 陶瓷内部才停止扩展。

1.2 宏观结构与缺陷对界面力学性能的影响

在陶瓷-金属/合金粘结层界面的研究中,通过机械加工的方法改变金属/合金粘结层表面的粗糙度和加工纹理,这是改变界面应力状态最常用的方式[17-18]。不同表面粗糙度对喷涂粉末沉积特性的影响是宏观界面结构对界面力学性能的影响研究中的关键问题,利用有限元模拟和实验相结合的方式,得出了不同硬度材料的最佳粗糙度组合[30]。通常基材的粗糙化会提高界面结合系数(界面结合系数由沉积时的界面温度、接触时间和接触面积等结合因子的组合函数表示[30]),但粗糙度的峰与谷高度差过大,会在界面上引入缺陷,所以峰与谷平均高度差必须小于粉末的平均尺寸。结合显微图片和有限元模拟,得到界面结合系数,可知基体表面粗糙度显著影响涂层界面的粘结特性和力学性能,但粗糙度与界面的粘结性并未呈现出严格的正比关系,不同的喷涂材料随着粗糙度的变化会出现不同的粘结强度峰值。为了获得更好的涂层界面粘合强度,在准备基体材料时,应考虑不同涂层材料的硬度和喷涂特性,通过喷砂压力、砂粒粒度和喷砂时间来获得合适的基体表面粗糙度。此外,可在陶瓷涂层-粘结层界面处创建三维网格结构,来改善APS 制备的热障涂层陶瓷层与粘结层界面的耐久性[17]。经过热循环氧化试验,不带网格结构样品的散裂程度(散裂程度定义为散裂面积与涂层总面积之比)超过50%,带网格结构样品的陶瓷层与粘结层界面的散裂程度为5%~10%,这表明网格结构可以有效地提高热喷涂热障涂层粘结层与陶瓷层界面的抗裂纹扩展能力,从而使界面粘结强度得到改善。

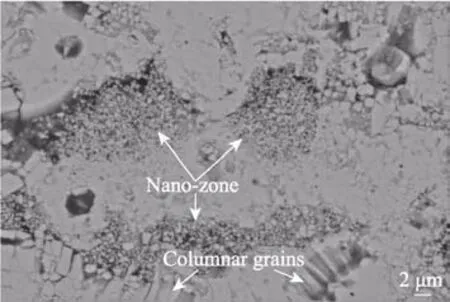

从宏观结构和缺陷控制两个方面来看,改善金属粘结层-陶瓷涂层的界面力学性能无外乎从陶瓷层、粘结层及其界面结构设计三个方面出发。其中最为常见的是陶瓷涂层界面结构设计,可减小陶瓷层与金属粘结层之间的力学性能差异;效果较为明显的是用纳米复合粉末制备的陶瓷涂层,没有典型的层状和柱状晶结构[31],该结构的形成主要归因于纳米复合粉末细小的组织和均匀分布的化学成分,使涂层的强度和抗裂纹扩展性能得到了提高[32]。传统陶瓷涂层的片层结构以柱状晶为主,柱状晶的边界容易发生裂纹扩展,导致涂层失效(图5)[33]。纳米涂层由纳米尺度的颗粒构成,涂层结构更加致密,可以有效地防止裂纹通过柱状晶和未熔颗粒的边界扩展,提高了涂层的粘结强度和抗裂纹扩展能力[34-36]。现阶段比较常用的是引入纳米颗粒的方法,即在传统喷涂涂层粉末中掺杂纳米粉末,制备微米-纳米复合涂层。这极大地提高了涂层的断裂韧性,使其表现出较好的力学、隔热等性能,与金属粘结层能更好地匹配,提高界面粘结性。掺杂纳米粉末制备微米柱状结构-纳米颗粒复合涂层的方法,对粉末制备工艺和热喷涂送粉设备提出了较高的要求。随着新材料的出现,现阶段出现了在热喷涂涂层中引入纳米颗粒的新方法。一种是利用非晶材料高温易晶化的特性,通过热诱导非晶涂层部分晶化,从而在涂层中引入合金纳米颗粒[34];另一种是利用MAX 相陶瓷在热喷涂过程中易于分解和氧化的特性,在陶瓷涂层中引入大量的陶瓷纳米颗粒[35-36]。

图5 微米-纳米结构复合涂层的微观结构Fig.5 Microstructure of micron-nanostructured composite coatings

通过在热喷涂涂层中引入纳米颗粒,可实现对界面缺陷的调控。热喷涂过程中,粉末材料被熔化并被加速,撞击基材时迅速冷却,形成薄饼状的片层,这些“饼状”片层连续堆积,形成涂层[38]。因此涂层存在大量裂纹,并具有其他微结构特征,例如层间缺陷、球状孔(由于不完全的接触和部分熔融的颗粒)、层内微裂纹(由于应力松弛)和边界裂纹[39]。这些微观结构特征使涂层的有效性能(例如热导率和弹性模量)明显下降,而界面上存在的缺陷更加明显地影响了涂层的粘结性。多孔的微观结构导致在喷涂方向和纵向方向上的有效热导率和弹性模量显著降低,降低幅度随孔隙率增加而增加。其中由于孔隙和微裂纹等缺陷导致的涂层有效特性降低幅度,占涂层全部性能降低幅度的40~75%;孔隙对导热系数和弹性模量的影响差异较大,使弹性模量下降更加明显,但对涂层的各向异性效应影响相对较小,一般沿喷涂方向和纵向方向差异约为2~8%[39];片层界面的影响导致涂层性能降低约占有效总性能的25~60%[39],对于具有高片层界面密度的涂层影响更大。此外,片层界面阻碍了传热和力传递,相比于弹性模量,片层界面对导热性的影响更大。所以,在定义等离子喷涂涂层的特性时,片层界面与孔隙率同样重要。

由于喷涂过程中外部环境和喷涂参数的影响,等离子喷涂涂层经常具有孔隙、微裂纹和未融颗粒等微观缺陷。这些微观缺陷破坏了涂层结构的完整性,并使涂层的机械性能和应力分布与块体材料完全不同。有研究者利用热喷涂技术对潜在的热障涂层材料(La2Zr2O7)进行制备,并对其高温服役状态下的孔隙率、二维孔隙密度和机械性能的变化进行了研究[40]。通过实验和仿真得知,二维孔隙极大地影响涂层机械性能的变化,热循环测试过程中,自愈的二维孔隙增大了裂纹扩展的驱动力,这是陶瓷层脱落和开裂的主要原因。深入理解和控制二维孔隙演变,是调控陶瓷-金属复合涂层及界面力学性能的一种非常有效的方式,从而有研究者从二维孔隙的孔径、形状和取向等因素对热喷涂陶瓷涂层机械性能影响的角度进行研究[41]。对热喷涂制备的Al2O3-TiO2陶瓷涂层的孔径和形状进行统计,并辅助建模,对嵌入随机放置不同大小、形状孔隙的陶瓷涂层模型进行有限元分析,并对涂层进行应力加载,以确定沿喷涂方向和纵向的有效弹性模量。由显微压痕测试估算的弹性模量具有较大的变化,证明压痕影响区内的孔隙形态对压痕的响应和弹性模量结果有明显的影响。等离子喷涂8%Y2O3稳定的ZrO2(8YSZ)热障涂层内部微结构(尤其是孔隙)的深入分析就显得尤为重要[42],并通过图像处理技术结合分形理论对8YSZ 热障涂层内部微观结构进行了综合分析。通过压痕法测试8YSZ 涂层的机械性能,并利用有限元模拟三种不同涂层微观结构模型的应力分布,表明等离子喷涂技术制备的8YSZ 热障涂层具有典型的分层结构,并包含大量微观缺陷(微裂纹和孔隙),这些孔径在涂层中的分布服从对数正态分布,涂层内部的孔径集中在1~10 µm[42]之间。随着高温氧化时间增加,陶瓷层中孔的平均直径会明显减小,孔隙率会急剧下降。延长高温氧化时间,陶瓷层逐渐致密化,内部孔隙结构规则化,涂层硬度明显上升,弹性模量急剧增大[42]。

大量关于热喷涂涂层界面和缺陷的研究表明,界面和缺陷对涂层力学性能的影响是巨大的。尤其是界面上存在的缺陷极大地影响涂层的有效性能。孔隙的直径、形状和取向对涂层沿喷涂方向和纵向的应力状态有不同的影响,会使涂层产生更大的各向异性。界面和缺陷在高温服役过程中会产生明显的形貌演变,对涂层力学性能的影响也较为明显。所以,通过界面设计和缺陷调控来提高涂层性能和界面耐久性是非常有效的。陶瓷涂层的热-物理性能和服役寿命主要受烧结诱导的二维微孔愈合和界面演变的影响,这在服役过程中是不可避免的[43]。采用纳米-微米结构协同调控涂层内部孔隙和界面结构的方法能较好地解决这一问题[44,45]。如图6 所示,微纳复合结构涂层通常表现出宏观层状结构和微观层内纳米区域的复合结构,这种结构的力学性能、烧结行为与常规涂层不同[46]。对纳米结构的YSZ 涂层的力学性能、烧结特性和微观结构进行多尺度表征,并与常规YSZ 涂层进行比较,微纳复合结构涂层表现出高性能和长寿命,主要归因于层状区域和纳米区域的不同烧结机理。层状区域的烧结特性与常规涂层相似,二维孔隙的愈合机制控制着层状区域的烧结行为[47]。然而,纳米区域和层状区域之间不同的致密化速率导致形成了粗大的空隙,以此对抗二维孔隙愈合的反作用,这是导致高温服役过程中微纳复合结构涂层性能下降延迟的主要因素[48]。此外,在高温服役过程中,通过调控涂层自发形成的二维孔隙方向,可将涂层隔热性能从20%提高至50%。随高温服役时间延长,陶瓷涂层的烧结特性使初始孔隙逐渐愈合,从而导致涂层弹性模量急剧增加,断裂韧性明显降低,抗裂纹扩展能力下降。二维孔隙的愈合和裂纹扩展方向的改变也会导致涂层内应力释放和集中的方式发生变化,从而影响涂层力学性能。所以,通过纳米-微米结构协同可调控涂层内部孔隙和界面,从而提高和控制涂层体系的力学性能和界面耐久性。

图6 纳米-微米结构协同调控涂层内部的孔隙和界面Fig.6 Nanometer-micron structures cooperate to control the pores and interfaces inside the coating

纳米-微米协同结构虽然能较好地调控涂层内部的孔隙和界面,进而调控涂层的力学性能和界面耐久性,但其工艺复杂且难以精准控制,给实际使用带来了诸多不可控的因素。为了更好地解决涂层界面问题并赋予涂层更好的服役性能,2003 年,Sujanto Widjaja等[49]在金属粘结层和陶瓷面层之间引入中间层,提出了由不同含量的Al2O3和ZrO2组成的层状梯度涂层结构。功能梯度材料结构可缓解金属基体、合金粘结层、陶瓷层之间因热-物理性能差异过大而导致的残余应力,抑制陶瓷层与粘结层界面出现裂纹扩展的现象,从而解决涂层脱落失效的问题。使用有限元数值分析的方法对功能梯度陶瓷涂层和典型NiCoCrAlY合金粘结层-ZrO2陶瓷层的双层结构涂层体系中的残余应力进行研究,并对不同冷却速度下,梯度涂层和传统双层结构涂层的残余应力分布进行评估,证明较低的冷却速度可降低双层涂层的内应力,加入Al2O3中间层会使残余应力得到较好的控制,界面的应力梯度降低。由于梯度涂层体系内的径向和切向应力低于双层结构体系,因此也降低了界面开裂的可能性。用数学模型进一步研究功能梯度过渡层对多层TBC 系统内残余应力的影响[50]。当存在渐变过渡层时,可以消除或减小涂层中粘结层与陶瓷层界面处的应力不连续性。涂层内的残余热应力分布受成分梯度、中间层梯度材料组合的弹性模量以及中间层厚度的影响。

数学模拟的方法证明,梯度过渡区对降低涂层界面的应力梯度,增强界面抗裂纹扩展能力的效果是十分明显的,但在制备工艺上一直存在较大的瓶颈。近期宋鹏教授团队等[22,51]通过控制等离子喷涂技术参数,采用一道次喷涂,成功制备了金属粘结层-陶瓷层成分连续梯度过渡涂层,使陶瓷涂层与金属粘结层界面模糊化。在大气等离子喷涂制备连续梯度过渡涂层(如图7 所示)的基础上,进一步结合具有较好陶瓷界面润湿性的非晶新材料,成功制备了非晶-陶瓷梯度过渡涂层[33]。更进一步地结合具有优异力学性能的MAX 相陶瓷新材料和纳米材料,成功制备了Cu-Ti3AlC2连续梯度过渡纳米复合涂层[36],在保证粘结层较高断裂韧性的前提下,实现了陶瓷层到金属基体的力学性能连续梯度过渡。该类新型涂层在三点弯曲试验中,过渡区中的金属/非芯片层产生较大拉伸变形后,裂纹会绕过较小的金属/非芯片层,或穿过较长的金属/非芯片层。陶瓷层中的裂纹沿着陶瓷片层的柱状晶边界扩展,过渡区的出现使界面韧性增加、应力梯度减小,界面抗裂纹扩展能力得到明显改善。该结构涂层中的陶瓷层经50 次热震测试后(温度为650 ℃),表面几乎没有发现裂纹[22]。在三点弯曲试验中,梯度涂层的载荷-位移曲线出现两个峰值,这是由于涂层具有两次裂纹扩展的应力释放过程,表现出较好的断裂韧性。连续梯度涂层在高温氧化过程中也具有不一样的表现,NiCoCrAl-AT40 连续梯度涂层在800 ℃的空气中进行600 h 高温处理后[29],连续过渡区在不同区域表现出不同的陶瓷生长趋势和氧化行为,非均质针状的γ-Al2O3相在陶瓷颗粒周围形成,而均匀针状的NiAl2O4相富集在合金颗粒的氧化区域。高温氧化过程中,梯度区域出现向合金片层内生长的富Cr 针状相,针状相的形成使涂层的显微硬度明显提高,对涂层力学性能的改善产生较大影响。

图7 等离子喷涂技术制备合金粘结层-陶瓷层连续梯度过渡涂层Fig.7 Preparation of continuous gradient transition coating for alloy bond coats-ceramic coatings by plasma primary spraying technology: a) NiAl-AT40 continuous gradient transition coating[22]; b) NiCoCrAl-AT40 continuous gradient transition coating[51]

表1 金属粘结层-陶瓷层界面微纳结构对力学性能的影响总结Tab.1 Summary of the influence of metal bond-coats-ceramic coating interface micro-nano structure on mechanical properties

表1 总结了微纳结构对金属粘结层-陶瓷层界面力学性能的影响。在微观尺度上,热喷涂过程中由于沉积单元的堆叠、融合和较快冷却,使涂层形成大量的片层间界面、横向层间裂纹和纵向层内裂纹。层内裂纹将相邻的片层单元在横向完全分割,而层间裂纹则将相邻的片层单元在纵向部分分离,片层间界面则成为剩余部分的结合区域。涂层中界面和微裂纹的存在,很大程度上影响整个涂层材料的力学性能。高缺陷热喷涂涂层中,微裂纹和界面的弱抗断裂能力对涂层的影响是非常明显的,通过微悬臂梁弯曲测试技术能系统地分析微观界面和界面反应对微尺度界面力学性能的影响。在高温热处理或长时间的服役过程中,都会造成涂层界面的元素扩散,元素的扩散可能会明显增强界面的粘结强度和抗裂纹断裂能力,也有可能发生界面反应,生成脆硬相。界面扩散往往会影响界面两侧材料的元素分布状态,可能改变界面两侧材料的服役性能。

为了深入了解和更好地调控陶瓷层与金属粘结层界面的力学性能,在宏观尺度上,最常见的方式是使用机械加工的方法改变界面粗糙度或加工纹理,以改变界面的应力状态。通过实验与模拟结合的方法可知,基体表面粗糙度显著影响涂层界面的粘结特性和力学性能,但粗糙度与界面的粘结性并未呈现严格的正比关系,粗糙度峰与谷的平均高度差必须小于粉末的平均尺寸,峰与谷高度差过大会在界面上引入缺陷。此外,在界面处创建三维网格结构的陶瓷层与粘结层的界面散裂程度很低,网格结构可以有效地阻碍裂纹扩展。除此之外,传统结构的陶瓷涂层中,片层结构以柱状晶为主,柱状晶的边界容易发生裂纹扩展,导致涂层失效。解决该问题的有效方式是利用微米-纳米复合粉末制备陶瓷复合结构涂层,这种涂层没有典型的层状和柱状晶结构,故可提高显微硬度、韧性和抗裂纹扩展性能。更为有效的是,通过调整热喷涂参数制备金属粘结层-陶瓷层成分连续梯度过渡涂层的方法,使陶瓷涂层与金属粘结层界面两侧材料的力学性能差异变小,界面两侧应力梯度极大地减小。

2 界面力学性能的表征

由于陶瓷与金属的热-物理性能不匹配,陶瓷-金属界面往往成为整个材料最薄弱的区域,它的强度直接决定了整个涂层系统的服役寿命。因此,界面的力学性能表征显得尤为重要,但由于热喷涂涂层固有的片层间界面、微裂纹及扩散等因素的影响,需要多尺度地测试界面力学性能,才能更加全面地表征涂层。

2.1 宏观界面力学性能的表征

宏观界面的力学性能是材料复合化结构的整体力学性能的表现,其陶瓷层脆性较大,容易产生裂纹,裂纹扩展到合金-陶瓷界面时,表现出来的力学性能就是界面的宏观力学性能[52]。通常采用三点弯曲和粘结-拉伸试验来测试涂层界面的宏观力学性能。三点弯曲的试样会出现拉伸变形和压缩变形区,如图8 所示。将涂层试样置于两支撑杆上,涂层面向支点,带压力传感器的压头作用于基体材料中点,在压头给予的应力作用下,试样发生弯曲,随着应力不断增大,涂层发生裂纹扩展,直到剥离,弯曲角的大小可以从一定程度上反映涂层的结合强度。也可通过三点弯曲设备测试材料的杨氏模量(E)[53]。

另一种常用且有效的界面粘结强度和失效行为的测试方法是粘接-拉伸法[21,28,54]。为研究界面损伤和失效行为与界面粘合强度之间的关系,有研究者根据ASTM-C633 标准[55],通过粘接-拉伸试验测量样品,选择标准的胶水(如E-7 胶,最大粘合力约为80 MPa[28])作为涂层与对偶件的胶粘剂,选用合适加载速度(如1 mm/min[28]),使用标准力学拉伸试验机进行拉伸试验。每个试样经5 次以上重复测试后,求取平均值。

2.2 介观界面力学性能的表征

相对于宏观(材料复合化结构整体力学性能的表现)和微观(涂层界面微观粒子的力学性能)尺度,定义了介观界面的力学性能。介观力学性能是涂层在缺陷、微裂纹和片层微观界面等因素的影响下表现出来的力学性能,其表征方法的选择对测试结果的可靠性尤为关键。Drory 和Hutchinson[56]开发了一种用于测量涂层界面断裂韧性的方法,但由于涂层厚度和粗糙度对其测试方法的准确性具有明显的影响,因此在测试之前都会将涂层机械研磨至40 μm 的厚度,随后将其上表面用1 μm 的砂纸抛光至相同粗糙度。在抛光涂层的表面、垂直于陶瓷-金属的界面上,用菱形硬度计压头施加20~50 N 的峰值载荷,金属和陶瓷之间的弹性/塑性失配会导致界面裂纹的产生[56]。使用显微镜观察和测定压痕在界面产生的裂纹的直径(2R)和压痕对角线长度(2a),每个压痕对2R 和2a进行两次正交测量。对于涂层分层但没有屈曲的情况,则利用界面韧性( GR)对其进行力学性能评估[35,57]。

图9 显微压痕和纳米压痕的测试方法示意图[34]Fig.9 Schematic diagram of micro-indentation and nano-indentation test methods[34]

图9 为显微压痕和纳米压痕测试涂层介观界面力学性能的方法[28,34,36]。就介观杨氏模量而言,关键是确定具有二维孔层状结构的应变容限。Knoop 压痕法是基于压痕的弹性恢复的测量[58],在卸载时,弹性恢复使压痕次对角线(b′)减小,而压痕主对角线的长度(a′)相对不受影响[59]。研究表明,热喷涂制备涂层的基本单元长度约为10~20 μm[58],而厚度为1~2 μm[58],Knoop 压痕的压痕尺寸约为70~100 μm,是单个沉积片层的数倍。因此使用Knoop 压痕表征涂层介观的杨氏模量是有效的。将涂层样品的表面抛光,测定面内杨氏模量;将涂层样品的截面进行抛光,获得面外杨氏模量。

2.3 微观界面的力学性能表征

纳米压痕已被证明是测定材料微观粒子力学性能(最显著的是弹性模量和硬度)的有效、便捷的方法,热喷涂涂层界面的测试方法[34]如图9b 所示。纳米压痕测试方法依赖于对卸去载荷时材料的响应分析,即压头接触时材料的弹塑性变化[60]。该方法是在满足弹塑性力学行为本构标准的同时即刻发生可塑性,没有因时间变化而产生的影响。但许多材料在负载下具有随时间变化的行为,因此常规的纳米压痕测试方法可能无法提供对所需材料特性的充分评估。在纳米压痕测试中,有两种基本方法可以用来表征时间依赖性行为,首先是施加振动位移或力,其中载荷与位移之间的传递函数是一种计算材料的储能模量和损耗模量的方法。其次,样本材料的粘弹性是通过阶跃载荷或位移的施加以及随后的深度(蠕变)或力随时间变化(松弛)计算所得。该方法可用于测定材料的特定力学性能,例如杨氏模量、泊松比、断裂韧性、蠕变、接触模量等[61,62]。典型的纳米压痕曲线由三部分组成:加载、保压和卸载[63]。加载曲线可以看作是塑性响应和弹性响应的组合,而卸载曲线始终被认为是纯弹性响应,可以用来得出力学性能。初始卸载阶段的接触刚度是得出杨氏模量的关键参数。

纳米压痕测试的压痕尺寸为4~7 μm[64],通过纳米压痕技术能较好地表征热喷涂或服役过程中在界面附近生成的微观颗粒的力学性能,从微观尺度上解释和理解界面介观和宏观所表现出的力学性能[28,34,36],是热喷涂涂层微观界面力学性能表征经常使用的测试方式。用于压痕测试的涂层试样需对其横截面进行抛光,为了获得代表性的测量结果,测试者需要对每个涂层在界面附近随机的位置进行5 次以上的压痕测试,对数据求取平均值。

表2 总结了金属粘结层与陶瓷层界面力学性能的表征方法及特点。热喷涂涂层界面力学性能的表征从宏观到微观有:三点弯曲、粘结-拉伸法、显微压痕法、纳米压痕测试、微悬臂梁弯曲测试技术。从测试的尺度范围给出了不同测试方法对应的适用范围,希望对后续热喷涂界面力学性能系统的研究和表征提供参考依据。

表2 金属粘结层与陶瓷层界面力学性能的表征方法及特点的总结Tab.2 Summary of characterization methods and characteristics of mechanical properties of metal bond-coats and ceramic coating interface

3 结语

热喷涂陶瓷涂层与粘结层界面一直是涂层服役过程中失效的首选区域,其界面力学性能的调控和研究是一个重要的方向。近十年来,国内外为改善界面力学性能,在涂层界面及涂层微纳结构的设计等方面做了大量的研究,了解涂层微纳结构对涂层界面力学性能的影响机制具有重要意义。因此,本文综述了热喷涂界面微纳结构对力学性能影响的研究进展,并总结了当前针对界面不同尺度微观结构的力学性能表征方法,以期望为后续界面的研究提供一定的借鉴和指导。从发展趋势来看,关于热喷涂界面力学性能的研究重点将主要集中在两个大的方向:

第一个方向是微纳结构设计和成分连续梯度过渡技术的工艺优化和技术稳定性研究。涂层失效都是通过裂纹在微观界面孕育后扩展导致的,微纳结构设计可以明显改善涂层界面的抗裂纹扩展能力,但现阶段,该涂层较多使用微米、纳米复合粉末喷涂制备,其工艺对设备和制粉技术提出了较高要求。利用新材料或新技术简化制备工艺的原位微纳结构复合涂层技术思路的出现,将为未来该领域的发展提供新思路。此外,连续梯度过渡界面结构能极大地降低界面两侧的力学性能,将成为后续研究和热喷涂技术运用的新方向。

第二个方向是界面力学性能测试体系的规范化和标准化。由于热喷涂粘结层与陶瓷层界面尺度较小,影响界面力学性能表征的因素较多,测试难度较大。不同尺度的界面力学性能表征方法是界面理论研究、工业运用和涂层寿命预测的关键,亟需进一步完善测试体系,使其规范性和标准化。