有机涂层防护性能的电化学研究进展

2021-04-07刘玉欣何东昱孙哲王凯博李长青吕耀辉

刘玉欣,何东昱,孙哲,王凯博,李长青,吕耀辉

(1.陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072;2.中国人民解放军32178 部队,北京 100012)

目前,涂装有机涂层是保护金属材料最经济、最有效、最简便的防腐蚀手段。有机涂层附着在金属表面并与金属紧密结合,有效地阻止了腐蚀介质渗入,隔绝了金属腐蚀环境,延长了金属材料的使用寿命。但即使是最致密的耐蚀涂层,也存在大量毫微米级的微观缺陷,在环境因素作用下,使用过程中,耐蚀涂层这种缺陷会不断增加和扩展。有机涂层的微观缺陷导致涂层的可渗透性提升,腐蚀性介质(例如O2、Cl–、SO42–及水分子等)渗透到涂层/金属界面,使涂层防护性能下降,基体金属发生腐蚀。通过对有机涂层的失效过程和机理研究,可实现对涂层老化失效的早期判断和预防,采取有效的预防措施,对于避免因涂层失效带来的金属腐蚀具有非常重要的应用价值。

有机涂层防护性能的传统研究方法有曝晒、盐雾、浸泡、干湿循环、老化等实验,因这些实验测试周期长,实验结果仅用于定性分析,不能使涂层材料得到快速检验而投入到生产使用中。随着分析测量技术的发展和研究者不断深入地探索,电化学测试方法在涂层的腐蚀防护方面发挥着越来越重要的作用,并形成了一套完整的理论体系。电化学测试技术已能够快速、灵敏、实时地测出有机涂层的腐蚀失效信息及表面的变化状态,已逐渐成为有机涂层防护性能及失效研究的重要手段[1]。为此,从电化学角度探讨和总结有机涂层的研究方法,具有重要意义。

1 稳态电化学测量方法

稳态是指在一定时间范围内,涂层体系的参数保持基本不变的状态[2]。稳态极化在有机涂层电化学测试方法中使用最为广泛。该测试方法是测定涂层电极过程达到稳态时,电流密度与极化电位之间的关系[3]。当涂层电极过程达到稳态后,涂层保护的基体的腐蚀速度(稳态电流密度的大小)就等于涂层失效过程中控制步骤的速度。因此,可用稳态极化曲线测量涂层失效过程控制步骤的动力学参数,研究涂层失效过程的动力学规律及其影响因素。并且,稳态极化测试简单,实验数据分析直接,动电位极化曲线法和极化电阻法广泛应用于有机涂层的失效研究中。

1.1 动电位极化曲线法

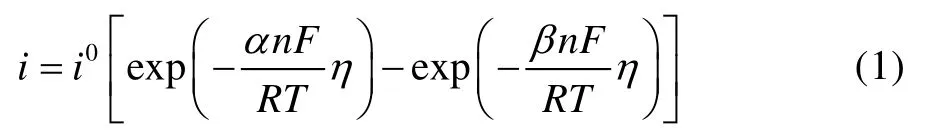

动电位极化曲线法表示涂层腐蚀电流密度与极化电位的关系,是研究涂层腐蚀失效电极过程动力学的最基本的方法。在电化学腐蚀反应中,当外加极化电位较大时,涂层极化电位η 和电流密度i 之间的关系符合Bulter-Volmer 公式:

式中:α 、β 为阴极反应和阳极反应的传递系数;i0为电极平衡状态下的交换电流密度,一般为常数;n 为电化学反应中的电子转移数;F 为法拉第常数;R、T 为常数。

在强极化条件下,上式可简化为Tafel 公式:

可见η 与lgi 呈直线关系,由Tafel 曲线求出涂层体系的自腐蚀电位Ecorr和基体金属的自腐蚀电流密度Jcorr,可进一步评定涂层体系的防护性能及其失效速度。

李志宝等[4]研究了加入锈蚀终结剂的单组分乳液型带锈转锈涂层的电化学极化行为。以5%NaCl+0.25%Na2S2O3溶液作为模拟工业大气环境的实验条件,采用动电位扫描方法进行极化曲线测试,分析了涂层试样在浸泡不同时间后,腐蚀电位及腐蚀电流的变化。结果表明,在模拟工业大气环境下,加入锈蚀终结剂的单组分乳液型带锈转锈涂层具有更好的抗锈蚀作用。李艳华等[5]采用动电位极化曲线法,探讨了加入不同含量转锈剂的带锈涂层腐蚀电位及腐蚀电流的变化。实验结果表明,涂层腐蚀电流随转锈剂加入量的增加,呈现先增大后减小的趋势,当加入1%的转锈剂时,涂层腐蚀电流最小,涂层防护性能最好。腐蚀电位随转锈剂加入量的增加而逐渐增大,说明涂层中的转锈剂稳定了铁锈,抑制了锈层生长,从而提高了涂层的耐腐蚀性。艾青等[6]研制的直接用于带锈钢铁表面的转化型带锈涂层,在经极化曲线测试后,涂层的腐蚀电位Ecorr从–0.9318 V 右移到–0.5165 V,腐蚀电流密度Jcorr显著降低(如图1 所示),说明此带锈涂层具有较好的防腐蚀性能。

图1 带锈涂层极化曲[6]Fig.1 Tafel curve of paint film with different rust converter ratio[6]

动电位极化曲线法简单、易操作,是测量腐蚀速率的主要方法之一,也是研究恒定电位下涂层材料失效速率较为快捷的一种方法,可快速地测量涂层发生腐蚀的可能性、腐蚀速度以及了解各种因素对涂层失效的影响。该方法可直接获得腐蚀电流密度、腐蚀电位及Tafel 斜率,因此在有机涂层失效过程研究和涂层的防护能力判断方面得到较为广泛的应用。

尽管动电位极化曲线法有诸多优势,但在应用上也存在一定的局限性。首先,要得到塔菲尔拟合直线必须将电极极化到强极化区,电极电势远远偏离自腐蚀电势,这时涂层的电极过程与自腐蚀电位处的电极过程不同。其次,涂层极化到强极化区时,涂层电流也较大,此时涂层电极表面状态及环境介质发生了明显改变,特别是处在阳极区时,会加速涂层自身衰变,发生不可逆的失效剥离,导致在测量过程中数据失真[7],无法实现涂层的无损原位监测。

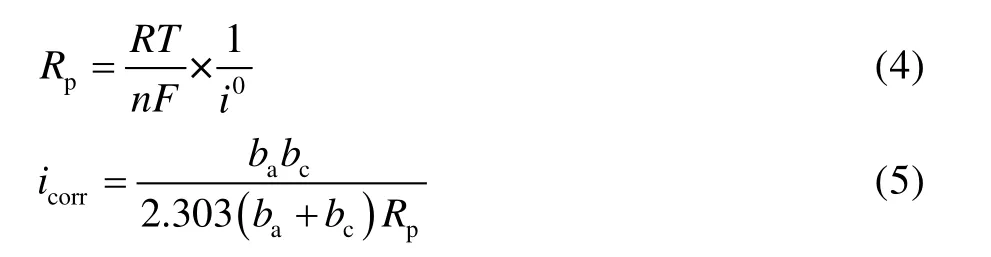

1.2 极化电阻法

在弱极化条件下,Bulter-Volmer 公式可简化为:

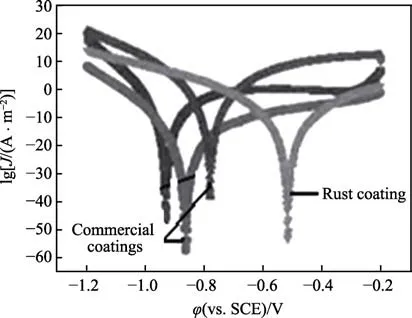

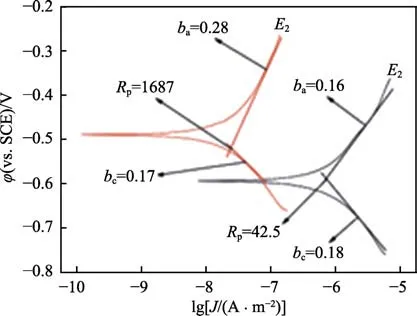

可见,在平衡电位附近,电位-电流(η-i)曲线为直线,由直线的斜率可得极化电阻 Rp,如式(4)。对于涂层腐蚀体系,由极化电阻 Rp可计算腐蚀电流 icorr,如式(5)。

式(5)中, ba是涂层腐蚀体系中阳极溶解曲线Tafel 斜率, bc是阴极反应曲线Tafel 斜率。

极化电阻法是将涂层等效为一个高阻值的电阻,在平衡电位附近,由电位-电流曲线的斜率来计算涂层电阻[8]。丁纪恒[9]制备了双组份水性环氧磷酸酯P-E44 带锈涂层,采用极化电阻法研究了环氧涂层对带锈Q235 钢基体在3.5%NaCl 水溶液中的防护性能。将纯环氧涂层E1和含有0.5%HEP 的环氧涂层E2浸泡在3.5%的NaCl 溶液中,108 h 后测得两种涂层的极化曲线,如图2 所示。根据极化电阻法推算出涂层E2的极化电阻 Rp为1687 kΩ·cm2,涂层E1的极化电阻 Rp为42.5 kΩ·cm2,说明加入HEP 的E2涂层电阻增大,降低了Q235 钢的腐蚀速率,显著增强了环氧涂料对基体金属的保护作用。

图2 涂层电极的Tafel 极化曲线(E1 为环氧涂层,E2 为含有0.5%HEP 的环氧涂层)[9]Fig.2 Tafel polarisation curve of coating (E1—epoxy coating,E2—0.5%HEP epoxy coating)[9]

极化电阻法可以在稳态条件下快速测量有机涂层体系在均匀腐蚀时的瞬时腐蚀速率,可以定量分析涂层的腐蚀速率,通过极化电阻 Rp可定性地比较涂层的耐腐蚀性能。与Tafel 极化曲线外推法相比,极化电阻法具有明显的优势:可在平衡电位附近测量实验数据,对腐蚀体系影响小,测量时间短,并且对涂层体系的变化响应快,可以捕获瞬间的腐蚀速率,较适用于实时监测[10-13]。但是,由于极化电阻法是在稳态条件下获得极化电阻和腐蚀速率,因此极化电阻法仅适用于均匀腐蚀,不能得到局部腐蚀的相关信息。

2 暂态电化学测量方法

暂态是相对稳态而言的。当极化条件发生变化时,涂层体系从一个稳态向另一个稳态转变,中间经过一个变化且不稳定的过渡阶段,即暂态过程。按照极化波形不同,暂态电化学测量方法分为阶跃法、方波法、线性扫描法和交流阻抗法(EIS)等[2,14]。暂态过程比稳态过程复杂,因而暂态电化学测试可以得到更多的电化学信息,并且随着计算机技术的发展,暂态电化学测试技术的稳定性和精度进一步得到提高,使这一测试方法得到广泛应用。在有机涂层防护性能和机理研究中,应用最多的是电化学交流阻抗法(EIS)。

2.1 电化学交流阻抗法

交流阻抗法是对涂层测量体系施加小幅度的对称交流电压(一般小于10 mV),使涂层电极发生极化,在一定的频率范围内,测量系统的电流响应信号,从而获得系统的交流阻抗(或导纳),根据等效电路模型对交流阻抗谱进行拟合,得到体系的电化学参数。

对涂层测量体系施加小幅度具有矢量特性的对称交流电压,可表示为式(6)或式(7)。测量体系的响应电流为式(8)。

式中:φ 为电路中电流i 和电路两端电压e 之间的相位差。

涂层阻抗为:

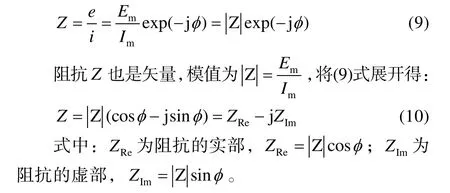

图3 不同氮化硅含量涂层浸泡不同时间后的Nyquist 图[18]Fig.3 Nyquist spectra of coatings with different silicon nitride content as a function of immersion time[18]

JADHAV 等[19]利用电化学交流阻抗法对聚吡咯复合带锈涂层的防护性能进行评估。将试样暴露在空气中,通过测量不同暴露时间的阻抗谱,发现涂层的防护性与测试频率有关,阻抗的大小与频率成反比。GNEDENKOV 等[20]用EIS 研究了Mg 合金表面可生物降解混合涂层的耐蚀性。发现混合涂层低频区的阻抗值比裸金属表面的阻抗大4 个数量级,比PEO 涂层的阻抗大3 个数量级。随着频率升高,阻抗值有所减小,但即使在高频区,混合涂层的阻抗也比其他试样大1 个数量级。这说明混合涂层的防腐蚀性能较好。

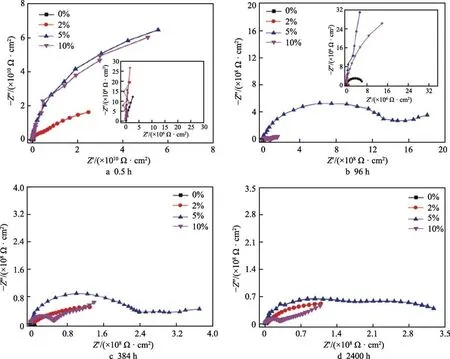

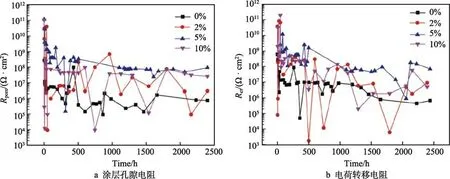

图4 不同氮化硅含量涂层的电阻随浸泡时间的变化[18]Fig.4 Variation of resistance of coatings with different silicon nitride content with immersion time[18]: a) resistance of coating pores; b) charge transfer resistance

电化学交流阻抗测试由于使用小幅度对称交流电对电极极化,当频率足够高时,每半个周期所持续的时间很短,所以不会引起严重的浓差极化和涂层表面状态的变化,而且在电极上交替地出现阳极过程和阴极过程,即使是测量信号长时间作用在涂层电极表面,也不会导致极化现象的积累。因此,电化学交流阻抗法有利于探讨有机涂层对金属基体的防护机理和失效机制,分辨腐蚀过程的各个步骤,这已成为研究涂层防护性能的一种成熟技术。但电化学交流阻抗法的测试结果是整个测试涂层表面的平均值,反映的是所测涂层表面的平均信息,对于涂层局部失效或缺陷不够敏感,不能反映微小部位的腐蚀情况,并且等效电路拟合的不唯一性也给交流阻抗的应用带来一定的局限。

2.2 局部电化学交流阻抗法

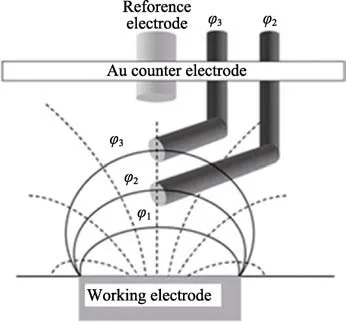

局部交流阻抗法通过对测量体系施加微小的电压扰动,测量体系产生的感应电流。采用双微电极测量电极微区表面和溶液界面的电流密度,可采集涂层表面局部阻抗分布、电容及电感的变化,并能绘出局部电流和电位的线、面分布以及二维或三维彩色阻抗(导纳)图[21-22],原理如图5[21,23]。

通过测量两微电极间的电压( Vprobe)、两微电极间的距离d 及电解液的导电率k,根据欧姆定律(Ohm)可得到局部交流电流密度 Jlocal[23-24]:

图5 LEIS 原理示意图[21,23]Fig.5 LEIS principle sketch map[21,23]

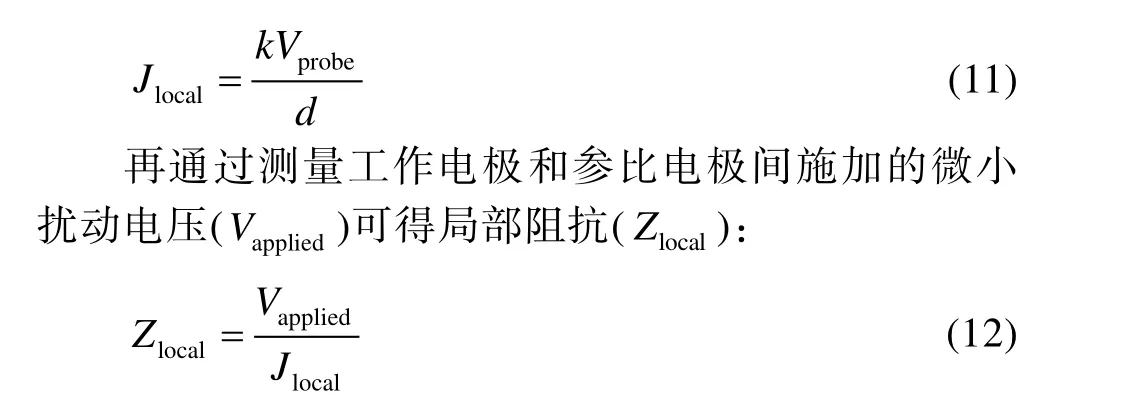

近年来,随着电化学测试仪器灵敏度的提高以及微电极技术的发展,局部交流阻抗法已广泛应用于有机涂层的失效研究中,LEIS 是研究有机涂层微区电化学腐蚀过程的有效工具,可以测量涂层局部区域的失效行为及相应的阻抗参数。高瑾等[25]采用局部交流阻抗谱法(LEIS)研究了重防腐环氧涂层在模拟深海环境下的腐蚀电化学行为,讨论了交变压力对涂层防护性能的影响。通过分析带有缺陷的涂层在0.1 MPa和6 MPa 海水中浸泡3 个周期后的LEIS 谱图(如图6 所示),发现缺陷区的阻抗值最低,离缺陷区越远的涂层阻抗值越大。在常压海水中,涂层缺陷区域的最低阻抗值(蓝色区域2×104Ω·cm2)大约是交变压力作用下的最低阻抗值(蓝色区域1×103Ω·cm2)的20 倍,说明交变压力会加快涂层缺陷下金属腐蚀,并且交变压力作用下的最低阻抗区面积也远大于常压下的最低阻抗区面积,说明交变压力能够使涂层腐蚀速率加快,从而降低了涂层的防护性能。

ZHANG 等[26]在对聚苯胺环氧涂层的腐蚀性能的研究中发现,局部电化学交流阻抗谱法不但能够代替EIS 完成局部区域的电化学腐蚀研究,还能反映局部腐蚀区域。MONTEMOR[27]在对自我修复型涂料的研究中发现,局部电化学交流阻抗谱法能够提供完整的微区涂层自我修复功能的相关信息、自我修复功能的作用机理以及微区阻抗变化规律。

图6 不同压力下缺陷涂层浸泡3 个周期的LEIS 图[25]Fig.6 LEIS patterns of defective coatings immersed in different pressures for three circles[25]

局部电化学交流阻抗法(LEIS)能够精确地测量局部微区固/液界面感应电流、阻抗等电化学参数,是研究局部腐蚀的有效方法之一。LEIS 可用于表征涂层的完整性、均匀性以及涂层/金属界面的局部腐蚀特征,是一种能够弥补交流阻抗不足且能实现微区腐蚀测试的实验方法。LEIS 测试操作比较容易,如果与复合频率响应分析仪结合,可以同时测量涂层微区腐蚀行为和均匀腐蚀行为,对有机涂层的失效分析有着十分重要的意义[21]。但当涂层缺陷过大时,LEIS就难以检测到腐蚀扩散,同时对于完好涂层,也难以得到低频率涂层的阻抗谱响应。

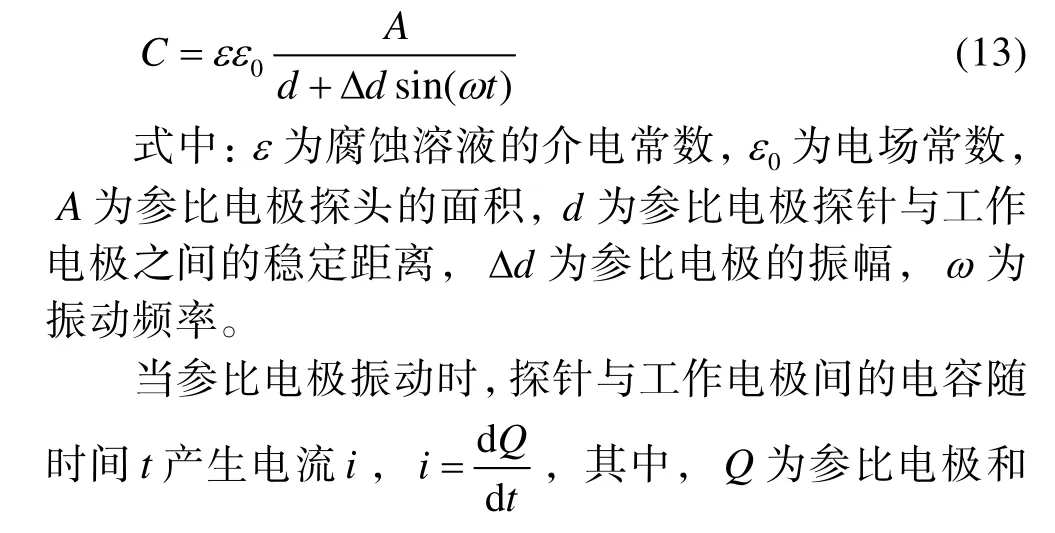

2.3 扫描Kelvin 探针法

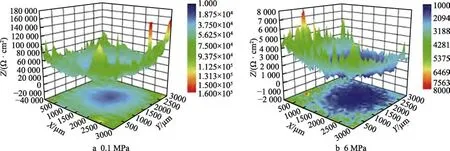

扫描Kelvin 探针技术(SKP)是在非接触模式下,用一个振动电容探针在测量样品表面进行扫描,从而获得表面电势差的方法。扫描Kelvin 探针测样品表面电势采用补偿归零技术[28],探针与工作电极之间形成平板电容器,其电容值由下式求得:

扫描Kelvin 探针技术(SKP)是目前最先进的电化学测试方法,能够非接触地测量金属表面的伏打(Volta)电位分布,及时感应体系界面微小的电化学变化,为量化腐蚀速率提供了一个新的测试方法,已在局部和微观腐蚀的研究中得到了广泛的应用[29,30]。

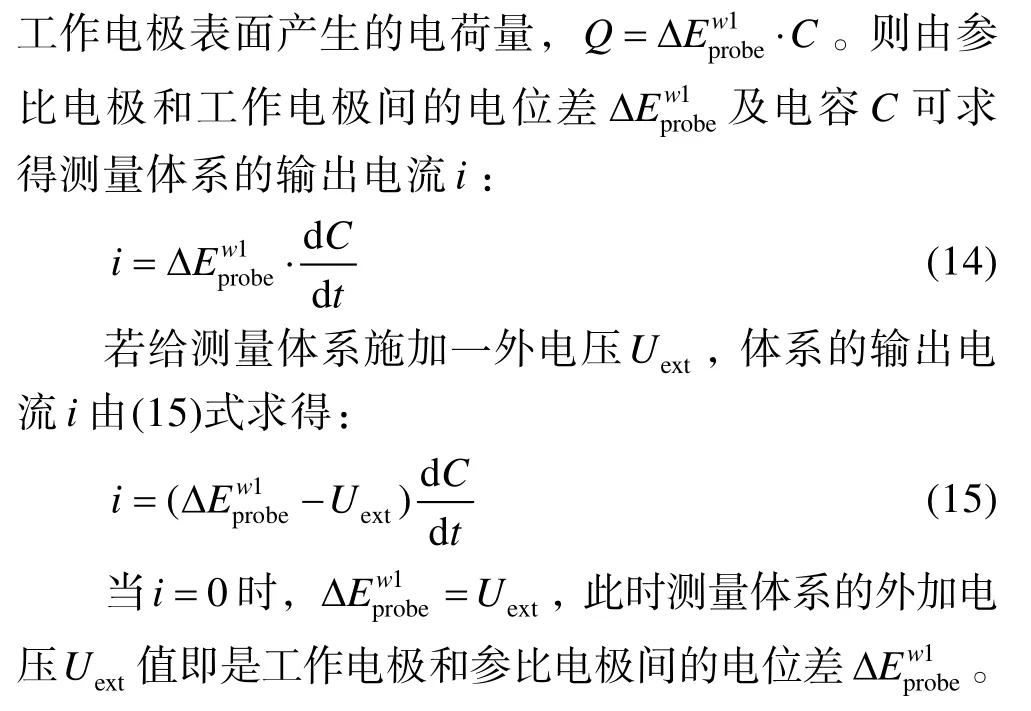

图7 带划痕涂层碳钢的SKP 电位分布图[32]Fig.7 SKP potential maps of the coated carbon steel original surface with a scratch[32]: a) original sample; b) 12 h after salt spray test

赵增元等[31]利用扫描Kelvin 探针法对有机涂层的劣化过程进行了研究,分析了有机涂层劣化过程中表面电位分布特征参数 Vmin以及 Vmax-Vmin随时间的变化规律,认为表面电位分布特征参数与电化学交流阻抗谱具有相关性,将样品表面的阻抗分布和表面电位梯度分布相结合,能够更精确地分析有机涂层下金属基体腐蚀发生的趋势和速度。肖葵等[32]利用SKP研究了在盐雾环境中破损的环氧涂层下碳钢基体的腐蚀行为及机理。SKP 测量结果(如图7a)显示,划痕区伏打电位为–(0.75~0.82) V,与–0.63~–0.70 V条件下Q235 碳钢基体的伏打电位一致,划痕两侧完整涂层区的伏打电位较高,划痕处和涂层完整区形成–0.12 V 的伏打电位差。划痕处作为阳极发生电化学腐蚀,腐蚀介质渗入划痕邻近的涂层区,从而产生膜下腐蚀,腐蚀产物逐渐覆盖在划痕处,导致划痕及附近局部膜下腐蚀区的伏打电位升高(如图7b)。涂层破损区与周围完好涂层区形成了明显的伏打电位差,电位梯度变大,为膜下腐蚀发展提供了驱动力,并且随着腐蚀介质离子在涂层下的增加,导致腐蚀介质的浓度增加,电化学反应速率加快,腐蚀速率增加。

KHUN 等[33]用SKP 方法测量了碳纳米管聚氨酯复合涂层在95%湿度环境中对碳钢基体阴极剥离的影响,验证了当碳纳米管超过0.5%时,可以阻隔水和氧分子通过金属表面涂层,从而防止了金属基体的阴极剥离腐蚀。NAZAROV[34-35]等采用扫描Kelvin 探针法分别对深海涂层和人为缺陷的聚合物有机涂层的耐腐蚀性能进行了研究,证实了扫描Kelvin 探针技术可有效研究腐蚀电化学反应和涂层的分层腐蚀机制。

尽管扫描Kelvin 探针技术可以发现体系界面的微小电位变化信息,可为微区电化学反应的空间分布和量化腐蚀速率的研究提供新途径,但不能采集涂层腐蚀破坏过程中的性能变化信息。但通过与EIS 等技术联用,对实验数据进行验证,可提高实验结果的可靠性,加深对涂层腐蚀过程的认识[36-37]。另外,扫描Kelvin 探针技术受测试环境影响较大,对外界环境有着严格的要求。

2.4 电化学噪声法

电化学噪声(electrochemical noise, EN)是指在电化学体系变化过程中,电极电位、电流密度、电容等电化学参数的随机非平衡波动现象[38-39]。在电化学反应过程中,产生电化学噪声的因素很多,比较常见的有环境温度的改变、局部腐蚀造成的阴阳极反应活性的变化、环境介质、材料表面钝化膜的形成与破坏、金属/溶液界面扩散层厚度的变化、表面涂层的剥离鼓泡等,这些变化都会影响电化学噪声信号,可由不同的噪声信号图形建立被测体系的电极过程模型。

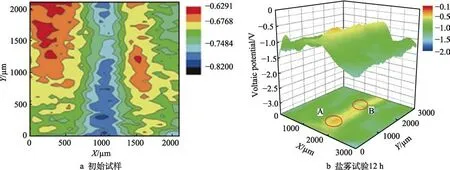

根据所测电化学信号类型的不同,电化学噪声分为电流噪声和电位噪声,常用的测试方法有控制电流法、控制电势法、三电极电流和电势独立测量法、电流和电势同时相关测量法等(如图8)[3]。目前,应用最多的是在开路电位下或在恒电位极化下,由同种材料的两个工作电极和一个参比电极组成的三电极体系(如图8c),来测量体系的电化学噪声[40]。电流噪声是测量体系的电极界面反应引起的两个工作电极间的电流波动,电位噪声则是测量体系中工作电极相对于参比电极的电位差[41]。

图8 四种电化学噪声测量方法装置图[3]Fig.8 Device diagram of four electrochemical noise measurement methods[3]: a) control current method; b) control potential method; c) independent measurement of three electrode noise; d) simultaneous measurement of current and potential noise

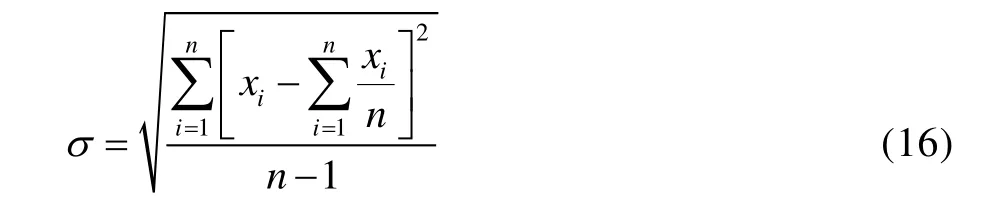

电化学噪声谱图分析前,要对数据进行预处理,剔除噪声的直流漂移,否则谱线特征不清,将影响噪声结果分析的可靠性。常用的数据处理方法有时域分析和频域分析两种。时域分析法也称为统计分析法,以统计学理论为基础,在时间域内研究电极过程的电化学噪声信号。通常认为,EN 信号的波动幅度和分布状态反映腐蚀的程度和类型,EN 的波动幅度反应腐蚀的强弱,EN 信号的波形反映腐蚀的类型。波形数据对称分布的多为均匀腐蚀,EN 信号的数据点连续突变,出现尖峰的,多表现为点蚀[38]。时域分析中常用标准偏差σ (standard deviation)、噪声电阻 Rn(noise resistance)和点蚀指数PI(pitting index)等参数来评价体系的腐蚀类型和腐蚀速率。

噪声的标准偏差分为电流和电压标准偏差,是评价电化学噪声数据的重要指标之一。标准偏差的计算公式为:

式中: xi表示实测电流或电位的瞬时值;n 表示采样点数。

标准偏差常常用来评估材料的腐蚀速率,通常认为电流噪声标准偏差 Iσ 与腐蚀速率成正比,若电流噪声标准偏差 Iσ 增加或者电位噪声标准偏差 Vσ 减少,则材料的腐蚀速率增加。噪声电阻 Rn为电位噪声 Vσ 与电流噪声 Iσ 的标准偏差的比值,可表示为:

研究者证实,噪声电阻越大,涂层的防护性能越好。当阴阳极反应均为活化控制时,研究电极电位远离阴阳极反应的平衡电位,并且阴阳极反应处于稳态时,噪声电阻 Rn与线性极化电阻 Rp存在一致性[38]。

用 xi表示实测电流的瞬时值,n 表示采样点数,则电流噪声的均方根 IRMS表示为:

均方根又称为有效值,表征了测量数据的有效性和可靠性。当材料腐蚀为均匀腐蚀时,涂层下金属基体的腐蚀速度 rcorr可用电化学噪声测得的电势噪声均方根 VRMS表示:

根据上述涂层下金属基体的腐蚀速度公式,可以评估其使用寿命,这与非线性极化下测得的金属腐蚀速度是一致的。

点蚀指数PI 用来评价材料表面的腐蚀状态,由电流噪声的标准偏差 Iσ 与电流噪声的均方根 IRMS的比值来表示:

通常认为:当PI 接近于1.0 时,材料表面发生点蚀;当PI 在0.1~1.0 之间时,材料表面发生局部腐蚀;当PI 接近于0 时,材料表面为均匀腐蚀或者钝化状态。

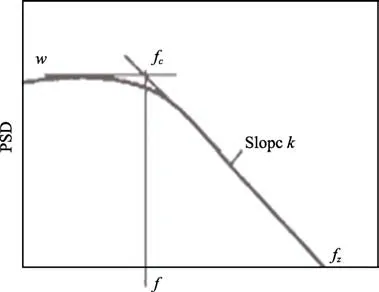

电化学噪声信号有很大的随机性和不稳定性,时域分析不能全面反映电化学信号的本质特征。频域分析法是时域分析通过最大熵值法(maximum entropy method, MEM)或快速傅里叶变换(fast Fourier transform,FFT)等转变为频域函数——谱功率密度(Power Spectral Density, PSD)曲线的方法。再根据PSD 曲线的一些特征[3](见图9),如曲线水平部分高度(白噪声水平W)、PSD 曲线中高频段线性部分斜率k、白噪声水平段与高频段线性转折点频率fc和高频段的截止频率fz等,来揭示电极过程的腐蚀规律。

图9 电化学噪声的PSD 曲线示意图[3]Fig.9 PSD curve of EN[3]

对于测量得到的电化学噪声信号E(t),通过Fourier变换电化学噪声谱E(ω)

式中:t 为时间间隔;N(t)表示时间间隔t 内的电势或电流瞬时脉冲数量;λ 为单位面积电势或电流的瞬时脉冲频率数;S 为测量样品的面积。

谱功率密度(PSD)曲线采用线性最小二乘法进行直线拟合,得到白噪声水平W、高频段线性斜率k、转折点频率fc和高频段的截止频率fz等参数。这些噪声参数常用来表示电极表面的腐蚀倾向和强度。但W、k 和fc并不能完整地揭示电极的腐蚀规律,根据因次分析法与谱功率密度(PSD)曲线,令:

SE和SG能较为完整地表征材料电极反应趋势,可以准确可靠地分析电化学噪声PSD 曲线的各参数,如SE的取值与材料表面的点蚀速度有密切关系,而SG主要反映离子的迁移、扩散等。

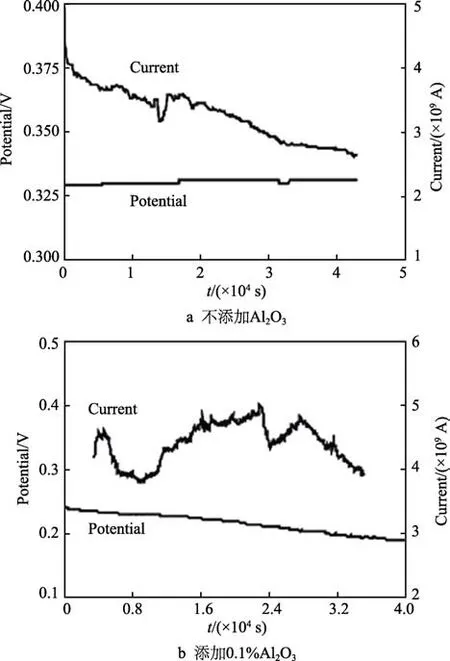

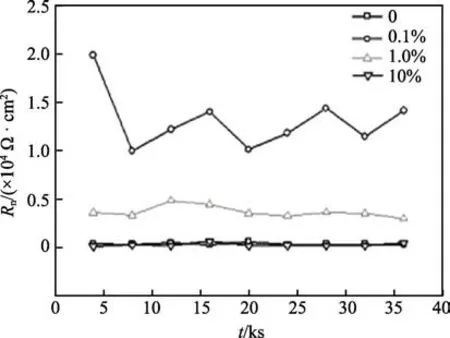

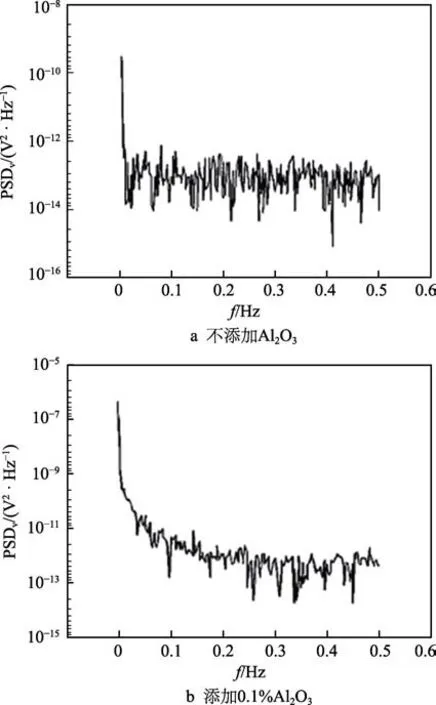

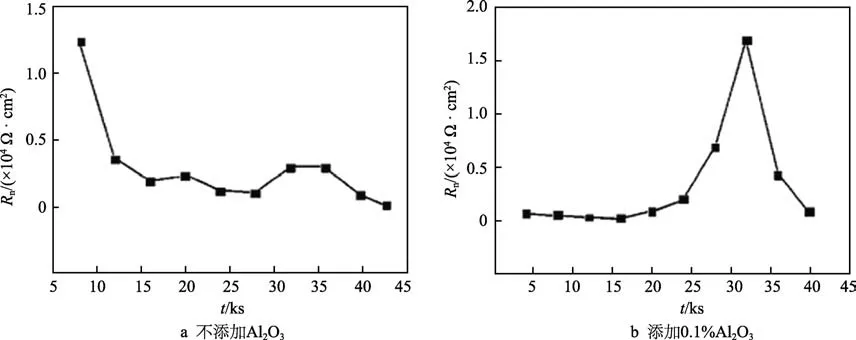

自IVERSON[42]于1968 年首次揭示了Pt 电极与工作电极间的电化学噪声以来,此项技术被广泛应用于有机涂层腐蚀研究的各种阶段[43]。张哲等[44]在3.5%NaCl 溶液中,采用电化学噪声法对添加Al2O3纳米粒子的环氧涂层进行腐蚀性能测试(图10),并对测试结果进行时域和频域分析。通过时域分析电位和电流噪声的标准偏差得到噪声电阻(图11),结果表明,向涂层添加0.1%Al2O3纳米粒子能够有效地提升涂层噪声电阻。通过频域分析得到环氧涂层功率谱密度曲线(图12),曲线的斜率都小于–20 dB/dec,表明添加Al2O3纳米粒子的环氧涂层下的金属处于钝化或均匀腐蚀状态,而涂层的谱噪声电阻(图13)也增大。因此,涂层中添加0.1%Al2O3纳米粒子时,环氧涂层表现出良好的屏蔽作用,对基体金属具有优良的防腐蚀性能。徐安桃等[45]采用电化学阻抗谱和电化学噪声相结合的方法,对军用车辆灰色有机涂层的腐蚀过程进行了比较分析。结果表明,涂层的电化学谱噪声电阻与阻抗在腐蚀过程中的变化趋势基本一致,电流波动标准差与噪声电位和涂层的失效程度密切相关。

图10 环氧涂层电化学噪声谱曲线[44]Fig.10 Electrochemical noise spectra of epoxy coating[44]:a) not added Al2O3; b) added 0.1% Al2O3

LI 等[46]通过分析不同涂层的腐蚀电化学噪声信号谱图,研究了不同的腐蚀现象,通过电化学噪声信号顺序的改变来确定腐蚀类型。RAMEZANZADEH等[47]采用电化学噪声法对环氧富锌混合涂层的防腐蚀性进行了研究,通过分析涂层的电化学噪声谱和噪声阻抗,认为相比其他电化学方法,电化学噪声法不但能够对涂层的不同腐蚀类型进行研究,并且在暴露的室外环境中也是一种有效且快速的研究腐蚀性能的方法。

图11 环氧涂层噪声电阻值[44]Fig.11 The noise resistance of epoxy coating[44]

图12 环氧涂层功率谱密度曲线[44]Fig.12 The power spectral density plot of epoxy coating[44]:a) not added Al2O3; b) added 0.1% Al2O3

图13 环氧涂层谱噪声电阻曲线[44]Fig.13 The spectrum noise resistance of epoxy coating[44]: a) not added Al2O3; b) added 0.1% Al2O3

电化学噪声测试是一种新兴的实验测试方法,属于直流暂态测试技术,具有原位、无损的优良特性,对测试体系没有稳定性要求,不需满足电极测试的常规限制条件,不需满足阻抗测试的基本条件,也不必建立电极过程拟合模型。并且,实验设备简单,可实现远距离测试及现场腐蚀监测,与其他传统电化学测试手段相比,具有很大的优势,在有机涂层防护研究中受到广泛的关注。

3 其他电化学测试方法

3.1 丝束电极法

丝束电极,又称微电极阵列或阵列电极,是一系列电极丝排列成规则阵列形成的电极。丝束电极法(WBE)是根据微积分原理[48-49],将微电极互相绝缘并排列封装成大面积电极的方法。这样,整个电极既能作为大面积电极,捕获测量平均信号,各个微电极又可以作为独立的微小探头,测试微区的电化学参数,揭示电极表面电化学反应的不均匀性,提供电极表面相邻各点的电化学参数分布及彼此的差异。

随着材料的发展和测试方法的完善,WBE 技术日趋成熟,大量用于研究有机涂层的防护性能及材料的各种局部腐蚀行为,取得了很多科研成果[50-53]。刘杰等[51]通过电化学交流阻抗法和丝束电极法对环氧涂层的失效机理进行了研究。研究表明,丝束电极表面的电流分布与阻抗响应特征相对应,两者结合能够表征材料表面任意局部阳极区和阴极区的腐蚀过程,并在涂层下的阵列电极上,出现了极性转换的现象。同样,陈亚林等[52]利用WBE 和EIS 技术研究了水线区破损有机涂层的剥离机理,得到了相似的结论。

相比于传统电化学技术(如失重法、极化曲线法等),丝束电极法更容易获得局部信息。相较其他的微区电化学技术(如局部电化学阻抗技术等),对电极表面的要求更低。而且该技术既能提供单一电极的平均信号,又能测得局部腐蚀电位、电流的分布。所以,丝束电极法具有常规电极和单个微电极无法比拟的优越性,也为局部腐蚀的分析提供了一种有效途径[53-54]。但是,目前丝束电极尺寸大多是毫米数量级的[49],与其他微区电化学技术相比,在测试精度上还存在一些差距。在丝束电极制作过程中,由于微电极表面状态的差异,使微电极的噪音信号存在差异。

3.2 扫描电化学显微镜

扫描电化学显微镜(Scanning Electrochemistry Microscope, SECM)是将超微探针电极与测试样品置于电解池中,采用双恒电位仪连接探针、测试样品、参比电极和辅助电极来测量电流的仪器[55]。扫描电化学显微镜的分辨率介于普通光学显微镜与扫描隧道显微镜之间,是一种具有高空间分辨率的电化学方法,能够探测电荷转移特征及局部微区腐蚀图像,因此在有机涂层失效分析中备受关注。SANTANA 等[56]采用SECM 技术研究了有机涂层缺陷处的界面行为,并原位考察了不同阴离子的腐蚀形貌,研究发现,Cl–引起了金属/涂层的鼓泡和增长[57]。

SECM 在涂层失效研究中被广泛应用。它的最大特点是具有独特的化学灵敏性[58],稳态条件下能够在溶液环境中对测试体系进行实时的三维空间观测,克服了金属/溶液界面的双电层影响,提高了测量数据的准确性和可靠性,使原位检测金属的腐蚀过程成为可能。

3.3 电化学原子力显微镜

电化学原子力显微镜(EC-AFM)是基于原子间的相互作用力和距离的对应关系原理,利用一个闭环的反馈系统来成像。在AFM 成像模式[59]中,以远近距离原子力为敏感信号,通过检测微悬臂的静态偏转或者共振频率的变化量来获取样品形貌及物理特性。

EC-AFM 在涂层腐蚀方面的研究已取得了许多有价值的研究成果。SARKAR 等[60]通过EC-AFM 得到了烃类和氟化烃有机涂层的形貌,比较了两者的表面粗糙度及表面微观网格密度。发现氟化烃有机涂层的粗糙度和网格密度都较高,结合水接触角实验得出涂层具有优良的疏水性能。KHUN 等[61]也利用EC-AFM 研究了环氧树脂涂层的结合强度随碳纳米管含量的变化。电化学原子力显微镜可在多种环境下实现电位测量、电流成像、原位形貌成像等功能[62],在不干扰测试体系的条件下,可获取多角度立体直观的电极/溶液界面信息,为材料钝化和涂层腐蚀等机理的分析或验证提供数据。

4 展望

由于涂层防护失效破坏主要是由界面电化学腐蚀反应引起的,通过电化学测试方法得到电化学信号,并应用腐蚀电化学理论进行数据处理可分析有机涂层下金属腐蚀的动力学规律和涂层的防护机理。尽管各种电化学测试方法从不同的方面为涂层防护性能的研究提供了有效的信息,但无论是稳态测试方法,还是暂态测试方法都有其局限性,加之腐蚀环境的多变性和涂层的多样性,增加了对涂层防护性能评价的难度,只用一种电化学测试手段不能全面地分析涂层防护机理,因此对于深层次的腐蚀防护研究,需要应用多种测试手段,从不同的角度综合分析涂层的防护性能变化,全面评估涂层的使用寿命。随着电化学腐蚀研究的深入和电化学测试技术的日趋完善,开发多种涂层的现场检测技术,实现涂层防护性能寿命监测及预防性维护,是电化学测试方法重要的发展方向之一。