石墨-正癸烷纳米流体燃料的物理特性研究

2021-04-07杜红哲胡泽健黄雪峰李盛姬

杜红哲,胡泽健,黄雪峰,李盛姬

(1.杭州电子科技大学理学院,浙江 杭州 310018;2.杭州电子科技大学材料与环境工程学院,浙江 杭州 310018)

0 引 言

纳米流体一直备受关注,在能源化工领域具有巨大的应用前景[1]。将纳米颗粒添加到传统液体燃料中制成的特殊固-液两相悬浮液称为纳米流体燃料[2]。纳米颗粒的添加改变了基液燃料的物理性质,包括悬浮稳定性、密度、粘性系数和表面张力系数等[3]。迄今为止,大多数纳米流体燃料的相关研究使用纳米金属(或金属氧化物)作为固相添加剂,使基液燃料的蒸发、点火和燃烧性能有所提高。例如,Dai等[4]将纳米氧化铈添加到柴油中,发现纳米氧化铈-柴油液滴中的纳米颗粒降低了柴油的表面张力,促进了微爆,大大减少了蒸发时间。但金属纳米流体燃料也有其明显的缺陷,即由于颗粒上存在的非能氧化物钝化层,以及燃烧过程中产生的固体氧化物反应产物,导致燃料的燃烧性能受到影响[5]。而碳完全燃烧的燃烧产物为二氧化碳,无残留且排放物相对清洁,因此研究人员通过往传统液体燃料中添加碳的纳米颗粒来增强基液燃料的燃烧效率[6]。例如,Ghamari等[7]研究了不同结构碳颗粒的纳米流体燃料,发现各种碳颗粒的添加剂均使基液燃料的燃烧速率提高了7%~10%。可见,纳米石墨在解决纳米金属作为纳米流体添加剂固有弊病的同时,也较好地提升了基液燃料的燃烧效率,值得深入研究。正癸烷作为目前常用的航空煤油替代燃料,以其成分单一的优势,常被用做纳米流体燃料的基液[8]。故本文以石墨-正癸烷纳米流体燃料为研究对象,试验研究纳米石墨浓度对燃料基液的悬浮稳定性、密度、粘性和表面张力系数等物理特性的影响,为进一步研究该燃料雾化、蒸发、点火与燃烧等实际工程应用作铺垫。

1 试验方案设计

1.1 试验材料

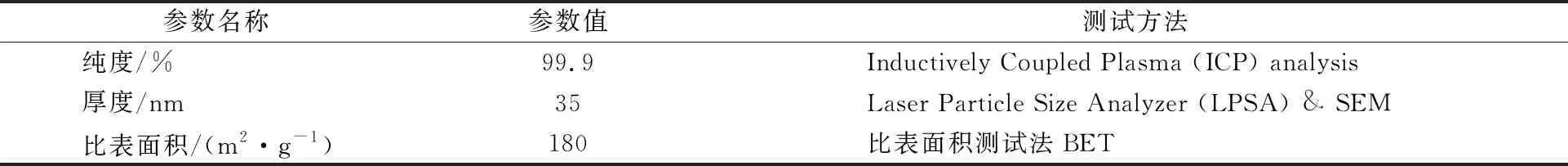

试验使用的纳米石墨购自北京德科岛金有限公司。纳米石墨粉通过气相沉积法制备,为片状颗粒,具有纯度高、粒度小、均匀、表面活性高等特点。纳米石墨的物性参数如表1所示。

表1 纳米石墨基本物性参数

试验使用的正癸烷购自上海麦克林生化科技有限公司。为了增强纳米流体燃料的悬浮稳定性,向其中添加了表面活性剂。试验使用的表面活性剂为失水山梨糖醇脂肪酸酯(SP80),亦购自上海麦克林生化科技有限公司。正癸烷和SP80的物性参数参见文献[8]。

1.2 纳米流体燃料的制备

试验采用“两步法”配置纳米流体燃料[9],并采用超声波振荡的方法来增强纳米流体燃料的悬浮稳定性。通过一系列测试发现,对于石墨-正癸烷纳米流体燃料,添加1%体积浓度的失水山梨糖醇脂肪酸酯(SP80)并超声振荡10 min获得的纳米流体燃料的悬浮稳定性最佳,普遍能稳定30 min及以上。故本试验均在上述条件下制备纳米流体燃料。试验组浓度区间为0.1~1.0 mg/mL,每隔0.1 mg/mL设置1组。为了排除表面活性剂对试验结果的影响,增设了空白对照组,即量取同等体积的正癸烷并加入同等体积浓度表面活性剂(SP80)但不加入纳米石墨的零浓度组。

1.3 试验方法

1.3.1 悬浮稳定性的判定

本文采用灰度值法对悬浮稳定性进行评价。先将装有配好纳米流体燃料的试剂瓶水平静置在恒温恒湿且恒光照的环境中,每隔一定时间用相机进行拍照得到原始图片;再分别提取所得图片每个像素点灰度值(0代表黑色,255代表白色),使用肖维勒准则剔除粗大误差后,将剩余像素点的灰度值取平均并归一化,用以表征纳米流体燃料的悬浮稳定性。

1.3.2 密度、粘性系数及表面张力系数的测量

本文采用标准密度瓶法测量密度,试验仪器选用上海市崇明建设玻璃仪器厂有限公司生产的附温比重瓶。并采用奥式粘度计测量粘性系数,试验仪器选用北京腾达实验科教仪器厂生产的奥氏粘度计。最后采用改进的DuNoüy吊环法对各浓度纳米流体燃料的表面张力系数进行测量,试验仪器选用HZDH公司生产的型号为DH4607的液体表面张力系数测量仪。

2 试验结果与讨论

2.1 纳米石墨浓度对纳米流体燃料悬浮稳定性的影响

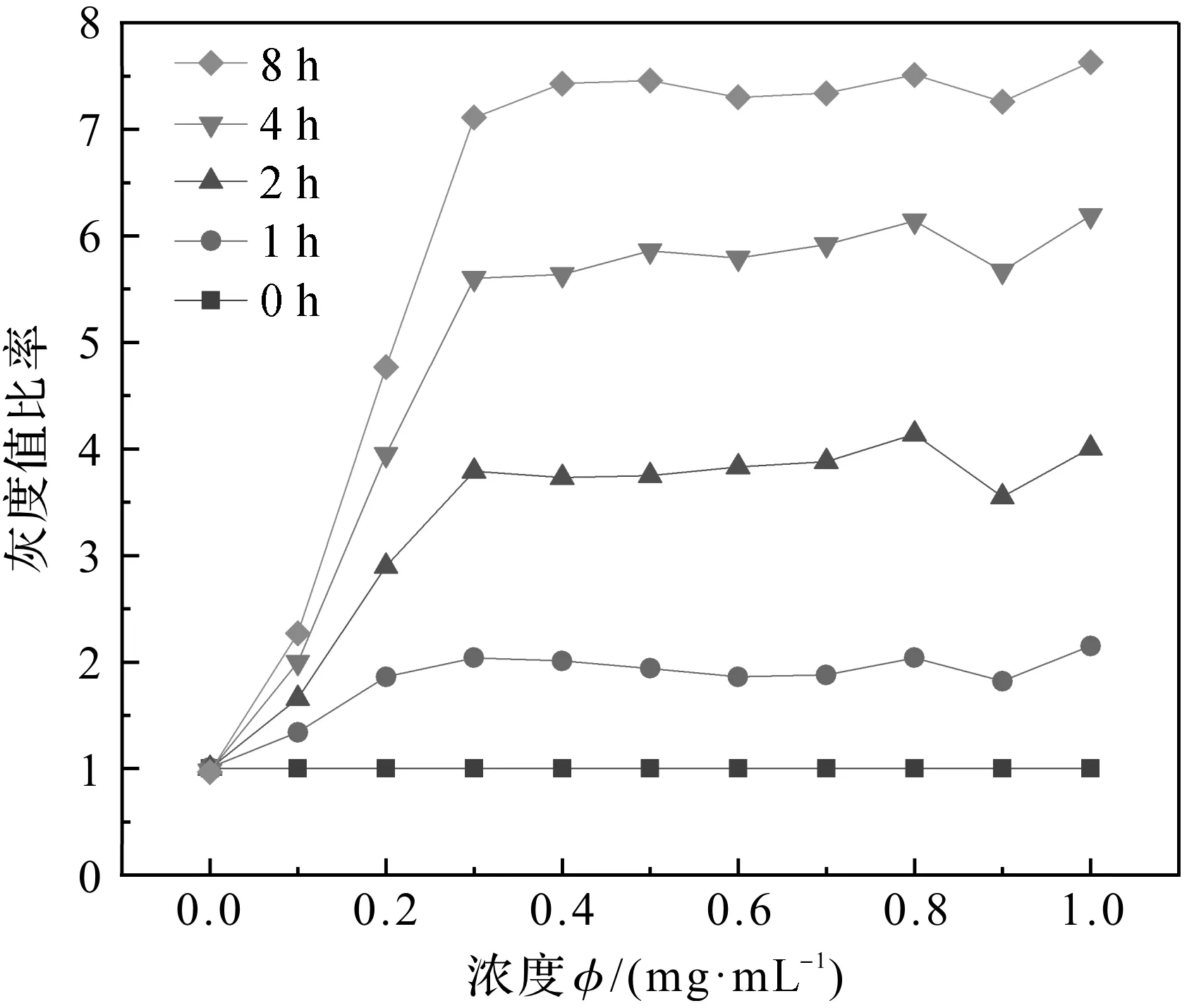

图1 石墨-正癸烷纳米流体燃料的灰度值比率随浓度变化情况

运用灰度法值对纳米流体燃料的悬浮稳定性进行定量表征,其中,静置初始时刻、静置1 h,2 h,4 h及8 h的纳米流体燃料灰度值比率随其中纳米颗粒浓度Ф的变化情况如图1所示,其中初始时刻的值为“1”。从图1可以看出,随着静置时间的延长,各浓度的灰度值均有所增加,即纳米流体燃料的颜色随时间逐渐变浅,这是由于纳米颗粒团聚沉降引起纳米流体燃料中悬浮的纳米石墨颗粒变少所致;灰度值比率随纳米流体燃料浓度的增大而增大,即纳米流体燃料的悬浮稳定性随其浓度的增大而减弱。纳米流体燃料的悬浮稳定性与颗粒沉降速度相关,颗粒沉降速度为:

(1)

式中,v为颗粒沉降速度,d为团聚颗粒直径,ρs为固体颗粒密度,ρl为基液密度,η为基液粘性系数,g为重力加速度。由式(1)可知,颗粒的沉降速度与自身粒径的平方成正比。纳米流体燃料浓度越大,其中颗粒越容易吸附在一起形成大颗粒,从而加快沉降速度,悬浮稳定性减弱。

2.2 纳米石墨浓度对纳米流体燃料密度的影响

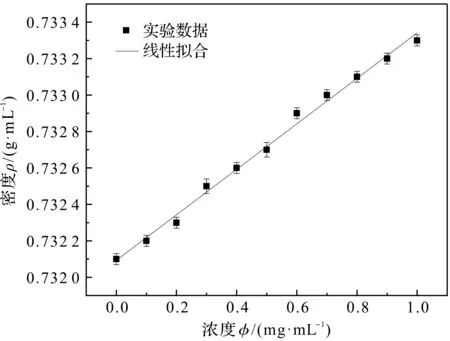

图2 石墨-正癸烷纳米流体燃料的密度及其不确定度随浓度变化情况

测量纳米石墨-正癸烷流体燃料的密度时,进行了3次重复试验,密度均值及其不确定度随浓度变化情况如图2所示。由图2可以看出,纳米流体燃料的密度随着纳米石墨颗粒浓度的增加而线性增加。这表明纳米石墨颗粒的添加,使整体质量增大的程度大于体积增大的程度。这是由于基液液体分子之间存在空隙,石墨分子由于更小的体积得以插入这些间隙之间。而密度的不确定度来源于两个方面:一是标准密度瓶精度导致的系统误差,二是称量试验样品时产生的随机误差。

2.3 纳米石墨浓度对纳米流体燃料粘性的影响

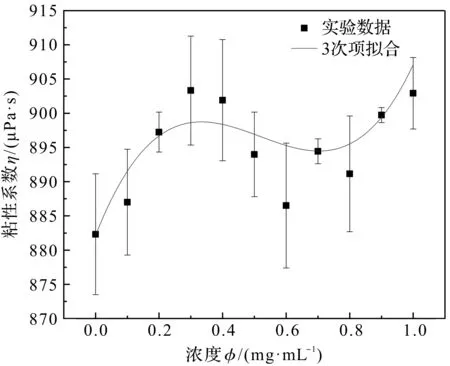

图3 石墨-正癸烷纳米流体燃料的粘性系数及其不确定度随浓度变化情况

测量纳米石墨-正癸烷流体燃料的粘性系数时,进行了5次重复试验,粘性系数均值及其不确定度随浓度变化情况如图3所示。由图3可以看出,粘性系数随浓度呈3次项拟合规律。相比浓度为0的空白对照组,其他各浓度纳米流体燃料的粘性系数略微增大,最大增幅不超过5%。随着浓度的增大,粘性系数先增大后减小再增大。

由于基液中添加了纳米颗粒引起粘性系数的增大,增强了体系的剪切效应[10],但在颗粒浓度不高的情况下,纳米颗粒的加入对于利用两步法制备的纳米流体的运动粘度来说影响很小[11]。粘性系数随浓度的增大产生小幅波动可能是由于纳米颗粒的团聚效应导致的,纳米颗粒的团聚使颗粒在基液中分布不均,从而改变体系的剪切效应。

2.4 纳米石墨浓度对纳米流体燃料表面张力的影响

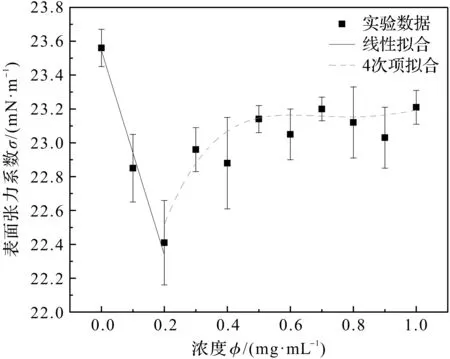

图4 石墨-正癸烷纳米流体燃料的表面张力系数及其不确定度随浓度变化情况

测量纳米石墨-正癸烷流体燃料的表面张力系数时,进行了10次重复试验,表面张力系数均值及其不确定度随浓度变化情况如图4所示。从图4可以看出,纳米石墨颗粒对体系表面张力的影响分为2个阶段:

(1)浓度为0~0.2 mg/mL时,纳米石墨-正癸烷流体燃料的表面张力系数随浓度的增大而线性减小,说明固相对液相的影响十分显著,并且可以改变气/液相界面。Tanvir等[12]对此做出了解释:在低颗粒浓度下,加入表面活性剂后,纳米流体中表面张力降低的原因在于,表面活性剂层的存在产生了颗粒之间的静电排斥力,降低了表面自由能,从而导致表面张力降低。

(2)浓度为0.2~1.0 mg/mL时,表面张力系数与纳米石墨颗粒浓度呈4次递增关系。纳米石墨-正癸烷流体燃料的表面张力系数先随纳米石墨颗粒浓度的增大而迅速增大,随后增大速率越来越小,直至平缓。这是因为在浓度较低时,随着大量纳米石墨颗粒的加入,更多的纳米石墨颗粒倾向于积聚在液体/气体界面上并试图彼此靠近,这使得颗粒间的引力势能(范德华力)增大,从而减少了纳米颗粒和液体分子之间的平均间距[13],最终导致表面张力的增加;随着浓度的继续增大,纳米颗粒的团聚效应加剧,从而加速了颗粒的沉降速度,进而导致纳米流体燃料表面的颗粒数越来越难增加,所以表面张力的增大速率减弱。

3 结束语

本文对石墨-正癸烷体系的纳米流体燃料的悬浮稳定性与物性参数等物理特性进行了研究。纳米流体燃料在低浓度(0~1.0 mg/mL)下,随着纳米颗粒浓度的增大,纳米流体燃料的悬浮稳定性减弱,密度呈线性增大,粘性有微弱的增大,表面张力系数先线性减小后呈4次递增,说明纳米添加剂对基液物理特性具有一定的规律性作用。后续将对较高颗粒浓度下的石墨-正癸烷纳米流体燃料的物理特性展开更深入的研究。