板材粗糙度对水性3C1B 工艺所得涂层短波的影响 及改善方法探讨

2021-04-06王振国

王振国

(江西五十铃汽车有限公司,江西 南昌 330001)

漆面外观直接影响到汽车的市场竞争力,各汽车厂为提高市场竞争力,对涂装质量愈加重视。橘皮是评价车身面漆质量的一个重要指标,显著影响人们的视觉效果。橘皮值可分为测量结构尺寸大于0.6 mm的长波以及小于0.6 mm 的短波。影响面漆橘皮的主要因素有面漆的流平性和底材的粗糙度,其中车身板材、电泳及中涂对短波的影响最为明显,而色漆及清漆对长波的影响明显。

1 问题说明

某主机厂涂装车间采用低温三元磷化与配套前处理工艺,电泳采用超高泳透力电泳工艺,面漆采用水性3C1B(三涂一烘)自动喷涂工艺,主要工序如下:洪流冲洗→预脱脂→脱脂→水洗1→水洗2→表调→磷化→水洗1→水洗2→纯水洗1→纯水洗2→电泳→UF(超滤)水洗1→UF水洗2→UF水洗3→纯水洗1→纯水洗2→电泳烘烤→涂PVC 胶→PVC 胶预烘烤→车身打磨→鸵鸟毛擦净→中涂静电自动喷涂→闪干→色漆静电自动喷涂→闪干→清漆静电自动喷涂→面漆烘烤→检查精修。

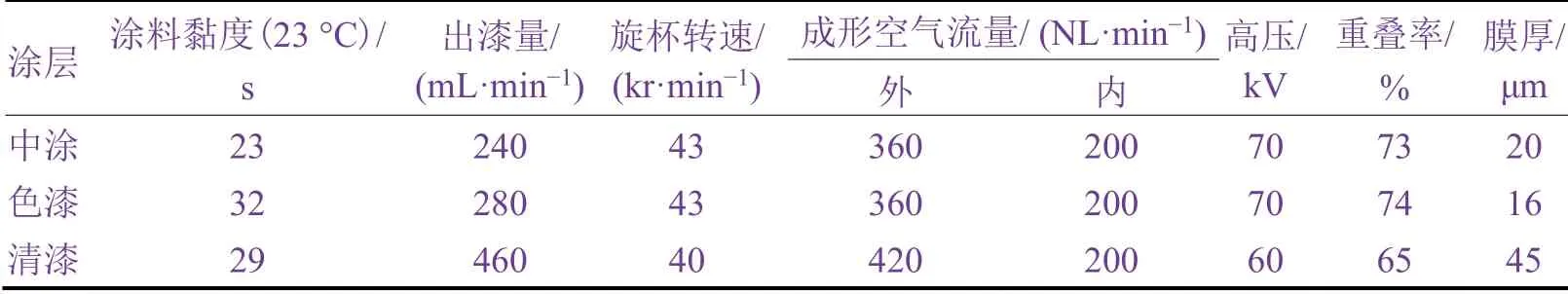

前处理主要工艺参数:对于脱脂,温度45 °C,游离碱7.5 点;对于表调,pH = 9;对于磷化,温度40 °C,总酸25.0 点,游离酸0.9 点,促进剂2.5 点。电泳工艺参数:电压245 V,温度31.5 °C,电泳槽液电导率1 500 μS/cm,pH 5.8,固体分22%,灰分17%。采用ABB 公司IRB5500 壁挂式机器人,喷涂参数见表1。但在批量生产时出现了产品面漆的短波经常超过20 的问题。

核查现场工艺后,发现喷漆室温度稳定在(23 ± 2) °C,相对湿度稳定在(65 ± 5)%,涂料的黏度、温度 也均在工艺要求范围内,涂料使用时间在一周以内,机器人仿型、参数设置均无变化。在确认自动喷涂过程无变化,面漆短波仍然超标的情况下,问题原因指向了电泳以及车身板材。

表1 机器人喷涂参数 Table 1 Parameters of robot spraying

2 解决问题的过程

2.1 原因分析

2.1.1 打磨电泳涂层对短波的影响

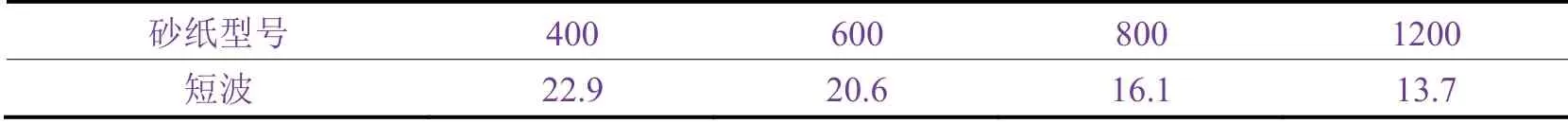

为了分析电泳状态对涂层短波的影响,选取4 台同时过线的车,使用不同型号的砂纸对电泳层进行打磨。从表2 可知,打磨降低了电泳层的粗糙度,砂纸型号越细,打磨后电泳的平整度越高,涂层短波就越小。但在生产过程中,整车打磨会导致颗粒等涂膜弊病,降低电泳层的耐蚀性,增加人工成本。在量产型汽车生产线中,通过打磨改善短波的方案可行性较差。

表2 不同砂纸型号打磨后电泳涂层的短波值 Table 2 Short-wave value of electrophoretic coating polished with different sandpapers

2.1.2 电泳粗糙度对面漆短波的影响

在确定改善电泳粗糙度能很好地改善涂层短波的情况下,为了降低管理成本,提升产品质量,采用Mar Surf PS1 粗糙度仪对车身板材粗糙度以及对应位置的电泳粗糙度进行监控,并测量对应位置上涂层的短波,部分监控数据见表3。为了方便理解三者之间的关系,对测量数据进行皮尔森相关系数分析[1]。

表3 部分不同粗糙度实验板的实验结果 Table 3 Experimental results of some different roughness test plates

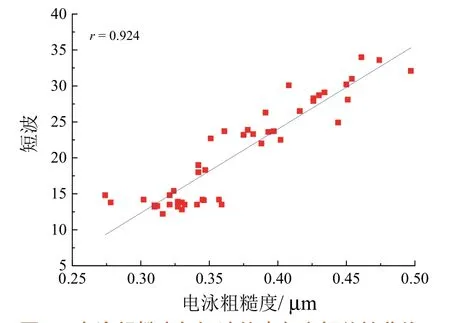

从图1 可知,所有监控车身的电泳件粗糙度与面漆短波的皮尔森相关系数(r)等于0.924,在相同喷涂工艺下,电泳粗糙度与面漆短波呈极强的正相关关系。电泳结构尺寸在0.6 mm 以下的微观平整度无法被100 μm 左右的涂层填充平整,造成电泳粗糙度越高,面漆短波越大。由于自动化喷涂工艺控制稳定,室体温湿度、流平时间、烘烤温度曲线、涂层厚度等因素变化小,对成膜外观影响小[2],因此皮尔森相关系数较高。统计数据表明,当电泳粗糙度控制在0.32 μm 以下时,面漆短波可控制在20 以内。

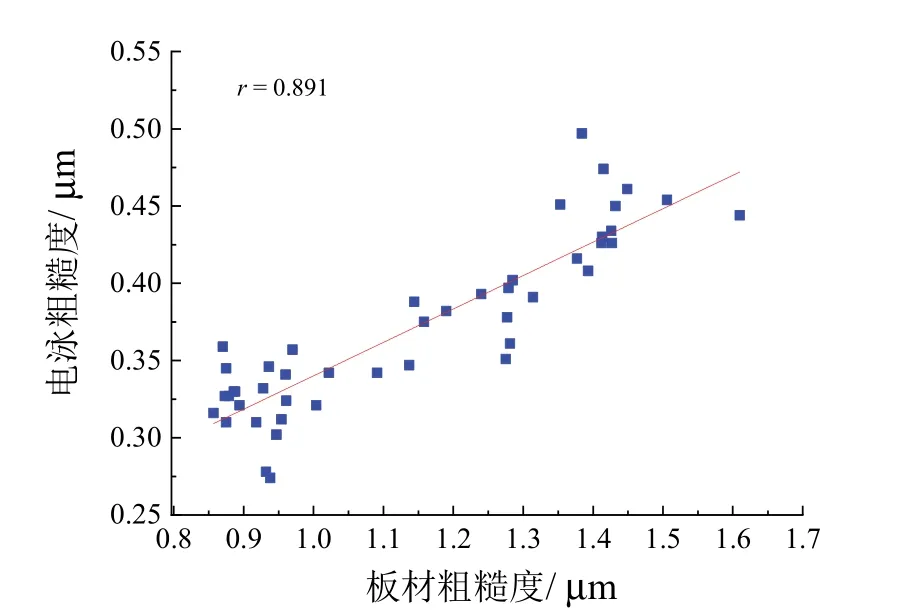

2.1.3 板材粗糙度对电泳粗糙度的影响

从图2 可知,板材粗糙度与电泳粗糙度的皮尔森关系数为0.891,说明在相同工艺条件下,板材粗糙度与电泳粗糙度有极强的正相关关系。超高泳透力电泳漆膜的粗糙度比传统阴极电泳漆膜略大,其厚度仅为15 μm,较薄,填充性差,导致板材粗糙度越高,电泳粗糙度也越高。但由于电泳粗糙度受“L”效应和水洗效果影响[3],降低了板材粗糙度与电泳粗糙度的皮尔森相关系数。统计结果表明,当板材粗糙度小于1.00 μm 时,电泳粗糙度可控制在0.32 μm 以下。

图1 电泳粗糙度与短波的皮尔森相关性曲线 Figure 1 Pearson correlation curve of electrophoretic coating roughness and short wave value

图2 板材粗糙度与电泳粗糙度的皮尔森相关性曲线 Figure 2 Pearson correlation curve of metal sheet roughness and electrophoretic coating roughness

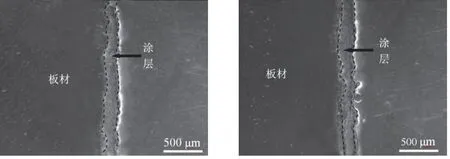

2.1.4 板材微观形貌对面漆微观形貌的影响

采用扫描电镜观察面漆与板材横截面时发现,涂层的微观起伏波纹与板材基本一致(见图3)。当涂层膜厚为100 μm 左右,涂层结构尺寸在0.6 mm 以下的微观平整度与板材微观平整度呈正相关,正相关程度与涂层厚度有关,涂层越厚,相关性越差。而水性3C1B 涂装工艺整体膜厚较小,涂料的填充性较差,因此板材微观平整度越差,涂层平整度就越差,涂层短波也就越高。

图3 涂层与板材横截面的微观形貌 Figure 3 Cross-sectional micro-morphology of metal sheet and coating

2.2 改善短波的措施

在确认面漆短波受板材粗糙度影响较大后,通过与板材供应商沟通,明确了要令涂层短波低于20,板材粗糙度需小于1.00 μm 的要求。但由于板材供货周期有3 个月,在更换板材前为保证产品质量,技术团队尝试通过调整中涂、清漆膜厚等措施来改善面漆短波。

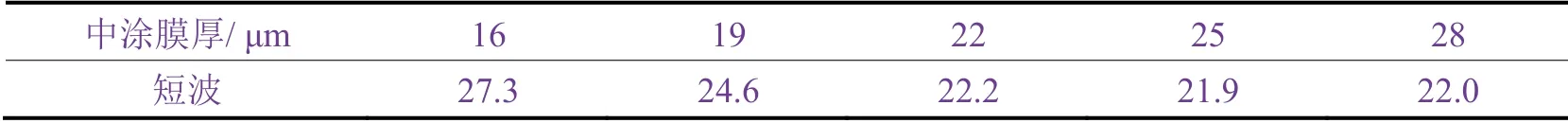

2.2.1 中涂膜厚对短波的影响

中涂的填充性对板材微观平整度有改善作用。从表4 可知,中涂越厚,涂层短波越小,但中涂膜厚超过22 μm 后,改善效果不明显。中涂主要起填充的作用,但对尺寸较大的微观形貌填充不足,膜厚超过20 μm 后,提高中涂膜厚对降低短波的贡献变小;且由于水性漆的特性,中涂过厚会伴随针孔、边角起泡等涂膜弊病的发生,增大涂料使用量,增加生产成本。综合考虑,中涂膜厚控制在22 μm 效果最好。

表4 中涂膜厚对涂层短波的影响 Table 4 Effect of midcoat thickness on short wave value of coating

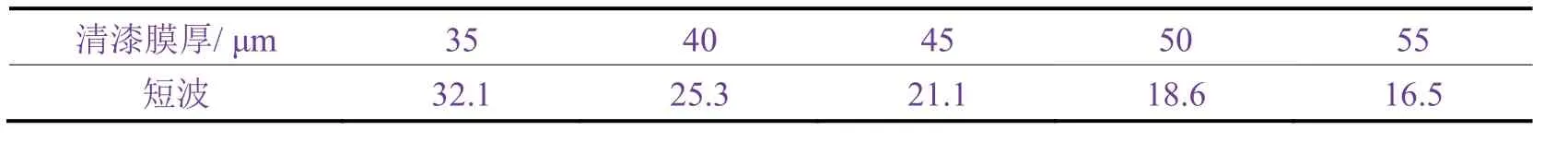

2.2.2 清漆膜厚对短波的影响

由于涂层越厚,板材粗糙度对短波的影响就越小,因此拟通过增大清漆膜厚来提高涂层整体膜厚,改善涂层的短波。从表5 可知,清漆越厚,涂层短波越低,且改善效果越来越明显。增加清漆膜厚能有效提高涂层整体填充性,减轻板材粗糙度对涂层的影响,从而降低涂层的短波。在确保不产生流挂等涂膜弊病,以及综合考虑成本的情况下,将清漆膜厚控制在50 μm 效果最好。

表5 清漆膜厚对涂层短波的影响 Table 5 Effect of varnish thickness on short wave value of coating

3 结语

在不进行人工干预的情况下,板材粗糙度越大,涂层短波越高,降低板材粗糙度能有效改善涂层短波。在使用超高泳透力电泳漆与水性3C1B 涂装工艺的情况下,要将涂层短波控制在20 以内,板材粗糙度需控制在1.00 μm 以内。为改善涂层短波,细砂纸打磨电泳层能有效改善电泳层的微观平整度,但该法不适用于自动化程度较高的生产线。提高涂层整体膜厚能有效降低底材粗糙度对涂层短波的影响,但会增加涂料成本。总体来说,控制板材粗糙度是一个改善涂层短波很好的方法。