新型石墨烯防腐涂料在凝露天然气管道的在线施工应用

2021-04-06王堃王军史学海周凯李想

王堃,王军 ,史学海,周凯,李想

(1.浙江省天然气开发有限公司,浙江 杭州 310003; 2.浙江浙能技术研究院有限公司,浙江 杭州 310003; 3.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 310003; 4.浙江能源天然气集团有限公司,浙江 杭州 310003)

在天然气输气站场和阀室有部分管道处于地面以上,低温的天然气流经这些架空管道使管道表面温度降低,一旦低于露点就会形成凝露。而减压阀后的管段由于节流效应使天然气的温度大幅度降低,加大了管道表面与空气的温差,使凝露现象更为严重。凝露环境对天然气管道的长期有效防腐带来较大挑战[1]。如果为了减少凝露而采取降低输量或者停输的方法,则会影响用户的正常使用[2]。因此,通常情况下涂层维修只能在线不停气施工。

石墨烯具有碳六元环结构,性能优越,可以作为防腐涂料中的填料,大大提高涂料的防腐蚀性能[3-5],其防腐机理[6-7]主要为以下几个方面:(1)石墨烯具有高致密性,可以在涂料空隙产生“迷宫”阻隔效应,增加了腐蚀介质的扩散路径;(2)石墨烯具有优良的疏水性,可以对腐蚀介质中的水分进行物理阻隔;(3)石墨烯具有良好的导电性,可以降低金属的腐蚀速率,也能够提高涂料中锌粉的利用率。研究石墨烯防腐涂料具有重要意义,目前国内外学者开展了一些研究工作[8-12]。Qiu 等[10]在环氧树脂中添加0.5%的改性 石墨烯制备复合涂料,试验表明该石墨烯复合涂料在3.5% NaCl 溶液中浸泡80 d 后仍具有良好的防护性能,而且其磨损率相对于纯环氧树脂涂层降低了近70%。周楠等[11]将石墨烯、没食子酸基分散剂添加到环氧树脂中制得复合涂料,电化学测试表明该复合涂层的极化电阻得到极大的提高,其耐中性盐雾腐蚀性能也达到360 h。Kim 等[12]制得具有一定超疏水性的石墨烯/聚苯胺防腐涂料,阻抗测试表明该复合涂层具有良好的物理屏障作用,在3.5% NaCl 溶液中有近69%的防腐效率。而目前将石墨烯防腐涂料应用在凝露管道的研究较少。因此,本文研发了一种新型石墨烯防腐涂料,可以在凝露管道上进行施工和固化,为管道长期安全运行提供保障。

1 凝露下管道涂层存在的问题及分析

凝露的存在加剧了涂层老化(常见的是起泡和生锈),加快了腐蚀速率。GB/T 30790.2-2014《色漆和清漆 防护涂料体系对钢结构的防腐蚀保护 第2 部分:环境分类》中提出凝露持续存在的环境对应的是大气腐蚀最高等级C5,足见凝露对管道运行的危害。天然气管道在首次涂装完成并投运以后,基本处于在线不停输状态,后期维修维护时大部分站场、阀室只能在线防腐施工,其凝露状态给现场施工带来很大问题[13]。

1.1 凝露下管道涂层存在的问题

1.1.1 管道涂层老化加剧

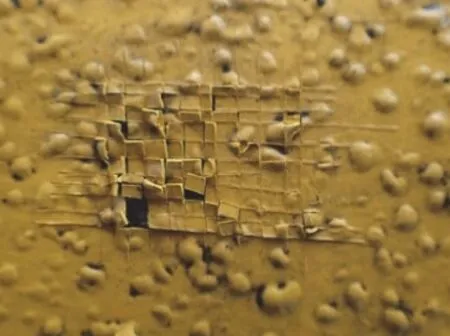

凝露下的管道涂层长期处于浸泡状态,最直观的表现为涂层起泡,如图1a 所示,严重的地方铲掉鼓泡会流出微小水滴,起泡涂层覆盖之下的钢材基底已经发生了腐蚀,涂层已经失效。另外,浙江沿海地区的站场阀室处在海洋环境和工业大气环境之中,大气的含盐量较高,与凝露共同作用进一步加剧了涂层的生锈,如图1b 所示。

图1 凝露下管道涂层的老化 Figure 1 Aging of coating on pipeline under condensation condition

1.1.2 在线防腐施工难度大

夏季时大气温度与节流后管道表面温度的温差在20 °C 以上,管道表面产生大量的凝露,在线防腐施工难度很大。其主要原因在于:

(1) 管道表面的凝露无法彻底清除。用干抹布擦拭管道表面的凝露后在极短的时间内露水又快速凝结,水膜的出现导致涂料中的溶剂无法及时挥发,影响漆膜的干燥速率。

(2) 温度是影响环氧类涂料固化速率的主要因素。涂料在低温管道表面的固化速率变得缓慢,不断形成的凝露通过未完全固化的涂料渗入到涂层底部,造成涂层附着力下降[14]。

(3) 表面处理即使达到有金属光泽的水平,也会因为凝露的存在而迅速返锈,留给施工人员涂装的时间较短。

1.2 凝露管道涂层老化分析

1.2.1 起泡分析

1.2.1.1 温度梯度引起的起泡

涂层表面与低温管道基材之间存在温度梯度,使得凝露从涂层表面渗入至管道基材表面,渗入速率远大于渗出速率,凝露不断聚集在基材表面,在涂层附着力弱的地方就会出现起泡现象。起泡的尺寸和数量随着温度梯度的增大而增大[15]。凝露管道涂层起泡区域的附着力差,如图2 所示。

图2 凝露管道涂层起泡区域的附着力测试结果 Figure 2 Adhesion test result of blistering area of the coating on a pipeline under condensation condition

1.2.1.2 应力引起的起泡

凝露浸润下的涂层可以吸收多达涂层质量3%的水分[16],然后引起涂层的润涨,体积随之增大。当润涨产生的应力大于涂层的附着力,涂层粘合就会失效,随后出现起泡。Martin 等[17]认为应力增大是导致起泡体积增大的主要原因。

1.2.1.3 渗透压引起的起泡

凝露的存在使得管道基底打磨后很快返锈,产生的腐蚀产物或者基底表面的盐杂质会与水形成高浓度的盐溶液。涂装后,涂层外表面凝露形成低浓度盐溶液。在浓度梯度的作用下,涂层外的水透过涂层不断渗入至管道基材表面,形成渗透压。随着渗入水分的增加,渗透压增大。当渗透压大于涂层的耐压强度时,涂层就会逐渐起泡。管道基底表面的盐杂质是造成渗透压起泡的重要因素[18]。

1.2.2 锈蚀物分析

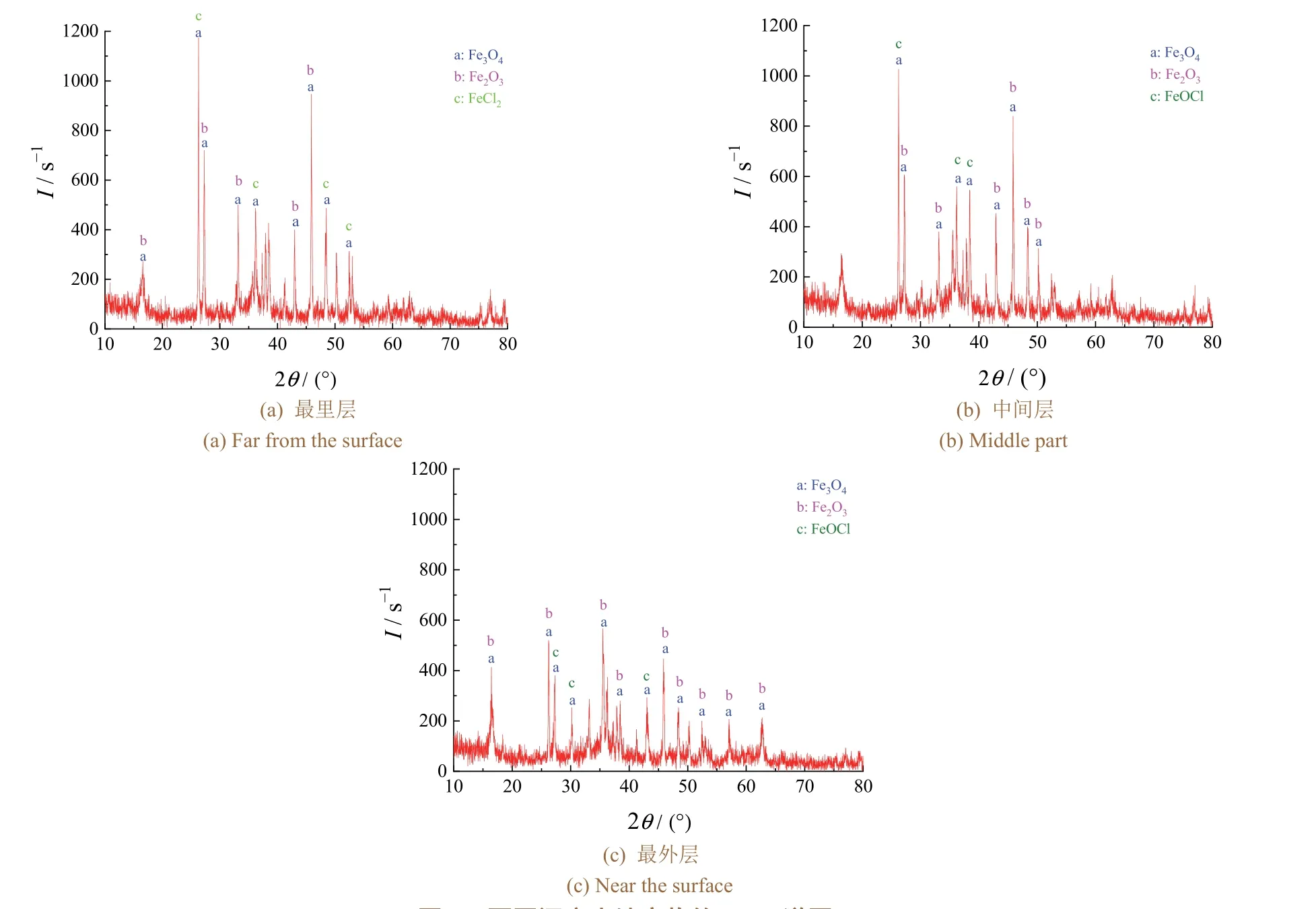

取某一典型天然气站场凝露管道上不同深度的腐蚀产物进行X 射线衍射(XRD)分析,结果如图3 所示。可以发现3 个不同深度位置的腐蚀产物中均含有Fe3O4和Fe2O3,在最外层和中间层则存在FeOCl,最里层有FeCl2。这进一步表明了海洋大气中的氯离子一直存在于腐蚀产物中,加速天然气管道基材的腐蚀。凝露和氯离子的存在给管道表面营造了电解液环境,加剧了管道基材的电化学腐蚀。

图3 不同深度腐蚀产物的XRD 谱图 Figure 3 XRD patterns of corrosion products at different depths

2 可在凝露下施工的新型石墨烯涂料的性能及施工工艺

2.1 涂料配方及性能参数

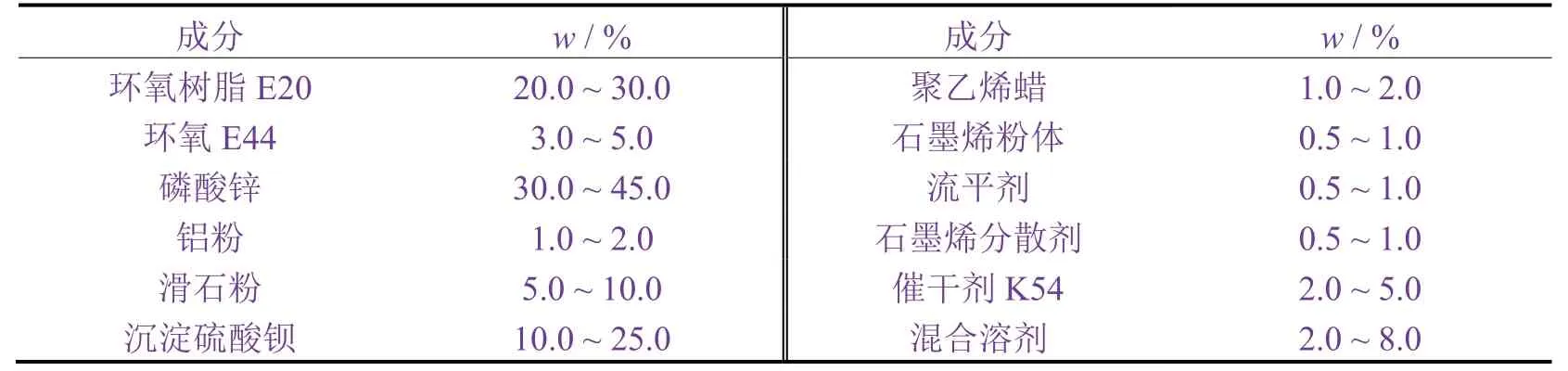

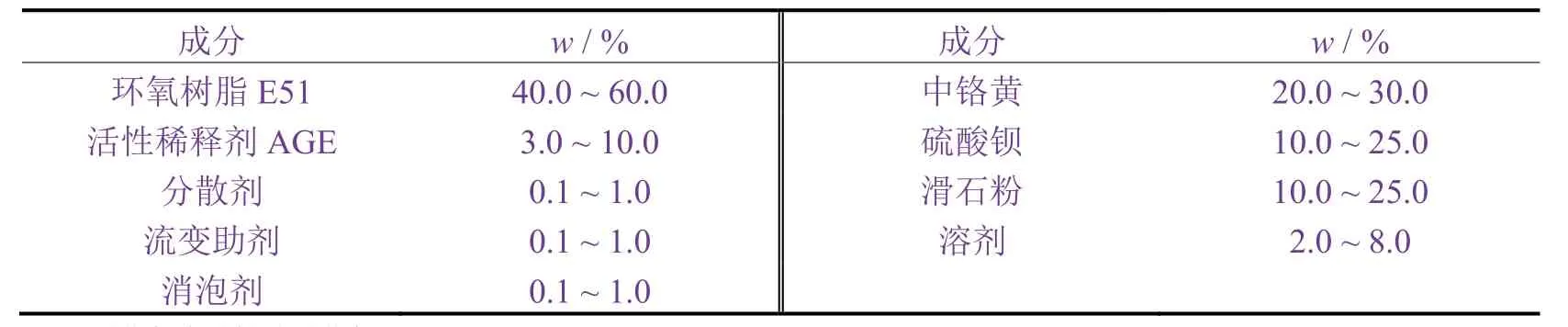

于凝露下施工的新型石墨烯涂料应具备一些优良的特性:在有水的管道基材表面能够良好固化、干燥快,有良好的湿附着力、防腐蚀性能和抗渗性能[19]。新型石墨烯涂料由环氧石墨烯防腐底漆和无溶剂水下固化面漆组成,是与中国科学院宁波材料所合作研制而成,配方见表1、表2。底漆和面漆的基本性能参数列于表3、表4。该涂料体系可在天然气管道运行的凝露环境下带锈涂装并固化。

表1 环氧石墨烯防腐底漆配方 Table 1 Composition of graphene-containing epoxy anticorrosive primer

表2 无溶剂水下固化面漆配方 Table 2 Composition of solvent-free underwater-curable topcoat

2.2 施工工艺

为了减少凝露的产生,需进行露点控制,尽量选择在气温和湿度较低时施工。具体施工流程为:表面处理→底漆涂装→中间检查→面漆涂装→检查验收。

(1) 表面处理。采用较坚硬的钢丝刷机械打磨管道表面,清除铁锈氧化皮及旧涂层达到St3 级。机械打磨的好处是摩擦产生的热和钢丝刷旋转产生的风可以给凝露管道创造短暂的干燥环境,利于涂料施工。

(2) 底漆涂装。采用硬毛刷均匀刷涂,把管道基材表面的水泡和气泡排挤开,使涂料紧密附着在基材表面[20]。要求涂层均匀、不流挂。

(3) 中间检查。在底漆无漏涂、流挂,完全实干后才能涂装面漆。

(4) 面漆涂装。采用硬毛刷均匀刷涂。要求涂层均匀、不流挂。

(5) 检查验收。要求涂层平整,无气孔、气泡、漏涂或流挂,厚度、颜色均匀。

3 应用试验

3.1 室内模拟试验

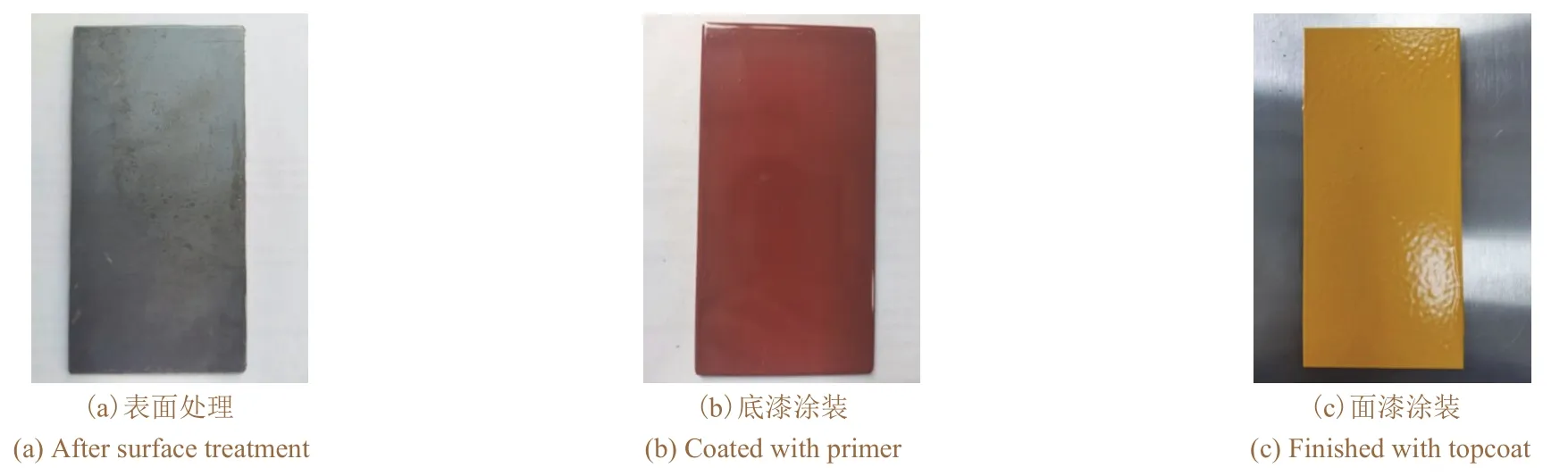

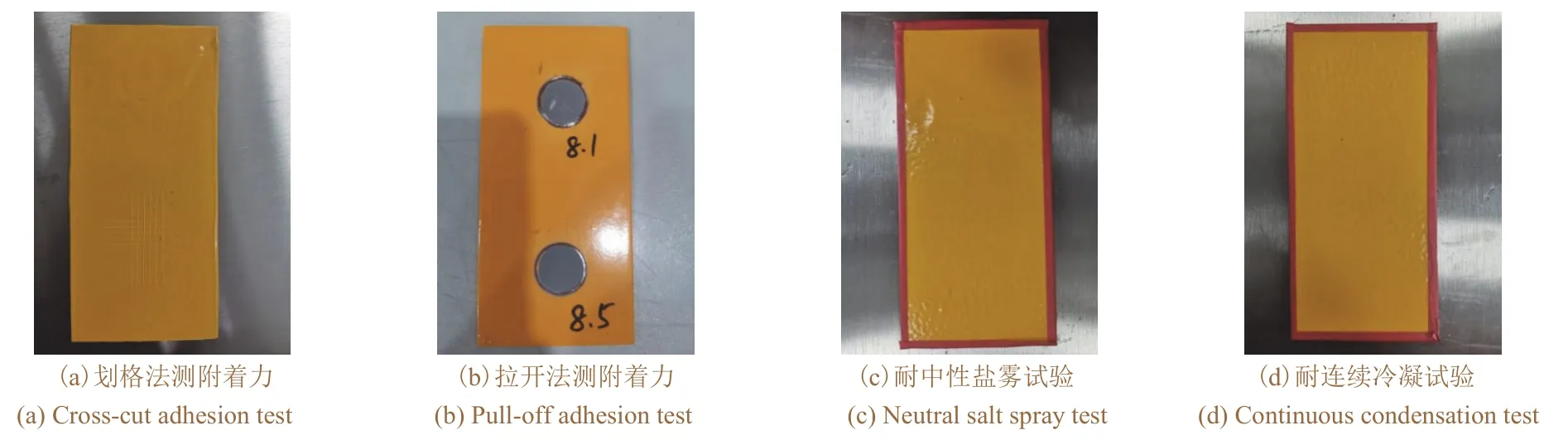

将Q235 钢试片(150 mm × 75 mm × 2 mm)置于室温(25 °C)的空气中,背面放在冰块上,制造持续凝露环境。按照施工工艺分别进行表面处理和底漆、面漆涂装。采用压缩空气喷涂,控制底漆干膜厚度为80 μm。底漆喷涂6 h 后进行面漆涂装,面漆干膜厚度为120 μm,在凝露环境下固化48 h。漆膜固化成膜的情况如图4 所示,可见漆膜外观平整。涂装4 组平行样进行不同的性能测试,分别以划格法(GB/T 9286-1998)和拉开法(GB/T 5210-2006)测附着力,中性盐雾试验遵循GB/T 1771-2007 标准(5% NaCl 溶液喷雾环境,箱内温度35 °C),连续冷凝试验参照GB/T 13893-2008 标准(−5 °C 环境)。试片测试后的照片如图5 所示,漆膜的划格附着力为0 级,拉拔附着力在8 MPa 以上;中性盐雾试验800 h 后漆膜表面完整,无腐蚀、起泡现象发生;处于−5 °C 下1 000 h 后漆膜完整,无脱落。可见凝露环境下石墨烯防腐涂层性能优良,可在天然气阀室现场进行试用。

图4 实验室涂装过程 Figure 4 Coating process in laboratory

图5 性能测试结果 Figure 5 Performance test results

3.2 现场试验

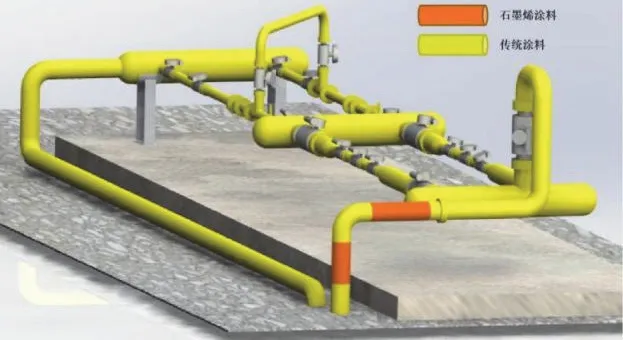

传统涂料涂装的旧涂层起泡现象比较严重,且一直浸润在冷凝水中,见图6。挑选一段横管、一段竖管进行新型石墨烯防腐涂料涂装试验,管道中天然气的温度约为5 °C,空气温度约为30 °C。天然气阀室现场涂装试验如图7 所示。

图6 凝露环境下旧涂层大量起泡 Figure 6 A large amount of blisters on the old coating in a condensing environment

图7 石墨烯涂料在天然气阀室现场涂装示意图 Figure 7 Sketch showing the field application of graphene-containing paint at a valve station for natural gas transportation

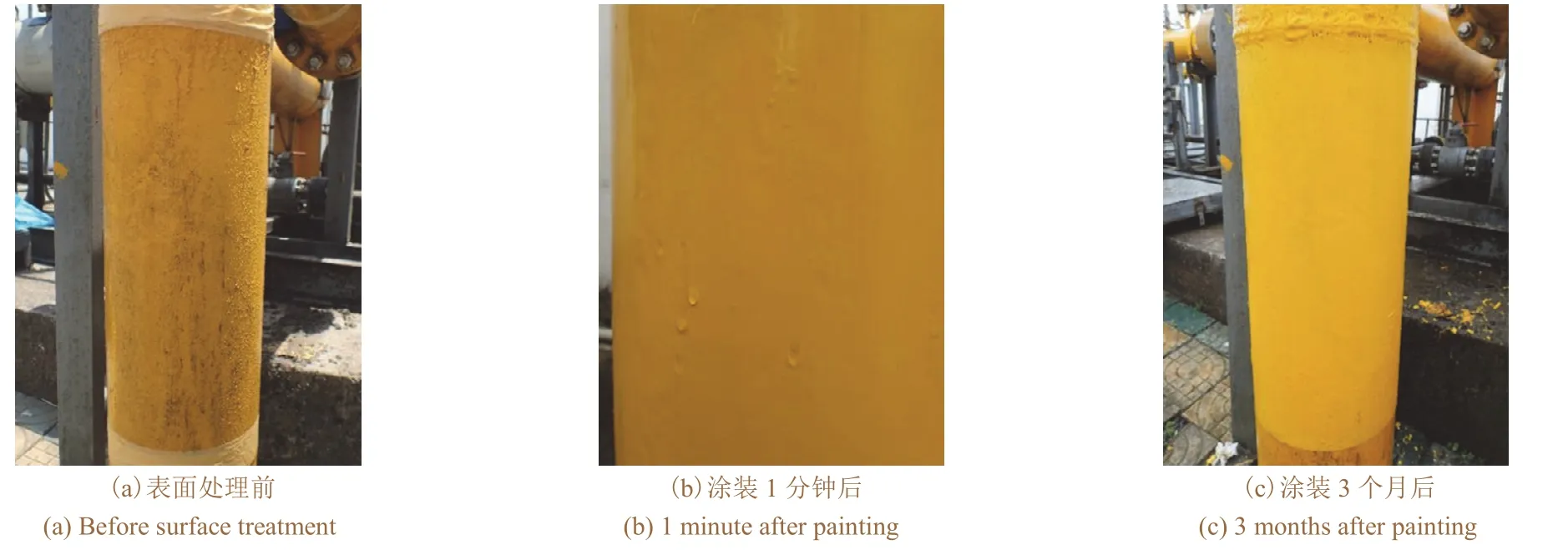

按照施工工艺分别对竖管和横管进行新型石墨烯防腐涂料涂装:采用较坚硬的钢丝刷机械打磨管道表面,用压缩空气吹扫管道表面后,立即进行底漆涂装,控制底漆干膜厚度为80 μm,底漆涂装6 h 后涂装面漆,面漆干膜厚度为120 μm,在凝露环境下固化48 h,随时观察漆膜表面状态。从图8b 和图9b 可见涂层较均匀,并很快出现凝露大水滴。3 个月后涂层整体均匀,局部有小坑洼(见图8c 和图9c),划格法附着力测试结果如图10 所示。

图8 竖管上新型石墨烯防腐涂料的涂装 Figure 8 Painting of the novel graphene-containing anticorrosive coating on a vertical pipeline

图9 横管上新型石墨烯防腐涂料涂装 Figure 9 Painting of the novel graphene-containing anticorrosive coating on a horizontal pipeline

图10 涂装3 个月后的附着力测试 Figure 10 Adhesion test after 3 months of painting

现场应用试验结果表明:涂层施工时尽管凝露一直存在,但是涂层固化良好,涂膜完整。服役3 个月后的涂层没有出现开裂、剥落现象,附着力和防腐效果均良好。

4 结语

节流效应导致天然气温度骤降,使输送管道表面温度低于空气的露点,产生严重的凝露现象,加剧了管道涂层老化,使得不停气在线防腐施工难度激增。再加上温度梯度、应力、渗透压等共同作用导致涂层起泡,凝露和海洋大气中的氯离子给管道表面营造了丰富的电解质环境,都加剧了腐蚀的进行。应用新型石墨烯防腐涂料可在较低基材温度下、凝露环境中直接施工和固化,涂层平整均匀,附着力强,防腐性能好,有效降低了不停气防腐施工的难度。该新型石墨烯改性重防腐涂料有望在天然气站场阀室凝露管道上大规模推广应用。