高转速汽轮发电机基础动力分析标准对比研究

2021-04-06孙嘉麟孙燕飞林少波

孙嘉麟,孙燕飞,林少波

(中国电力工程顾问集团华东电力设计院有限公司,上海 200063)

0 引言

提高汽轮机转速可以提高汽轮机通流效率,减小汽轮机体积,越来越多光热发电项目、热电联产项目开始采用高转速汽轮机配套常规转速发电机的机组形式。汽轮机工作转速一般大于3 000 r/min,可达6 000 r/min甚至更高,发电机工作转速为1 500 r/min或者3 000 r/min,高转速汽轮机与常规转速发电机之间通过变速齿轮箱连接。目前,国内对于此类机型基础动力分析的相关资料很少,且GB 50040—96《动力机器基础设计规范》[1](以下简称《动规》)中明确说明关于汽轮发电机基础的相关规定不适用于机器工作转速高于3 000 r/min的情况,可见在高转速汽机基础设计及研究方面尚存在一定空缺。高转速汽机基础动力分析存在的问题主要在于:一是高转速汽轮机、变速齿轮箱的扰力取值不明确;二是不同频率扰力作用下,基础振动响应如何组合不明确;三是基础动力性能评价标准不明确。

考虑到透平压缩机工作原理与高速汽轮机相类似,且转速一般高于3 000 r/min,其基础振动都来源于转子高速旋转所产生的扰力。因此,高转速汽轮机部分参考《动规》中透平压缩机基础的相关规定。德国DIN4024标准[2](以下简称“DIN标准”)则是动力机器基础设计领域具有代表性且被广泛认可的标准,许多海外项目设计合同中规定汽轮发电机基础必须采用DIN标准设计。本文以某工程高转速汽轮发电机框架式基础设计为背景,对比《动规》与DIN标准,对高转速汽轮发电机框架式基础动力分析中的动参数取值及振动响应评价标准等问题进行探讨,并应用SAP2000有限元分析软件建立模型进行数模分析,得出结论可供同类工程参考。

1 工程概况

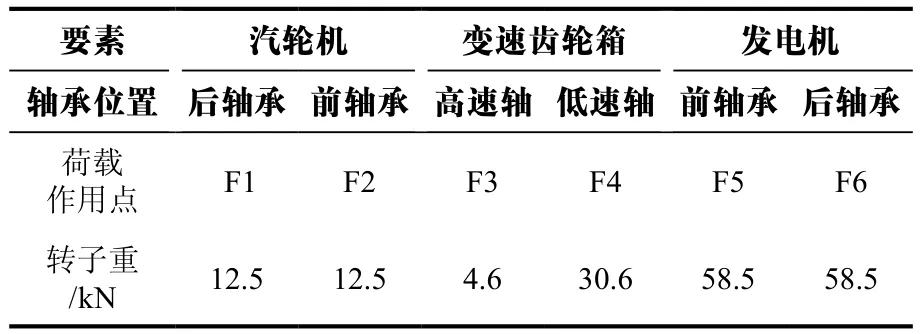

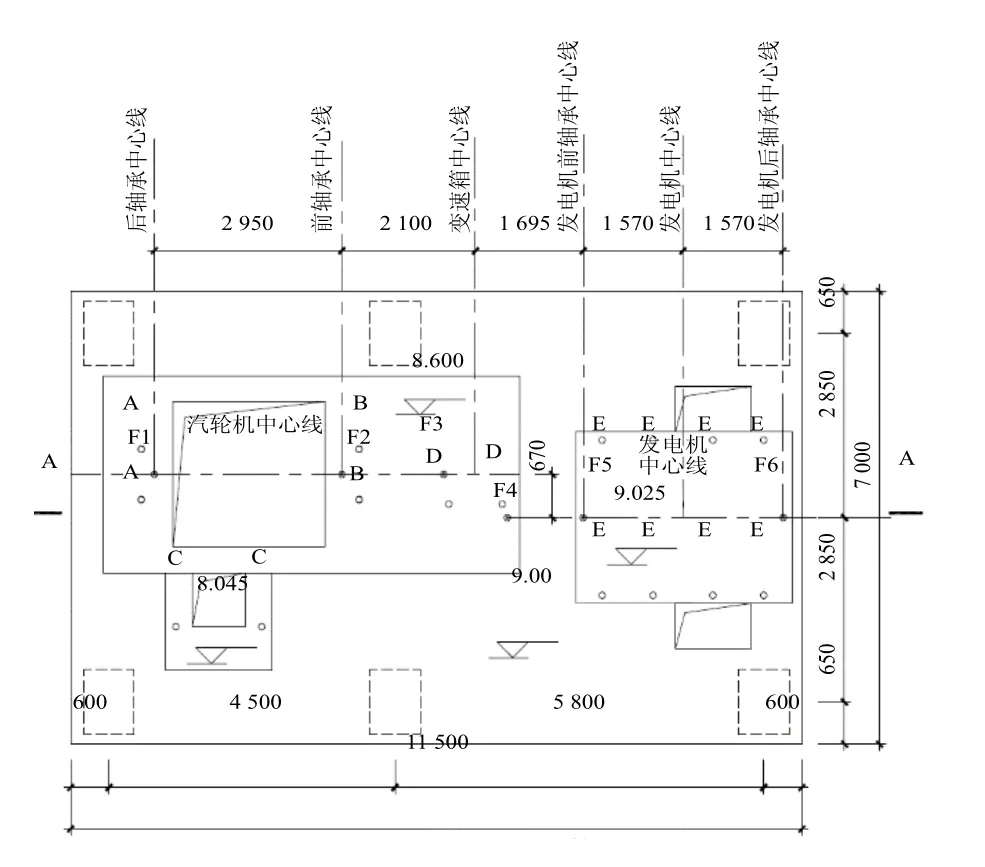

某工程2#机组采用15 MW的高转速汽轮发电机组。汽轮机工作转速6 500 r/min,发电机工作转速1 500 r/min,汽轮机与发电机之间设置变速齿轮箱,齿轮箱减速比i为4.33:1。设备及转子重量见表1~ 表2。汽机基础运转层顶标高9.0 m,基础顶板厚1.8 m,中间平台标高5.0 m,板厚200 mm,柱子截面尺寸800×1 000 mm,混凝土强度等级C30,基础顶板平面及剖面图分别见图1~图2,图中尺寸单位为mm,标高单位为m。

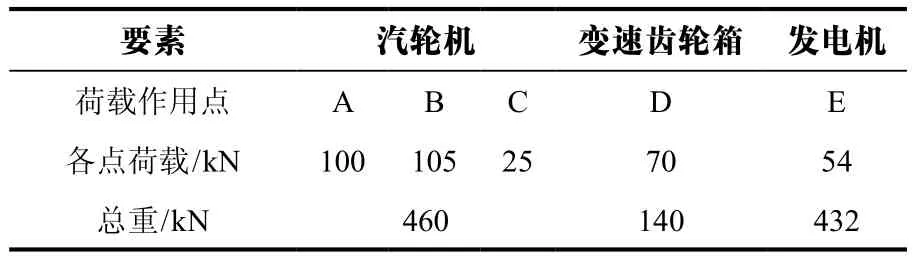

表1 主机设备重量

表2 设备转子重量

图1 基础顶板平面布置图

图2 基础剖面图

2 动参数取值

2.1 扰力取值

扰力即转子残余不平衡量产生的离心力,作用于轴承座上并传递到基础,是强迫振动分析时的激励源。其大小取决于机器轴系的振动特性、机器的制造精度及安装等因素。当有设备制造厂出厂资料时,扰力应按制造厂要求取值,但厂家一般无法提供。此时,扰力值可按设计规范取值,无论是《动规》还是DIN标准,扰力计算均源于质点绕圆周运动的惯性力公式推导得出,只是不平衡量取值各有不同。

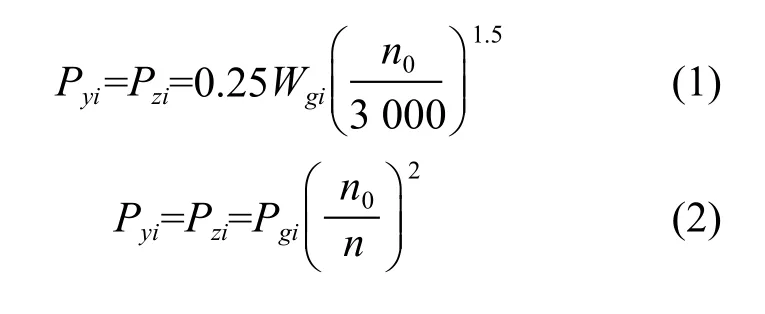

2.1.1 《动规》扰力取值

依据《动规》,工作转速大于3 000 r/min的离心式透平压缩机扰力计算公式见式(1),高转速汽轮机的扰力参考此公式计算。工作转速不大于3 000 r/min的汽轮发电机组扰力计算公式见式(2),常规转速发电机的扰力可按此公式计算。另外,《动规》规定竖向和横向扰力取值相同,纵向扰力可取竖向或横向扰力的一半。

式 (1)~ (2)中 :Pyi、Pzi分别为i点横向和竖向扰力,kN;Wgi为分配至i点转子重,kN;n0为激振转速,r/min;n为工作转速,r/min;Pgi为i点扰力值,kN,当n取3 000时,Pgi取0.2Wgi;n取 1 500 时,Pgi取 0.16Wgi。

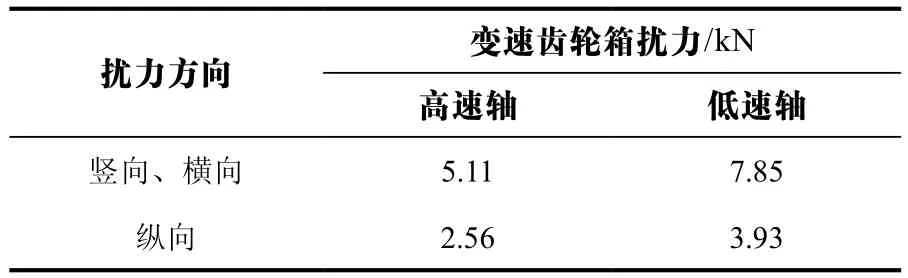

2.1.2 DIN标准扰力取值

DIN标准规定,当缺少制造商提供的资料时,可以按ISO 1940—1[3]的平衡品质等级计算扰力,用于计算扰力的转子平衡品质等级应低于出厂等级一个级别。对于汽轮机与发电机转子,出厂动平衡等级G2.5,动力分析时可取G6.3,扰力计算公式见式(3),高转速汽轮机与常规转速发电机均可按此式取值。DIN标准中竖向和横向扰力取值相同,对纵向扰力没有规定。

式中:Pyi、Pzi分别为i点横向和竖向扰力,kN;Wgi为分配至i点转子重,kN;G为转子平衡品质等级,mm/s;Ω为激振频率,rad/s;W为机器工作频率,rad/s;g为重力加速度,mm/s2。

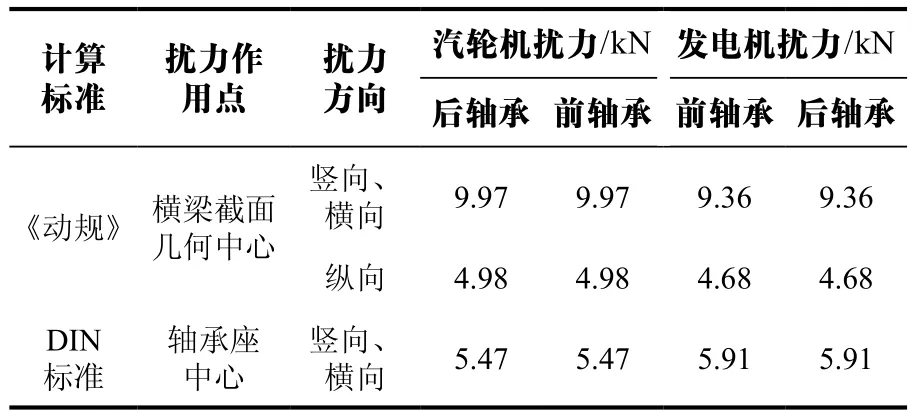

2.1.3 变速齿轮箱扰力取值

齿轮箱高速轴与低速轴在同一水平面内,并支撑于轴承座上。汽轮机转子和齿轮箱高速轴通过挠性联轴器连接,发电机转子与齿轮箱低速轴刚性连接。转轴高速旋转过程中必然会产生扰力,本工程中制造厂无法直接提供扰力数据,提供的转轴平衡品质等级为G6.3,因此,动力分析时转轴竖向、横向扰力按平衡品质等级降低一级取G16后按式(3)计算,纵向扰力参考《动规》规定取竖向扰力的一半。

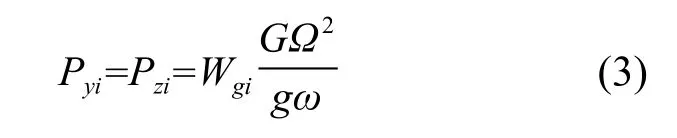

2.1.4 扰力计算结果对比

本工程汽轮机、变速齿轮箱、发电机转速达到各自工作转速时的扰力计算结果见表3~表4,需要注意的是:

表3 汽轮机和发电机扰力计算结果

表4 变速齿轮箱扰力计算结果

1)《动规》与DIN标准扰力作用点的位置不同;

2)汽轮机和发电机竖向及横向扰力按《动规》取值约为按DIN标准取值的1.8倍和1.6倍。

2.2 阻尼比取值

阻尼比描述结构阻尼的大小,直接影响结构振动能量耗散。《动规》中,汽轮发电机框架式基础的阻尼比取0.062 5。DIN标准中,汽机基础整个系统(机器和基础)阻尼比取0.02,《动规》取值比DIN标准取值大。

3 振动响应评价

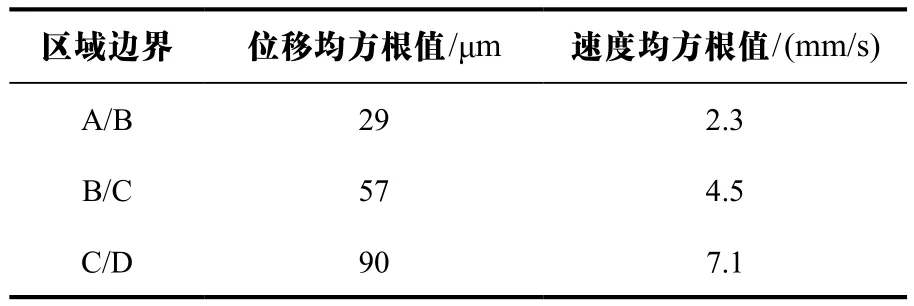

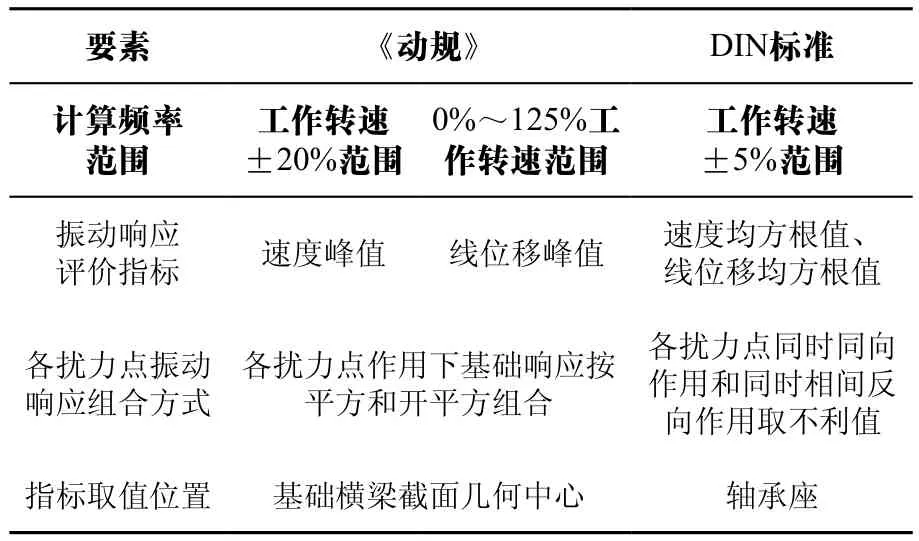

3.1 《动规》振动响应评价

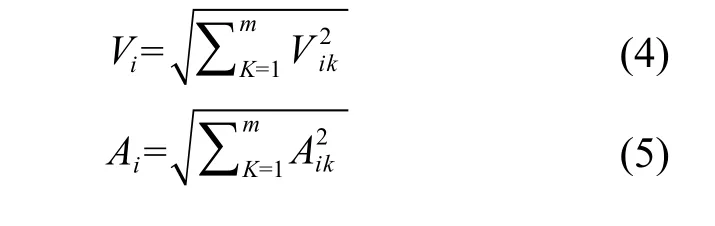

动规规定当透平压缩机基础承受m个不同频率的扰力作用时,应分别计算各扰力对验算点所产生的振动速度Vik,基础最大振动速度Vi可按式(4)进行叠加。该式是基于概率理论,考虑基础所承受不同频率的扰力,其大小和相位是随机的,且同时达到最大值的可能性非常小,从而推导得出。因此,对于高转速汽轮发电机组,该公式也应当是适用的。同理,不同频率扰力作用下基础最大振动线位移也可按此原理进行组合,见式(5)。

式中:Vi为质点i振动速度,mm/s;Vik为第k点扰力对质点i产生的振动速度,mm/s;Ai为质点i振动线位移,μm;Aik为第k点扰力对质点i产生的振动线位移,μm。

《动规》振动响应评价限值见表5,对于工作转速大于3 000 r/min的透平压缩机,在工作转速±20%范围内,其基础顶面扰力作用点(或控制点)的最大振动速度峰值应小于5.0 mm/s。对于工作转速不大于3 000 r/min的汽轮发电机组,在工作转速±25%范围内,基础最大振动线位移不应大于表5中限值。

表5 《动规》振动响应评价限值

3.2 DIN标准振动响应评价

DIN标准规定,在工作转速±5%范围内,扰力幅值取不按频率变化的常数,以竖向和水平横向分别作用于扰力点,各轴承座上扰力按同时同向作用和同时相间反向作用时的最不利情况的基础振动响应值,作为扰力每一频率的最大且最可能的响应。

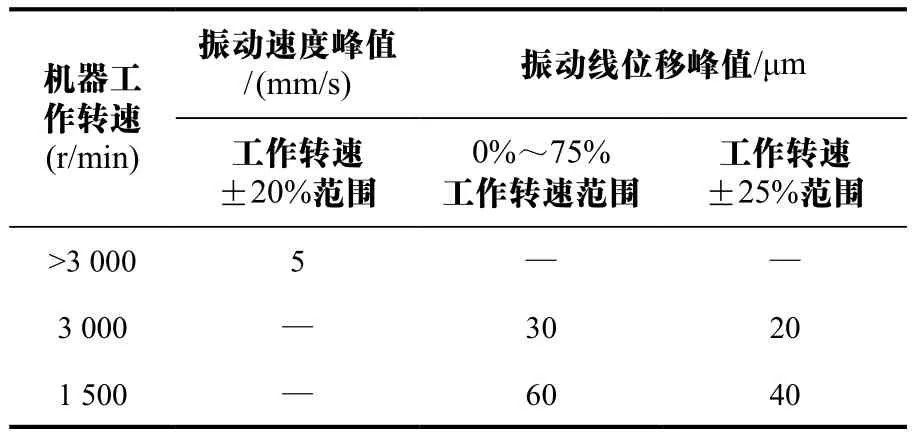

根据ISO 10816—3[4],工作功率大于15 kW工作转速在120~15 000 r/min之间的机器轴承座处振动线位移、振动速度评价区域边界推荐值见表6。评定准则分A、B、C、D共4个区域。A区为新机器,B区为可长期使用的合格机器,C区为可短期使用、需采取补救措施的机器,D区为危险的、不可使用的机器。动力分析时应将基础振动特性指标控制在A区范围。

表6 振动响应评价区域推荐值

3.3 规范对比

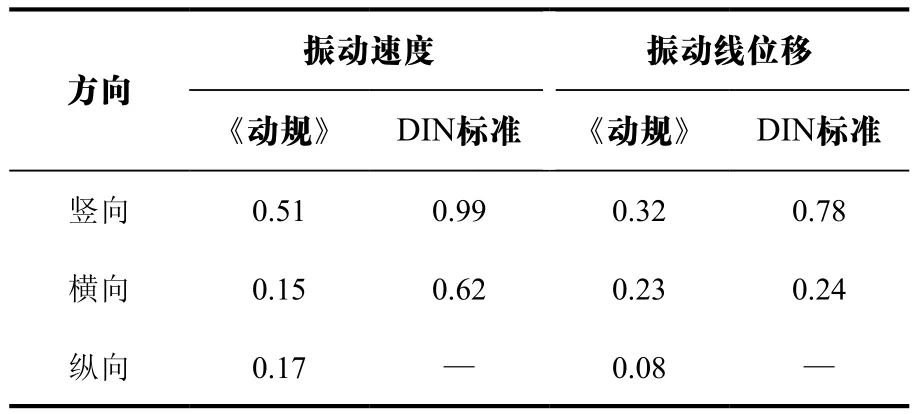

经与制造厂沟通,变速齿轮箱扰力点基础振动响应参照汽轮发电机组的振动控制规定可满足要求。《动规》与DIN标准振动响应评价总结对比见表7,动力分析时需要注意以下几点:

表7 《动规》与DIN标准振动响应评价对比总结

1)振动速度(线位移)峰值与振动速度(线位移)均方根值是不同的,前者约为后者的1.4倍;

2)振动响应指标取值位置不同;

3)由于齿轮箱的减速比恒定,因此汽轮机与发电机启动至达到工作转速的任意时刻,二者的转速比也是恒定的,计算任意时刻的基础最大振动响应时,可假定转速比恒定,将各扰力点在对应转速下的基础振动响应分别按规范公式进行组合。

4 有限元分析

4.1 有限元模型

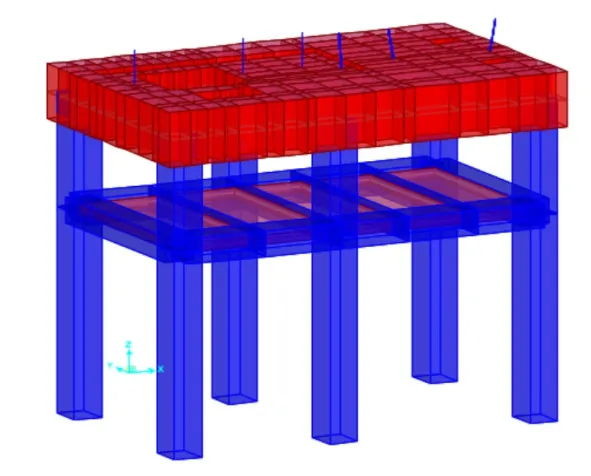

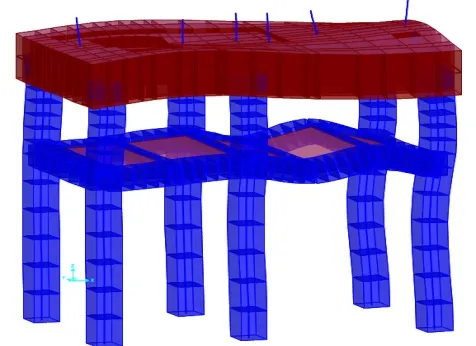

采用SAP2000有限元分析软件建立有限元分析模型,如图3所示。基础顶板与中间层楼板采用壳单元模拟,框架柱和中间层梁采用杆单元模拟,将设备重量简化为附加质量作用在基础顶面,设备荷载点通过刚性杆与基础连接,将轴承中心点与基础采用刚性杆连接来模拟轴承座。

图3 SAP2000有限元模型

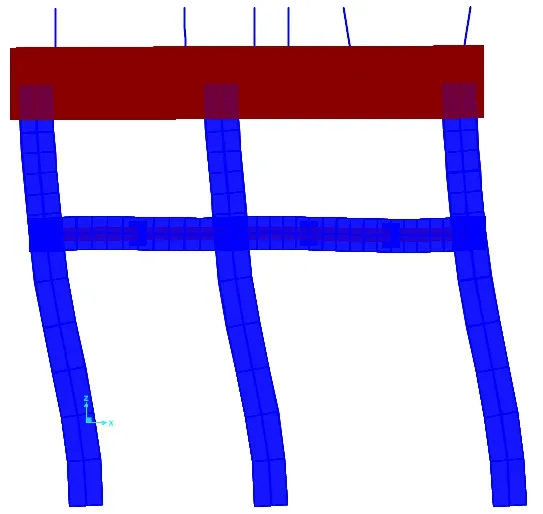

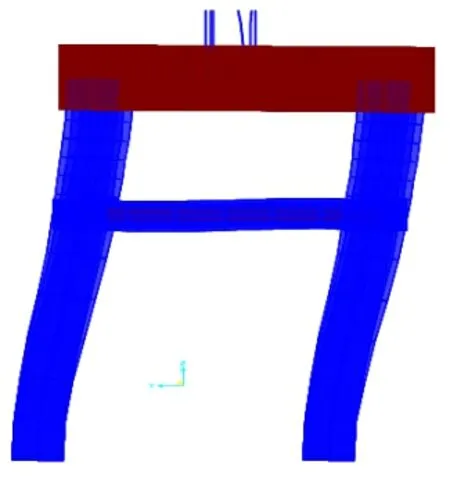

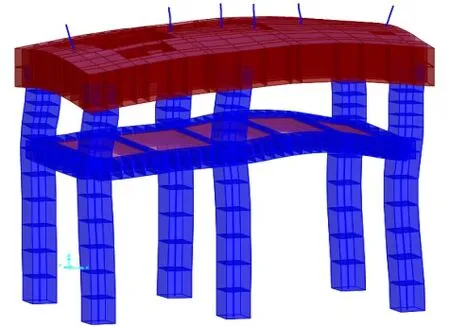

4.2 模态分析

模态分析用于研究结构固有动力特性,结构各阶振型特点及振型分布可以反映结构的自振特性,由结构自振特性可初步判定结构在扰力作用下的响应特点。采用特征向量法计算0~1.25倍工作频率范围(0~135 Hz)内的结构振型,控制频率范围内共38阶振型,主要振型见图4~图7。其中,基础第1阶纵向、横向振型频率分别为2.9 Hz和3.0 Hz。发电机工作频率附近有1个振型,其频率为23.1 Hz,参振质量达90%,且该振型为第1阶竖向振型。汽轮机工作频率附近有2个振型,其中第28阶振型表现为顶板与中间平台的竖向振动,但参振质量很小。模态分析结果表明设备工作频率点附件基础竖向振型占主导。因此,强迫振动分析中应重点关注基础的竖向振动响应。

图4 第1阶振型(2.9 Hz)

图5 第2阶振型(3.0 Hz)

图6 第7阶振型(23.1 Hz)

图7 第28阶振型(110.8 Hz)

4.3 强迫振动分析

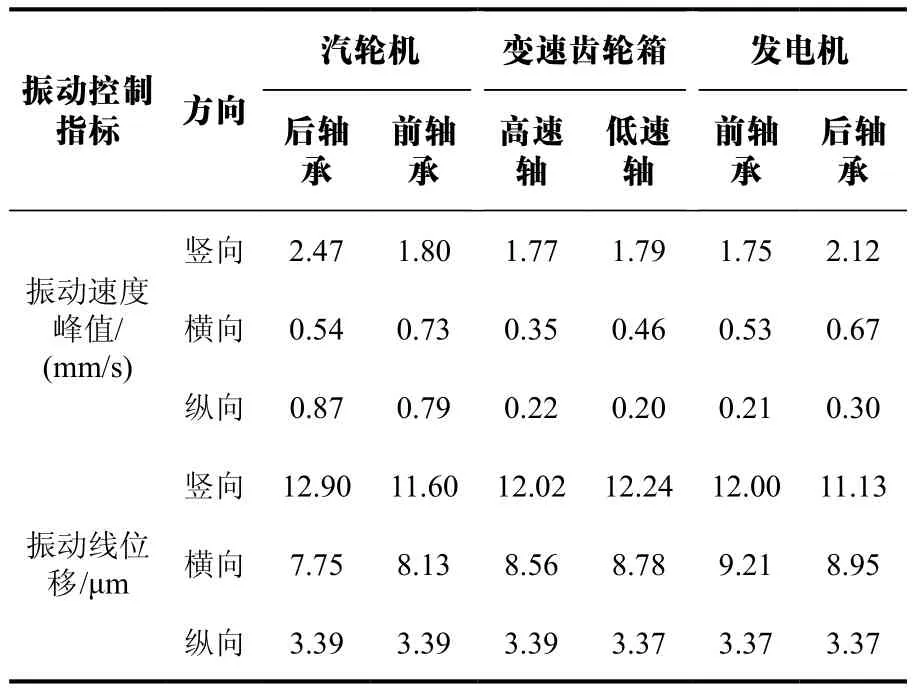

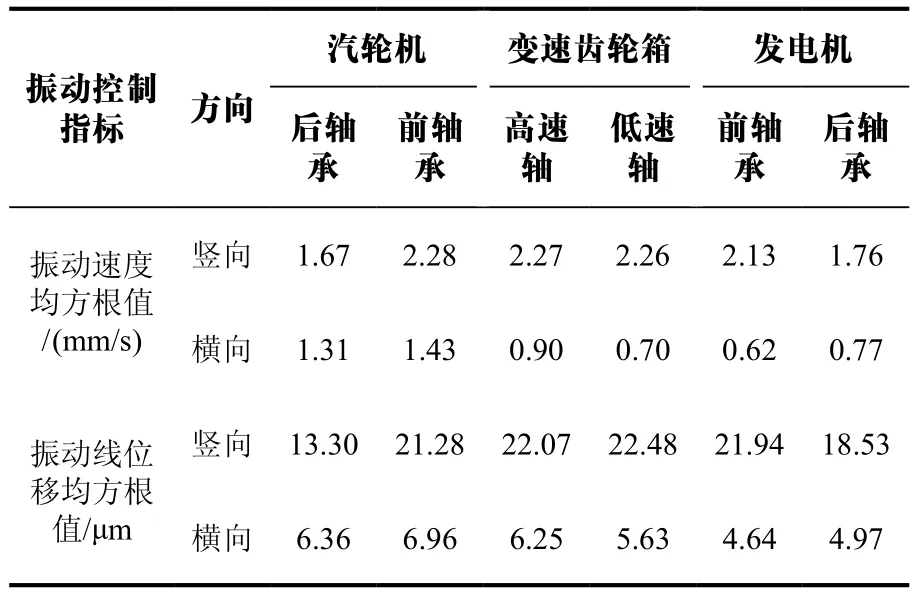

分别按《动规》及DIN标准对本工程高转速汽轮发电机框架式基础进行强迫振动分析,分析结果见表8~表10。分析计算结果可知:

表8 按《动规》分析结果

表9 按DIN标准分析结果

表10 不同规范振动控制指标计算最大值与限值之比

1)无论按《动规》还是DIN标准,基础竖向振动响应均最大,且振动速度指标相比振动线位移指标更接近各规范限值。因此,设计中应重点控制基础的竖向振动速度。

2)变速齿轮箱扰力作用点基础振动响应接近甚至大于其他扰力作用点基础振动响应。因此,变速齿轮箱的扰力点的基础振动响应在动力分析中不应忽略。

3)本工程基础动力性能均能满足《动规》与DIN标准的要求。按DIN标准计算的基础振动响应最大值与限制之比最大为0.99,《动规》为0.51,可见DIN标准相比《动规》更不易满足,对基础的动力性能要求更严格。

5 结论

本文通过详细对比我国《动规》与德国DIN标准在高转速汽轮发电机框架式基础动力分析动参数取值及振动响应评价标准等方面的异同点,并以实际工程为背景,采用有限元分析软件进行动力分析,得出以下结论可供同类工程设计参考:

1)高转速汽轮发电机框架式基础动力性能首先应满足设备制造厂提出的要求,若厂家无法提出相关要求时,可按《动规》或DIN标准进行动力分析。

2)《动规》及DIN标准在扰力取值、阻尼比取值、振动响应评价标准等方面均有不同。

3)变速齿轮箱的扰力在动力分析中不应忽略,其扰力可按制造厂提供的平衡品质等级按式(3)计算,扰力点的基础振动响应可参照汽轮发电机扰力点处基础振动控制要求控制。

4)由于齿轮箱的减速比恒定,计算任意时刻基础最大振动响应时,可假定汽轮机与发电机转速比恒定,将各扰力点在对应转速下的基础振动响应分别按规范公式进行组合。

5)对高转速汽轮发电机基础,设计中应重点控制基础的竖向振动速度。鉴于《动规》对此类基础的适用性尚需进一步论证,实际工程中建议采用DIN标准进行复核。DIN标准相比《动规》对基础动力性能的要求更严格,二者相互校核以保证动力分析结果的可靠性。