炸药压制工艺参数对空心装药质量影响的仿真研究

2021-04-06曹红松张根生吴宗娅赵捍东刘恒著罗普光

曹 兴,曹红松,张根生,吴宗娅,赵捍东,刘恒著,王 琪,罗普光

(1. 中北大学机电工程学院,山西 太原 030051;2. 山西江阳化工有限公司,山西 太原 030041;3. 北京航天长征飞行器研究所,北京 100076)

1 引言

聚能破甲战斗部装药采用压装法装药,该方法将颗粒状的粉末炸药倒入模具,在压机上通过冲头加压成为具有一定形状、一定强度的药柱[1]。聚能破甲战斗部装药要求装药密度高且均匀,这样在产生足够能量的同时形成稳定的爆轰波,从而压垮药型罩,产生稳定的射流。装药密度及其均匀性[2-3]影响聚能破甲战斗部装药质量、发射安全以及毁伤威力。采用压装法装药时,压制速率、温度、压制方式、松装密度等工艺参数影响着成型装药密度及其均匀性,传统压装法控制成型装药质量是通过检测成型药柱的密度以及回弹量来判断装药质量的好坏,根据经验数据不断调整工艺参数,从而达到满足要求的成型装药。这种方法费时、费力,不能直观地观察到药柱内部应力及相对密度状态,难以保证成型药柱质量的一致性。

随着计算机数值模拟技术的发展,针对炸药粉末压制成型的模拟研究有不少成果,梁华琼等[4]对以HMX为基的高聚物粘结炸药进行了压制实验,用扫描电镜及激光粒度仪测试表征,揭示了炸药压制过程中,炸药颗粒粒径变化和颗粒破碎等相关规律。张涛等[5]采用更新拉格朗日方法的热机-耦合分析法对PBX 粉末温压成型过程进行了数值模拟,分析了炸药压制过程的应力及相对密度的变化。刘群等[6]建立了模压条件下炸药颗粒压制成型的计算模型,分析了压制过程中,炸药颗粒的变形、受力和温度变化情况。唐红[7]等采用物质点法对PBX 炸药压制过程进行了数值模拟,分析了PBX 炸药压制成型过程中的应力、温度变化以及颗粒的变形。

上述研究主要是针对圆柱型装药压制成型过程,目前针对锥形装药压制成型过程的研究相对较少,而且装药密度及其均匀性影响着聚能破甲战斗部装药质量和毁伤威力。为此,本研究以小口径聚能装药为背景,借助高级非线性有限元仿真软件MSC.Marc 模拟仿真了锥形JO-9159 炸药装药压制成型过程,分析了压制速率、松装密度等工艺参数对JO-9159 炸药装药成型质量的影响。

2 空心装药压制过程仿真模型建立

聚能装药压制成型是将炸药粉末视为可压缩的连续体,运用连续体塑性力学模型[8]来分析炸药压制过程的变形行为及相关参数变化规律。压制过程中,粉末材料遵循质量不变定律,局部遵循体积不变原则。求解方法采用更新的拉格朗日方法,该方法是各参量参考每一载荷或时间步长开始时的位形,即在分析过程中参考位形是不断更新的[9]。

2.1 空心炸药粉末压制工艺流程

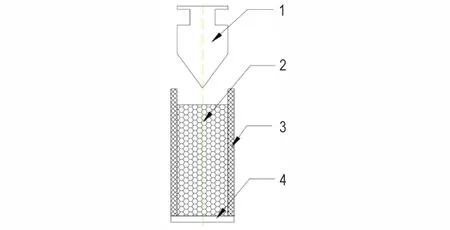

炸药压制成型过程原理示意图如图1 所示。作用过程如下:首先施加压力给冲头,使冲头向下运动,之后冲头便与炸药接触,炸药粉末受到冲头的挤压发生塑性变形从而达到致密化,最终形成和冲头一致形状的炸药。

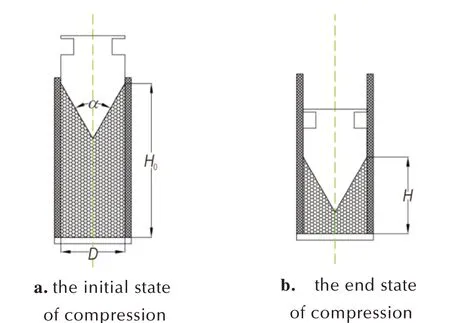

在实际生产工程中,聚能装药压制开始时,冲头是埋在炸药里边的,如图2a 所示。以聚能装药尺寸直径为20 mm,装药高H 为1.2D,为24 mm,锥角α 为60°为例,进行JO-9159 炸药压制成型仿真。假定初始炸药松装密度为致密体的一半,所以经过计算,压制开始时,JO-9159 炸药的初始药高H0为42.2267 mm,冲头下降高度为初始药高减去装药高,为18.2267 mm。

图1 聚能装药压制示意图1—冲头,2—炸药粉末,3—阴模,4—下模冲Fig.1 Schematic diagram of shaped charge suppression 1—punch,2—explosive powder,3—female mold,4—lower die punch

图2 模型几何尺寸Fig.2 Geometry of the model

2.2 炸药粉末压制有限元模型

由于聚能装药压制成型过程中施加的载荷条件是对称的,且其几何模型是轴对称图形,故为减少计算量,根据实际生产构建了如图3 所示的炸药压制二维轴对称有限元模型,其轴线为对称轴。设置初始单元网格大小为0.2。

图3 JO-9159 炸药压制有限元计算模型1—冲头,2—JO-9159 炸药,3—阴模,4—下模冲,5—对称轴Fig.3 Finite element calculation model for JO-9159 explosive compression1—punch,2—JO-9159 explosive,3—female mold,4—lower die punch,5—symmetrical axis

2.3 炸药粉末材料本构模型

本次仿真研究JO-9159 炸药粉末屈服准则选择Shima-oyane[10]模型,该模型在模拟粉末压制成型的应用较广泛,并且该模型被集成到Msc.Marc 商业软件中,Shima-oyane 屈服函数如式(1)[11-12]:

式中,σy为单轴屈服应力,Pa;σd表示偏应力分量张量,Pa;p 表示静水压,Pa;β、γ 为只与相对密度有关的材料参数,且该参数需要通过材料试验确定。在实践中,一般用如式(2)和式(3)表达:

式(2)和式(4)以及式(3)和式(5)对比分别可得到q1、q2、q3、q4和b1、b2、b3、b4的值,如表1 所示。以下仿真基于此参数开展。

仿真采用JO-9159 炸药[14]的材料参数见表2。压制过程,炸药由松散状态变为致密状态,其泊松比、弹性模量以及摩擦系数等均为变值,所以本文泊松比与相对密度关系如式(6)[15]:

表1 Shima-oyane 参数Table 1 Shima-oyane parameters

表2 JO-9159 炸药材料参数[14]Table 2 Material parameters of JO-9159 explosive[14]

式中,E0表示致密炸药的弹性模量,Pa。

影响摩擦系数的因素有很多,如粉末颗粒大小、模具光滑度、温度等,且摩擦系数并没有一个特定的表达式来表达它的变化,所以本文初步设定摩擦系数的值为0.2。

2.4 仿真参数设置

JO-9159 炸药粉末压制成型有三道工序,分别是加载、保压和卸载过程,所以在模拟压制成型过程需要设置加载工况、保压工况和卸载工况共3 个工况,其中保压时间设置为180 s;冲头运动状态的实现采取控制点控制的方式,将边界条件添加到控制点上来控制冲头的运动,运动方式用表格实现;网格重划分参数需要根据几何模型的不同,不断调节重划分网格参数,网格重划分参数设置不合理会导致仿真计算无法进行。本次仿真重划分网格方法选择前沿法四边形,网格重划分参数选择单元数,重划分单元数量设置为1100;收敛判据采取残余力或位移准则,并设置收敛容差为0.1,收敛容差决定计算精度,可根据实际需要进行调整。

3 空心炸药压制成型仿真结果及分析

根据实际装药工艺参数范围,这里设定加载时间

3.1 炸药压制成型相对密度分布

JO-9159 炸药的相对密度变化云图如图4 所示。分析图4 发现,JO-9159 炸药相对密度分布是不均匀的。 为研究JO-9159 炸药在压制成型过程中,JO-9159 炸药轴线位置处、冲头与JO-9159 炸药接触位置处、阴模与JO-9159 炸药接触处以及下模冲与JO-9159 炸药接触处相对密度变化情况,故在接触区域设定采样点,图5 为JO-9159 炸药不同区域处采样点位置示意图。图6 为不同区域采样点相对密度变化曲线。从图6a 可以得出,靠近下模冲区域的相对密度要大于靠近冲头区域及中间区域的相对密度,并且中间区域相对密度是最小的。分析图6b发现,冲头区域相对密度分布较为均匀,除了冲头头部外,其他区域相对密度值均在0.90以上。观察图6c发现,阴模区相对密度变化波动较大,但其相对密度差值不超过0.04,整体上看,该区域相对密度在0.92 以上。从图6d 可以看出,下模冲附近区整体相对密度为0.95~1。

图4 JO-9159 炸药的相对密度变化云图Fig.4 Cloud map of relative density change of JO-9159 explosive

上述结果分析表明,相对密度最大是靠近下模冲区域,其次是靠近阴模区,再之后是冲头区,最后是轴线区。产生这种现象的原因是,在JO-9159 炸药压制成型过程中,冲头向下运动时,轴心处的炸药向下运动所受的阻力较小,而靠近阴模和下模冲的区域,炸药与其发生摩擦,从而造成向下运动时产生较大的阻力,所以轴线处的相对密度较小,靠近阴模及下模冲相对密度较大。

图6 不同区域采样点相对密度变化曲线Fig.6 Relative density change curve of sampling points in different regions

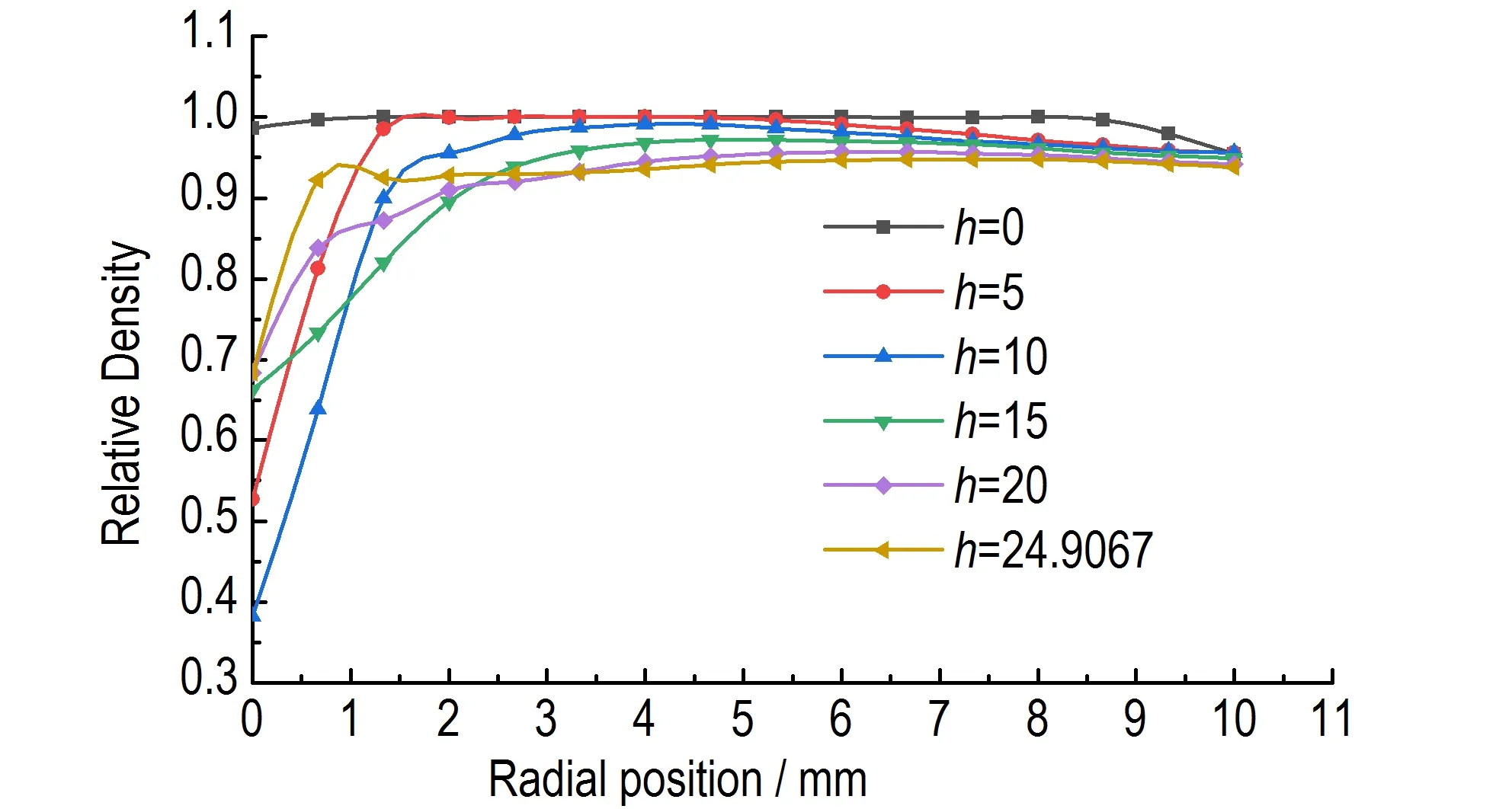

为研究不同轴向位置处,径向相对密度分布状况,故设置采样点,图7为不同轴向位置采样点位置示意图,图8为不同轴向位置处径向密度曲线。分析图8 得知,径向位置小于1.5 mm 区域,同一径向,下模冲及冲头头部附近的相对密度总是大于其他区域;径向位置大于3.5 mm 区域,同一径向,则呈现出下模冲及其他区域相对密度较大,靠近冲头区密度较小。整体上看,阴模区的相对密度较大,这是由于存在摩擦力的缘故。

图7 不同轴向位置采样点位置Fig.7 Location of sampling points at different axial positions

图8 不同轴向位置相对密度随径向位置变化曲线Fig.8 The relative density of different axial positions varies with radial position

3.2 炸药压制成型位移分布

以下表述的位移是指位移变化量的绝对值。图9为JO-9159 炸药总体位移变化云图,分析图9 可以得出:JO-9159 炸药成型后最大位移为18.14 mm,发生在与冲头接触处,而理论计算JO-9159 炸药达到最终成型高度时,其最大位移应该为18.2267 mm,这说明了JO-9159 炸药成型后在卸载过程中发生了回弹,其回弹量为0.0867 mm。图10 为JO-9159 炸药成型后轴向(X 方向)、径向(Y 方向)位移变化云图,分析图10发现,JO-9159 炸药轴向位移最大达到17.31 mm,而径向位移最大为0.3884 mm,由此可见,JO-9159 炸药压制成型过程中炸药流动方向主要是轴向流动。这验证了张涛等[5]学者的结论,粉末压制流动方向为轴向流动,证明了Shima-oyane 模型是可以模拟炸药粉末压制成型过程的。图11 为以图7 采样点所做的位移变化曲线。从图10 以及图11 可以得出:JO-9159 炸药位移云图呈现中间下凹的状态;从图11 可以得出,靠近下模冲的位置,JO-9159 炸药发生的位移较小,其他位置处炸药发生的位移较大,对比不同曲线发现,总体上,JO-9159 炸药呈现中间流动较快,靠近阴模处流动较慢,这是由于阴模存在摩擦力,在压制过程,JO-9159 炸药与阴模发生摩擦,导致JO-9159 炸药受到摩擦力阻碍其向下运动。

图9 JO-9159 炸药总体位移变化云图Fig.9 Cloud map of overall displacement change of JO-9159 explosive

图10 JO-9159 炸药不同方向位移变化云图Fig.10 Cloud map of the displacement changes of JO-9159 explosive in different directions

图11 不同轴向位置位移随径向位置变化曲线Fig.11 The variation curves of displacement at different axial positions with radial position

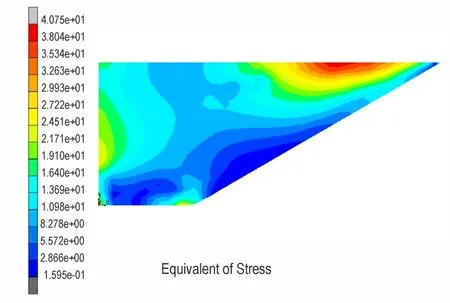

3.3 炸药压制成型后应力分布

图12 JO-9159 炸药等效应力分布云图Fig.12 Cloud map of equivalent stress distribution of JO-9159 explosive

3.4 炸药压制成型模具受力分析

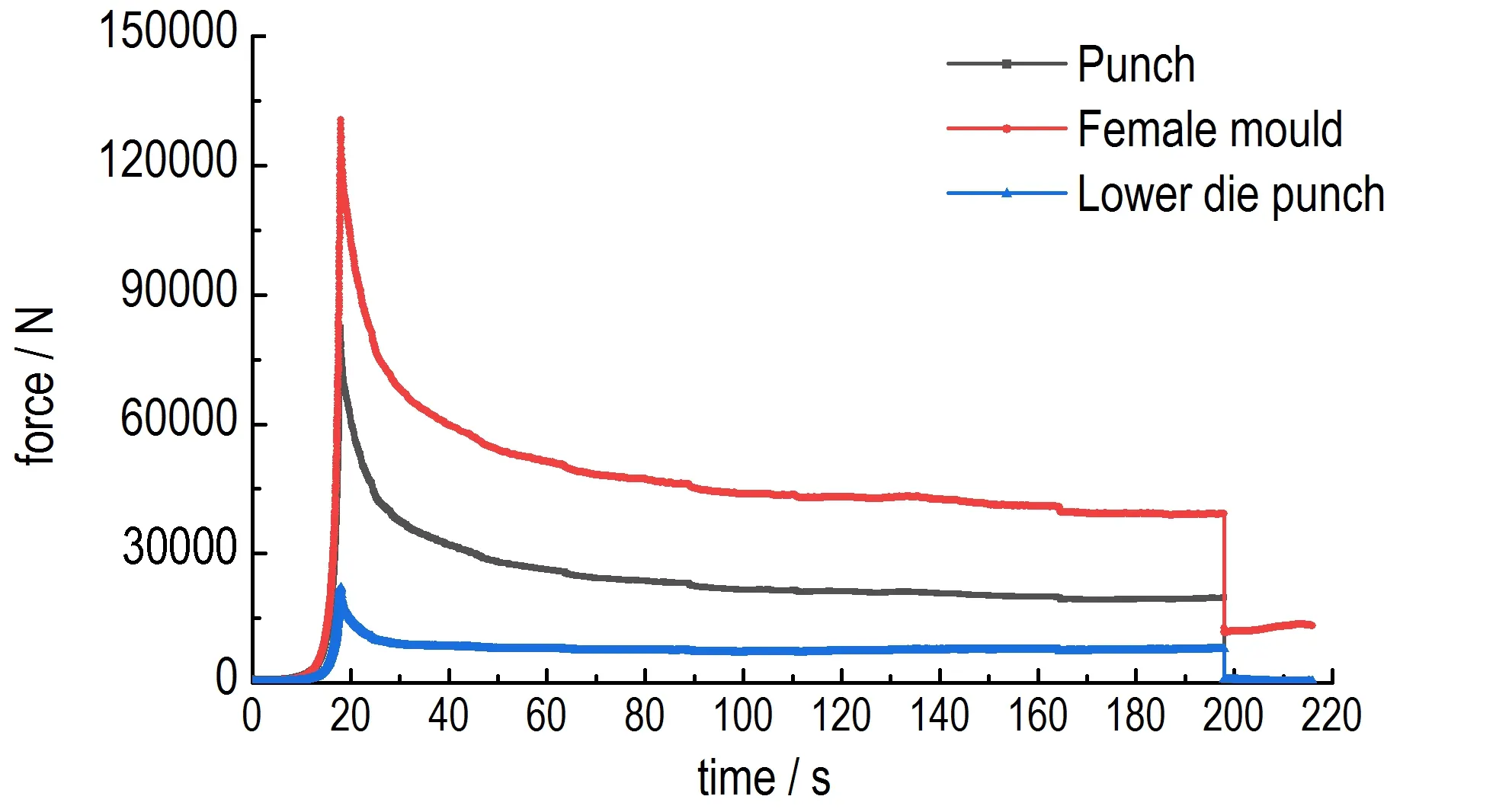

炸药压制过程中,模具的受力状态也是需要考虑的一部分,模具的受力影响着寿命及加工成本。图13为模具在压制过程受力随时间变化曲线。从图13 受力曲线可以看出,在加载过程,模具受力趋势均是先增大,并且呈指数迅速上升到最高点,阴模受到的力是最大的,其值为1.3×105N,冲头受力最大达到8.2×104N,而下模冲受到的力最大仅有2.2×104N;在保压阶段,模具的受力并不是保持最大值不变,而是会减小到一个特定的值,之后保持不变,这与实际也是相吻合的;在卸载阶段,冲头和下模冲的力瞬间下降,而阴模受到的力是瞬间下降到一个不是零的值,这是因为炸药和阴模还存在接触,之后阴模受力有轻微的波动,这可能是冲头回退时,炸药和模套发生相对滑动,从而产生了一部分力,导致受力有波动。模具的受力曲线可以为炸药压制选择模具材料时提供参考,以减小成本,保证安全。

图13 模具受力随时间变化曲线Fig.13 The variation curves of the force of the mold with time

4 压制工艺参数对空心装药质量的影响

装药质量的评价是用相对密度及回弹量等来衡量的,所以此次仿真主要是研究压制速率、初始相对密度以及摩擦系数这三种工艺参数对空心JO-9159 炸药装药的相对密度和回弹量的影响。根据实际压装药工艺参 数 取 值 范 围,压 制 速 率 选 取0.5,1,1.5,2,2.5,3 mm·s-1共计6 组试验;初始相对密度选取0.5,0.6,0.7,0.8 共计4 组试验;摩擦系数选取0.1,0.15,0.2,0.25 共 计4 组。

4.1 压制速率对成型装药质量的影响

本小节研究保证初始相对密度及摩擦系数参数不变,研究不同压制速率对空心成型JO-9159 炸药装药质量的影响。

4.1.1 压制速率对成型装药相对密度的影响

图14 为相对密度及相对密度差值随压制速率变化曲线。相对密度差为最大相对密度减去最小相对密度的绝对值。分析图14 并对比可以得出,压制速率为0.5 mm·s-1时,最小相对密度达到最大,其值在0.6 以上,密度差值达到最小,其值为0.36,由此可见,较低的压制速率可以使JO-9159 炸药成型相对密度提高,变得更加均匀。随着压制速率的升高,JO-9159 炸药相对密度呈现波浪变化,没有特定的规律,但从整体上看,压制速率太大,会使最小相对密度变小,从而造成JO-9159 炸药成型后密度不均匀,JO-9159 炸药均匀性是通过最大相对密度和最小相对密度差值来衡量的,差值越小越均匀。产生该现象可能是因为不同的压制速率影响JO-9159 炸药粉末不同区域的流动,相比较而言,速率变大时,使得JO-9159 炸药粉末不同区域,炸药粉末流动快慢悬殊较大。

从图14 中发现最小相对密度小于初始相对密度0.5,在实际空心炸药粉末压制成型过程,锥角处常发生掉块的现象,这也就是说该区域密度较低,未压实,从而产生这种结果。

因为不同压制速率下相对密度分布基本类似,故选择压制速率0.5 mm·s-1进行分析。图15 为压制速率0.5 mm·s-1下JO-9159 炸药相对密度变化云图。分析图15 可以发现,密度最小处出现在轴线处和与冲头接触的区域,这些区域密度较低且分布不均匀。

图14 相对密度及相对密度差值随压制速率变化曲线Fig.14 The variation curves of relative density and relative density difference with pressing rate

图15 压制速率0.5 mm·s-1时JO-9159 炸药相对密度变化云图Fig.15 Cloud map of JO-9159 explosive relative densitychange at a pressing rate of 0.5 mm·s-1

4.1.2 压制速率对成型装药回弹量及等效应力的影响

炸药压制成型后回弹量过大不仅造成炸药密度不均匀,还会造成成型炸药不可装配,更重要的还有可能产生裂纹等。图16 中黑线为回弹量随压制速率的变化,随着压制速率的增大,回弹量会变小,但增大到一定程度,回弹量又会增大,之后回弹量又下降。整体上看,回弹量较小,其取值范围在0.065~0.1 mm。产生回弹可能是因为卸压后,JO-9159 炸药粉末内部存在一部分应力,未及时释放,而不同的压制速率,造成JO-9159 炸药粉末内部的应力不尽相同,故不同压制速率产生的回弹量也是不同的。

图16 中红线为等效应力随压制速率变化曲线。从曲线可以看出,压制速率在0.5~1 mm·s-1范围内,等效应力有下降趋势;压制速率在1.5~2 mm·s-1,等效应力波动较大,并在压制速率为1.5 mm·s-1时,等效应力达到160 MPa左右,该应力会使JO-9159炸药发生破裂等其他危险的情况;压制速率在2.0~3 mm·s-1范围,等效应力呈现轻微上升趋势,等效应力在43.49~50.83 MPa。不同压制速率下其等效应力是不同的,这可能是因为压制速率影响应力的传递以及释放。

等效应力在不同压制速率下云图分布类似,均是分布不均匀的,所以选择压制速率0.5 mm·s-1进行分析。图17 为压制速率0.5 mm·s-1等效应力变化云图,观察应力云图发现,应力最大值主要是在阴模、下模冲以及冲头和阴模的交接处。

图16 回弹量及等效应力随压制速率的变化曲线Fig.16 The variation curves of rebound amount and equivalent stress with pressing rate

图17 压制速率0.5 mm·s-1的等效应力变化云图Fig.17 Cloud map of equivalent stress change at a pressing rate of 0.5 mm·s-1

4.2 初始相对密度对成型装药质量的影响

JO-9159 炸药相对密度和回弹量随不同初始相对密度变化的曲线如图18 所示。分析图18 可以得出,在保证压制速率和摩擦系数参数不变的条件下,当初始密度为0.8 时,最小相对密度达到最大,值为0.6549,密度差值达到最小,值为0.3451,此时,回弹量也达到最小,为0.067 mm。随着初始相对密度的增大,JO-9159 炸药成型后最小相对密度有所提升,使得相对密度差值越来越小,炸药装药密度变得更加均匀,同时,在初始相对密度超过0.6 时,JO-9159 炸药成型后的回弹量降低明显,这说明初始相对密度对JO-9159 炸药装药质量有一定影响,初始相对密度的提高可以改善JO-9159 炸药装药质量。

图18 JO-9159 炸药相对密度和回弹量随不同初始相对密度变化曲线Fig.18 The variation curves of the relative density and the rebound amount of JO-9159 explosive with different initial relative densities

4.3 摩擦系数对成型装药质量的影响

图19 JO-9159 炸药相对密度和回弹量随不同摩擦系数变化曲线Fig.19 The variation curves of the relative density and the rebound amount of JO-9159 explosive with different friction coefficients

JO-9159 炸药相对密度和回弹量随不同摩擦系数变化的曲线如图19 所示。分析图19 可以得出,在保证压制速率和初始相对密度参数不变的条件下,摩擦系数的提升,可以改善JO-9159炸药成型相对密度,提高JO-9159 炸药密度均匀性。摩擦系数在0.1~0.2 时,JO-9159 炸药成型回弹量没有变化,当摩擦系数在0.2~0.25 时,JO-9159 炸药成型回弹量减小,且摩擦系数为0.25 时,回弹量达到最小,其值为0.067 mm。综上所述,摩擦系数为0.25 时,JO-9159 炸药成型最小相对密度达到最大,为0.6479,密度差最小,即JO-9159炸药密度均匀性较好,同时,JO-9159 炸药回弹量也达到最小,即在该摩擦系数下,JO-9159 炸药成型质量较好。

5 结论

(1)利用高级非线性有限元软件,采用连续介质力学的方法,模拟仿真了聚能装药压制成型过程,得出JO-9159 炸药压制成型过程,炸药流动主要是呈现轴向流动,而且靠近模具处流动较为缓慢,这是由于靠近模具处,炸药粉末与模具产生摩擦,阻碍炸药粉末向下流动。

(2)JO-9159 炸药压制成型后,轴线处的相对密度较低且分布不均匀,而靠近模具区域密度较大,密度分布较为均匀。轴线处为锥角所对应的位置,根据实际粉末压制过程,锥角处粉末密度较低且易发生掉块,所以本次模拟也基本符合实际。

(3)JO-9159 炸药压制成型后存在回弹,且回弹量较小,不超过0.1 mm。本次仿真的压制速率、初始相对密度以及摩擦系数等工艺参数对回弹量及相对密度有影响,但不呈现特定的规律。