连续重整PSA装置压降增高原因分析及措施

2021-04-06马振宇许兆春

马振宇,苏 健,许兆春

(中国石油 四川石化,四川 成都611930)

PSA是变压吸附氢气精制装置的简称,是目前炼厂普遍使用的,回收提纯炼厂气中H2的主要装置,可为炼厂提供纯度达99.9%以上的高纯H2,是现代化炼厂清洁生产用H2的重要来源[1]。中国石油四川石化2.0Mt·a-1连续重整装置配套90000Nm3·h-1重整氢气变压吸附单元,以重整产H2和少量加氢裂化低分气为原料,通过变压吸附装置分离除去杂质组分后,获得高纯H2,并入全厂H2管网。2019年6月起,重整氢至PSA装置压降逐渐增大,H2外送困难,影响装置平稳正常运行。本文讨论了引起压降增大的原因,为同类装置运行提供一些借鉴。

1 流程简介

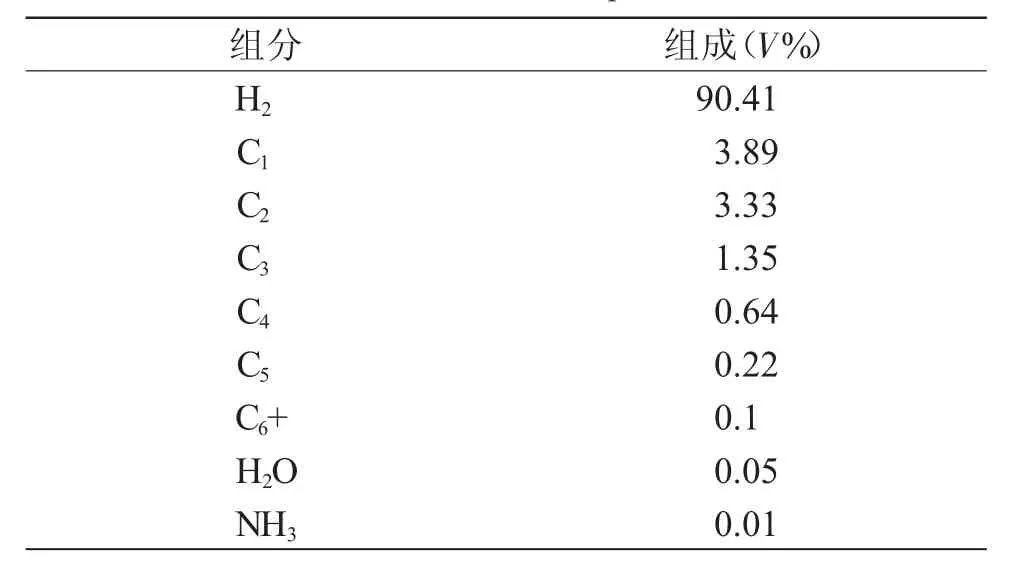

重整产H2经过再接触系统高压(2.18MPa)、深冷(4℃)提纯至92%左右,进入氢气脱氯罐,脱除H2中的HCl后进入E-2013,与高温H2和生成油换热,升温至40℃,作为原料气进入PSA系统,利用PV21601控制再接触系统压力。原料气指标见表1。

表1 PSA原料气组成Tab.1 PSA feed composition

原料气与加氢装置低分气混合后,通过气液分离器除去原料气中可能夹带的液态物质,再进入预处理器除去原料气中Cl-及NH4Cl等后,进入变压吸附系统,装置流程见图1。正常运行时变压吸附系统入口压力为2.1MPa,温度为40℃,与再接触罐压差为0.08MPa。

图1 重整产H2至PSA装置流程示意图Fig.1 Flow diagram of H2 from CCR to PSA

2 运行问题分析

2.1 压差增大现象

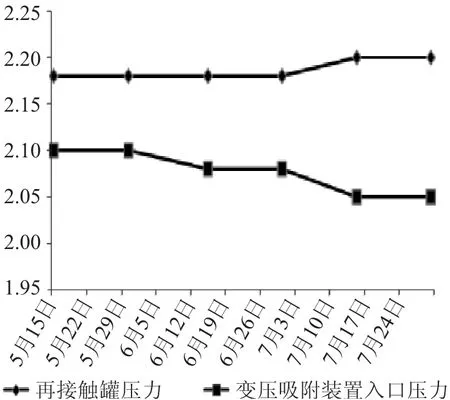

装置正常运行时,再接触罐压力控制为2.18MPa,变压吸附系统入口压力为2.1MPa,两者压差为0.08MPa。自2019年6月起,连续重整装置再接触系统压力控制阀PV21601开度逐渐变大,最后开度达到100%,再接触罐压力由2.18MPa持续上升至2.2MPa,PSA变压吸附系统入口压力由2.1MPa降至2.05MPa,两者压差从0.08MPa上升至0.15MPa,压差已经上涨近1倍,说明自再接触至变压吸附系统入口的压降正逐渐增大。

表2 重整氢外送压降变化趋势Fig.2 PD trend of CCR H2

随压降逐渐增大,PSA装置进料流量开始降低,PSA负荷收到严重影响,重整产H2外送困难,重整氢增压机转速上升,装置能耗增加。为保证装置正常平稳运行,被迫打开PSA装置跨线,将部分重整产H2直接并入纯H2管网,将再接触罐压力降至2.18MPa。

2.2 原因分析

为查找差压增大的具体原因,分别考虑了H2外送路径上氢气脱氯罐、E-2013、PSA气液分离器、PSA预处理器各自分别可能出现的压差增大的原因,并逐一进行排除。

2.2.1 重整产H2含水,脱氯罐脱氯剂板结引起差压增大 重整产H2中的水主要来源于重整原料中带的水、进入再接触部分的还原尾H2带的水、再生烧焦烟气进入氯吸附区被催化剂吸收的水分,H2中的水在经过再接触时温度降至4℃,可能会生成凝结水进入氢气脱氯罐[2]。2.0Mt·a-1连续重整装置开工以来,循环H2中水含量一直处于偏高状态,按设计要求进料中水含量要小于5×10-6,实际运行中受限于采样设施、环境湿度、分析方法等,实际操作条件与设计条件差距较大。重整反应系统内水含量高,水随H2进入氢气脱氯罐,罐内脱氯剂板结,会引起压差升高。

装置操作人员将氢气脱氯罐切换至B罐运行后,再接触罐压力和压力控制阀PV21601开度均无明显变化,压差无下降趋势,说明氢气脱氯罐内脱氯剂并未出现板结现象。

2.2.2 粉尘或腐蚀产物堵塞E-2013管束引起差压增大E-2013是装置2018年大检修新增设备,用于回收低温重整产H2中的冷量,提高PSA原料气温度,保证吸附剂性能良好。E-2013是管壳式换热器,热介质走壳程,重整产H2走管程,并设置有旁路阀。

粉尘的来源有上游氢气脱氯剂装填时天气潮湿造成吸水过多、操作不当破碎,或者运行过程中粉化,被H2带到E-2013管程,就会堵塞换热器管束,造成E-2013压差增大。氢气脱氯剂穿透,重整产氢中的HCl进入下游管线,对后续装置造成腐蚀,腐蚀产生的碎屑堵塞换热器管束,也会造成E-2013压差增大[3]。

装置技术人员在对氢气脱氯罐出口用气袋采样、现场检测管进行连续采样分析,出口气体中均无法检测出HCl,说明脱氯剂性能良好,HCl未穿透脱氯罐床层,下游装置不应存在腐蚀现象。

为判断E-2013管束堵塞情况,装置操作人员打开E-2013旁路阀,部分重整产H2通过旁路进入PSA,PSA原料气温度从37.1℃下降至20.3℃,系统压降未出现明显变化,说明E-2013管束未出现堵塞。

2.2.3 PSA气液分离器内液位过高引起压差增大PSA气液分离器顶部安装有破沫网,以分离原料气中可能夹带的游离液滴,防止液体进入PSA预处理器,造成预处理剂板结。罐体底部设置现场磁翻板液位计和远传液位计,正常运行时,液位到5%时通过现场手阀将凝液排放至放空系统。如果液位计出现故障,长期未脱液造成罐内液位过高没过进料口,会引起压差增大。装置技术人员通过调取液位趋势曲线,PSA气液分离器一直处于无液位状态。联系仪表车间检查比对远传和现场磁翻板液位计,确认PSA气液分离器内无液位。装置操作人员在PSA气液分离器进出口分别安装就地压力表检查,发现进出口均有2.15MPa,压力相同,不存在压差问题。

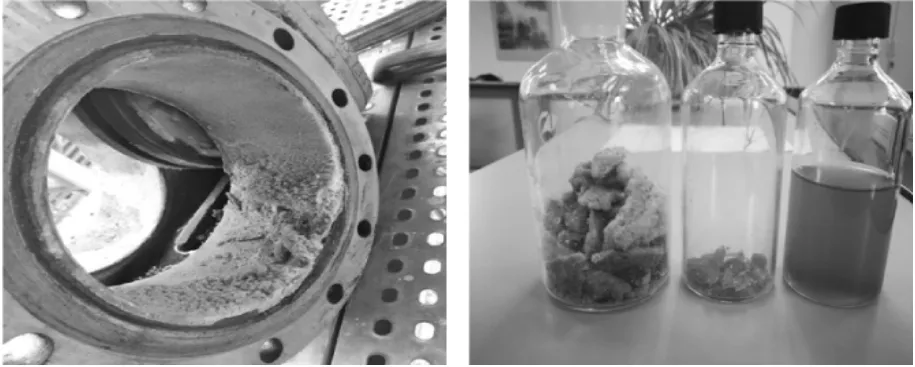

2.2.4 PSA预处理器预处理剂NH4Cl结垢引起压差增大 为检查PSA预处理器前后压差,操作人员在进出口分别安装就地压力表检查,发现进出口压差达0.1MPa,判断可能是预处理剂存在板结现象引起。为保证重整装置生产的正常运行,将PSA预处理器切换至B罐运行,A罐更换预处理剂。重整再接触罐压力随即出现下降趋势,压力控制阀PV21601逐渐关小,装置运行逐渐恢复正常。在更换预处理剂时出现阀门密封不严、打开A罐发现顶部有粉末状结晶的现象。在对粉末状结晶采样分析,发现该结晶易溶于水中,溶液呈酸性,有NH4Cl成分,见图2。为查找NH4Cl来源,对PSA原料气逐个采样分析,重整氢和加氢裂化低分气分析结果均显示合格。

图3 预处理罐阀门上的粉末状结晶Fig.3 Powdery crystal on valves of pretreatment tank

在对加氢裂化装置进行走访后发现,加氢裂化装置要利用氨液进行碱洗操作,低分气可能会带有微量的NH3,与重整氢中带有的微量HCl混合后会生成NH4Cl。但是因为分析方法的原因,微量的NH3和HCl无法分析出,随时间的增长,积累效应明显。在操作条件下,NH3和HCl反应生成的NH4Cl非常稳定,会形成粉末状物质在管线和预处理器床层顶部沉积,造成装置差压增大。在装置运行初期影响不明显,随运行时间增加,影响逐渐变大。

3 处理措施

3.1 增强原料杂质管控

由于重整氢和加氢裂化低分气都暂时无法切出变压吸附装置,若不控制原料杂质含量,压差增大现象会继续出现,影响装置平稳生产。所以加强重整氢脱氯罐的运行管理和加氢裂化低分气分析管理,更换高效脱氯剂,提高杂质分析指标要求,减少HCl和NH3进入变压吸附系统是阻止压降增大的关键步骤。

3.2 控制好重整反应水-氯平衡

重整产H2中HCl的来源是重整生产过程中,催化剂上的氯脱除生成。保证重整反应环境水-氯平衡,能有效减少催化剂氯损失,也就从上游减少了重整产H2中的HCl量[4]。

严格控制再生单元氯化物的注入量,以维持催化剂活性。根据再生催化剂上氯含量化验分析结果及时调整注氯量,保证催化剂氯含量维持在正常值1.0(wt)%~1.1(wt)%。

关注重整反应苛刻度,定期计算芳烃转化率和C5+液收等指标,在满足芳烃转化率的条件下,尽量控制较低的反应苛刻度,降低反应温度,以减少催化剂上氯在高温下的流失加剧。

3.3 严密监控预处理罐运行

增加定期对预处理罐后氢气的采样分析,定期对预处理罐压差进行检查,发现氯含量超标或者压差增大现象,应立即组织更换预处理剂。在预处理剂顶部增加积垢栏或者鸟巢保护剂,可减少压差增加的速度,延长检修周期[5]。

4 结论

通过本文讨论发现,重整产H2中的HCl、加氢裂化低分气中的NH3,虽然都在指标控制范围内,但因为质量累积效应,仍能在PSA预处理器顶部沉积,严重影响PSA装置压降。四川石化2.0Mt·a-1连续重整装置发现PSA压降有上升趋势后,及时更换了氢气脱氯剂和PSA预处理剂,系统压降有效降低,保证了装置安全稳定运行。在今后装置运行过程中,应通过各种手段降低重整产氢中的HCl含量,加氢裂化低分气中的NH3含量也是不可忽视的一个方面。