PAM化学法脱稳处理含油污泥资源化回收技术的应用研究*

2021-04-06郗伟,李斌

郗 伟,李 斌

(陕西国防工业职业技术学院 化学工程学院,陕西 西安7100302)

在油田开采、炼油过程、加油站等日常生产中产生了大量的含油污泥,这些含油污泥是石油加工生产过程中产生的主要污染物之一。科学的资源化处理技术既可以解决日益严重的环境问题,又有利于资源的回收利用。近年来,随着油田采油量的持续增长及环保分离技术要求的提高,油田、炼油企业污泥产出量都有了大幅度增加,包括污水处理产生的含油污泥量也迅速的增加。含油污泥中含有可观的残余油品和部分芳香烃化合物、酚类、蒽、芘等有毒有害物质[1,2]。尤其是在油田开采、运输处理过程等环节产生的罐底泥、浮渣、废白土和落地原油等污泥的石油类物质含量高;原油在炼化过程中隔油池和原油罐的底泥,以及浮选池的浮渣也有较高含油率,同时还含有较高金属与粘土无机矿物,具有油气回收和矿物质再生利用的价值。魏彦林等人分析研究了延长油田含油污泥的特性,开展了“筛分-流化化学调质-机械分离”处理工艺技术的研究[3]。邓皓等人将含油污泥在水泥窑中高温煅烧,把含油污泥中的无机矿物质和油品作为水泥生产的原料和燃料,煅烧的过程还可将有害有机物彻底分解,实现了含油污泥的资源化利用和无害化处理[4]。赵瑞玉等人利用正己烷、混合环烷烃和醇醚混合物进行复配,制得一种高效低毒和环境友好的萃取剂,通过萃取技术较好的实现了含油污泥中原油的回收[5]。周德荣将卧螺离心机与带式压滤机就污泥脱水处理情况进行综合的比较分析,结果表明,卧螺离心机的综合性能要优于带式压滤机[6,7]。

综合分析发现,采用单一的方法处理含油污泥难以实现高效分离。本文依据某油田含油污泥的实际产生情况和其含油污泥的特性,优化工艺方案,将化学处理方法和物理机械方法相结合,采用了先化学法脱稳,用脱稳剂对含油污泥进行化学预处理,然后使用新型卧螺离心机进一步使污泥干化分离,最终实现彻底油泥分离的目的。含油污泥的无害化处理和资源化利用,最大限度的回收存在于采油、炼油污泥中的大量油品,减少对环境的污染,已经成为含油污泥处理技术发展的必然趋势。

1 实验部分

1.1 实验工艺流程

(1)利用自制的油泥分离剂来破乳除油,提取含油污泥中的原油;

(2)对水及水溶性物质和泥沙添加化学絮凝剂等进行化学法脱稳;

(3)采用离心分离机进行机械法过滤分离。

1.2 设备与分析方法

1.2.1 原料及设备 阳离子聚丙烯酰胺(分子量1200万,进口分装,苏州恒信达环保科技有限公司);四氯化碳(光谱纯 天津市科密欧化学试剂有限公司);石油醚(AR天津市化学试剂厂);含油污泥(某油田大罐底部污泥);油泥分离剂(水溶性破乳剂 自备)。

JY-OIL48红外分光测油仪;LW250X1000型卧螺式离心机;DHG-9005电热恒温鼓风干燥箱;JJ-1电动搅拌器、HH-2超级恒温水浴锅。

1.2.2 测定方法 油泥含油分析研究,以含油量为主要分析评价指标。含油量参照国家环境保护标准(水质石油类和动植物油类的测定红外分光光度法(HJ637-2018)进行测定[8]。

式中 ρ:样品中石油类的浓度,mg·L-1;ρ0:空白样品中石油类的浓度,mg·L-1;X、Z、Y、F:校正系数;A2930、A2960、A3030:各对应波数下测得经硅酸镁吸附后滤出液的吸光度。

1.3 含油污泥组成的测定

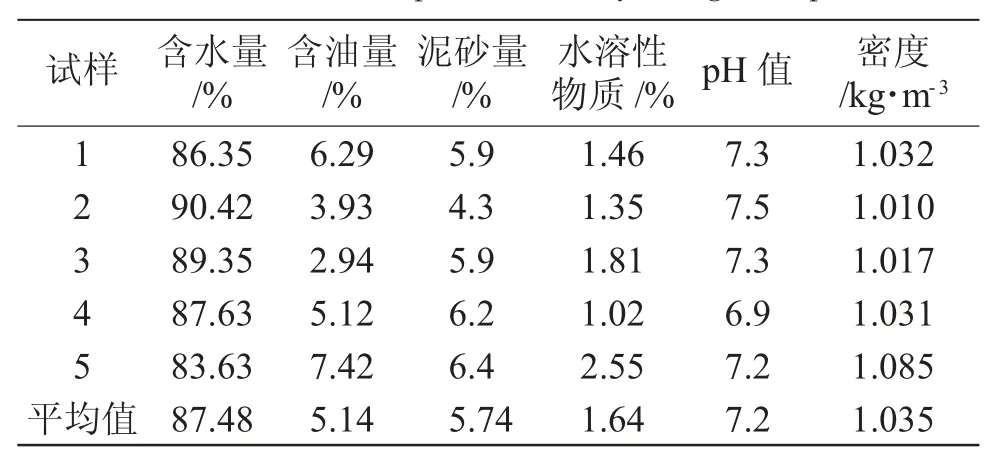

含水率的测定采用了国家推荐标准“水-油混合体系含水率的测定方法GB/T260-2016”[9],完成含水量测定后,采用连续提取法(HJ637-2018)测量固体油泥中的含油量,剩余的泥砂经过滤、烘干、静置,称重得出泥砂量,试样总量与含水量、含油量、泥沙量的差值即为其水溶性物质的含量。本实验采用试样含油污泥来源于某油田大罐底部的混合物,油田大罐底部含油污泥各成分组成参见表1。

表1 含油污泥试样的基本组成Tab.1 Basic composition of oily sludge sample

由表1可以看出,含油污泥试样中的含水率、含油率较高,固体泥沙含量较低,油品的回收价值和资源化利用价值较高。

2 结果与讨论

2.1 破乳剂用量及温度对油泥分离效果的影响

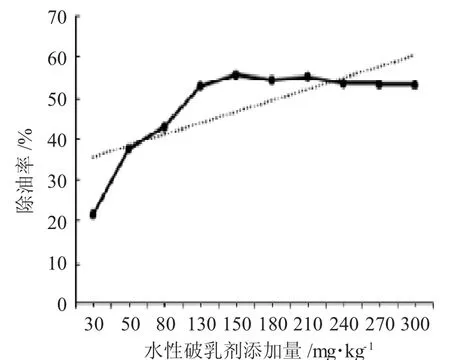

实验采用水溶性破乳剂(自制),称取大罐油泥试样50g,测定影响破乳效果的主要因素——温度和破乳剂添加剂量对油泥分离效果的影响。通过自备破乳剂的聚集机理破乳除油,实现油泥的分离。实验结果见图1、2。

图1 破乳剂添加量对除油率的影响Fig.1 Effect of demulsifier addition on oil removal rate

图2 温度对除油率的影响Fig.2 Effect of temperature on oil removal rate

由图1、2可以看出,综合考虑影响因素条件下,水溶性破乳剂用量在150mg·kg-1、温度在60℃条件下最为可行,除油率相对也较高。

2.2 脱稳剂对除油效果的影响

油泥在破乳分离的过程中,加入水和破乳剂形成了微小粒径的悬浮物及少量胶体,在固液相分离前,此时需要加入脱稳剂来降低胶体的电位,破除胶体的稳定性,便于固液相分离。实验主要考虑絮凝剂和助凝剂用量对固液相的分离效果。

2.2.1 絮凝剂的影响 本次实验使用高分子絮凝剂聚丙烯酰胺(PAM),聚合度在9×104左右,相对分子量高达1600×104,取添加破乳剂和水后的油泥混合液100mL,在恒温水浴60℃下对PAM在不同添加量和温度下做实验分析,结果见表2。

表2 PAM添加量对油泥混合液分离效果的影响Tab.2 Effect of PAM addition on separation effect of oil sludge mixture

通过聚丙烯酰胺分离出的水相颜色判断油品的含量,PAM的添加量对水相颜色的影响较大,但随着添量的增加分离出的水相颜色越黄。考虑成本和分离效果,单独添加300mg·kg-1的PAM就可以分出水质颜色清澈的水相,可以使水质达到清澈,实现了油水相的分离,继续加大用量反而会使水相返混,油品溶解的现象。

2.2.2 助凝剂的影响 当油泥污水含油量较高时,单用絮凝剂不足以取得良好的分离效果时,此时可以添加助凝剂以提高絮凝效果。助凝剂可有效调节或改善絮凝的条件,利用高分子之间的强烈吸附架桥作用,使原本细小松散的絮凝体变得紧密。常用的助凝剂有活性硅酸、海藻酸钠、羧甲基纤维素钠以及聚丙烯胺、聚丙烯酰胺、聚丙烯等等。为了不引入太多外来物质,本次实验采用低分子量的聚丙烯胺。

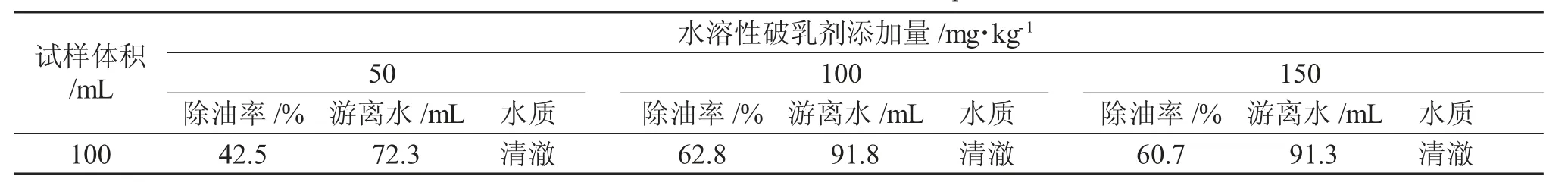

在PAM添加量为50mg·kg-1处理前提下,取实验油泥水相100ml,在恒温水浴60℃下,添加不同量的助凝剂聚丙烯胺,分离效果见表3。

表3 助凝剂添加量对油泥混合液分离效果的影响Tab.3 Effect of coagulant aid dosage on separation effect of oil sludge mixture

由表3可见,实验室条件下,水浴60℃,助凝剂聚丙烯胺在加入量为100mg·kg-1时能更好地提高絮凝剂的分水效果,相对于单一加入300mg·kg-1的PAM脱水率约提高约6%。

2.3 室温条件下的油泥分离效果

根据实验室优化的工艺条件,室温条件下取500g大罐油泥,在2000mL的烧杯内进行,底部采用超声波震动筛搅动,恒温水浴锅温度控制在30℃左右,试样静置4h。

使用自行研制的泥水分离剂(水溶性破乳剂),该破乳剂主要含3种成分。A是快速混凝沉降剂,使含油污泥破乳脱稳、加速聚集,一般用蒸馏水配制成浓度为2.0%~5.0%的溶液;B是改性的混凝沉降剂,增强脱水效果,能快速使污泥析出水分和油品,泥浆聚结成块状物质,用量较少,一般用蒸馏水配制成浓度为0.05%~0.2%的溶液备用;C是泥浆pH值调节剂,投加浓度为0.5%~2.0%(冬季温度低,应在处理前20min添加),将pH值调至7.2左右。结果见表4。

表4 泥水分离剂(水溶性破乳剂)添加量对分离效果的影响Tab.4 Effect of amount of demulsifier on separation effect

由表4可见,泥水分离剂浓度约100mg·kg-1下使用,化学试剂破乳和脱稳的效果与实验室60℃条件下基本相当,能满足实际生产温度30℃下达到高温60℃的脱稳效果,降低了高温条件下的操作成本。

表5 油泥分离后各成分的基本组成Tab.5 Basic composition of oil sludge after separation

由表5可见,采用化学试剂脱稳破乳后油品回收率达到90.23%;脱油后,水相的含油量经测定为271mg·L-1,pH值在7.4左右,能够满足普通水处理系统的处理标准;分离出油品和水相后的污泥含水量约(未经机械法过滤、风干)49%,优于国家标准(GB18598-2019,不超过85%);试验分离出的污泥渣,在实际生产中需要再经过机械法压滤、风干,含水量可降至12%以下。

3 结论

采用化学脱稳剂PAM,在自制破乳剂实现油泥分离的前提下化学法脱稳,配合使用机械法过滤,来处理含油污泥进行资源化综合利用是必要且可行的。

(1)实验室条件下,水溶性破乳剂用量150mg·kg-1,化学脱稳试剂(絮凝剂50mg·kg-1和助凝剂聚丙烯胺100mg·kg-1)在60℃恒温下进行脱稳、破乳实现油泥的分离效果最佳,油品回收率可达到92%左右。分离出的污泥从液态转化为固态,再采用机械过滤的工艺来处理分离后的污泥得到含油量达标的油泥干渣。

(2)室温条件下根据泥浆温度(25~35℃)调配好泥水分离剂,在500g油泥,2000mL泥浆中加入100mg·kg-1,在30℃条件下处理含油污泥将pH值调至7.2左右,可使污泥中的油、泥、水三相得到较为高效的分离,可以达到油品90.23%的回收率;再针对分离出的油、泥、水三相分别处理,就能实现变废为宝,真正实现油品开采以及炼化企业油泥的资源化回收利用。