单点建线-电感耦合等离子体原子发射光谱法测定高含量钛铁合金*

2021-04-06郑兴跃赵炳建尧建莉

郑兴跃,赵炳建,2,袁 辉,尧建莉,史 琦

(1.河钢乐亭钢铁有限公司,河北 唐山063600;2.唐山钢铁集团有限责任公司,河北 唐山063016)

钛铁合金是冶金工业的重要原料,价格昂贵,快速准确地检测其成分含量非常重要[1,2]。目前,钛铁合金的检测方法包括硫酸铁铵滴定法、X射线荧光法等。硫酸铁铵滴定法操作流程长,并且需要一定的操作经验;X射线荧光分析法需要将样品预氧化,操作难度较大,应用尚不广泛[3]。电感耦合等离子体原子发射光谱法(ICP-OES)是应用广泛的铁合金检测方法[4-10]。ICP-OES法可检测钛含量低于35%的钛铁合金,检测高含量钛铁合金时,如果采用传统的五点建立工作曲线,曲线各点强度相差较大而难以获得理想的线性,采用的酸溶样品方法,耗时长、易溅出、准确度低。实验采用ICP-OES法来检测高含量钛铁合金,通过单点建立工作曲线以保持曲线良好的线性,采用微波消解溶样缩短检测时间[11,12],加入钇元素作为内标以减少仪器波动的影响。结果表明本方法可准确测试高含量钛铁合金(钛含量65%~70%)。

1 实验部分

1.1 仪器及工作参数

BSA124S赛多利斯电子分析天平;Optima 8300电感耦合等离子体原子发射光谱仪(美国Perkin Elmer公司);WX-8000微波消解仪(上海屹尧分析仪器公司)。

ICP-OES工作条件 射频功率1300W;等离子体气流量15L·min-1;辅助气体流量0.2L·min-1;雾化气体流量0.55L·min-1;泵进样流量1.5mL·min-1;读数延迟45s;钛分析谱线Ti 334.940nm,垂直观测。钇分析谱线Y371.029nm,垂直观测。

微波消解仪工作条件 功率2000W;频率2450MHz;最高压力6MPa;最高温度300℃。

1.2 试剂

高纯铁(纯度大于99.99%国药集团);HCl(GR江苏永丰化学试剂有限公司);HF(GR江苏永丰化学试剂有限公司);HNO3(GR江苏永丰化学试剂有限公司);H2SO4(GR天津渤化化学试剂有限公司)。

1mg·mL-1钛标准溶液(国家钢铁材料测试中心);0.1mg·mL-1钇标准溶液(实验室自制)。

1.3 实验方法

称取0.2000g试样,置于微波消解罐中,少量水润湿,加入20mL HNO3,2mL HF。设定升温时间5min,目标温度120℃,保持时间5min。消解结束后,冷却,消解液转入200mL容量瓶中,用水稀释至刻度,混匀。移取10.00mL于100mL容量瓶中,加5mL HCl,10.00mL钇标准溶液,用水稀释至刻度,混匀。称取0.07g高纯铁,按试料分解步骤操作制备空白底液。移取10.00mL空白底液于100mL容量瓶中,加5mL HCl,用水稀释至刻度,混匀。

1.4 工作曲线的制作

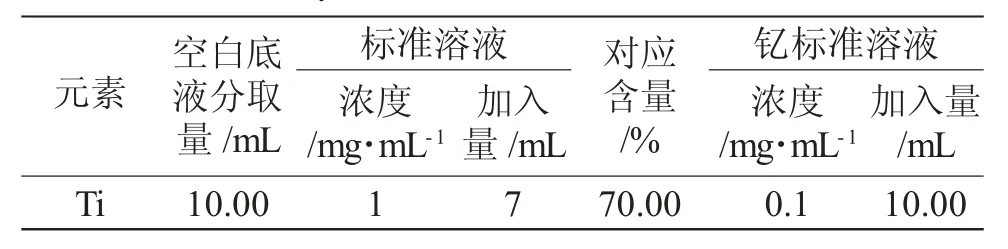

移取10.00mL空白底液于100mL容量瓶中,加5mL HCl,按表1加入待测元素标准溶液和钇标准溶液,用水稀释至刻度,混匀。

表1 试液分取量、待测元素标准溶液、钇标准溶液加入量Tab.1 Volume of separation solution,to be tested solution,yttrium standard solution

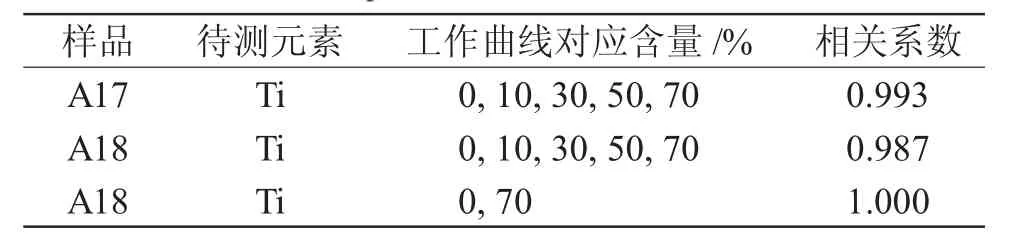

电感耦合等离子体原子发射光谱法,较难用于高含量元素检测的原因是高含量标准溶液制成的曲线往往线性不理想,一条工作曲线上的高含量的点因检测强度较大因而受影响较大,如表2所示,未能达到一般ICP-OES法要求的0.999的相关系数。实验采用单点建立工作曲线,获得了较好的曲线线性。

表2 工作曲线对比Tab.2 Comparison of the calibration curve

2 结果与讨论

2.1 溶样方法

目前,电感耦合等离子体原子发射光谱法常用的溶样方法包括酸溶法和碱溶法。碱溶法加入试剂较多,引入的K+、Na+等其它离子,易造成较大的空白干扰和矩管污染。酸溶法加入试剂种类及量较少,溶样过程中要尽量避免或减少加入H2SO4,以降低溶液的粘度,因此,也限制了可溶样品种类[13]。

微波消解是一种高效的样品溶解手段,在ICPOES样品前处理过程中得到了广泛的应用[14,15]。相比于传统溶样方法,微波消解具有溶样速度快、污染少、试剂加入量少、清洁高效等特点。本文采用酸溶和微波消解两种溶样方法。

酸溶试样 将试料(1.3.1)置于300mL锥形瓶中,加入20mL H2SO4(1+1),1mL HF加热溶解试料,滴加5mL HNO3,加热至出现硫酸烟,继续加热约3min,取下冷却。加入30mL HCl,加热溶解盐类,取下冷却至室温,移入200mL容量瓶中,用水稀释至刻度,混匀。

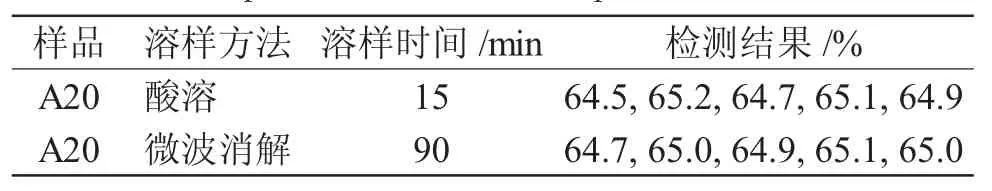

比对结果见表3。

表3 不同溶样方法对比Tab.3 Comparison of different sample dissolution method

由表3可见,相比传统的酸溶法,微波消解可将溶样时间缩短6倍。在酸溶冒硫酸烟过程中,不可避免地会出现样品轻微溅出,因此,检测结果极差略大于微波消解。

2.2 分析谱线

电感耦合等离子体原子发射光谱法谱线的选择,一般按以下原则,谱线强度高、干扰少、稳定性好。按仪器推荐钛元素的分析谱线有3条可供选择,323.45、334.94、336.12nm。其中336.12nm谱线强度较低,不采用。323.45nm为强度最高的灵敏线,易受V元素的干扰,导致测量结果偏高。为研究V元素对Ti 323.45nm的干扰情况,在仪器正常工作条件下,按1.4中步骤建立工作曲线,分别测定10、30mg·L-1钒标准溶液在Ti 323.45nm的发射强度。结果均测试到轻微的发射强度,表明Ti元素的测定受到V元素的轻微干扰。Ti 334.94nm谱线距离其干扰元素谱线相隔均在0.1nm以上,可以忽略干扰,又有可接受的灵敏度,因此本实验选用Ti 334.94nm谱线。

2.3 精密度和准确度

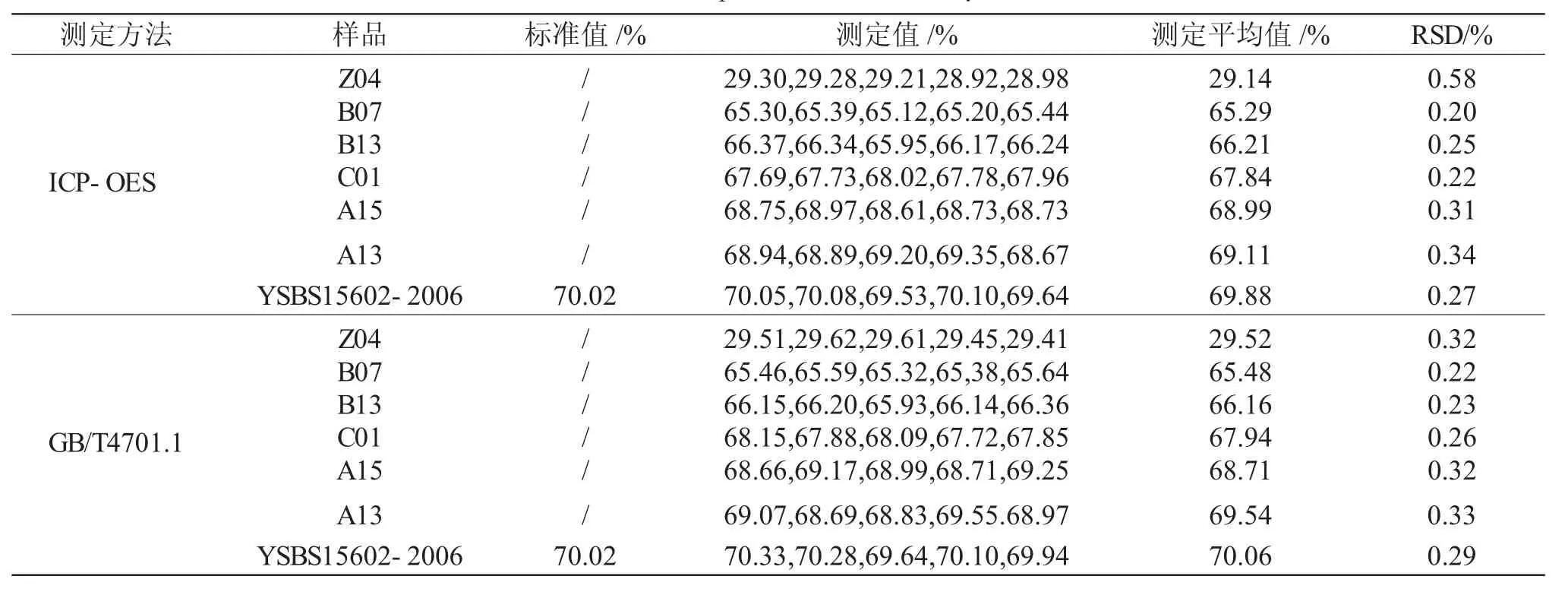

为测量出ICP-OES单点建线方法的检测范围,选取不同含量样品进行测试。实验选取了FeTi70-A牌号的B07、B13、C01、A15、A13 5个样品,采用单点建线的ICP-OES法和滴定法分别检测。按1.5的测试过程进行了5次平行测定,标准样品选用YSBS

15602-2006(国家钢铁材料测试中心,含量70.02%)。同时用《GB/T 4701.1-2009钛铁 钛含量的测定 硫酸铁铵滴定法》进行了方法比对。

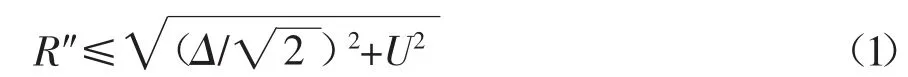

认证标准样品允许差参考滴定法检测钛铁测量审核要求:

式中R″:标样允许差;Δ:《GB/T 4701.1-2009钛铁钛含量的测定 硫酸铁铵滴定法》实验室间允许差;U:标样定值的不确定度。检测样品重复性允许差按R″/2计算。

检测结果见表4。按上述公式计算,ICP-OES单点建线测试钛铁标准样品检测结果未超允许差,获得了同硫酸铁铵滴定法基本相同的相对标准偏差和准确度。ICP-OES法和滴定法检测结果之差未超过GB/T 4701.1-2009中的实验室间允许差(不同方法的允许差参考实验室间允许差),表明可以用于实验室日常检测。

实验另外选取了FeTi30-A牌号样品Z04,采用ICP-OES法,使用同一条工作曲线,检测结果与滴定法的差值为0.38%,接近允许差0.40%,因此,用该方法目前检测较高含量的钛铁FeTi70-A,只验证适用于一定范围,即钛含量在65%~70%。

表4 精密度和准确度测试结果(n=5)Tab.4 Results of precision and accuracy(n=5)

3 结语

实验研究了ICP-OES法检测高含量钛铁合金的可行性。通过微波消解的溶样方法,较明显地缩短了检测时间;采用单点建线,避免了线性较差问题;采用钇作为内标元素,有效减少仪器波动的影响。自方法建立以来,已经检测了多个批次样品,每批次均与滴定法作了对比,并按照滴定法的允许差作为控制限,未出现超差现象。检测结果表明,其准确度和精密度同滴定法检测相当,证实了ICP-OES法可用于检测高含量钛铁合金。

实验结果表明,单点建线的ICP-OES法在样品含量和曲线校准点比较靠近的情况下,检测准确度比滴定法接近或略高。高含量FeTi70-A样品(Ti 65%~70%),在其含量范围内均可获得满意结果。高含量样品的工作曲线,不适用于测定FeTi30-A(Ti 25%~30%)样品。因此方法较适用于样品含量较稳定的生产检测。今后的研究重点应从仪器性能上或方法上改进以拓宽同一条曲线的检测范围。