煤矿井下胶带输送机穿风门墙防风流逆流装置的设计及应用

2021-04-06鱼旭洋马志龙

鱼旭洋,吴 健,马志龙

(陕西陕煤韩城矿业有限公司象山矿井,陕西 韩城 715400)

0 引言

煤矿井下运输系统中,经常因为风流调整问题,导致很多掘进工作面需要在风门处安装出料设备。象山煤矿所有风门处的出料方式都为刮板输送机穿风门墙出料,而使用刮板输送机穿风门墙出料会导致很多问题产生,如刮板输送机安装不严密导致对风流的影响、刮板输送机自身的缺点、设备的固定成本及可变成本的增加等。特别是全岩掘进期间,由于刮板输送机自身的缺陷,刮板输送机极易损坏,导致生产中断,影响生产任务,进而造成更大的经济损失等。针对以上问题,有必要对井下运输系统进行调整改造。

1 刮板输送机穿风门墙出料的弊端

1.1 刮板输送机穿风门墙对矿井风流的影响

调节风量:风门作为一个风流调整设施,承担着系统风量调节的重要作用,使用刮板输送机穿风门墙出料时,风门墙体穿刮板输送机区域,始终有一个刮板输送机通道,所以不能有效地对风流进行调整。

通道漏风,风量损失:象山矿井是一个典型的老矿井,系统战线长,通风系统复杂,采掘头面多,对风量的需求比较大,风量调配困难,使用刮板输送机穿风门墙出料时,刮板输送机通道漏风,造成不必要的风量损失。

1.2 刮板输送机设备自身的缺点

断链:刮板槽卡链,溜槽不直,链环磨损严重,长时间运转导致链条疲劳,小矸石卡在链条与溜槽之间导致链条卡死,链条过紧,链条的材料质量不符合相关要求等,是刮板输送机的常见问题,这些因素常常会导致刮板输送机断链。

飘链:溜槽缺刮板,溜槽弯曲以及溜槽的槽帮在使用较长时间后,槽帮的磨损较为严重,导致链条不能有效地卡在溜槽之间,此类问题会导致刮板输送机飘链,人员不注意时,可能导致人员伤亡。

跳链和掉链:刮板输送机机头位置不正,过渡溜槽平直度不够,链轮咬进杂物,分链器磨损等因素会导致链条跳链和掉链。

电动机故障:在刮板输送机运输时,如发生卡链现象、链条与槽板之间夹矸现象、高负荷运行情况、启动频繁情况等,将会导致电动机故障和烧毁等。

运输效率低:在刮板输送机运输时,运行阻力大,刮板输送机越长,效率越低。

维修频繁:链条、滚筒、链轮比较容易磨损,维修更换较为频繁。

1.3 风门处安装及运行一部刮板输送机所需费用

象山矿井各掘进工作面常用的刮板输送机为40 T刮板输送机,以此为例,购买一套刮板输送机的费用为27.0万元。刮板输送机运行期间,经查阅历年来设备维修费用台账得知,1 a正常维修成本及保养成本基本上为总价的40%,即1 a所需的维修费用为10.8万元。刮板输送机正常运行1 a,每天需要岗位操作工3人,每人工资取6 000元/月,每月需要支付工资1.8万元,年支付工资为21.6万元。在不考虑刮板输送机检修工工资、刮板输送机设备意外损坏以及其他额外费用的情况下,在风门处安装刮板输送机出料,第1年需要投入的总费用为59.4万元。

2 风门处运输系统的改造

2.1 防风流逆流装置设计

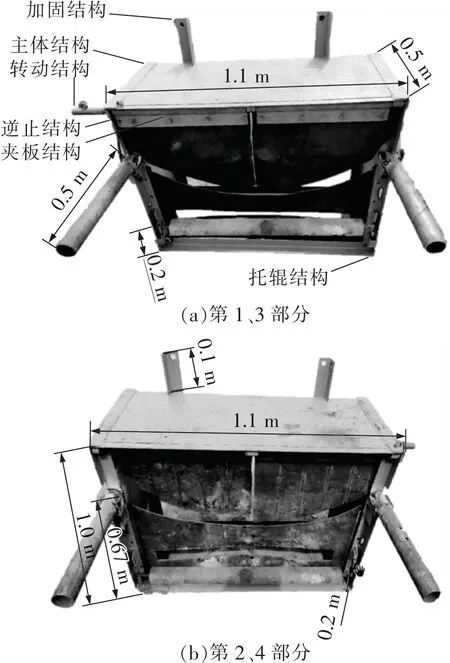

防风流逆流装置1套为4部分部件,第1部分和第3部分相同,第2部分和第4部分相同,不同的2个部分分别安装在每道风门墙体的进风侧和回风侧,其加工步骤如下(尺寸根据主皮带尺寸相应调整)。

2.1.1 第1部分和第3部分加工步骤

主体结构加工:采用5 mm钢板与50 mm×50 mm×5 mm角钢焊接,完成主体框架外包围的加工,主体尺寸为1.1 m×0.5 m×1.0 m(长×宽×高)。

逆止结构加工:废旧皮带加工成两片扇形形状,扇形圆弧弧度与主皮带上带弧度相同,扇形皮带内测衬有相同尺寸的扇形钢板,使其与主体结构边框的角钢之间形成简单的逆止结构,只能向逆风方向开启,皮带与钢板上部用夹板和螺丝紧固固定,加固挡风区域抵抗风压。

夹板结构加工:① 0.54 m长的DN20钢管与一条0.54 m×0.02 m的开孔钢板焊接;②一条0.54 m×0.02 m的开孔钢板。

转动结构加工:DN15钢管安装在主体结构上部,穿过主体预留孔洞和夹板DN20钢管,形成简单的转动结构。

托辊结构加工:主体底部向上0.2 m的位置,焊接有皮带托辊卡槽,便于安装底皮带直托辊。

固定结构加工:主体上方和两侧各焊接2根长度0.1 m的开孔角钢,用于安装调整好防风流逆流装置后,在风门墙体上对装置进行二次固定。距离主体底部向上0.67 m的位置,焊接2根短节皮带纵梁,短节皮带纵梁的长度为0.5 m,方便与主皮带纵梁对接。

2.1.2 第2部分和第4部分加工步骤

逆止结构加工:废旧皮带加工成两片扇形形状,扇形圆弧弧度与主皮带上带弧度相同,然后对皮带进行切割,切割宽度2~3 cm,使其成为帘状,不使用扇形钢板加固。

其余结构:其余结构与第1、3部分相同,如图1所示。

图1 加工示意Fig.1 Processing schematic

2.2 使用胶带输送机的优点

运距长、运量大:胶带输送机在技术性能上要优于刮板输送机,胶带输送机运距长,象山矿井最远的胶带输送机运输距离达到了2 000多米。胶带输送机的运量比较大。

可连续运输:胶带输送机可以连续输送,运输过程中撒料较少,运行可靠,比较容易实现自动化智能控制。

阻力小,能耗低:胶带输送机运行过程中,上下皮带都有托辊支撑,各部件摩擦阻力小,同等条件下约为刮板输送机阻力的1/5,动力消耗低,结构简单便于维护,工作可靠平稳。且皮带八大保护齐全,更能有效地保证胶带输送机正常运行。

成本减少:使主皮带直接穿过风门墙,可以节省多余安设的刮板输送机设备的费用,岗位操作人员的费用,维修工的费用,且胶带输送机磨损较小,保养维护费用很低。

2.3 使主胶带输送机直接穿过风门墙

南二5号煤边界运输下山掘进工作面出货系统由3部胶带输送机和2部刮板输送机组成,其中第2部设备为胶带输送机,运距260 m,第3部设备为刮板输送机(此部刮板输送机需要穿过南二5号煤胶带输送机尾部车场风门墙),运距60 m,将此刮板输送机取缔,使第2部胶带输送机直接穿过南二5号煤胶带输送机尾部车场风门墙,使整个南二5号煤边界运输下山的出货系统精简为4部设备。

在南二5号煤胶带输送机尾部车场风门墙处,安装胶带输送机穿风门墙防风流逆流设施,第1、3部分安装在风门墙体进风侧,第2、4部分安装在风门墙体回风侧。

将主皮带与防风流逆流装置连接,皮带纵梁与防风流逆流装置上预留的0.5 m纵梁进行对接,安装上H架,使上下胶带穿过防风流逆流装置对应的通道,调整H架以及防风流逆流装置的位置,使其平直,调整皮带张紧绞车,调试皮带正常运行即可。

把防风流逆流装置固定在风门墙墙体上,使其牢固可靠。在墙体与防风流逆流装置的缝隙处,使用填缝剂或水泥砂浆进行修补,使其密闭完好不漏风。

3 使用防风流逆流装置后的效果

3.1 用工精简

全国煤矿企业都在创新改革,向着“少人化、无人化、安全高效”的智能型矿井发展。其中就有最大限度的减少固定岗位,做到无人值守,有人巡检的措施,象山矿井用工人数原本就比较多,之前使用刮板输送机穿风门墙,需要增加至少1个岗位,无疑与煤矿发展趋势相悖。在使用此装置后,岗位减少1个,使矿井用工更加精简有效。

3.2 风量损失小

由于该矿是一个典型的老矿区,通风系统复杂,给各头各面配风时,存在风量不够,风量配不上去的问题,最后只能选择调整主扇扇叶角度,增加了整个主扇运行的风险。所以,针对在使用刮板输送机穿风门墙运输时,造成风量损失的缺点,在使用胶带输送机穿风门墙防风流逆流装置后就得以最大程度的减少。

3.3 电能损失小

经查,刮板输送机的空载功率消耗占总功率的30%以上,且刮板输送机延设越长,功率消耗越大。而胶带输送机的工作阻力较小,同等条件下,约为刮板输送机的1/3~1/5,功率消耗较小。

3.4 固定成本减少

象山矿井属于高瓦斯矿井且水文地质复杂,系统战线比较长,开采难度大,煤质较差,开采成本较高,故减少成本投入就成为盈利的一大措施。在使用刮板输送机穿风门墙时,需要投入一整套设备,电源、电缆、开关、设备等。而使主皮带直接穿风门墙,就少投入一整套设备,无疑减少了矿井的成本投入。

3.5 可变成本减少

众所周知,刮板输送机磨损较大,维护及维修的费用较高,还有岗位工的费用,设备用电的费用等。在使用此装置后,相应费用就不会产生,增加的胶带输送机可变成本可以忽略不计,减少了可变成本的投入。

3.6 稳定性高

在使用刮板输送机穿风门墙时,当工作面遇到构造或者断层,工作面矸石量较大时,刮板输送机的的弊端尤为明显,南二5号煤边界运输下山掘进工作面,在2019年12月16日揭露一断距大于3 m的正断层,工作面全岩掘进,导致工作面和穿风门墙的2部刮板输送机故障频发:卡链、断链、高负荷、烧毁电机等。在采取相应改善措施后,效果不大,导致2019年12月下旬至2020年1月中旬此工作面无进尺,严重影响区队生产任务。后经过拆除穿风门墙刮板输送机,使主皮带直接穿过风门墙,安装上防风流逆流装置后,整个运输系统才恢复正常,工作面开始正常掘进,运输系统改造后一直安全稳定运行。

4 结语

经过研究、论证、加工、安装、使用,该设备能在井下运输系统中起到重要作用,在象山矿井南翼5号煤胶带输送机大巷尾部车场风门处安装,稳定运行。煤矿井下条件复杂,制约生产因素较多,面对矿井生产过程中遇到的问题,摸清楚根本原因,针对性地解决问题。对于此装置的加工方案,力求创新,并对方案可行性进行论证,保障矿井的运输系统不受影响,对矿井通风、运输、成本等各方面都进行优化,该装置可为类似条件的矿井提供参考。