综采工作面回撤通道顶板支护技术

2021-04-06申涛

申 涛

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 延安 727307)

0 引言

近年来,黄陵矿业一号煤矿综采工作面安装、回撤工作频繁。综采工作面回撤前,必须施工合格的回撤通道。目前,该矿一般采用“锚杆+锚索+单层菱形铁丝网+T型钢带”联合支护回撤通道顶板。通过近年来的实践、使用,该工艺已经被成熟使用,能够满足该矿所有工作面回撤工作的需求。

在往常施工T型钢带时,一般采用T型钢带与回撤通道方向呈十字交叉的支护方式(以下统称为“横向梁”支护),其布置繁琐、施工环节复杂,职工劳动强度大,极大地制约了回撤通道安全、快速施工。通过在620工作面和1006工作面回撤通道采用T型钢带布置方向与回撤通道走向方向相同的支护方式(以下统称为“纵向梁”支护),其布置简单,施工便捷,能够及时支护顶板,保证了回撤工作的安全顺利进行,为综采工作面扩帮支护施工打开了一条全新思路,为全矿巷道支护布置展现了一条新的途径。

1 概况

黄陵矿业一号煤矿矿井采用“平硐+斜井”联合开拓方式,2号煤层为唯一可采煤层,煤层厚度为0.8~4.69 m,平均厚度2.18 m,倾角0~5°,结构简单,全区分布。2号煤层伪顶以薄层状灰黑色泥岩、砂质泥岩为主,常随采随落;直接顶板以深灰色砂质泥岩及泥岩为主,厚度0~19.79 m,一般为9 m,属中等稳定-不稳定的易冒落顶板;老顶为灰白色颗粒石英砂岩,致密坚硬,厚度0~20 m,一般为10 m,为中等坚固-坚固岩石,属稳定-中等稳定的不易冒落顶板。

目前,该矿六盘区和十盘区为生产盘区,八盘区为准备盘区。六盘区位于北二大巷两侧,布置有625综采工作面。十盘区位于六盘区东侧,布置有1006综采工作面,形成了“一井两区,一区一面”的生产布局。

2 回撤通道支护布置方式

结合一号煤矿近年来所使用的液压支架类型,综采工作面回撤通道一般需要施工4 m或4.2 m的宽度,方能满足液压支架的回撤需求。该矿回撤通道一般采用“锚杆+锚索+单层菱形铁丝网+T型钢带”的支护方式,较好地解决了顶板的安全管理问题。

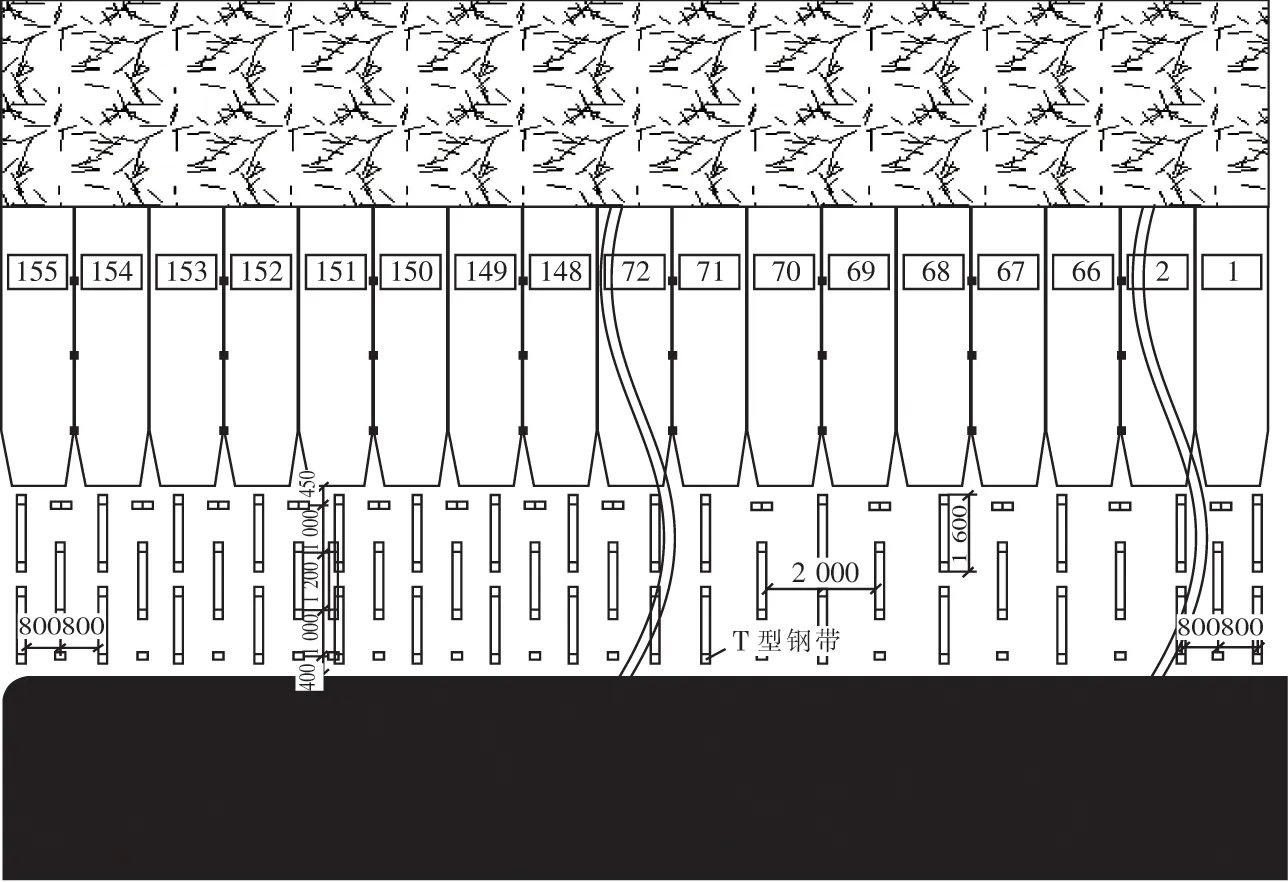

2.1 “横向梁”支护方式

距支架前梁400 mm处施工一排单锚索,间距为1.6 m,每根消耗L=700 mm树脂3节,采用规格为φ17.8 mm×8 300 mm的钢绞线,配套L=400 mm槽钢托板;距回撤通道煤壁400 mm施工一排锚杆,锚杆为φ20 mm×2 100 mm金属锚杆,间距1.6 m,每根锚杆消耗L=350 mm树脂2节;T型钢带长1.6 m,一梁两索,排距1.6 m,2根锚索梁并在一起支护,另在锚杆与单锚索之间支护一根T型钢带,均采用φ17.8 mm×8 300 mm钢绞线,锚深8 m,每孔消耗L=700 mm树脂3节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结,扭结不少于3圈,每米扭结点不少于3处,上下网长边通连,短边连双排;回撤通道中部195 m范围扩帮后,顶板采用“锚杆+锚索+T型钢带+单层菱形网”联合支护。距支架前梁400 mm施工一排单锚索,间距2.4 m,每根消耗L=700 mm树脂3节,采用φ17.8 mm×8 300 mm钢绞线,配套L=400 mm槽钢托板;距回撤通道煤壁400 mm施工一排锚杆,锚杆为φ20 mm×2 100 mm金属锚杆,间距2.4 m,每根锚杆消耗L=350 mm树脂2节;T型钢带长1.6 m,一梁两索,排距2.4 m,2根钢带并在一起支护,另在锚杆与单锚索之间支护一根T型钢带,均采用φ17.8 mm×8 300 mm钢绞线,锚深8 m,每孔消耗L=700 mm树脂3节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结,扭结不少于3圈,每米扭结点不少于3处,上下网长边通连,短边连双排。在闭采扩帮时如遇顶板破碎、压力大等情况,须将距支架前梁400 mm锚杆支护变更为锚索支护,数量以实际发生量为准。如图1所示。

图1 横向梁支护方式Fig.1 Support mode of transverse beam

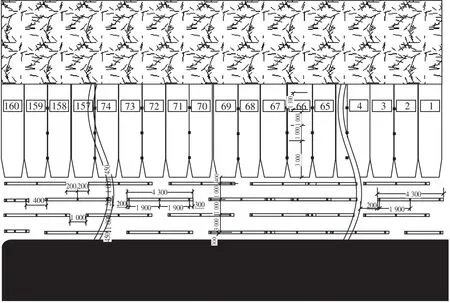

2.2 纵向梁支护方式

距支架前梁400 mm、1 400 mm、2 400 mm和3 500 mm各施工一排锚索梁,第1排、第2排、第3排锚索梁排距为1 000 mm,第3排与第4排之间排距为1 100 mm,每排锚索梁之间间距为1 000 mm,排与排之间锚索呈菱形布置,锚索梁均采用T140型钢带加工,梁长4.2 m,一梁三索,锚索均采用φ17.8 mm×8 300 mm钢绞线,每根锚索消耗L=700 mm树脂3节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结,扭结不少于3圈,每米扭结点不少于3处,上下网长边通连,短边连双排;在两端头的锚索梁根据现场情况尽量与顺槽锚索梁并在一起施工。如图2所示。

图2 纵向梁支护方式Fig.2 Support mode of longitudinal beam

3 实际使用的支护方式

一号煤矿现使用的采煤机滚筒截深0.8 m,停止拉移支架后,设计每次割煤截深1 m。

3.1 “横向梁”支护方式

“横向梁”支护强度相对较大,施工较为复杂。同时,职工劳动强度较大。由于该支护方式采用长度为1.6 m的T型钢带,每割完一刀煤,支护时所预留的顶板不足以支护一根T型钢带,必须等待下一刀煤割完后,方可对T型钢带进行支护、张紧。

3.2 “纵向梁”支护方式

“纵向梁”支护布置简单,施工方便,每次割完煤后能保证T型钢带的及时支护。同时,职工劳动强度较小。由于该T型钢带长度为4.2 m,施工时钢带容易歪斜,影响整体支护效果,支护该T型钢带时必须先施工中间锚索孔,才能保证T型钢带施工的平直、美观。同时,由于该钢带尺寸较长,人力运输时必须做好安全确认。

3.3 “横向梁”支护方式优化

优化原因:由于该矿在施工805工作面回撤通道时顶板预留煤厚度为1.0~1.8 m左右,为避免回撤期间顶煤冒落,对原“横向梁”支护方式进行了优化,即采用顶板铺设双层金属网和缩短支护间距的方法,针对性的解决了可能存在的顶煤冒落现象。

优化方法:①距停采位置4.8 m处沿工作面方向施工一排锚索,间距1.5 m,锚索布置在架间空隙中,与前方顶板成75°夹角,采用规格为φ17.8 mm×8 300 mm钢绞线,锚深8 m,每孔消耗L=700 mm树脂3节。②回撤通道机头、机尾各20 m范围顶板加强支护,扩帮后顶板采用“锚杆+锚索+锚索梁+双层菱形网”联合支护。距支架前梁400 mm施工一排单锚索,间距1.6 m,采用φ17.8 mm×8 300 mm钢绞线,锚深8 m,每根锚索消耗L=700 mm树脂3节;锚索梁长1.6 m,一梁两索,排距1.6 m,2根锚索梁并在一起支护;距煤壁400 mm交替支护一排锚杆、锚索,锚索采用φ17.8 mm×4 300 mm钢绞线,锚杆为φ20 mm×2 100 mm金属锚杆,间距1.6 m,单锚索与前方顶板成75°夹角;另在煤壁侧锚杆、锚索与单锚索之间支护一根1.6 m锚索梁,均采用规格为φ17.8 mm×8 300 mm钢绞线,锚深8 m,每孔消耗L=700 mm树脂3节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结,扭结不少于3圈,每米扭结点不少于3处,上下网长边通连,短边连双排。③回撤通道中部195 m范围扩帮后,顶板采用“锚杆+锚索+锚索梁+单层菱形网”联合支护。距支架前梁400 mm施工一排单锚索,间距2 m,采用φ17.8 mm×8 300 mm钢绞线,锚深8 m,每根锚索消耗L=700 mm树脂3节;锚索梁长1.6 m,一梁两索,排距2 m,2根锚索梁并在一起支护;距煤壁400 mm交替支护一排锚杆、锚索,锚索采用φ17.8 mm×4 300 mm钢绞线,单锚索与前方顶板成75°夹角,锚杆为φ20 mm×2 100 mm金属锚杆,间距2 m;另在煤壁侧锚杆、锚索与单锚索之间支护一根1.6 m锚索梁,均采用φ17.8 mm×8 300 mm钢绞线,锚深8 m,每孔消耗L=700 mm树脂3节;顶部挂单层菱形网,网长10 m,宽1.2 m,长边搭接200 mm,短边搭接500 mm,搭接处用双股14#铁丝扭结,扭结不少于3圈,每米扭结点不少于3处,上下网长边通连,短边连双排。

4 结语

顶板事故为煤矿“五大自然灾害”之一,极大程度地制约着煤矿企业安全高效发展。在一号煤矿日趋复杂的井下开采环境下,做好顶板安全管理至关重要。综采工作面回撤工作是矿井安全管理的焦点,回撤通道顶板支护施工必然成为顶板管理的关键所在。在采煤工作面巷道顶板管理中,唯有充分兼取“横向梁”与“纵向梁”的优点,方能更好避免顶板管理带来的隐患,保证生产矿井工作面的可正常接续。