复杂条件下煤巷快掘系统关键参数确定及应用

2021-04-06高小虎

高小虎,高 鹏

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

截止2020年,我国煤炭智能化矿井将近200家,与之匹配的快掘系统也得到了相应的发展[1-3]。巷道开拓作为矿井煤炭资源释放的基础,掘进速度与匹配的巷道支护技术尤为重要。《中国制造2025》明确提出:设备转型是助力能源企业改革的关键技术,优质资源加速释放有利于国民经济稳定的发展[4-5]。

2014年,首套国产高效快速掘进系统应用于神东大柳塔煤矿5-2煤层的52501工作面,试验得出其掘进效率是传统综掘的2~4倍。我国众多专家学者从设备、支护工艺、采动围岩变化等方面取得了丰硕成果。为实现巷道的长期稳定,采用合理的一次支护和二次支护来实,岩巷采用切缝药包提高了爆破效率[6-7]。同时张农等[8]提出以空顶自稳距离为基础参数的煤巷围岩分类方法,突破复杂条件高密度锚杆锚索组合支护技术的瓶颈。毛清华等[9]建立的控制系统传递函数模型和基于PID的控制方法实现了煤矿悬臂式掘进截割头位置的精确控制。黄陵矿区在2020年全面从生产到管理均迈入智能化的发展[10-12]。因此,提高巷道掘进单进速度,是企业进一步发展的必然要求。

通过生产设备、快掘工艺及逻辑对比分析,充分借鉴前人煤巷掘进-支护、围岩等经验。以陕西黄陵二号煤矿303掘进工作面为工程背景,开展复杂条件下煤巷快掘系统装备的应用型研究,以期满足煤矿的“一矿一策”的实质性生产要求,具有现实必要性。

1 快掘设备构成

1.1 传统掘进工艺现状

1.1.1 巷道掘进存在的关键问题

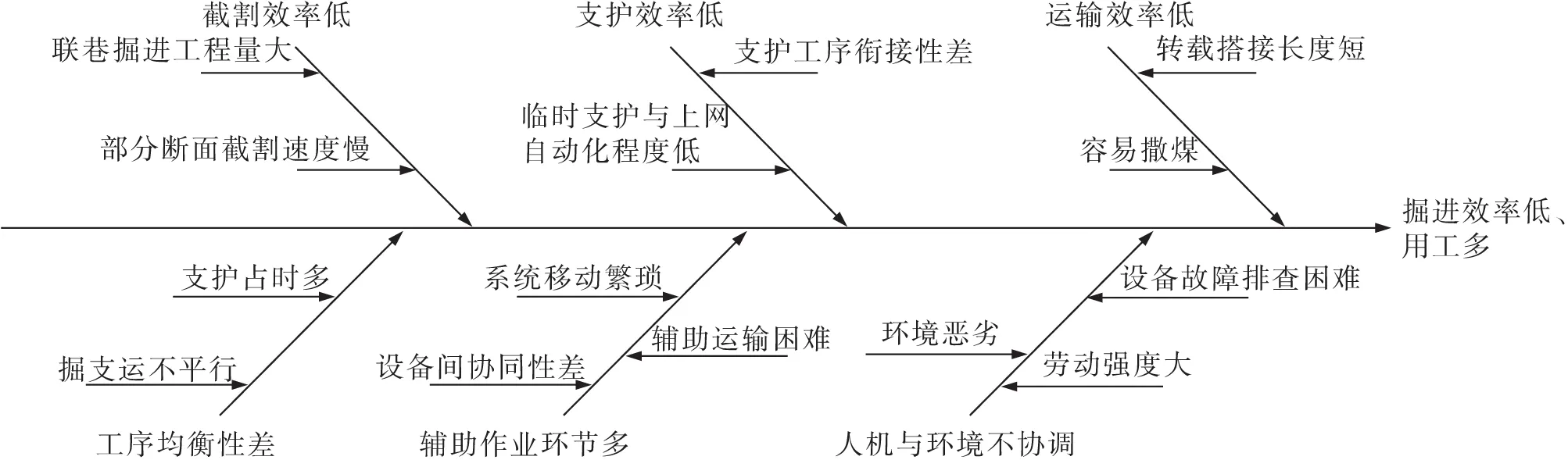

传统掘进工艺交叉作业现象严重,导致掘进效率低,存在重大安全隐患。通过分析截割效率、支护、运输、工序、辅助作业和环境6项主导因素,综合得出14种影响掘进的因素,如图1所示。

图1 巷道掘进存在的关键问题Fig.1 Key problems in roadway excavation

1.1.2 原因分析

截割效率低:①联巷工程量大,工艺繁琐;②部分断面截割速度慢,影响截割率。

支护效率低:①支护工序衔接性差;②临时支护与上网自动化程度低。均需要人工辅助完成。

运输效率低:转接搭接长度短,更易产生撒煤。

工序均衡性差:①支护时间占比长;②掘、支、运交叉作业严重。

辅助作业环节多:①各装备间协同性差;②辅助运输困难;③系统移动繁琐。所有接续作业均需要人工操作,人员占比高。

人机与环境不协调:①复任教业环境差;②设备故障排查困难;③工序劳动强度高。

通过归纳传统影响掘进效果的因素,实现快掘系统的高效运转,必须实现主要部件配合,使得掘、支、运平行作业。

1.2 快掘主要构成

快速掘进系统复杂,搭接环节多,是以空间换时间,是将掘进的工艺实现平衡。通过掘进的截割、支护的平行作业工序,融入到影响制约矿井成巷效率的掘进、运输、锚护因素中。利用现有空间,将掘+锚+运的各关键部件整合。生产前掘锚机临时支护开启,稳定靴支撑。截割施工循环共分为7步,依次是截割、降临时支护、收稳定靴、推进、铺网、开启升临时支护和稳定靴、联网、永久支护。因此,依次优化掘、支、运下的7种工序,形成平行作业是提高掘进效率的关键因素,有必要设计出关键部件的对应参数。

2 快掘设备关键部件参数确定

快速掘进系统主要由掘锚一体机、锚护转载破碎一体机、连续运输系统构成。通过计算进行各部件的运动和受力状态分析,可得出关键技术参数。

2.1 机架及截割臂受力情况

根据实际需求,截割高度(4.6 m)、宽度(3.8 m)、支护高度(10.3 m),截割距(1 m)等,得出机架及截割臂结构强度,如图2所示。机架初始状态下的整体处于稳定状态约1.37 MPa。施加外力后,机架固定端受力最大,为102.67~171.11 MPa;摇臂固定端、履带端基本处于稳定状态。摇臂不受力时,强度明显较低且低于机架稳定时的状态。当滚筒截割时,摇臂Ⅰ端受力最大,在100~164.47 MPa之间。因此,所选钢材必须进行热处理,以满足生产的需要。

图2 掘锚机主机架、截割臂结构强度分布Fig.2 Structural strength distribution of main frame and cutting arm of roadheader

2.2 低比压掘锚一体机

为了保证掘锚一体机工作状态的稳定,根据生产需求将履带宽度设计为800 mm,有利于降低比压。履带板、链轮采用8 000 t静压机静压模锻,履带板、链轮受力特征如图3所示。履带板属于行走部件,受力时的分布特征基本呈现对称,中间部位的受力最大,约6.62 MPa。中间部位的受力是其余两孔的4.2倍。链轮运动状态下,主要存在一个截齿为主受力点,随着链轮运动的变化,受力点的应力具有明显对称性。因此,压掘锚一体机检修中,重点对履带中部及齿轮磨损情况进行检修,防治履带断链。

图3 履带板、链轮受力分布情况Fig.3 Stress distribution of track shoe and sprocket

2.3 锚护转载破碎机

2.3.1 装置组成

锚护转载破碎一体机(锚杆转载机)是集顶锚索支护、侧帮锚杆支护、转载破碎、履带行走、牵引车等功能于一体的高技术集成度高的综合机组。主要由左右行走机构、主机架、滑轨总成、风筒组件、自动锚钻机、左右侧帮锚钻装置、受料部、卸料部、破碎部、液压系统、除尘系统和电气系统等组成。该设备是整套快速掘进装备组形成掘、支、运平行作业的关键设备之一,与掘锚一体机配套使用,进行锚索与侧帮锚杆施工,同时将掘锚一体机落下的煤破碎,转运和牵引可弯曲胶带机,最大限度的释放出掘锚一体机的掘进能力。

2.3.2 技术优势

锚护转载破碎一体机集顶锚索和帮锚杆支护、转载、破碎、履带行走功能于一体,4个全自动锚索钻机独立平行作业,支护效率高。2个独立的侧帮锚钻装置,钻臂方位调整灵活且范围大,适应巷道断面大;操控系统采用总线的自动控制系统,通过现场总线传递信号,进行精准的电液控制。电气系统采用PLC控制,配有汉字显示装置,保护功能齐全;整机自动化程度高,工人劳动强度小,支护效率高。

2.3.3 主要参数

根据设计巷道尺寸及围岩特点,钻车设计宽度为2 800 mm,高度为2 250 mm,机长为9 000 mm。为了不影响工作面掘进速度,调定最大调动速度为10 m/min,爬坡能力为±12°。其中伸缩臂套筒主要用于实现左右锚钻钻架的伸缩,由于其为悬臂结构,受力较为恶劣,伸缩臂套筒受力时应力分布图如图4所示,变形分布如图5所示。由图4、图5可知,最大应力为241.25 MPa,最大值出现在油缸耳处;伸缩臂套筒受力时最大变形为3.7 mm,最大值出现在顶端。

图4 伸缩臂套筒应力分布 Fig.4 Stress distribution of telescopic arm sleeve

图5 伸缩臂套筒变形分布Fig.5 Strain diagram of telescopic arm sleeve

2.4 掘锚一体机

2.4.1 装置组成

掘锚一体机是根据黄陵矿区的实际条件和需求研制的。整机采用多电机独立驱动,模块化设计方法,包含6大部件和4大系统,分别是截割部、装载部、临时支护、锚钻装置、底盘、运输部;水冷喷雾系统、电控系统、液压系统、集中润滑系统。

2.4.2 技术优势

截割与锚护平行作业,伸缩式临时支护可前探至迎头,作业控顶距小,能适应较差的顶板条件。采用油缸推进截割,截割时机身保持不动,降低履带调动时对底板的破坏;低比压履带行走系统适应低硬度底板条件,履带行走采用交流变频调速技术,牵引能力强。行走减速器功率质量比为0.05 kW/kg,是传统掘进机行走减速器的2倍。机载4顶和2帮锚杆机,6台锚杆机可同时工作;钻机操作采用进口电磁多路阀遥控操作,可实现“一人多机”便捷操控。钻臂方位调整机构安全可靠、便于操作和调整,锚护作业减小设备移动,降低工作量。钻机转速高速700 r/min,低速100 r/min,最大扭矩可达315 N·m,生产能力25 t/min。

2.5 快掘设备确定

通过上述分析可知,快掘设备整体满足高强度、高温度和耐磨的要求。形成主要部件之间的平行作业,提高机械效率。主要设备配套见表1。

表1 快掘系列装备配套Table 1 Rapid excavation equipment matching

3 现场应用效果

3.1 试验场地地质条件

快速掘进系统试验工作面为该矿井303胶带巷,该巷道设计长度为4 209 m,宽度为5.4 m,高度为3.8 m。303工作面位于井田三盘区中部,西部、北部为未采区,南部紧邻301工作面,东至三盘区辅运大巷,工作面走向方位为266°,工作面回采标高为+705~+731 m。303工作面地面对应位置位于焦沟附近,地表为中-低山林区,对应地表高度最高点为+1 440 m,最低点为+1 180 m,开采深度为485~715 m。303工作面开采煤层为2号煤层,属于侏罗系中统延安组。煤层赋存特征及围岩特性如图6、表2所示。

图6 煤层柱状图Fig.6 Coal seam histogram

表2 煤层围岩物理特性Table 2 Physical characteristics of surrounding rock of coal seam

3.2 生产组织及掘进进尺

快速掘进系列装备在黄陵二矿303工作面试验运行期间,每班作业人数18人,总计54人,相较原人数降低了67.5%。实现了空间上的平行作业,提高了掘进效率,实现了“机械化换人,自动化减人”的总体目标。试验期间每月分别完成进尺量593 m、608.6 m、588.8 m、624.7 m、603.5 m、611.7 m(6月份为零星工程,无掘进量),平均每月进尺约605 m,总进尺3 630.3 m。快掘技术相比传统综掘尺(约270 m/月)高出335 m左右,人均提效约2倍,作业时间由25%提高至70%。粗略计算人工成本减少约1 600万元/a。

3.3 支护效果

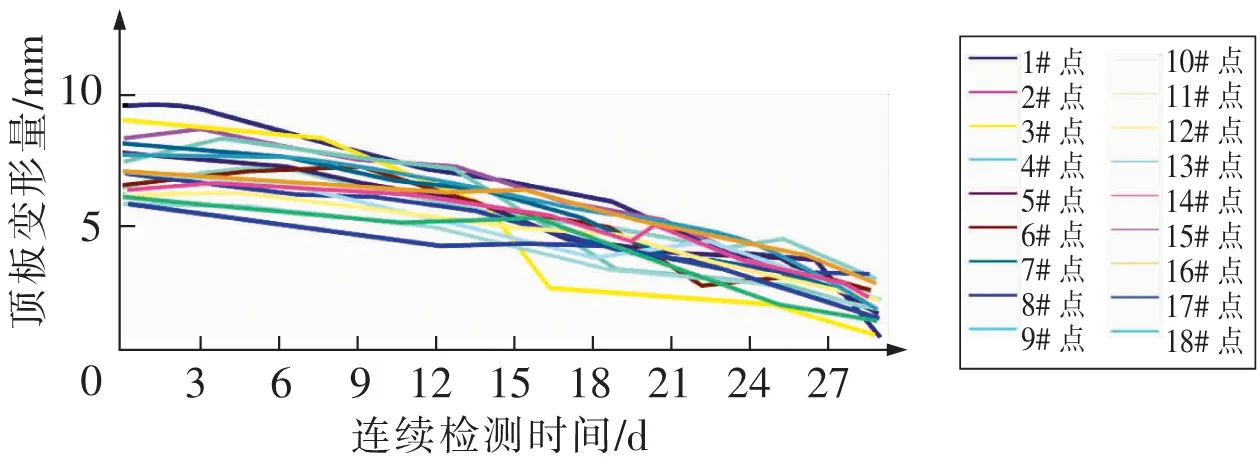

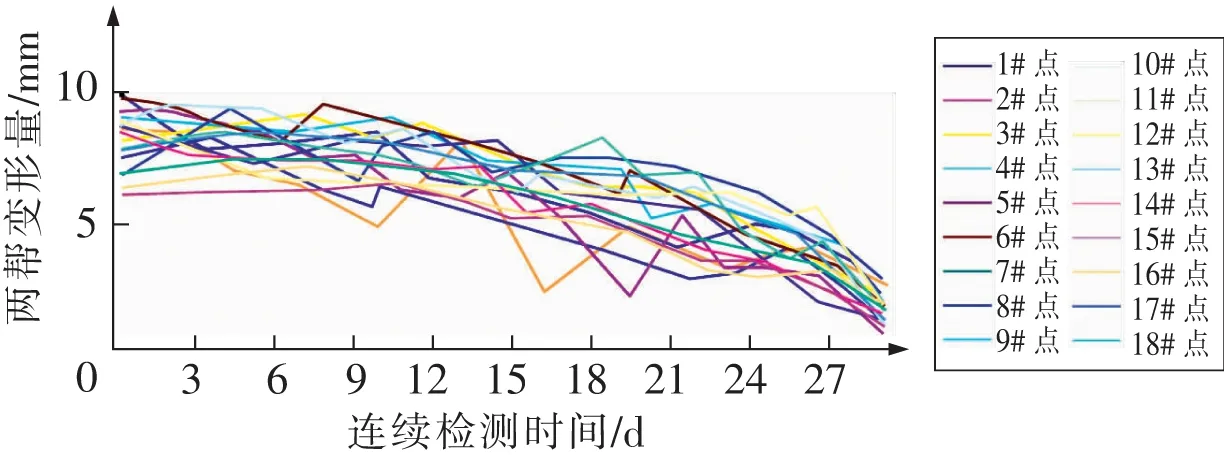

对快掘系统支护下的303工作面胶带巷顶板及两帮进行变形监测,监测结果如图7、8所示。可见,顶板及帮部变形总体呈现降低趋势,比较而言,巷道两帮变化具有起伏特征。通过监测数据可知,初始支护状态下,顶板及巷道的变形量在6~10 mm之间。随支护时间的加长,顶板及两帮位移量急剧减小;位移量减小到3 mm以内。总体的顶板及两帮的变形量平均未超过5 mm,达到了较好的支护效果,满足生产实际要求。

图7 顶板位移情况Fig.7 Roof displacement

图8 巷道两帮位移情况Fig.8 Displacement of two sides of roadway

4 结论

(1)分析出影响掘进的6种因素,提出综合利用空间、平行作业的快速掘进生产系统优化的方向。

(2)通过计算得出快掘主要部件的受力特征,提出必须选用高强度钢、宽履带,降低设备重心,重点检修的环节。

(3)通过现场试验,快速掘进成套设备与配套技术工艺可以满足黄陵矿区复杂条件下高效快速掘进的生产需求,相比传统综掘工艺,改善工作面人员作业环境,提高了人员安全性,减少了人员劳作强度,符合煤矿“机械化换人,自动化减人”总体要求。