煤矿机电设备关联控制与数据关联分析

2021-04-06任文清高小强梁占泽白茹玺

任文清,高小强,梁占泽,白茹玺

(神东煤炭集团大柳塔煤矿,陕西 神木 719315)

0 引言

随着矿井信息化、自动化、智能化水平的不断提高,当前煤矿井下机电设备基本实现了远程集中监控。全球煤矿企业在不断探索智能化开采的同时,建成了很多大数据应用平台。瑞典、芬兰等国家在20世纪90年代就制定了无人化和智能化矿山建设规划;美国通过研究惯导系统和自动定位技术,在煤矿智能化、大数据方面取得了很多成果;德国鲁尔工业园区煤矿建成了大数据分析平台;神东煤炭集团公司借助区域中央自动化集中控制技术,将井下采掘、机电、运输、通风等生产系统和地面生产辅助系统进行集中监控,并建立了数据库,将各生产环节数据进行集中存储,为矿井应用大数据分析提供可靠数据支撑[1-5]。

结合大柳塔煤矿生产实际,借助区域煤矿集中控制系统,实现多系统融合与交互、大数据挖掘分析、综采矿压规律分析、各系统开机率、负荷率、故障率,以及各系统间设备的关联控制等进行探索与实践,应用效果良好。

1 大数据概念

大数据指无法在一定时间范围内用常规软件工具进行捕捉、管理和处理的数据集合,是需要用新处理模式才能具有更强的决策力、洞察力和流程优化能力的海量、高增长率和多样化的信息资产[6-7]。笔者认为煤矿企业大数据首要任务在于将矿井生产数据、设备运行数据进行集中监测,结合机电设备资产跟踪统计,形成海量数据库,通过大量数据分析数据规律,寻找设备存在的潜在隐患。其次,将各机电设备自动化改造后,集成至管控一体化平台,实现系统内部或系统之间设备的关联控制,从而有效提高矿井智能化生产水平。

2 区域煤矿集中控制系统概述

区域煤矿集中控制系统(LCS)是引进德国PSI公司开发的一套自动化集中控制平台,其特点是将矿井各分散的子系统高度集成在同一个系统平台,从而实现煤炭生产从采掘、运输、洗选加工一体化的管理模式。神东煤炭集团五矿六井11 000台/套设备通过该系统实现了集中控制、数据的集中管理和信息的合理共享[8]。具备云检测与远程控制、关联数据分析、关联控制、辅助决策与诊断功能和智能报警等功能,系统具备人机交互画面可视化程度较高,操作灵活,数据传输稳定可靠等优点[9]。

3 大数据分析应用

3.1 跨系统多维度数据分析

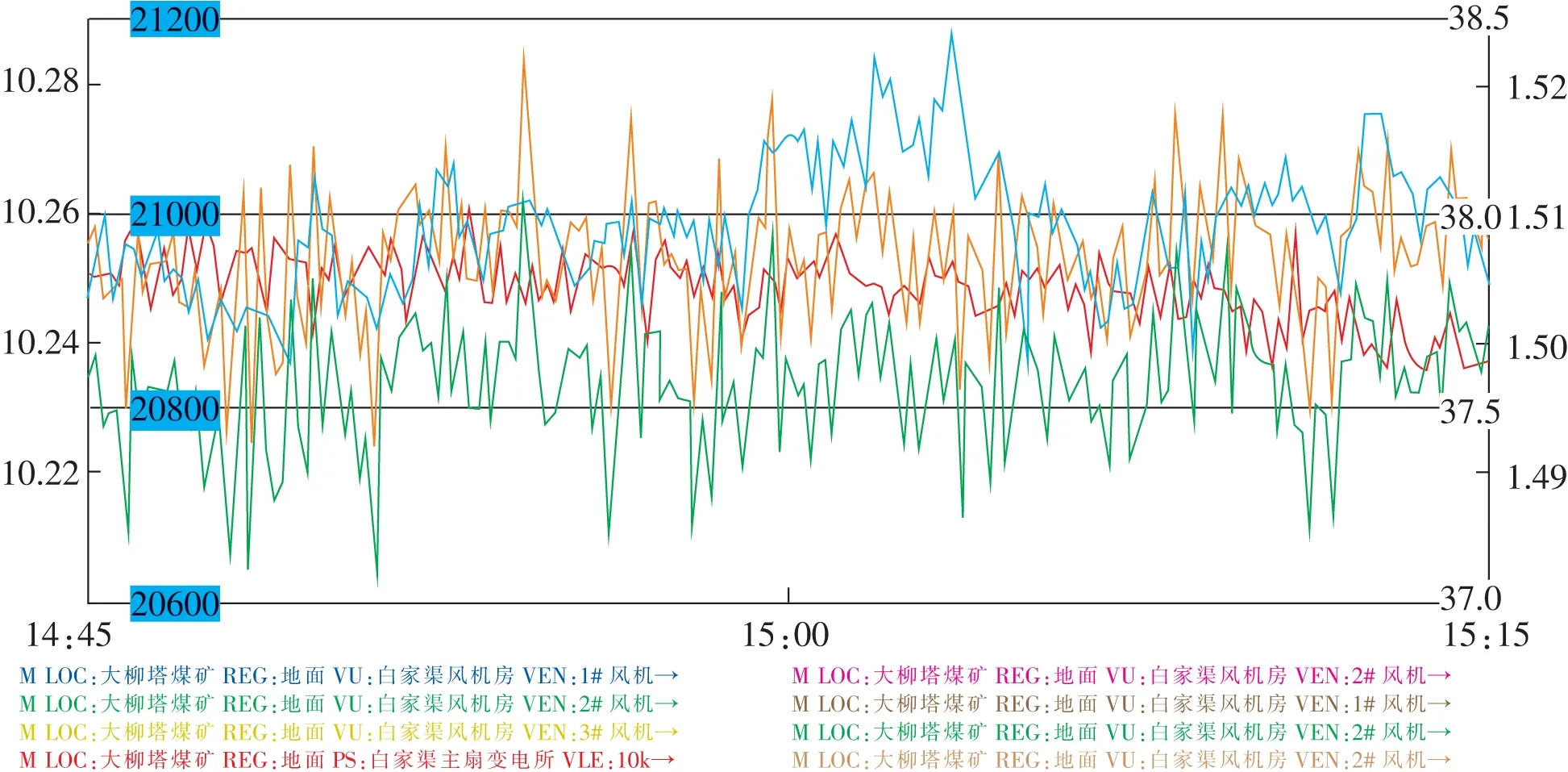

按照相关事件的处理规则、规定的数据间的联系、触发规则,实现数据的关联分析、触发并完成突发事件的处理或给调度员提出处理建议,为安全生产指挥提供决策依据,提高调度执行的效率和质量[10]。以大柳塔煤矿白家渠主扇为例,将主通风机电机温度、振动、电流、电压、频率、功率、风量、风压等多系统数据拖拽至统一坐标系下分析,判断设备运行的健康状况,如图1所示。

图1 多系统数据曲线分析Fig.1 Multi system data curve analysis

3.2 矿压规律分析

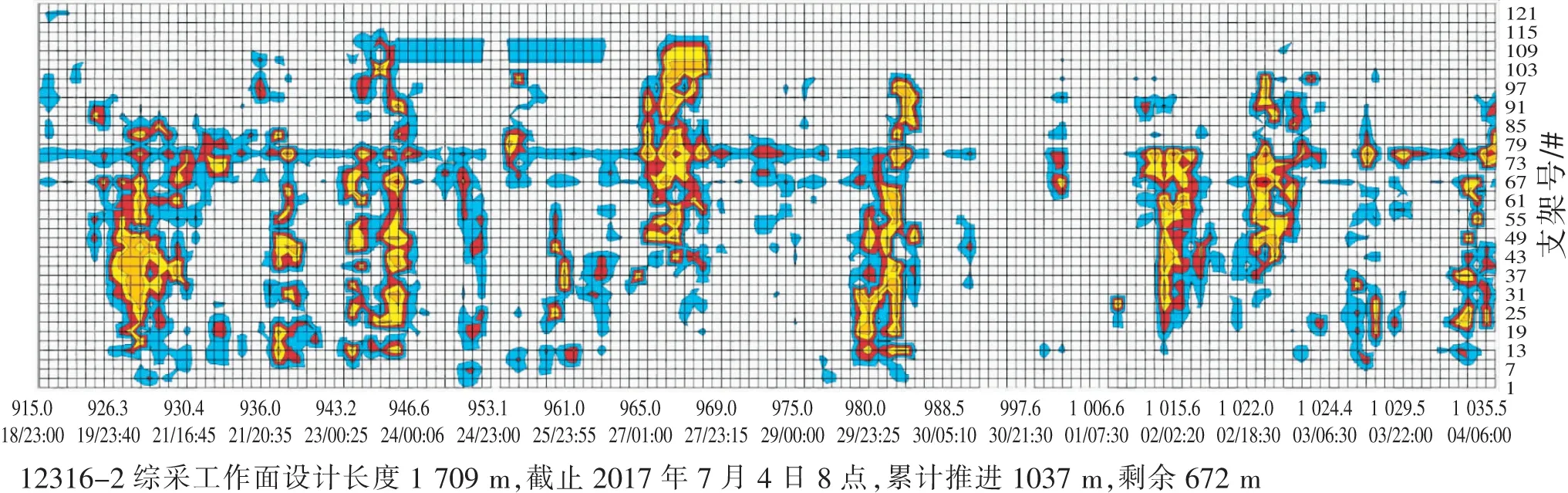

关联数据分析实现了不同设备之间、不同系统之间实时动态数据关联分析,以活鸡兔井12316综采工作面为例,该工作面采用艾科夫SL1000系列采煤机,首先将采煤机数据通过先导通讯传至控制台端头站,然后将数据转接至控制台交换机,再利用光缆经盘区变电所环网交换机传至地面数据中心服务器。如图2所示,系统通过调取采煤机历史割煤行走轨迹,确定采煤机行走至两端头时的准确时间,然后根据记录的时间从数据库调取采煤机每割一刀煤的支架压力,并形成Excel数据表格,做出专业的矿压分析报表,最后通过微信平台自动发送至相关管理人员及工作人员的手机上,指导生产实践。

图2 12316-2工作面矿压分析曲面Fig.2 Curved surface figure of mine pressure analysis

3.3 开机率、负荷率、故障率统计分析

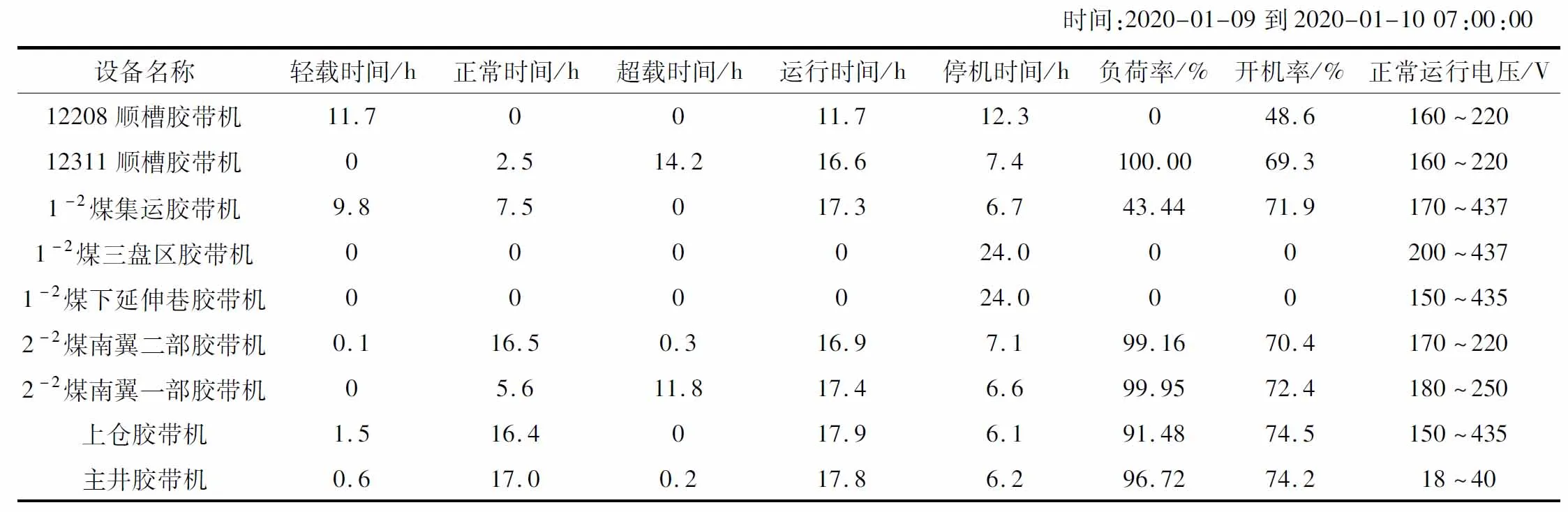

目前,矿井电子记录系统已实现了矿井设备二维码管理、设备云检修和故障秒拍等功能,解决了以往纸质检修记录在井下保存容易受潮、记录不共享和存在造假等问题。矿井电子记录系统通过提取设备运行数据,每日自动形成专业报表,如生产日报表、设备开机率和电度及能耗报表等以企业微信的形式按时推送至相关人员手机,方便管理人员对昨日生产情况和设备运行状态进行了解,便于做出决策和判断,见表1。

表1 活鸡兔井设备负荷率、开机率日报Table 1 Equipment startup rate and load rate

3.4 皮带自适应调速控制及过载控制

自适应调速控制:为更好地组织好各级胶带机运行状态,使每部胶带机实现工作效率最大化,大柳塔煤矿活井南翼四盘区一部、二部胶带机实现了基于视频的自适应调速。根据胶带机瞬时煤流煤量和达到时间,结合其它影响参数自动下发命令,实现胶带机速度控制,降低皮带控制率。以活井南翼一部胶带为例,调速范围为2.7~3.9 m,投用后日节约电度1 632 kW·h。同时也能降低运输设备损耗,提高设备有效利用率,达到煤炭生产“节能降耗、降本增效”的目的。

皮带过载控制:大柳塔煤矿产量较大,如果井下2支综采队均全速生产时,主运上仓胶带机势必因运输能力有限,导致频繁过载压死胶带机。为解决此问题,本系统提取上仓胶带机驱动部转矩百分比数据,设定皮带转矩百分比报警值为85%,胶带机过载值为90%。当皮带达到85%报警值时,通过区域煤矿集中控制系统发出报警信息,提示调度员实时监测皮带煤流大小;当皮带转矩百分比达到90%时,通过编写PLC程序,停止综采顺槽胶带机,降低上仓皮带的运输压力,有效避免胶带机过载停车现象,保障了主运输系统安全可靠运行。

3.5 梭车与给料车联动控制

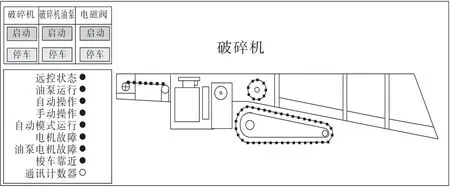

掘进工作面因梭车工作不能保证连续上煤,导致给料破碎机经常出现空载现象。为解决此问题,通过对破碎机进行自动化改造,梭车和破碎机上安装自动控制设备和红外感应传感器,实现了破碎机与梭车的联动控制,取消了破碎机岗位工,达到“减员提效”目的。如图4所示,为给料破碎机上位控制画面,当给料破碎机停车时自动变黄,运行时自动变绿,故障时自动变红,系统运行安全可靠[11]。

图4 给料破碎机上位控制示意Fig.4 Upper control diagram of feeding crusher

3.6 井下温度、水处理系统闭环控制

各系统数据融合后,地面生产辅助系统可与井下生产系统进行智能联动控制。例如:热风炉系统通过监控井下温度变化,实时反馈到地面暖风炉自动化系统,指导暖风炉操作工动态调整井下热风的输送量,达到地面系统的节能减排。污水处理系统可综合井下排水数据和环保排放指标,科学指导污水处理方案;监控井下泵房上排到地面的水量、浊度及地面环保排放指标,合理指导水处理系统各生产环节,避免出现外排污水超标,或污水处理厂处理能力不足导致的停产、限产等现象。

3.7 安全监测应急联动控制

安全监测应急联动控制系统是借助井下4G“一网一站”系统,实现了人员定位系统、安全监测监控系统、自动化控制系统、智能矿灯和应急广播系统之间的应急联动。如果井下某区域出现瓦斯超限、需要紧急撤人时,区域煤矿集中控制系统将自动切断动力电源,瓦斯超限区域广播基站会发出紧急撤离信号,与此同时,周围作业人员携带的智能矿灯会伴随有报警声,并出现远近光切换,提醒工作人员紧急撤离危险区。调度指挥中心安全监测监控系统也会发出紧急报警信号,方便调度员准确判断井下实际情况,做出正确的应急方案[11]。

4 大数据分析存在问题及未来攻关方向

大数据分析存在问题及未来攻关方向:①煤矿信息化、自动化系统太多,各系统数据分散监控,缺乏完备的数字化集成系统,未来需要在数据集成控制领域进行攻关。②煤矿企业尚未建立大容量数据库平台,仅有少数大型国有企业建立了煤矿数据库。因此,要鼓励各煤矿企业搭建各自的数据库平台。③煤矿企业生产数据、人员入井数据、机电设备运行数据和材料管控数据的分析应用较少,缺乏专业的数据分析平台。④当前煤矿缺乏对大数据分析利用的观念,缺乏专业的信息化、自动化、软件和数据分析人才。因此,需要引进或培养大数据分析专业人才和队伍,提升煤矿企业陈旧的思想观念,打破保守的生产思维模式。

5 结论

围绕大柳塔煤矿生产实际,以区域煤矿集中控制系统为平台,对矿井机电设备进行自动化集成后的关联控制和数据关联进行分析,取得了良好的应用效果。提出了煤矿企业未来大数据分析与利用存在的问题和未来攻关方向,为煤矿企业未来大数据分析与利用提供了理论依据。