添加剂对锂尾矿制备泡沫玻璃陶瓷的作用研究*

2021-04-06张宏泉王亚名

张宏泉 文 进 童 慧 王亚名

(1 武汉理工大学硅酸盐建筑材料国家重点实验室 武汉 430070)(2 武汉理工大学材料科学与工程学院 武汉 430070)

我国锂辉石矿储备丰富,伴随锂工业的发展,每年锂矿精选和生产锂盐所产生的锂尾矿高达数百万吨。相对落后的开采技术和粗放的加工模式造成了资源的浪费和环境污染。锂尾矿中含有制备硅酸盐材料的SiO2、Al2O3、MgO、CaO等化学成分,锂尾矿磨细后,表面富含活性SiO2。

目前,锂渣再利用的途径主要有代替粘土烧制水泥熟料,用作混合材生产水泥、代替部分水泥配制混凝土等。但锂尾矿作为水泥熟料原料,其掺入量最多只能达到20%[1];作为水泥掺合料虽然比高炉矿渣、磷渣具有一定的优势,且具有良好的增稠保水效果[2~3],但也易受地域因素的限制,无法实现大规模的生产利用。此外,锂渣的碱度系数较低,在自然条件下没有足够的水化硬化能力,强度难以激发,在建材中的应用仍主要限于水泥的混合材或混凝土的掺合料,而且掺合量小于15%[4]。因此,如何扩大锂渣或锂尾渣的综合利用途径,进一步发挥锂渣潜在的应用价值,开发绿色环保的功能化建筑材料对促进我国国民经济的发展、改善环境具有很重要的现实意义。

泡沫玻璃陶瓷是一种整体充满微孔的材料,具有优良的隔热、保温、隔音性能,且与混凝土、砂浆相容性好,耐高温,而且不容易燃烧,可用于一些防火要求较高的施工部位[5~6]。近年来,随着我国建筑业快速增长和节能环保建筑占比的提高[7~8],巨大的新增建设量及既有建筑改造为新型泡沫保温建筑材料的发展提供了广阔的市场空间。

锂尾矿具有与粘土相似的化学组成,可以用它取代一部分传统的陶瓷原料,用于陶瓷生产,同时其中还含有少量氧化锂,可以提高坯料的机械强度和抗热震性能。利用锂尾矿为原料,制备高效节能建筑保温隔热多孔材料,是拓宽其利用领域的有效途径。笔者利用锂尾矿为主要原料,添加其它辅料,研究添加剂对屏幕玻璃陶瓷制备过程中发泡效果的影响,开发新型低成本保温隔热材料技术。

1 实验

1.1 实验原料与过程

表1 锂尾矿和碎玻璃的化学成分(质量%)

采用四川康定呷基卡锂辉石浮选尾矿渣为主要原料,选取碎玻璃、氟硅酸钠、芒硝、硼砂为添加剂,SiC为发泡剂,其中锂尾矿和碎玻璃的化学组成见表1。

通过化学组成确定基础配方,然后按照实验配合料的设计配比加入添加剂(包括助溶剂和发泡剂)。碎玻璃和锂尾矿经球磨处理后,再与其他原料进行混合,均匀后放入耐火砖模具内铺平,并置于高温炉内升温,采用高温发泡法制备泡沫陶瓷。

1.2 性能检测与表征

样品脱模后,用磨床将样品表面磨平,然后用切割机将样品切成规则的试条,试样经清洗、干燥后,进行材料性能测试和形貌观测分析。试样的导热系数采用QTM-500导热系数测试仪(上海图新电子科技有限公司)进行测试。物相分析使用D8型X射线衍射仪(德国布鲁克AXS公司)测定。用光学数字显微镜(舜宇光学科技(集团)有限公司)对材料进行微观形貌观测分析。

2 结果与讨论

2.1 助熔剂对锂尾矿熔融性能的影响

实验发现锂尾矿在1 200 ℃左右才开始软化,配合料在1 250 ℃未见全部熔融,达到其熔融发泡所需的温度则更高。而发泡玻璃陶瓷的发泡温度一般在800~1 150 ℃,且常用发泡剂产生气体的温度较低,为此,实验选用玻璃粉、Na2SiF6、硼砂做助熔剂以降低锂尾矿熔融温度,并使物料在高温下具有合适的粘度,避免发泡剂产生气体逸出。

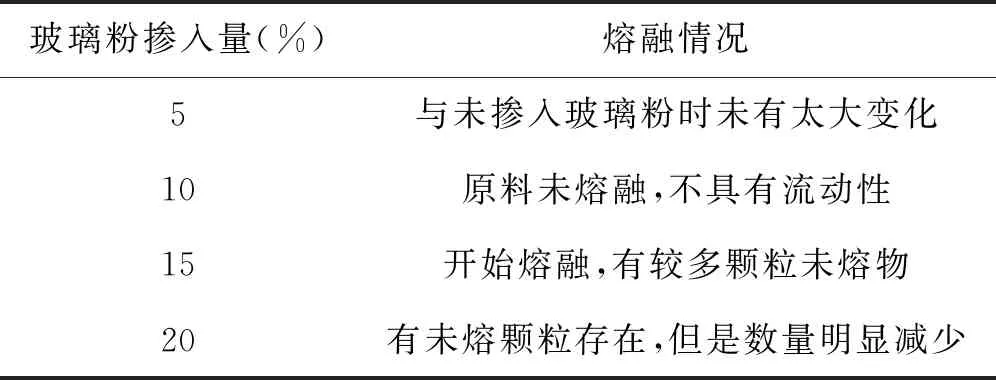

2.1.1 玻璃粉及其用量对锂尾矿熔融性能的影响

废玻璃经研碎、过100目细筛后,按照5%,10%,15%,20%比例掺入到锂尾矿中,将混合好的物料倒入模具中,在高温炉中加热到1 200 ℃,掺入量的不同废玻璃后试样的熔融结果如表2所示。

表2 玻璃粉掺量后锂尾矿的熔融效果

混合料的熔融性能随玻璃粉的掺入得到有效改善。玻璃粉掺入量大于15%时,混合料中只有部分物料未熔融。玻璃粉是制备发泡陶瓷常用的助熔剂,可有效降低配合料的熔融温度、加速玻璃的熔制过程。但碎玻璃加入过多,容易引起产品的脆化。为此,玻璃粉的加入量控制在15%~20%,可加入其他助熔剂,改善混合料的熔融性能。

2.1.2 Na2SiF6及其用量对锂尾矿熔融性能的影响

采用玻璃粉和Na2SiF6复合添加剂,观察其对锂尾矿熔融性能的影响。在加入15%的玻璃粉的物料中,再加入5%、8%、10%和15%的Na2SiF6,混合均匀后,放入模具中考察物料从室温到1 200 ℃的熔融情况。物料的熔融情况见表3。

表3 Na2SiF6掺入后试样的熔融情况

从表3可以看出,加入Na2SiF6后混合料的熔点明显降低。氟硅酸钠可加速玻璃的形成反应,在玻璃中引人0.5%~1%的氟,可提高玻璃熔制速度15%~16%,从而降低玻璃液粘度和表面张力。实验发现Na2SiF6掺入量8%时,物料可呈现出一定的流动性。掺入15%的Na2SiF6时,虽然熔融效果明显改善,但由于Na2SiF6中F的挥发,熔融体上方出现明显酥松现象。为此,Na2SiF6添加量不宜太高,可在Na2SiF6添加量为8%的基础上,添入其他助熔剂进行调节。

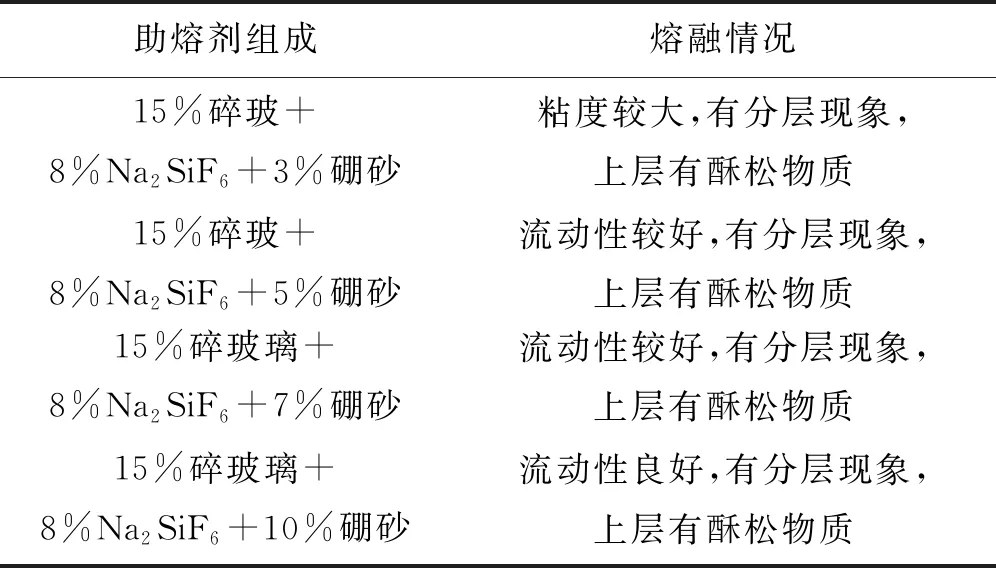

2.1.3 硼砂的掺入和用量对锂尾矿熔融性能的影响

表4 硼砂掺入后试样的熔融情况

在玻璃和陶瓷原料中添加硼砂不仅具有助熔的作用,同时还有助于形成具有高化学耐久性、低热膨胀和低导电性的制品[9]。为此,在上述实验研究基础上再掺入3%~10%的硼砂,观测试样在加热到1 200 ℃过程中的变化如表4所示。

由表4可以看出,硼砂加入后由于试样的熔融温度降低,在1 200 ℃下试样全部熔融且粘度明显降低。通过试验比较发现,15%碎玻璃+8%Na2SiF6+5%~7%硼砂复合助熔,物料熔融效果比较稳定,比较适合发泡过程地进行。

2.2 SiC发泡剂添加量对发泡性能的影响

SiC在800~1 200 ℃高温下或较低的氧分压下,由于无法直接氧化形成致密的SiO2保护膜,失去钝性氧化时的较好的抗氧化特性,从而快速氧化生成可挥发性的SiO和CO。当材料基体发生熔融与SiC发泡剂产生气体的反应温度一致时,粘度适当的熔体可将SiC氧化产生的气体包裹而形成泡沫;并随着SiC添加量增多时,其高温氧化产生的气体量增多,使气泡内分压增大,引发材料整体的膨胀。

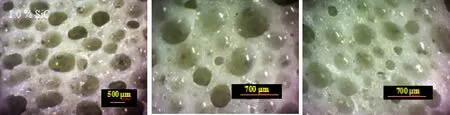

为此,实验选取70%锂矿渣+15%碎玻璃+8%Na2SiF6+7%硼砂进行配料,称取占混合料0.5%~1%的SiC作为发泡剂,在950 ℃下保温10 min熔融发泡制备泡沫陶瓷。其具体烧成条件和发泡情况见表5,所得试样的形貌如图1所示。

如图1和表5所示,添加给定百分比的SiC,可得到内部具有闭孔和通孔交错分布的泡沫材料。随着SiC用量的增加,试样内的孔径不断变大,闭孔含量减少。SiC添加量为0.5%时,样品的孔径比较细小,大孔孔径为0.6 mm左右,而小孔孔径为0.3 mm左右、且分布广泛,但总体上气孔比较细小。添加0.7%SiC时,大孔孔径分布在0.4~0.8 mm,小孔孔径在0.2~0.3 mm;气孔间距离较大,且间隔多为实心,材料内部发泡不足。SiC添加量为1%时,试样内部气孔分布相对均匀,其大小基本集中在600~900 μm;从其宏观表面看,试样的上下层气孔小、中间层气孔大,这可能与发泡时熔体粘度偏小、内部气孔聚集有关,SiC添加量为0.7%~1%时发泡效果较佳。

表5 发泡剂用量对物料熔融发泡的影响

图1 不同发泡剂用量所得试样的显微图片(950 ℃,保温10 min)

表6 不同玻璃粉掺量和烧结温度对物料熔融发泡的影响

2.3 玻璃粉的比例对发泡性能的影响

锂尾渣中含有较高Al2O3,其含量大小直接影响物料的熔融发泡效果,在保持8% Na2SiF6+7%硼砂和1%的SiC的情况下,改变锂矿渣和碎玻璃比例,物料组成及其在不同温度对样品的发泡影响情况如表6所示。

适当调整锂尾矿和玻璃粉的掺量,试样即可在850 ℃时得到含有闭孔和通孔的泡沫材料,但由于温度较低,所得样品的宏观气孔较小。当烧制温度升高至875 ℃,样品内部大孔明显增多、小孔变少,孔径分布更加均匀,且多以闭孔为主;与925 ℃所得样品相比,其气孔分布更加均匀,闭孔分布也更广泛。同时实验发现,减少混合料中玻璃助熔剂的含量,即使烧成温度至925 ℃时,样品内部气孔仍较少,其最大孔径仅有500 μm,最小孔径仅为100 μm,且孔壁较厚、内部多微孔。随着样品烧结温度的升高,气孔孔径增加,通孔也逐渐增多。可见,适当提高熔融温度或增加玻璃粉的掺量可以改善样品的发泡情况,使孔径变大,提高气孔分布的均匀性。但是,当烧制温度过高,发泡剂发泡时由于配合料的粘度过低,易使气泡溢出或气孔连通,在熔体内形成通孔,使材料的吸水率增加。

2.4 试样的物相组成与性能

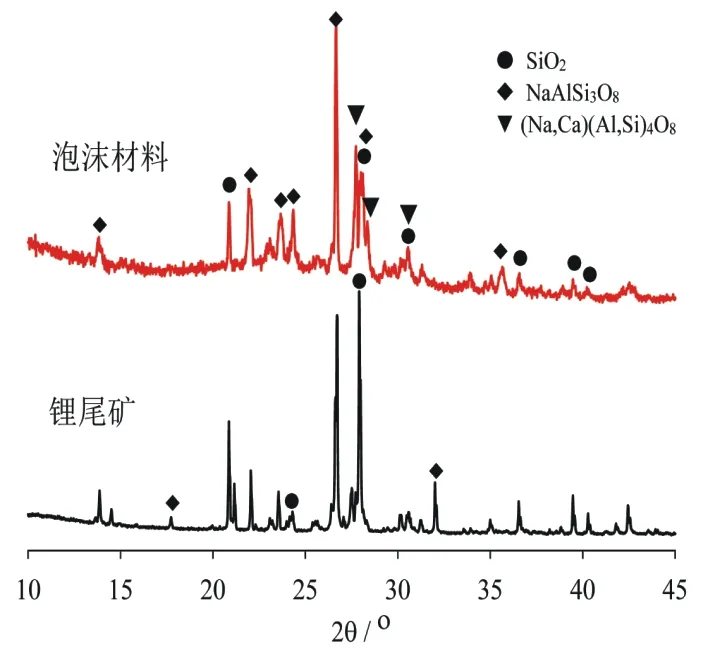

图2是锂尾矿和配合料在烧结温度为975 ℃、保温时间为10 min条件下所得试样的XRD图。

图2 锂尾渣和发泡玻璃陶瓷的XRD衍射图

由图2可以看出,物料发泡后有明显的非晶态特征,锂尾矿中的石英相由于发生熔融明显减少,同时在冷却过程中钠长石(NaAlSi3O8)相得到一定增强,并同时结晶形成 (Na,Ca)(Al,Si)4O8),所得泡沫材料具有明显的玻璃陶瓷材料特征。

所得试样切割成12 cm×5 cm×1 cm的试条,其抗压强度4.14 MPa, 容重0.68 g/cm3,导热系数0.282 W/(m·K)。该材料与粉煤灰加气混凝土砌块具有相似的容重和导热系数,明显小于粘土多孔砖、煤矸石多孔砖、粉煤灰烧结砖、混凝土双排孔砌块和混凝土多孔砖等常用墙体材料,完全满足目前对墙体材料节能保温的性能要求,而且比该材料具有较高的抗压强度。

利用锂尾矿为主要原料,添加适当的助熔剂,可以利用SiC作发泡剂制备出气孔分布均匀、孔径大小合适的泡沫陶瓷材料,其发泡情况与烧成温度、锂尾矿与碎玻璃的比例、以及助熔剂和发泡剂的用量有很大关系。复合助熔可有效降低混合料的熔融温度,得到高温粘度适宜的物料,并有利于气泡在配合料内形成和扩张。提高物料的烧成温度,可使样品的气孔变大、闭孔增多;增加发泡剂的用量,可增大气孔孔径,但发泡剂添加过多,会使气孔连通,形成通孔。利用锂尾矿制备发泡陶瓷,锂尾矿和玻璃粉的混合比拟控制在65∶20~70∶15范围内,通过选择适宜的助熔剂,可以在850~975 ℃获得发泡均匀的泡沫陶瓷材料。