定向长钻孔分段水力压裂超前弱化技术

2021-04-06刘英明

刘英明

(国家能源集团神东煤炭集团,陕西 神木719300)

煤炭是我国的主要能源之一,在漫长的地质历史成煤时期,由于地层的复合叠加及各种构造运动,形成多煤层赋存的现象[1-2]。为提高开采效率,目前常用下行式开采方法开采煤层群,即先开采上层煤后开采下层煤,下行式开采方法可较好的保证煤层的完整性,有利于巷道的维护和通风系统的密闭性[3]。然而上层煤开采后遗留下的煤柱可在下层煤中形成应力增高区,给下层煤开采时顶板管理带来一定的困难,可造成围岩剥落、支架压死和顶板离层量过大等现象,当煤层距离较近时,这种危害更加明显[4-5]。

对于受上覆煤柱影响的工作面强矿压的控制问题,国内外学者均进行了相关的研究。目前其治理方法主要分为3 类:一是在下层工作面合理留设煤柱,降低应力的集中范围;二是加强工作面的支护强度,从而减小围岩变形;三是采取爆破、水力压裂等措施来对工作面顶板卸压弱化[6-7]。然而前2 种方法存在资源浪费过大、对矿压的控制不佳等问题,因此工程师和研究人员们开始青睐第3 种方法,即卸压弱化措施。在卸压弱化措施中爆破法卸压虽可使顶板破断垮落,消除应力集中,释放顶板聚积的弹性能,避免坚硬顶板大面积悬空的危害,但其工程量大、成本高、火药用量大,危险系数高、爆破产生CO 等有毒气体污染井下环境,对于高瓦斯矿井安全隐患问题更加突出[8]。而水力压力卸压弱化法近年来在国内外得到了广泛应用,可从根本上解决上覆煤柱应力集中的问题。传统短钻孔水力压裂技术有效压裂长度短,裸眼封孔效果较差难以有效解决工作面来压问题,尤其是200 m 以上的工作面的中部顶板,问题更为突出,严重影响矿井安全高效生产[9-12]。

基于以上问题,引进的新技术,将压裂设备小型化,并进行井下施工条件下适应性改造,提出了适合煤层坚硬顶板和上覆遗留煤柱强矿压治理的定向长钻孔分段水力压裂超前弱化治理技术,以期能够有效缓解或消除上覆煤柱造成的强矿压问题,为矿区安全高效生产提供技术支撑。

1 工程概况

神东煤炭集团榆家梁煤矿位于陕西省榆林市神木县东北部,距神木县城25 km。井田共含42#、43#、44#和52#可采煤层,其中42#、43#、44#煤层为局部可采,52#煤层为全井田可采。目前43#和52#煤层同时开采。42#煤层平均厚度3.68 m,43#煤层平均厚度1.78 m,两煤层距14~22 m,属典型的浅埋近距离煤层群开采。目前,43202 和43203 工作面上覆42#煤层已回采完成,设计开采43#煤层,42#煤层在跳采及房式开采中存在遗留煤柱,在43#煤层回采过程中,出现支架压死、大规模片帮、底鼓等强矿压显现问题。为解决以上问题,在43202 和43203 工作面开展定向长钻孔分段水力压裂卸压弱化技术,以期能够有效缓解或消除上覆煤柱造成的强矿压问题。43#煤层顶板岩性见表1。

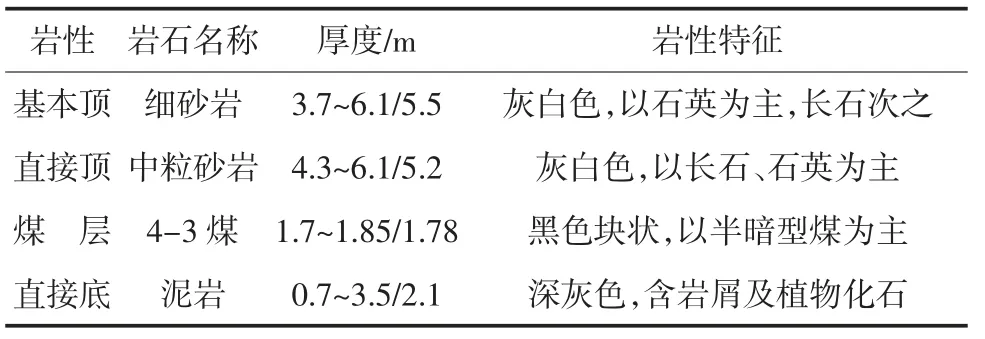

表1 43#煤层顶板岩性Table 1 Roof lithology of 43# coal seam

2 定向长钻孔分段水力压裂方案设计

2.1 基本原理

采用双封单卡多点拖动管柱分段水力压工艺,进行定向长钻孔分段水力压裂施工。双封单卡多点拖动式顶板分段水力压裂技术工作原理为:当完成定向钻孔施工和压裂工具串送入指定位置后,通过双封隔器单卡压裂目标层位段,利用在封隔器中设计平衡泄压通道,实现高压管柱压裂液与封隔器压力平衡传递,保证“即压即封、卸压解封”的目标。

多点拖动分段压裂施工原理图如图1,当高压压裂液达到3 MPa 后封隔器实现完全坐封,继续增压到5 MPa 后,限流器打开,实现压裂段的压裂施工;压裂施工过程中,高压压裂液不断注入顶板岩层中,促使作用于岩层的水压力逐渐升高,当压力大于岩层破裂压力后,岩层的弹性余能以动能形式释放,表现为岩体压缩破裂、引起振动等动力现象,促使岩层产生新的裂缝,破坏岩层完整性,降低其强度;当完成第1 段压裂施工后,关闭设备,排水卸压,将封隔器拖动至设计位置,进行第2 段压裂施工,依次完成设计施工段的压裂施工,相邻压裂段形成三维立体连续性岩层裂缝,实现煤层坚硬顶板的有效弱化。

图1 多点拖动分段压裂施工原理图Fig.1 Schematic diagram of multi-point drag fracturing operation

2.2 压裂施工钻孔布置

2.2.1 布置原则

为保证达到预期的压裂效果,压裂钻孔布置应符合以下基本原则。

1)钻孔布置的合理性。结合压裂施工点地质剖面,确定压裂关键层位,严格控制钻探施工轨迹,保证压裂施工改造层位的准确性,且钻孔水平位置尽量控制在上覆集中煤柱正下方。

2)钻孔质量控制。钻孔轨迹的平滑性,钻孔分段压裂设备,尤其是封孔器需在光滑、平整的钻孔段进行封孔坐封,方能满足高压注水压裂需求。

3)钻孔轨迹控制。压裂钻孔轨迹应规避断层等地质构造影响,压裂段位于地质构造影响范围内,易造成漏失严重,降低压裂有效应力,影响压裂效果,降低顶板岩层弱化效果。

4)考虑分段压裂施工难度钻孔设计不易过长,一般不超过600 m。

5)考虑压裂设备能力,地层漏失水量,压裂点不易过长4~10 m。

6)压裂间距20~40 m,考虑工具使用寿命,单孔压裂次数6~12 段。

2.2.2 压裂层位优选

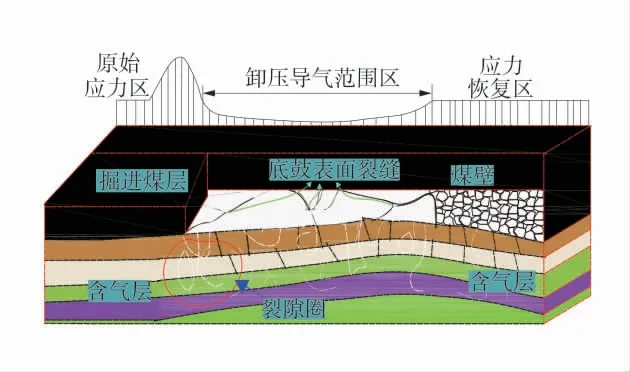

煤矿开采过程中工作面底板岩层应力发生重分布,造成底板岩层内裂隙发育,采掘过程底板采掘扰动有效应示意图如图2。若压裂钻孔布置位于底板扰动裂隙带或接近该裂隙带,易引起压裂过程中,增大注水的滤失性,乃至造成高压水通过裂隙涌向上覆的42#煤采空区,无法起压压裂,影响岩层弱化效果。为此开展了采空区底板破坏深度理论分析,以优选定向长钻孔布置层位,保证岩层超前弱化效果。

图2 底板采掘扰动有效应示意图Fig.2 Schematic diagram of the effect of floor mining disturbance

为确定上覆42#煤层回采后,底板扰动破坏带发育范围,结合42#煤层遗留煤柱宽度及联巷规格等,通过经验公式进行了验算,底板破坏尝试计算结果见表2[13-15]。

表2 底板破坏深度计算结果Table 2 Calculation results of floor failure depth

经验算后42#煤底板扰动破坏带平均深度为6.56 m,为简化起见,在工程中取6 m,根据42#、43#煤层平均间距16.6 m,优先4-3 煤层顶板向上6 m处的基本顶为压裂钻孔布置层位,以保证压裂裂缝规模,提高岩层弱化效果。

2.2.3 压裂钻孔布置方案

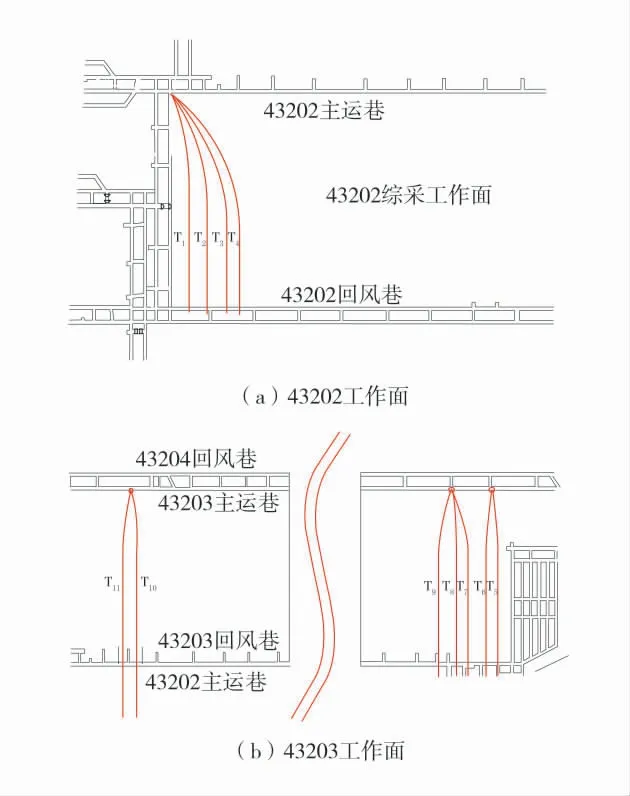

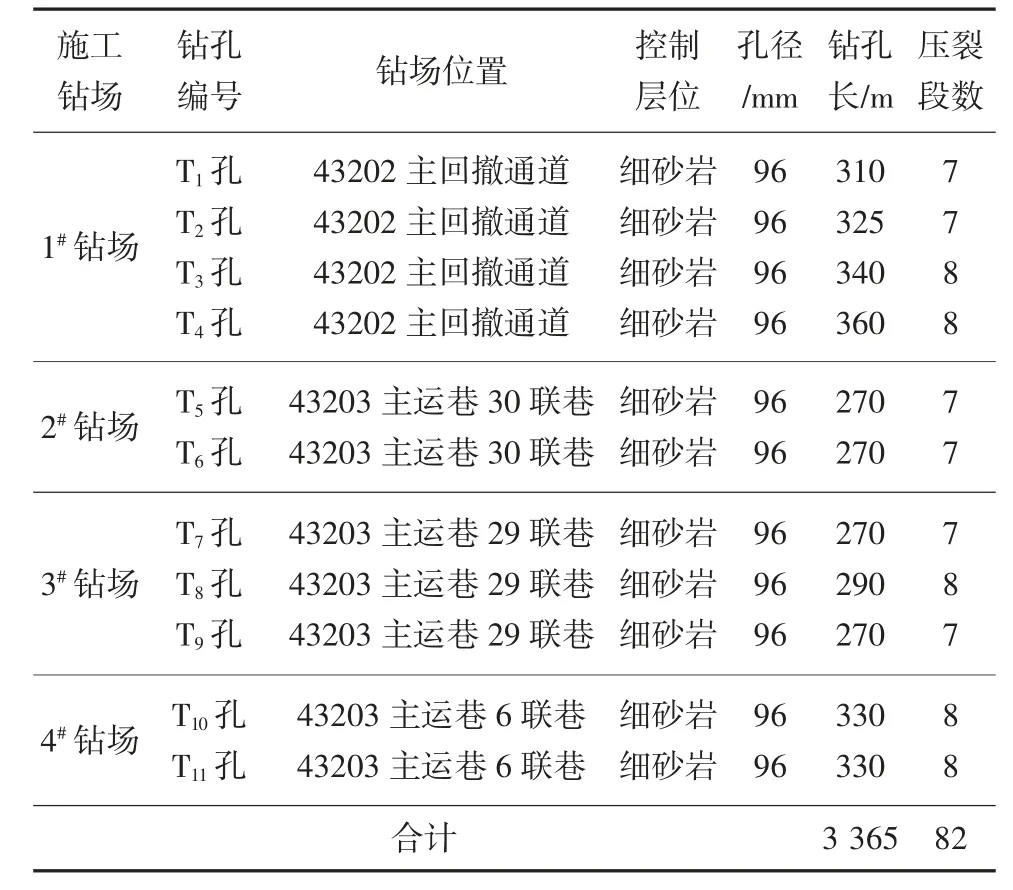

根据钻孔基本布置原则和实际工程条件,43202工作面和43203 工作面共布置4 个钻场,11 个钻孔,其中43202 工作面布置1 个钻场,4 个钻孔,43203 工作面布置3 个钻场,7 个钻孔。钻孔单孔长度270~360 m,累计长度3 365 m,钻孔设计孔径96 mm,孔口一开96 mm 钻进至直接顶,二开扩孔153 mm,下127 mm 套管跨过岩层10 m,之后按照设计轨迹一开96 mm 钻进至终孔,钻孔压裂目标层位为4-3 煤层基本顶细粒砂岩。工作面压裂钻孔设计平面图如图3,工作面压裂钻孔设计剖面图如图4。

图3 工作面压裂钻孔设计平面图Fig.3 Design plan of fracturing drilling on working face

1#钻场位于43202 主回撤通道,共布置4 个钻孔,分别为T1、T2、T3、T4,相邻钻孔平均间距32 m,其中T1与T2间距35 m,T2与T3间距37.5 m,T3与T4间距24.6 m;2#钻场位于43203 主运巷30 联巷,共布置2 个钻孔,分别为T5、T6,相邻钻孔间距20 m;3#钻场位于43203 主运巷29 联巷,共布置3 个钻孔,分别为T7、T8、T9,T7与T8钻孔间距22 m,T8与T9钻孔间距33 m;4#钻场位于43203 主运巷6 联巷钻场,共布置2 个钻孔,分别为T10、T11,相邻钻孔间距37 m。依据神东布尔台42107 和42202 工作面压裂效果考察结果,初步设计压裂段间距为20~30 m,压裂段长度为4.5~6.5 m,单孔压裂6~12 段,累计压裂82 段,钻孔施工参数见表3。

图4 工作面压裂钻孔设计剖面图Fig.4 Design profile of fracturing drilling on working face

表3 钻孔施工参数表Table 3 Drilling construction parameters

2.3 压裂参数

1)压裂液。压裂液选择清水。

2)裂缝形态。43202 及43203 工作面埋深60~150 m,根据压裂经验应为水平裂缝为主。

3)单孔压裂段。压裂段间距选择20~40 m 为宜,单孔压裂6~12 段。

4)注水量。43203 工作面基本顶细砂岩吸水率为3.96%,按压裂半径15 m 估算吸水量为20 m3,因此,单段注水量25~40 m3,单孔注水量150~480 m3。

2.4 分段水力压裂施工工艺

定向长钻孔分段水力压裂施工主要包括压裂准备阶段、封孔试压阶段、高压注水分段压裂阶段和停泵回收工具阶段。准备阶段主要包括钻场布置、水电双通、设备进场、设备安装等工序;封孔试压阶段主要包括输送工具串、注水坐封、注水试压等;高压注水分段压裂阶段主要包括注水压裂施工、循环拖动完成多段压裂、压裂参数监测、甲烷及巷道壁监测等操作;完成拖动压裂施工后停泵,进行钻孔排水,钻机拖动,回收压裂工具。井下分段水力压裂施工如图5。

图5 井下分段水力压裂施工Fig.5 Subdivision hydraulic fracturing operation downhole

3 压裂效果考察

3.1 钻孔压裂曲线图

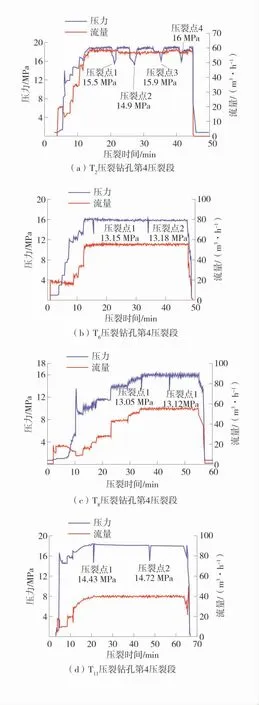

在定向长钻孔分段水力压裂施工中,水力压力与流量是2 个重要参数,为考察压裂施工的实际效果将水力压力、流量与压裂时间之间的关系用曲线表示,需要说明的是,由于本次施工压裂钻孔数和压裂段数均较多,为简化起见,每个钻场选1 个钻孔,分别为T2、T6、T8、T11,每个钻孔选取中间压裂段,即第4 压裂段进行数据分析,钻孔压裂曲线图如图6。

从图6 中可以看出,T2钻孔第4 压裂段压裂长度为4.23 m(210.45~214.68 m),总压裂时间43 min,最大注水流量58 m3/h,最大压力19.21 MPa,最大压降4.28 MPa,共出现明显压裂点4 处;T6钻孔第4 压裂段压裂长度为5.23 m(117.85~123.08 m),总压裂时间47 min,最大注水流量56 m3/h,最大压力16.36 MPa,最大压降3.18 MPa,共出现明显压裂点2 处;T8钻孔第4 压裂段压裂长度为5.23 m(141.60~146.83 m),总压裂时间57 min,最大注水流量56 m3/h,最大压力16.41 MPa,最大压降3.36 MPa,共出现明显压裂点2 处;T11钻孔第4 压裂段压裂长度为5.23 m(147.50~152.73 m),总压裂时间67 min,最大注水流量50 m3/h,最大压力18.38 MPa,最大压降3.90 MPa,共出现明显压裂点2 处。由以上分析可见T2、T6、T8、T11钻孔的压裂破裂点主要在2~4处范围内,最大压裂压力分布在16.36~19.21 MPa之间,总体来说达到了应有的压裂效果。

图6 钻孔压裂曲线图Fig.6 Fracture curves of borehole

3.2 工作面矿压观测

3.2.1 43202 工作面矿压观测

43202 工作面压裂结束后第1 周矿压分布情况如图7。

图7 43202 工作面压裂结束后第1 周矿压分布Fig. 7 Mine pressure distribution of 43202 working face in the first week after fracturing

由图7 可知,43202 工作面压裂后第1 周共推进72.8 m(1 185.9~1 258.7 m),压力最大为45 MPa。工作面零星来压,整体来压不强烈,从111 架到150架来压较有规律,来压步距为6~8 m。支架前30 架和后20 架来压不明显。来压期间支架无明显下沉。

3.2.2 43203 工作面矿压观测

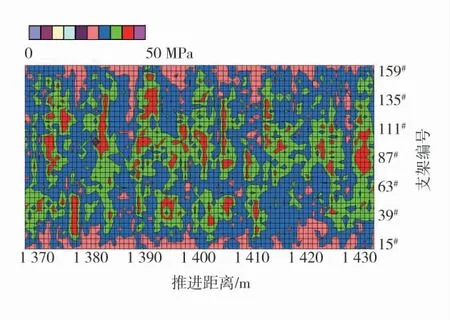

43203 工作面压裂结束后第1 周矿压分布如图8。

图8 43203 工作面压裂结束后第1 周矿压分布Fig. 8 Mine pressure distribution of 43203 working face in the first week after fracturing

由图8 可知,43203 工作面压裂结束后第1 周共推进距离为64.5 m(368~432.5 m),来压步距为7.2~10.4 m,工作面来来压时最大压力为42.7 MPa,来压时立柱下沉不明显,零星来压较多但压力不大,整体来说来压较规律。

4 结 论

1)针对榆家梁煤矿43202、43203 工作面开采过程中受上覆煤柱影响,出现应力升高区,工作面来压剧烈等现象,提出采用定向长钻孔分段水力压裂超前弱化技术对煤层顶板进行卸压弱化,优选了压裂层位并对压裂钻孔、压裂参数等进行了设计,共布置4 个压裂钻场,11 个压裂钻孔。

2)结合压裂曲线图及压裂完成后工作面推进过程中的矿压分布图对压裂效果进行了考察,所选取钻孔的压裂破裂点为2~4 处,最大压裂压力分布在16.36~19.21 MPa 之间,工作面来压步距较小,来压较为规律,总体来说达到了应有的压裂效果。