综采工作面砂岩夹矸层酸化压裂破碎机理

2021-04-06邓广哲

邓广哲,刘 华

(1.西安科技大学 能源学院,陕西 西安710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安710054)

我国以煤炭为主的能源结构仍是未来相当时期内能源的基本形式。《中国能源发展报告(2019)》显示[1-3],2018 年我国能源消费总量为46.4 亿t 标准煤,占全球一次能源消费总量的23.6%。其中,陕北侏罗纪煤田位于鄂尔多斯聚煤盆地的核心区,累计探明保有煤炭源量1 360.56 亿t,是世界上少有的内陆三角洲成因巨大型煤田。但开采过程中,煤层坚硬夹矸层的存在严重制约了安全高效生产的进行。几十年来,广大学者提出了包括常规爆破及深孔预裂爆破、水压致裂、高压水射流割缝、气体爆破等方法,它们着重于改变煤层坚硬夹矸的外在压力,使坚硬矸石发生松动、破裂[4-8]。但目前这些方法对煤层夹矸作用效果相对单一,在一些地区的实施效果不甚理想。而CO2压裂作为1 种复合型压裂方式,利用CO2独有的物理化学性质,可以进入岩层较小的微孔裂隙中,在岩层破裂时有利于裂缝网络的形成[9]。目前针对CO2压裂技术的研究,主要集中在研发施工设备、增加CO2压裂液黏度、降低管柱摩阻等方面[10-11]。此外,诸多学者对CO2压裂裂缝起裂和扩展规律进行了研究。花岗岩超临界CO2和水压致裂实验发现,超临界CO2的破裂压力低于常规水压致裂的破裂压力,并且压裂形成裂缝形态更为复杂[12-13]。有学者研究了层状致密砂岩超临界CO2压裂裂缝扩展规律,发现在高水平应力差条件下,超临界CO2仍可以促进层理和天然裂缝的张开和剪切破裂,从而形成复杂的裂缝网络[14]。另有学者开展页岩与砂岩真三轴超临界CO2压裂试验研究,结果表明与水压致裂相比,超临界CO2压裂的起裂压力降低了50%以上,且压裂过程中有多次起裂现象,更易形成复杂裂缝,压裂后渗透率显著提高[15-17]。以上关于CO2压裂煤岩体过程中的物理化学特性研究[18-20],主要分析了饱和CO2、水和煤岩体之间的作用规律,但关于微量CO2耦合溶液致裂煤岩体的研究较少,且CO2耦合溶液致裂煤岩体的力学特性变化规律与微观孔隙结构的演化机制有待于深入研究。

为此,针对陕北侏罗纪中统延安组(J2y)煤层中出现的大面积砂岩夹矸层,以小保当矿区为工程背景,提出了以微量CO2水合物为主的复配专用岩石酸化压裂方法,研究CO2-水-岩作用对致密砂岩性质及夹矸压裂裂缝扩展的影响。首先,开展CO2水溶液浸泡致密砂岩试验,从微观上揭示CO2耦合致裂砂岩的作用机制。其次,构建合适质量分数的CO2耦合溶液,开展CO2耦合致裂物理模拟试验,探索CO2耦合致裂起裂规律。最后,进行CO2耦合致裂煤层夹矸层现场试验,并对该技术的有效性及适用性进行验证。

1 CO2 水溶液浸泡致密砂岩试验

1.1 试验装置与试样

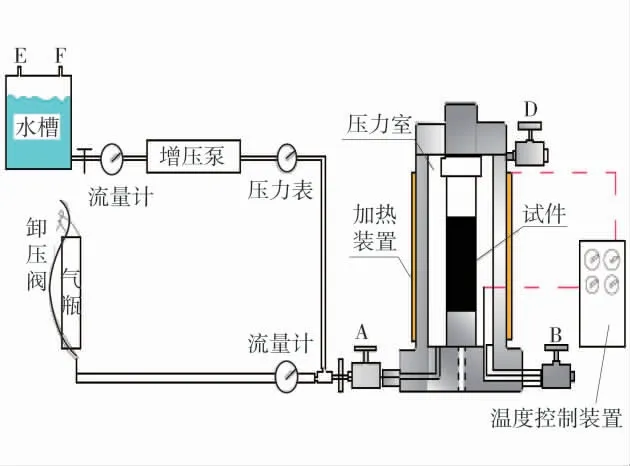

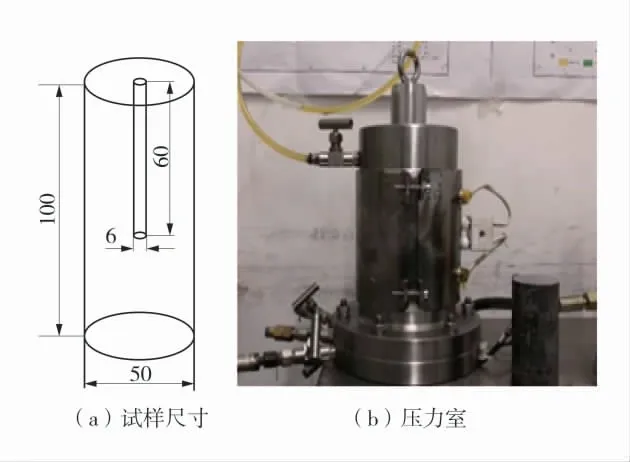

目前的浸泡方法主要有静态浸泡法[21]和动态驱替法[22]2 类。静态浸泡法只能模拟常压下CO2水溶液与岩石试样的反应过程,不能模拟一定压力条件下的CO2水溶液与岩石试样的反应过程。动态驱替法是通过压力差将CO2水溶液压入岩石试样基质中,达到CO2水溶液与岩石试样中矿物充分反应的目的,但会给浸泡后试样的力学性质测试造成不便。为了使CO2水溶液与致密砂岩试样充分反应,又能在反应过程中提供一定的浸泡压力,使反应过程接近实际地层条件,CO2水溶液浸泡致密砂岩实验装置图如图1,试验系统主要由三轴压力室、温度控制系统、气液供应装置、增压泵等组成。三轴压力室最高工作压力40.0 MPa;温度控制系统中的加热装置从外部对压力室加热,压力室内部安装应力传感器,温度范围可控制在100 ℃以内;增压泵可在0~40.0 MPa 范围内加压,并实时跟踪压力室内的压力,保证压力室压力恒定。

图1 CO2 水溶液浸泡致密砂岩实验装置Fig.1 Experimental device of tight sandstone immersed in CO2 solution

试样取自小保当煤矿鄂尔多斯盆地侏罗纪中统延安组(J2y)煤层粉砂岩夹矸。为了便于测试CO2水溶液浸泡前后致密砂岩的矿物组成变化,采用粒径为0.8~1.1 mm 的致密砂岩颗粒开展CO2水溶液浸泡试验,目的是为了增大CO2水溶液与致密砂岩的接触面积。将致密砂岩加工成直径为50 mm,长度为100 mm,用于测试CO2水溶液浸泡前后致密砂岩的孔隙结构、孔隙度、渗透率和抗拉强度等变化。相同条件下不同参数测试采用相同的岩心,为了尽可能减小非均质性对试验结果的影响,致密砂岩试样取自临近位置。

1.2 试验方法

根据小保当矿区粉砂岩夹矸所在地层的水质分析报告,用蒸馏水配置浸泡液体,浸泡液体的组成成分为:2.12%KCl+0.07%MgCl2+1.49%NaCl+0.31%CaCl2。将砂岩试样放入三轴压力室中,连接好压力室与底座,并连接试验系统管路,向压力室注入浸泡液体,待压力室内压力达到1 MPa 后,对试验系统的气密性进行检查,气密性检查良好后,对浸泡的温度、压力和时间进行设定,为使反应过程更接近地层的实际条件,设定浸泡压力为15 MPa,浸泡温度为25 ℃,根据现场CO2压裂施工时间,设定浸泡时间为12 h。CO2水溶液浸泡致密砂岩颗粒的质量为7.000 g。另外,便于对比CO2水溶液浸泡前后砂岩试样的抗拉强度,对岩心进行编号,其中对编号为S-1、S-2 的岩心进行浸泡,编号为S-3、S-4 的岩心不浸泡,用于测试砂岩原始抗拉强度。

1.3 试验结果与分析

基于特定粒子相互作用理论和高精度状态方程的CO2溶解模型,计算CO2在盐水中的溶解度,采用PHREEQC 软件计算CO2水溶液的pH 值[23]。计算结果表明,在浸泡压力和温度为分别为15 MPa、30 ℃时,CO2在浸泡液体中的溶解度约为1.08 mol/kg,溶液PH 值约为3.16。说明在现场粉砂岩夹矸所处的实际地层压力和温度条件下,CO2溶解于地层水形成具有较强酸性的CO2水溶液,可对砂岩夹矸中的碳酸盐矿物产生溶蚀作用,使得致密砂岩的物理化学性质发生改变。

1.3.1 矿物组分试验

试验采用德国Bruker 公司X 射线衍射仪(D8 ADVANCE),对CO2水溶液浸泡前后砂岩试样的全岩矿物组成和黏土矿物相对含量进行测试。小保当矿区煤层砂岩夹矸样品在CO2水溶液浸泡前后的矿物组成见表1。

表1 小保当矿区煤层砂岩夹矸样品在CO2 水溶液浸泡前后的矿物组成Table 1 Mineral composition of coal seam sandstone gangue samples in Xiaobaodang Mining Area before and after immersion in CO2 aqueous solution

由表1 可知,CO2水溶液浸泡后,方解石和白云石含量降低最为明显,分别降低2.6%和2.5%;斜长石降低幅度最小,为0.4%,钾长石次之,降低幅度为1.2%;由于石英和黏土矿物与CO2水溶液基本不发生反应,浸泡后其余矿物含量降低,从而使石英和黏土矿物含量升高,石英含量升高2.3%,黏土矿物含量升高5.2%。另外,黏土矿物中伊蒙混层含量不变,伊利石和绿泥石含量降低幅度不大,分别降低2.0%和3.0%,可以看出CO2水溶液对伊利石和绿泥石溶蚀效果不明显;高岭石含量增加5%,由于钾长石和斜长石被溶蚀部分可转化为高岭石,加之伊利石和绿泥石含量的降低,致使高岭石含量增加幅度较大,膨胀作用增强。

1.3.2 扫描电镜试验

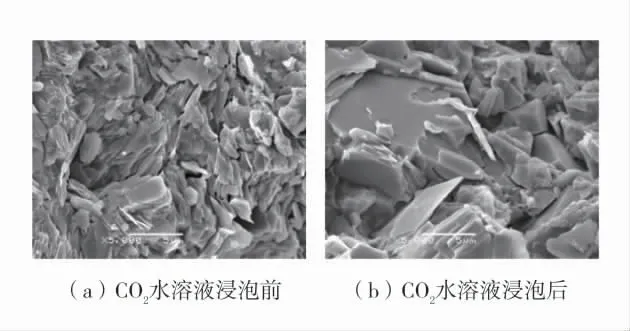

将CO2水溶液对砂岩夹矸作用后的微观孔隙结构进行研究,利用小砂轮将砂岩夹矸样品截为16段,并折断成自然断面,在真空干燥箱中以25 ℃的温度干燥24 h,采用JSM-6460LV 高分辨率扫描电子显微镜。小保当矿区煤层砂岩夹矸样品在CO2水溶液浸泡前后扫描电镜照片如图2。由图2 可以看出,岩样表面与CO2水溶液作用后发生了不同程度的变化,孔隙表面颗粒被溶蚀,孔隙表面变的更为平滑,同时在煤体表面形成新的孔、裂隙结构,且大孔数量明显增多,连通性增强。这是因为CO2水溶液与砂岩发生溶解反应,其中的方解石、白云石、长石等碳酸盐矿物被溶蚀,导致砂岩表面孔隙结构发生变化。

图2 小保当矿区煤层砂岩夹矸样品在CO2 水溶液浸泡前后扫描电镜照片Fig.2 Scanning electron micrographs of coal sandstone gangue samples in Xiaobaodang Mining Area before and after immersion in CO2 aqueous solution

1.3.3 孔隙度和渗透率测试

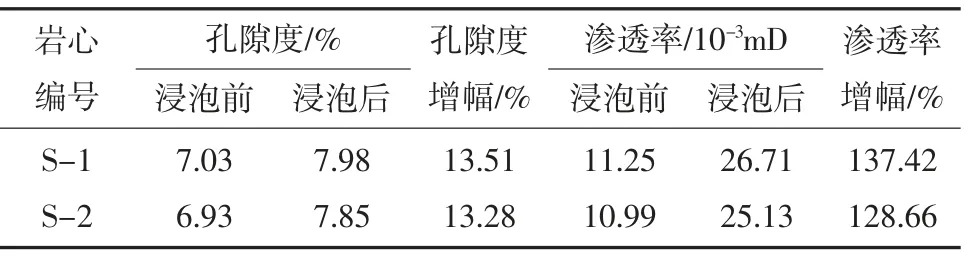

利用氦气孔隙度测定仪和脉冲衰减法气体渗透率测量仪,对CO2水溶液浸泡前后岩心的孔隙度和渗透率进行测试。小保当矿区煤层砂岩夹矸样品在CO2水溶液浸泡前后的孔隙度和渗透率见表2。

表2 小保当矿区煤层砂岩夹矸样品在CO2 水溶液浸泡前后的孔隙度和渗透率Table 2 Porosity and permeability of coal seam sandstone gangue samples before and after immersion in CO2 aqueous solution

由表2 可以看出,砂岩夹矸试样原始孔隙度平均为6.98%,CO2水溶液浸泡后孔隙度平均为7.92%;试样的原始渗透率平均为11.12×10-3mD(1 mD=10-3μm2),CO2水 溶 液 浸 泡 后 渗 透 率 平 均 为25.92×10-3mD。CO2水溶液浸泡后砂岩夹矸试样的渗透率和孔隙度均增大,孔隙度增大幅度平均为13.40%,渗透率增大幅度平均为133.04%。由于CO2水溶液可以溶蚀砂岩中的方解石、白云石、长石等矿物,使溶蚀孔隙数量增多,孔径增大,从而引起CO2水溶液浸泡后砂岩夹矸试样的孔隙度和渗透率增大。

1.3.4 抗拉强度测试

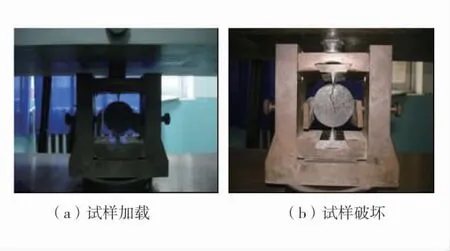

利用单向劈裂试验测定砂岩夹矸试样的抗拉强度,砂岩夹矸试验劈裂试验如图3,小保当矿区煤层砂岩夹矸样品在CO2水溶液浸泡前后的抗拉强度对比见表3。

图3 砂岩夹矸试验劈裂试验Fig.3 Split test of sandtstone gangue samples

由表3 可知,砂岩夹矸试样原始抗拉强度平均为8.86 MPa,CO2水溶液浸泡后降低为7.73 MPa,降低幅度为12.75%。CO2水溶液浸泡后,砂岩夹矸试样抗拉强度降低,而岩石的抗拉强度很大程度上取决于胶结强度,由于砂岩夹矸试样中的碳酸盐和长石等矿物被CO2水溶液溶蚀,降低了其胶结强度,导致抗拉强度降低。

表3 小保当矿区煤层砂岩夹矸样品在CO2 水溶液浸泡前后的抗拉强度对比Table 3 Comparison of tensile strength of coal seam sandstone gangue samples before and after immersion in CO2 aqueous solution in Xiaobaodang Mining Area

综上所述,小保当矿区砂岩夹矸中含有的碳酸盐矿物主要类型为方解石(CaCO3)和白云石(CaMg(CO3)2)等,CO2水溶液对砂岩夹矸中碳酸盐矿物的溶蚀作用,使得岩石中的溶蚀孔隙数量显著增多,孔径变大,孔隙度和渗透率均增大,同时生成高岭石等黏土矿物,且石英基本不被溶蚀,从而黏土矿物和石英含量升高。另外,CO2水溶液溶蚀了砂岩中的胶结矿物,使矿物颗粒间联结力减小,颗粒间或裂隙面间摩擦力降低,导致砂岩夹矸试样抗拉强度降低。

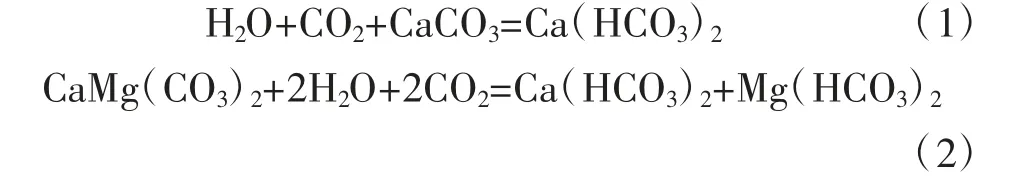

2 CO2 耦合致裂试验

CO2水溶液可对砂岩夹矸产生化学损伤,大部分碳酸盐矿物与CO2水溶液发生溶蚀反应(式(1)与式(2)),氢离子在酸性溶液中比其他类型的阳离子具有更强的吸附性能,氢离子被吸附到矿物表面,与其表面及结构中的部分离子发生交换,交换出的离子离开矿物表面或是本身结构,进入到反应溶液中,而不能交换的骨架部分在原地形成沉淀。

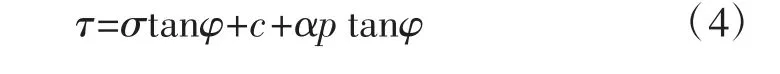

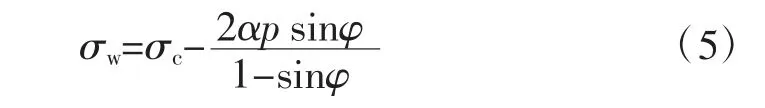

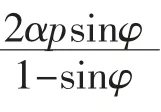

溶蚀作用造成岩体微观结构的变化,而微观结构的变化导致宏观力学性质的弱化,岩体中的碳酸盐矿物和黏土矿物与CO2水溶液发生反应,会使岩体的结构力降低。由摩尔-库仑破坏准则可得:

式中:τ 为岩体的极限剪应力,MPa;φ 为岩体的内摩擦角,(°);c 为岩体的黏聚力,MPa。

在孔隙水压力作用下,岩体有效应力σ′=σαp,代入式(3)可得:

式中:σ 为作用在岩体上的正应力,MPa;α 为等效孔隙压力系数,取决于岩体孔隙、裂隙发育程度,0≤α≤1;p 为在裂隙内侧作用的水压力,MPa。

受孔隙水压力影响的抗压强度σw为:

式中:σc为完整岩石的单轴抗压强度,MPa。

与水相比,CO2水溶液对砂岩夹矸的渗透作用更强,岩体中的孔隙压力变大,进一步减小煤体的黏聚力和抗压强度,有利于岩体的软化破碎;同时,CO2水溶液对砂岩夹矸中碳酸盐矿物的溶蚀作用将对岩体造成化学损伤,岩体强度会相对降低,使得岩体的起裂压力和延展压力都会降低,有利于压裂过程中裂隙的起裂与延展;在同等施工压力参数的条件下,裂隙的延展范围更大。

基于以上针对CO2-水-岩之间物理化学作用的分析,结合以往活性压裂软化材料的研究成果,提出以CO2耦合溶液为主的复配专用岩石酸化压裂方法,CO2耦合溶液配置中选择阴离子K-12,非离子OP-10 的复配表面活性剂,选用复配表面活性剂浓度2‰与1.5% KCl 水溶液配置活性水基溶液,最后配置质量分数为5%的CO2耦合溶液。

2.1 CO2 耦合致裂试验系统与试样

试验采用自主研发的煤岩体多场多相耦合压裂试验系统,该系统主要由三轴应力加载系统、三轴压力室、CO2供应系统、注液控制系统、温度控制系统及数据采集系统、辅助装置等部分组成。根据国际岩石力学学会(ISRM)推荐的岩石测试标准,将砂岩夹矸加工成直径为50 mm,高为100 mm 的圆柱体试样,并在试样一端钻取直径6 mm,深60 mm 的圆孔模拟压裂孔,压裂前试样准备如图4。

2.2 试验方法

采用配置好的质量分数为5%的CO2耦合溶液,常温(25 ℃)下开展砂岩试样致裂试验。考虑到小保当矿区煤层地应力受构造应力影响较大,根据实验室条件,设定轴压为9.0 MPa,围压为7.0 MPa,采用清水和CO2耦合溶液2 种液体开展砂岩试样致裂试验,清水模拟常规水压致裂作为对比。根据压裂液的不同,将试验分为2 组:①第1 组:选用清水压裂,砂岩试样编号为S-11;②第2 组:选用CO2耦合溶液压裂,砂岩试样编号为S-22。考虑到现场压裂时间较长,在CO2耦合溶液压裂前,对S-22 试样进行CO2耦合溶液浸泡,设定浸泡压力为15 MPa,浸泡温度为25 ℃,时间为12 h。

图4 压裂前试样准备Fig.4 Sample preparation before fracturing

2.3 试验结果与分析

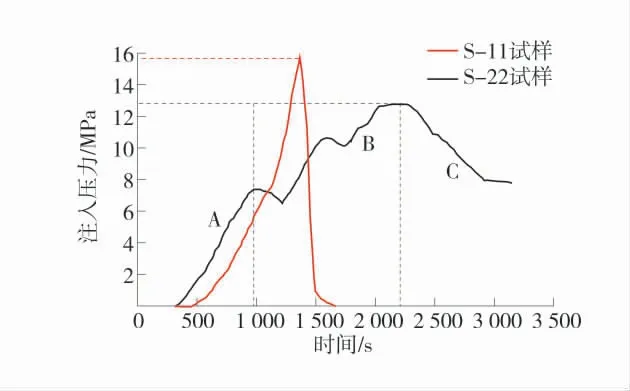

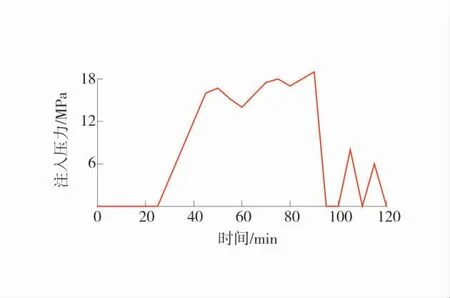

小保当矿区煤层砂岩夹矸样品常规水压致裂和CO2耦合溶液压裂曲线如图5。由图5 可知,常规水压致裂的S-11 试样增压速率较大,开始压裂后注入压力几乎呈线性增长,注入压力达到15.82 MPa时,试样破裂产生宏观裂缝,注入压力急剧降低。采用CO2耦合溶液压裂的S-22 试样,随着压裂时间的增加,CO2耦合溶液不断增多,注入压力持续增加,当压力达到12.79 MPa 时,试样发生破坏并产生宏观裂缝,最终压力与围压保持一致。

图5 小保当矿区煤层砂岩夹矸样品常规水压致裂和CO2 耦合溶液压裂曲线Fig.5 Conventional hydraulic fracturing and CO2 coupling solution fracturing curves of sandstone gangue sample in Xiaobaodang Mining Area

对比S-11 与S-22 试样的压裂曲线可以看出,相对于常规水压致裂,CO2耦合溶液压裂的破裂压力降低,降低幅度为19.15%,增压速率较慢,在试样达到破坏前,CO2耦合溶液压裂存在微裂隙的起裂扩展,注入压力表现出台阶式波动,最终产生宏观裂隙。这是由于CO2-水-岩体之间发生溶蚀作用,孔隙结构发生改变。

结合前文研究成果,将砂岩试样CO2耦合致裂过程可分为3 个阶段:孔腔充填阶段(A)、CO2-水-岩相互作用阶段(B)与致裂破坏阶段(C)。孔腔充填阶段(A)为致裂初期,CO2耦合溶液优先进入试样较大孔隙,压力增长速率较快;CO2-水-岩相互作用阶段(B)为CO2耦合溶液进入孔隙并与试样中矿物组分发生溶蚀作用,随着注入压力的增加,存在微孔的破裂与扩展,从而引起压力曲线的台阶式波动,但并未达到破裂压力。致裂破坏阶段(C)注入压力达到试样破坏强度,压裂裂纹迅速扩展并形成贯通的宏观裂缝,注入压力下降,最终与围压保持一致。

3 CO2 耦合致裂现场试验

3.1 工作面夹矸赋存概况

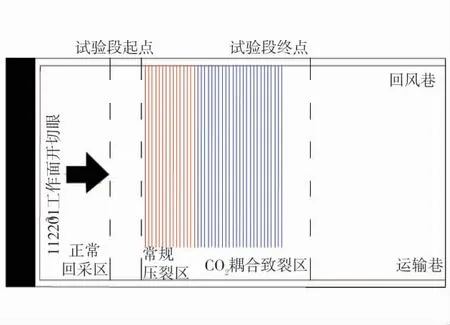

小保当煤矿112201 综采工作面2-2煤赋存于延安组第4 段顶部,可采储量1207.33 万t,煤层倾角为1°,煤层厚度4.2~6.3 m,根据井下实际情况设计采高5.8 m。采用长壁后退式一次采全高全部垮落法采煤,工作面走向长为4 645 m,倾向长为350 m。112201 首采工作面现主采的2-2煤层中,存在着大范围致密坚硬夹矸。根据煤层夹矸地质调查化验分析,该夹矸层位于距工作面100~500 m 范围煤层中,距煤层底板约为1.5 m,夹矸层厚度0.6~1.0 m,为坚硬致密粉砂岩夹矸层,并连续贯通工作面。这些分布特殊、硬度大的粉砂岩夹矸层造成采煤机截割困难、作业速度慢等影响安全高效生产的问题。

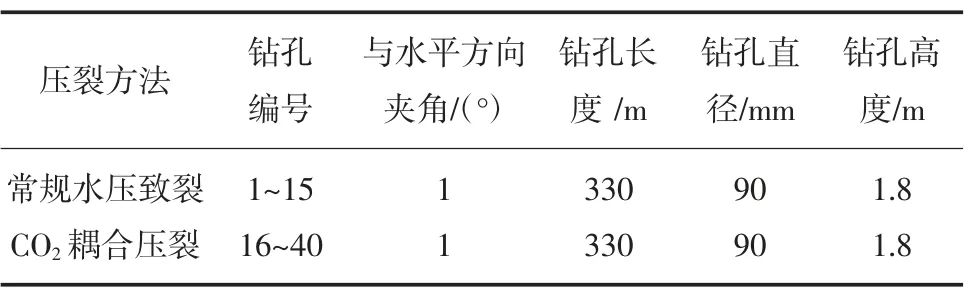

3.2 压裂钻孔布置方案

根据工作面开采工艺与技术条件,选择112201工作面回风巷布置压裂钻孔,采用ZYWL-6500D 型履带式全液压定向钻机精确定向钻进,确保压裂钻孔位于夹矸层中。为了对比CO2耦合压裂、常规水压致裂与正常回采之间的效果区别,将距工作面90 m以内作为对照区进行正常回采,100~240 m 作为常规水压致裂区,250~500 m 作为CO2耦合压裂区,钻孔间距为10 m。压裂钻孔平面布置图如图6。工作面压裂钻孔设计参数见表4。

3.3 试验过程

3.3.1 CO2耦合压裂关键工艺及技术

1)按照钻孔布置方案进行压裂钻孔施工,施工完成后进行封孔。

图6 压裂钻孔平面布置图Fig.6 Plan layout of fracturing drilling

表4 工作面压裂钻孔设计参数Table 4 Design parameters for working face fracture drilling

2)检查设备、连接管路,配置质量分数为5%的CO2耦合溶液作为压裂材料。

3)在压裂区布置安全警戒线,开始压裂,压裂时间控制在2 h,期间观察煤壁及钻孔情况并记录相关数据。

4)压裂结束后将压力调整至5 MPa,对钻孔夹矸层进行10 h 软化,结束后清洗压裂设备。

5)分别对非来压期间正常回采、常规水压致裂和CO2耦合压裂阶段工作面裂隙分布情况、回采率及采煤机截割能耗情况进行统计。

3.3.2 压裂过程分析

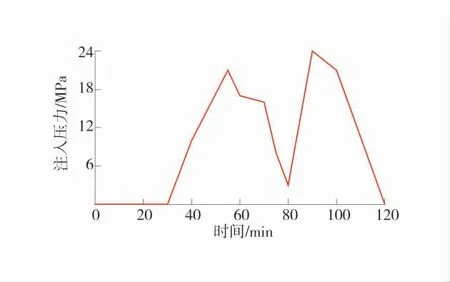

1)CO2耦合压裂。112201 工作面砂岩夹矸层CO2耦合压裂瞬间压力监测曲线如图7,可以看出钻孔起裂压力为19.0 MPa,压力监测曲线与图5 基本一致,压裂过程大致可分为孔腔充填阶段、CO2-水-岩相互作用阶段与致裂破坏阶段。验证了CO2-水-岩体之间发生溶蚀作用,使孔隙结构发生改变,有利于岩体的破碎软化。

2)常规水压致裂。112201 工作面砂岩夹矸层常规水压致裂瞬间压力监测曲线如图8,常规水压致裂的起裂压力为24 MPa,可以看出CO2耦合压裂的起裂压力相比于常规水压致裂降低20.8%,这是由于CO2水溶液具有更强的渗滤作用,增加了岩体中的孔隙压力,使有效应力减小,从而降低起裂压力。

图7 112201 工作面砂岩夹矸层CO2 耦合压裂瞬间压力监测曲线Fig.7 Instantaneous pressure monitoring curve of CO2 coupled fracturing in sandstone gangue layer at 112201 working face

图8 112201 工作面砂岩夹矸层常规水压致裂瞬间压力监测曲线Fig.8 Instantaneous pressure monitoring curve of conventional hydraulic fracturing in sandstone gangue layer at 112201 working face

3.4 试验效果分析

为了验证试验效果,对工作面非来压期间正常回采、常规水压致裂和CO2耦合压裂区段的裂隙分布情况、回采率及采煤机截割能耗情况进行统计。

3.4.1 夹矸层裂隙情况

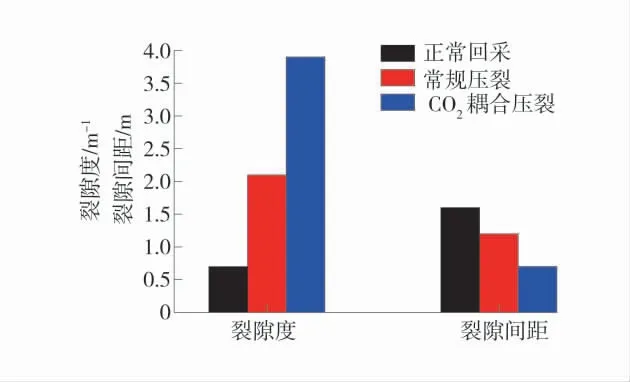

工作面砂岩夹矸层采用CO2耦合压裂软化破碎方法,其物理化学作用可以促使夹矸层微裂隙起裂、扩展,并于天然裂隙贯通,降低岩体强度。采用裂隙视窗法,对试验工作面不同区段的非来压期间裂隙分布进行观测统计,工作面各试验区段裂隙分布情况如图9,与正常回采区段相比,CO2耦合压裂、常规水压致裂裂隙度分别提高5.6 倍和3.0 倍,裂隙间距分别减小0.9 m 和0.4 m。表明CO2耦合压裂可明显增加夹矸层裂隙数量,并减小裂隙间距。

3.4.2 回采率分析

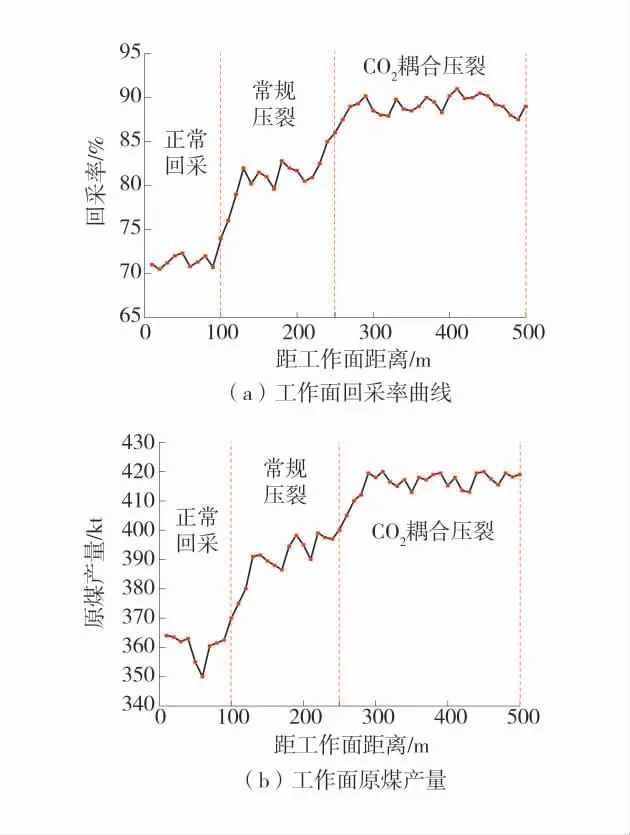

工作面不同区段回采情况统计如图10。

图9 工作面各试验区段裂隙分布情况Fig.9 Distribution of cracks in each test section of working face

图10 工作面不同区段回采情况统计Fig.10 Statistics of mining conditions in different sections of working face

由图10(a)可知,工作面正常回采、常规水压致裂与CO2耦合压裂区段的平均回采率分别为71.4%、80.5%、89.0%;与正常回采区段及常规水压致裂区段相比,CO2耦合压裂区段工作面回采率分别提高了17.6%和8.5%。由图10(b)可知,工作面正常回采、常规水压致裂与CO2耦合压裂区段的平均原煤产量分别为36 020、38 950、41 570 t/d;与正常回采区段及常规水压致裂区段相比,CO2耦合压裂区段平均原煤产量分别提高了5 550 t/d 和2 620 t/d。表明CO2耦合压裂对夹矸破碎软化效果显著。

3.4.3 采煤机截割能耗分析

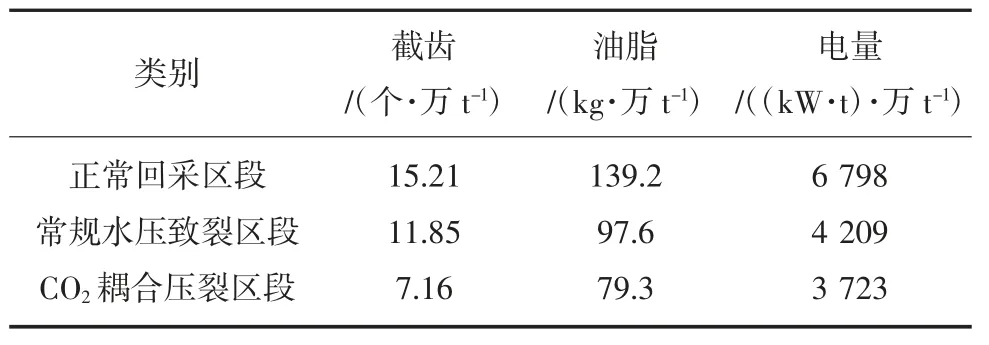

回采过程中试验工作面不同区段采煤机材料消耗情况见表5。可以看出,与正常回采区段相比,CO2耦合压裂区段与常规水压致裂区段的截齿消耗量分别减小52.9%和22.1%;油脂消耗分别减小43.0%和29.9%;电量消耗分别减小45.2%和38.1%;其中CO2耦合压裂区段截割能耗降低幅度最为明显,说明CO2耦合压裂使煤层中砂岩夹矸层充分破碎软化,裂隙发育程度高,从而降低采煤机截割能耗。

表5 试验工作面不同区段采煤机材料消耗情况Table 5 Cutting energy consumption of shearers in different sections of test working face

4 结 论

1)CO2水溶液溶蚀作用使得砂岩性质发生改变,主要表现在以下4 个方面:以方解石和白云石为主的碳酸盐矿物含量显著降低,斜长石和钾长石降低幅度不大,石英和黏土矿物含量升高,黏土矿物中高岭石含量增加幅度较大,膨胀作用增强;溶蚀后砂岩等孔隙含量增多、孔径变大;孔隙度和渗透率增大;抗拉强度明显降低。

2)CO2水溶液对砂岩夹矸产生化学损伤,溶蚀作用造成岩体微观结构的变化,从而导致宏观力学性质的弱化。室内压裂物理模拟试验中,采用CO2耦合压裂的破裂压力相比于常规水压致裂降低了19.15%。砂岩CO2耦合致裂过程可分为3 个阶段:孔腔充填阶段、CO2-水-岩相互作用阶段与致裂破坏阶段。其中试样破坏前的CO2-水-岩相互作用阶段,CO2耦合溶液压裂存在微裂隙的起裂与扩展,注入压力表现出台阶式波动,最终产生宏观裂隙。

3)对小保当煤矿112201 综采工作面大范围坚硬砂岩夹矸层进行现场压裂试验,将试验区段分为正常回采区、常规水压致裂区和CO2耦合压裂区,提出工作面夹矸层CO2耦合压裂系统工艺。现场压裂试验过程中,CO2耦合压裂的起裂压力比常规水压致裂的起裂压力降低20.8%;对试验工作面不同区段的非来压期间夹矸层裂隙分布进行观测统计,CO2耦合压裂区段裂隙度最大,裂隙间距最小。说明CO2耦合压裂砂岩夹矸具有更低的起裂压力,且形成的压裂裂隙数量增多,裂隙网络更为复杂。

4)通过开采验证,相比于工作面正常回采区段和常规水压致裂区段,CO2耦合压裂区段工作面回采率分别提高了17.6%和8.5%,平均原煤产量分别提高了5 550 t/d 和2 620 t/d,并且CO2耦合压裂区段采煤机截齿、油脂及电量消耗的降低幅度最为明显。