冲击荷载作用下的煤岩动力学特性及本构模型

2021-04-06张嘉凡周飞文周洪文

张嘉凡,周飞文,周洪文

(1.西安科技大学 力学系,陕西 西安710054;2.上海应用技术大学 城市建设与安全工程学院,上海201418)

煤矿生产过程中,无论是巷道的掘进还是煤岩的采动,都会对周边煤岩施加动载作用。随着开采深度的增加,瓦斯灾害及冲击地压等常见的煤岩动力灾害日益增多[1],严重影响了煤矿的开采,然而目前对于煤岩在动力学方面的研究相对较少。因此,研究煤岩在冲击荷载作用下的变形、强度和破坏机制具有重要的意义,可以为预防煤矿动力灾害事故提供一定的理论依据。

研究表明,动态加载下,岩石材料往往表现出与静态加载下截然不同的力学性质。Lajtai[2]通过分离式霍普金森压杆冲击试验和压力机快速加载试验,研究分析了岩石强度的应变率相关性,发现岩石峰值强度与应变率正相关。为了研究动静荷载作用下煤样破坏特性的不同,潘俊锋[3]用不同的动静载组合形式揭示了冲击倾向性煤岩动力破坏过程的载荷响应规律;李夕兵[4]采用组合模型研究方法,分别建立中应变率下一维和三维受静载荷作用岩石在动载荷作用下的本构模型;单仁亮[5]根据岩石动态应力-应变曲线的特点,通过黏壶体与损伤体的并联,建立了经典的时效损伤模型,解释了岩石动态破坏过程中的黏性特征。在岩石损伤方面,王超[6]应用统计损伤本构模型,研究了煤岩单轴加载过程中的损伤演化规律;潘彬[7]通过分级循环加卸载试验,研究了砂岩在分级加载下的损伤特性并建立了相应的损伤本构模型;郭德勇[8]等在分析煤岩试样应力-应变本构关系及动态破坏特征的基础上建立了包含低-中-高应变率响应的黏弹性损伤本构模型。其它方面,刘晓辉[9]研究了准静态应变率下的煤岩非线性力学特性;张宇旭[10]研究了煤岩在冲击荷载作用下的动力学特性及电磁信号的变化特征。虽然关于岩石动态破坏的实验理论研究比较丰富,但由于煤岩特殊的结构特性[11],对煤岩的动态力学特性试验研究相对较少,且过应力模型作为典型的岩石动态力学模型,在煤岩动力学试验中的研究比较缺乏。

为此,通过陕北地区工程项目,采集了一批硬质煤岩,通过SHPB 试验装置对其进行了冲击压缩试验,对比研究了煤岩动静荷载作用下的破坏的特性,得到了不同应变率下的应力-应变试验曲线。借鉴前人的研究,应用连续损伤理论与统计强度理论,在过应力模型的基础上,建立了动载条件下的煤岩过应力损伤模型,并应用所模型的本构方程对试验曲线进行拟合,通过对比两者来说明模型的正确性。

1 煤岩力学特性试验

1.1 试验设计

分离式霍普金森压杆(SHPB)试验装置是岩石材料动力学试验的常用设备[12],其原理及数据处理方法已在相关文献[13-14]进行了详细介绍,本次试验使用的SHPB 装置如图1,压杆直径为50 mm。

试验所用的煤样采自陕北地区,为典型的硬质煤岩。通过取心、切割、打磨,分别制造了φ50 mm×100 mm 标准试样和φ50 mm×100 mm 冲击压缩试样,其中冲击压缩试样端面不平整度不超过0.05 mm。

图1 分离式霍普金森压杆实验装置Fig.1 Split Hopkinson presser bar

静态单轴压缩试验在应力加载系统上完成,加载方式采用位移控制,加载速率为0.05 mm/min,数据采集频率为1 Hz。SHPB 冲击压缩试验中,采用气炮压力间接控制冲击速度和实际加载应变率,经过装置测试,将试件分为5 组,取初始气压分别为0.25、0.30、0.35、0.40、0.45 MPa,测得各组实际撞击速度为1.98、2.45、3.02、3.56、4.19 m/s。对应的应变率(ε˙)为79.78、84.36、98.05、119.22、135.85 s-1,作为对照,静载试验中加载方式采用位移控制,加载应变率不超过10-4s-1。

1.2 煤岩破坏形态

煤岩标准试样及冲击压缩试样在不同加载条件下的破坏形态如图2。

图2 不同应变率下煤岩试件破坏形态Fig.2 Failure modes of coal and rock under different strain rates

由图2 可知,在应变率较小时,动态破坏与静载破坏形态具有一定的相似性,样品均发生脆性破坏。当应变率为79.78 s-1时,试件出现裂纹破坏,但整体较为完整;随着冲击速度的增加,样品破碎程度显著增加,当应变率增加到119.22 s-1时,破碎块尺度明显减小,并且碎裂的块数明显增加,表现出较强的应变率相关性。当应变率达到135.85 s-1时,破坏状态更加复杂,碎块度整体较小。

分析认为,煤岩动态断裂强度较低,在冲击速度为1.98~2.45 m/s 范围内,煤岩破碎程度较小。随着冲击速度的增加,破碎的块数逐渐增加。

1.3 煤岩变形特征

通过不同的冲击速度,获得的不同应变率加载下的煤岩应力-应变曲线如图3。

图3 不同应变率下煤岩应变-变化曲线Fig.3 Dynamic stress-strain curves of coal rock under different strain rates

由图3 可知,在应变率较小时,应变先增大后减小,有回弹现象,这是由于在低应变率下煤岩试样未完全破坏所致;其次,相比于其它类岩石[15-16]的动态应力-应变曲线,在峰值应力之前,煤岩的动态应力-应变曲线表现出明显的非线性,且应变率越小,这种非线性特性越明显,在最大值之前,试验曲线线性部分的斜率随着应变率的增大而增大;由图3 还可以得到,煤岩破坏强度随应变率增大而增大,塑性变形随着应变率的增大呈现先增后减趋势,在应变率为119.22 s-1左右时,塑性变形最强,当应变率达到135.58 s-1时,塑性变形减小,且出现1 个塑性平台,近似为理想塑性变形,随后应力急剧下降,煤岩发生全面破坏,此时的应力-应变曲线符合动载岩石的应力-应变特征。

综上分析,所研究的陕北煤岩动态应力-应变曲线与其它类岩石动态应力-应变曲线有所不同,为了研究该煤岩的动态应力-应变特征,需要应用合适的岩石动力学本构模型。

2 冲击载荷作用下的煤岩本构模型

通过以上分析可知,动载作用下,煤岩应力-应变曲线表现出明显的塑性流动与应变硬化等动力学特性。修正的过应力模型可以描述岩石的这种特性,是目前比较理想的岩石动力学模型。过应力模型可以同时考虑塑性和黏性特征,且便于反映应变率对本构关系的影响,因此,在过应力模型基础上,根据试验所得的煤岩动态应力-应变特征来建立能够反映陕北煤岩动力学特性的过应力损伤模型。

2.1 损伤变量的定义

岩石材料内部存在大量的缺陷,在冲击荷载作用下需要考虑损伤的影响,假设岩石材料是均匀分布的,且裂隙的分布在各个方向上也是均匀的,因此可以将连续损伤理论和统计强度理论应用于力学模型的建立。

相比于正态分布,Weibull 分布形式比较简洁,因此对于损伤变量D,假定微元强度概率分布服从Weibull 分布,其方程可表示为:

式中:ε 为轴向应变;φ(ε)为Weibull 分布函数;m、α 为WeiBull 分布参数。

2.2 过应力损伤模型

S Kinoshita 等应用Bingham 模型建立了能够反映岩石动力学特性的过应力模型,该模型经过于亚伦等人的修正后,其本构方程如式(3)。

式中:σ 为轴向应力;ε 为轴向应变;E0为表示动载应力-应变曲线线弹性部分的斜率;S0为表示动载应力-应变曲线线弹性部分的弹性极限;n、τ 为不同岩石的固有常数[17]。

于亚伦和金科学[18]等人应用修正的过应力对花岗岩和磁铁矿等岩石进行过曲线拟合,得到的过应力模型能较好的反应相应岩石的应力-应变曲线特征,但该模型不能反应弹性模量随应变率变化的特征,且应用范围有限,其主要原因是没有考虑损伤对动载强度的影响,为了解决这一问题,采用谢理想[19]等人的建议,根据王道荣[20]的研究,可以把1-E(t)/E0当成应变率与应变的函数,同时将连续损伤理论和统计强度理论引入到过应力本构方程中,最终可得到过应力损伤模型的本构方程为:

式中:εs为屈服应变;A、B 为和岩石性质相关的复合参数;σs为动态屈服应力。

A、B 的具体推导过程已在文献[5]中说明,其具体表达式为:

式中:k、a、b 为与材料性质有关的常数;ε˙为应变率。

根据上述理论,应用过应力损伤模型本构方程对煤岩在不同应变率下的试验曲线进行验证。由于冲击速度较小时,煤岩未发生破坏,因此仅对后面3组试验曲线进行拟合验证。其中:E0取试验曲线线性部分的斜率;σs取动态屈服应力;εs取动态屈服应变,α 介于峰值应变和平均应变之间取值;A,B 是与试验材料相关的参数,可以根据试验曲线特征取值。通过计算得到煤岩在不同加载速率下的模型参数及试验曲线与模型曲线对比。

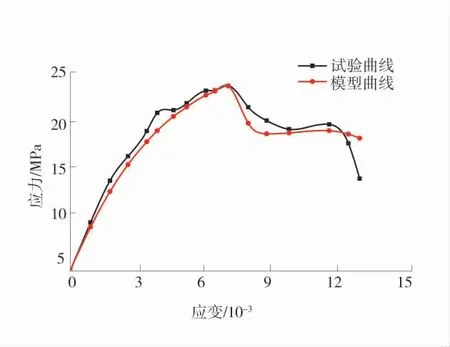

1)应变率ε˙=98.05 s-1时,模型拟合参数如下:E0=5.85 MPa,σs=15.03 MPa,εs=3.6×10-3,m=1.75,α=7.5×10-3,A=7.525×104,B=2.145。ε˙=98.05 s-1时的应力-应变曲线如图4。

2)应变率ε˙=119.22 s-1时,模型拟合参数如下:E0=6.06 MPa,σs=21.82 MPa,εs=7.31×0-3,B=1.93,A=6.25×104,α=6.5×10-3,m=1.52。ε˙=119.22 s-1时的应力-应变曲线如图5。

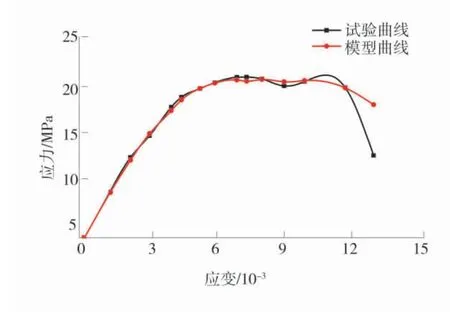

3)当应变率ε˙=135.85 s-1时,模型拟合参数如下:E0=5.44 MPa,σs=26.6 MPa,εs=8.96×10-3,A=1.625×104,B=1.85,α=6.5×10-3,m=1.52。ε˙=135.85 s-1时的应力-应变曲线如图6。

图4 ε˙=98.05 s-1 时的应力-应变曲线Fig.4 Stress-strain curves at ε˙=98.05 s-1

图5 ε˙=119.22 s-1 时的应力-应变曲线Fig.5 Stress-strain curves at ε˙=119.22 s-1

图6 ε˙=135.85 s-1 时的应力-应变曲线Fig.6 Stress-strain curves at ε˙=135.85 s-1

从图4~图6 煤岩的模型拟合参数可以看出,弹性摸量随着应变率的增加总体上表现为增加的趋势,其值与原点到屈服点的割线摸量大小相近,说明弹性摸量和应变率具有一定的相关性。

从模型曲线的拟合效果来看,煤岩的试验曲线和模型曲线两者具有很好的一致性,由于该模型曲线是分段拟合的,因此在分段点处,出现尖点,曲线光滑性不是很好,但总体变化趋势与试验曲线比较吻合,说明建立的煤岩过应力损伤模型能够较好的反应所研究的陕北煤岩在动荷载下的破坏特性,本构模型具有较好的适用性。

3 结 论

1)由煤岩破坏形态图可知,与静荷载相比,在动荷载作用下,当应变率较小时动态破坏与静载破坏形态具有一定的相似性,样品均发生脆性破坏。随着应变率的增加,样品破碎程度显著增加,当冲击速度变大时,破碎块尺度明显减小,并且碎裂的块数明显增加,表现出较强的应变率相关性。

2)根据煤岩试验应力-应变曲线可得,在应变率较小时,应变先增大后减小,有回弹现象。在峰值应力前,煤岩的动态应力-应变曲线呈现出明显的非线性,且应变率越小,这种非线性特性越明显,在最大值前,试验曲线线性部分的斜率随着应变率的增大而增大;煤岩动载破坏强度随应变率增大而增大,煤岩塑性变形随着应变率的增大而先增后减。

3)通过分析煤岩应力-应变试验曲线,应用过应力损伤模型本构方程对煤岩试验应力-应变进行拟合,结果发现,除了在分段点处出现尖点外,试验曲线与模型曲线整体拟合较好,说明模型具有一定的适用性。