织物紧度和抗皱整理工艺对纯棉机织物折皱回复性的影响

2021-04-06侯文双张建祥何瑞娴

侯文双, 闵 洁, 纪 峰, 张建祥, 苏 梦, 何瑞娴

(1. 东华大学 纺织面料技术教育部重点实验室, 上海 201620; 2. 东华大学 化学化工与生物工程学院, 上海 201620; 3. 鲁泰纺织股份有限公司, 山东 淄博 255100)

纯棉织物因其良好的吸湿性,触肤柔软度和生物相容性等优点,一直以来是服用纺织品的常用材料;然而纯棉织物较其他织物更容易起皱,生活中穿着、洗涤、折叠、久置等都会使其产生折皱,直接影响织物的服用性和美观度。纯棉织物的抗皱性能被消费者、面料生产企业和科研人员所关注[1],提高纯棉织物的折皱回复性成为了提高其产品品质和附加值的重要内容。

通常从织物组织结构和后整理工艺2个方面来改善纯棉织物折皱回复性。从结构方面改善折皱回复性大都集中于调整纱线线密度、纱线捻度、织物组织结构、组织密度等方法[2-4],也有文献采用新型结构的纱线来提高面料折皱回复性[5];在织物后整理方面,文献集中于研究整理剂种类、整理剂质量浓度、烘焙时间等工艺条件对折皱回复性的影响[6-8]。

常用的纯棉抗皱整理剂有树脂类、多元羧酸类、乙二醛系列等[9-11],从抗皱效果和成本等方面更多为科研人员和企业所接受的是2D树脂整理剂[12]。树脂整理剂中应用最早的二羟甲基二羟基乙烯脲树脂(2D树脂)虽有较好的抗皱效果,但因其会释放甲醛而逐步减少使用[13];目前无甲醛抗皱整理剂的抗皱效果低于2D树脂[14]。而经低醛2D树脂整理后织物既可获得良好的折皱回复性,又能满足环保要求,是当前行业内关注的重点。上述从结构和整理工艺2个方面的研究各自取得明显成效,然而对于结构和整理工艺的协同作用对织物折皱回复性的影响效果尚未获得关注。理论上来说,后整理方法一方面直接作用于纤维原料,通过提高纤维的弯曲回弹性能来达到抗皱效果;另一方面作用于织物结构,通过对结构的调整和优化达到目标效果。因此,研究组织结构和后整理工艺的协同效果对棉织物折皱回复性的作用有助于探索织物抗皱的内在机制,同时可对棉织物抗皱整理提供更为切实的理论指导和实践经验参考。

本文研究了织物紧度和后整理工艺对纯棉织物折皱回复性的影响机制。采用急弹回复角、延迟回复角分别代表折皱回复角的快速弹性回复部分和延迟弹性回复部分。首先分别研究纯棉织物紧度、后整理工艺对其折皱回复性的作用关系;在此基础上,研究了织物结构与整理工艺的协同作用对其折皱回复性的影响。

1 试验部分

1.1 试样准备

本文选用2组不同规格的纯棉机织物试样,分别为斜纹组织和平纹组织,各试样的基本组织结构参数如表1所示。

表1 织物规格参数表

1.2 整理工艺

抗皱整理工艺流程为:二浸二轧(轧余率为60%)→烘干(70 ℃)→焙烘(110 ℃,3 min)。对表1所述8种不同规格的织物分别在40, 60, 80, 100, 120 g/L的低醛二维树脂(改性二羟甲基二羟基亚乙基脲)质量浓度条件下进行抗皱整理。选用催化剂NKC质量浓度为7 g/L。织物整理设备:Rapid卧式电动轧车、Y802 N八篮恒温烘箱。

1.3 表征与测试

1.3.1 织物折皱回复角

采用折皱回复角表征织物的折皱回复性,凸形试样在10 N外压下折叠保持5 min,卸除负荷后经一定时间回复,测量2个对折面形成的角度即为折皱回复角。

参照GB/T 3291.3—1997《纺织 纺织材料性能和试验术语 第3部分:通用》中对急弹性变形、缓弹性变形以及弹性变形的定义,本文将折皱回复角视为可回复的弹性变形,分成2个部分:瞬时回弹的部分用急弹回复角表示,延迟回复的部分用延迟回复角表示。急弹回复角和延迟回复角之和为总回复角,用以定量描述织物在实际应用中呈现的折痕快速回复和延时回复行为特征,并有助于研究织物折皱回复性的内在机制。

在试验中,取外压卸除后15 s时测量得到的回复角为急弹回复角;5 min时测量得到总回复角;总回复角减去急弹回复角得到延迟回复角。本文中所指折皱回复角为总回复角。

按照GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》要求,测试未经整理和经不同质量浓度树脂整理剂整理后试样的急弹回复角、延迟回复角和总回复角。计算每次试验的平均值和标准差。

1.3.2 织物表面形貌测试

采用DXS-10ACKT型扫描电子显微镜观察未经整理和经不同质量浓度树脂整理剂整理后织物试样表面的形貌。试验前织物表面经喷金处理,选用15 mA溅射电流,喷金150 s。

1.3.3 织物化学结构测试

采用Spectrum Two型傅里叶红外光谱仪测试织物试样整理前后的化学结构。扫描范围为4 000~400 cm-1,温度为21 ℃,相对湿度为65%。

2 结果与讨论

2.1 织物紧度与折皱回复性的关系

对棉织物来说,在纤维原料和织物组织结构确定的情况下,织物紧度能够有效代表织物的组织结构特征[15]。本文选用织物总紧度作为棉织物结构特征的代表参量,文中织物总紧度称为织物紧度。

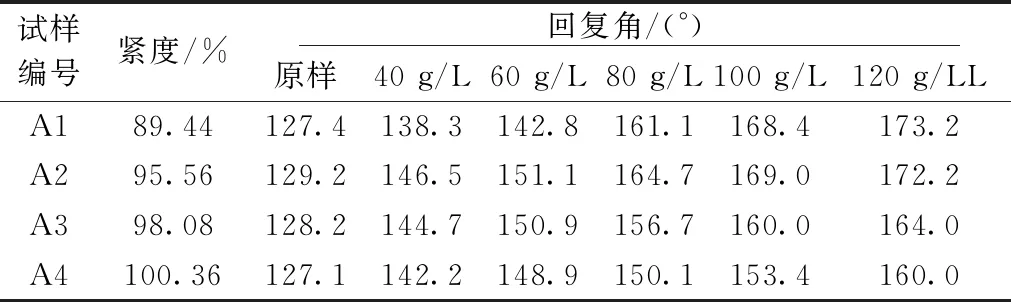

表2示出2组纯棉试样原样(未经抗皱整理)的总紧度和折皱回复角测量数据。斜纹织物试样A1~A4的总紧度接近和超过90%;平纹试样B1~B4的总紧度相对较小。由表1、2可看到:随着总紧度的增加,4种斜纹试样之间的折皱回复角差异小,变异系数仅为0.74%;而总紧度相对较小的平纹试样,随试样总紧度的增加,回复角增大的趋势较为明显。

对于紧度较低的织物,紧度的增大使折皱发生时纱线间的相对静摩擦力和挤压弹性势能增加,外力去除后表现出明显增大的回复性。当织物总紧度达到和超过90%时,外力压折使纤维张力增加,织物内部的纤维和纱线在较大挤压和牵伸作用下克服静摩擦力发生相对滑移,消耗机械势能,外力撤去后织物整体的变形回复能力被削弱。

表2 织物总紧度与折皱回复角测量数据

斜纹和平纹2组试样的织物总紧度与急弹回复角、延迟回复角的关系如图1所示。

图1 织物总紧度与急弹回复角、延迟回复角的关系

由图1可看出,对于所选用的纯棉机织斜纹试样(总紧度在80%~100%范围)和纯棉机织平纹试样(总紧度在70%~95%范围),试样的急弹回复角都明显高于延迟回复角,急弹回复角占总回复角的主体部分,说明试样经外力压折后都表现为以瞬时回复形变为主的变形特征。

外力压折作用使纤维、纱线发生弯折变形和局部伸缩变形,纱线间、织物交织点内产生相对挤压和静摩擦,大部分以弹性势能的形式存储于织物结构体内部;外力卸除后弹性势能迅速释放使折皱变形回复,对应急弹回复角部分。

外力作用同时会在织物结构内产生纤维、纱线间的相对摩擦和滑移,原纤维间的相对纠缠减弱或发生新位置下的勾接,甚至局部产生塑性变形。上述形变状态以黏弹机械能的形式存储于织物结构体,或以热能形式消耗掉。外力卸除后,黏弹机械能通过结构内的自调整逐步释放,对应延迟回复角,不能完全回复的弯折变形为塑性变形。

为更清晰反映急弹回复角和延迟回复角随总紧度的变化趋势,选用二次多项式分别对各组数据进行拟合,得到拟合曲线和拟合公式,如图1所示。总紧度-急弹回复角、总紧度-延迟回复角拟合曲线的判定系数分别为0.68, 0.90,说明对于该部分试样,用二次多项式能够较好反映急弹回复角、延迟回复角与总紧度之间的经验关系。

图1中,斜纹和平纹试样的总紧度与急弹、延迟回复角拟合曲线分别经各自拐点后,随总紧度的继续增加,急弹回复角多呈增长趋势,而延迟回复角数据都呈现下降趋势,可认为在相应的紧度范围内,织物紧度的增加为产生挤压、弯弹、伸缩等急弹性变形提供了条件,同时降低了纱线间相对摩擦、滑移等黏弹性变形发生的机会。

由此可知,织物紧度的变化对折痕的瞬时回复、延时回复和不可回复(塑性变形)都有明显影响。

2.2 整理工艺对织物的作用效果

本文选用低甲醛2D树脂作为主要抗皱整理剂,采用5个不同的树脂质量浓度按照1.2节所述工艺对织物进行整理,并测定整理后织物的折皱回复效果。

2.2.1 整理前后纯棉织物的表面形貌分析

未经整理织物试样A4和经不同质量浓度低醛树脂整理后的试样A4的扫描电镜照片如图2所示。与原织物对比,经树脂整理后的棉纤维表面有糊状黏着物。随着低醛2D树脂质量浓度的增大,黏着物的面积和厚度增加,在质量浓度最高时(见图2(d)),黏着物呈现梯田状的层次感。同时看到,覆于纤维表面的黏着物一定程度上也填充了纤维表面的沟壑,使纤维表面趋于光滑,从而提高了纤维结构的规整性。

图2 织物试样A4抗皱整理前后扫描电镜照片

2.2.2 整理前后纯棉织物的红外光谱分析

图3 整理前后试样A4的红外光谱图

2.2.3 低醛2D树脂质量浓度与织物回复角关系

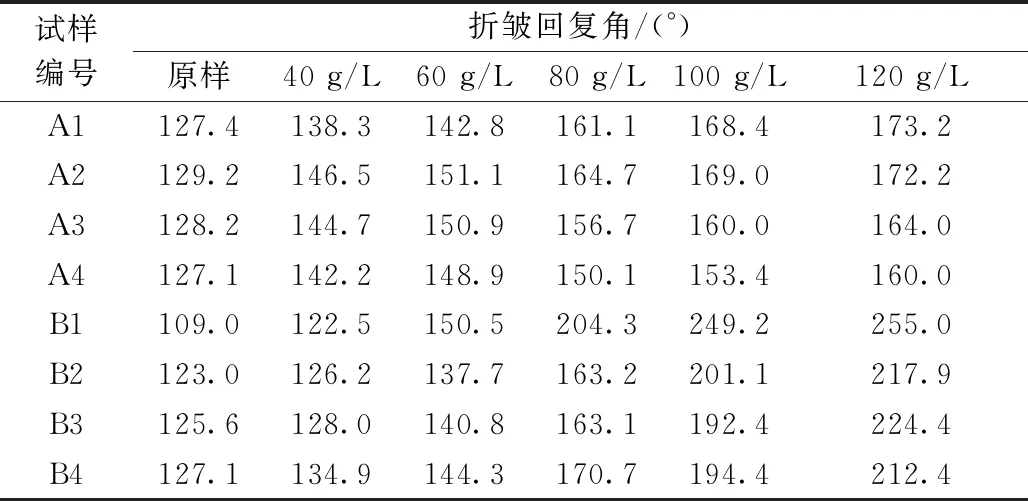

根据1.3.1节的试验方法测量未经整理和经不同质量浓度树脂整理剂整理后试样的回复角,数据如表3所示。

表3 经不同质量浓度低醛2D树脂整理前后各试样回复角

由表3可看出:试样经低醛(2D)树脂处理,回复角都有不同程度的增加;随树脂质量浓度在40~120 g/L范围内增加,回复角相应增大。

经低醛2D树脂整理,树脂整理剂与棉纤维发生交联反应,将纤维大分子链连接起来,阻碍了纤维大分子链间的相互滑移,有利于其折皱回复。除了与纤维发生共价交联作用,进入纤维表层和内部的树脂在引发剂和高温作用下发生缩聚,在纤维中构筑网状结构,沉积在纤维无定形区。上述共价交联反应和成网效应,都使纤维自身的刚性增大,抵抗弯折能力增强。

此外,存在于纤维之间或纱线间的树脂在纤维间产生黏接作用,令相对运动的可能性降低,结构的整体性提高;因此,整体上织物的折皱回复性提升。

树脂质量浓度增加,使单位面积织物中进入纤维表层或内部的树脂大分子的数量增加,参与交联反应、沉积反应的树脂大分子数量也相应增加,同时,黏着、堆积在织物结构孔隙中的树脂的量也增加;因此,整理后织物的折皱回复性提升。

2.3 双因素方差分析

2.3.1 斜纹织物

为研究织物紧度和整理剂质量浓度对织物折皱回复性的共同作用效果,首先采用方差分析方法检验织物紧度(因素A)、树脂质量浓度(因素B)及2因素的协同效应对回复角作用的显著性。织物紧度取4个水平,树脂浓度取6个水平,每个交叉试验重复4次,斜纹试样回复角的均值数据如表4所示。

表4 斜纹织物试样(A1~A4)回复角的均值

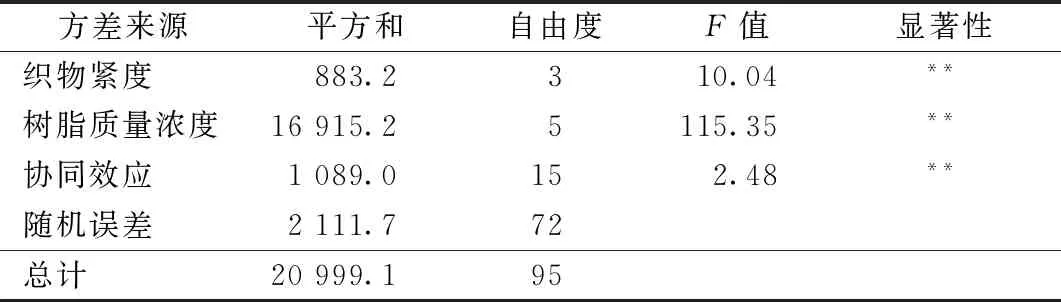

利用SPSS软件计算检验织物紧度、树脂质量浓度及二者协同效应对试样回复角作用显著性程度的统计量F值。表5示出斜纹试样的双因素方差分析结果。

表5中,检验因素A(织物紧度)的F统计量为FA=10.04 >F0.01(3,72),检验因素B(树脂质量浓度)的F统计量为FB=115.35>F0.01(5,72),说明织物紧度和树脂浓度对回复角的影响效果均为非常显著。

此时检验协同效应的F统计量FAB=2.48。假设协同效应无影响作用时,FAB服从自由度为(15,72)的F分布,因FAB=2.48 >F0.01(15, 72),故拒绝原假设,即协同效应对纯棉织物折皱回复性的影响显著。

表5 斜纹织物试样双因素方差分析结果

2.3.2 平纹织物

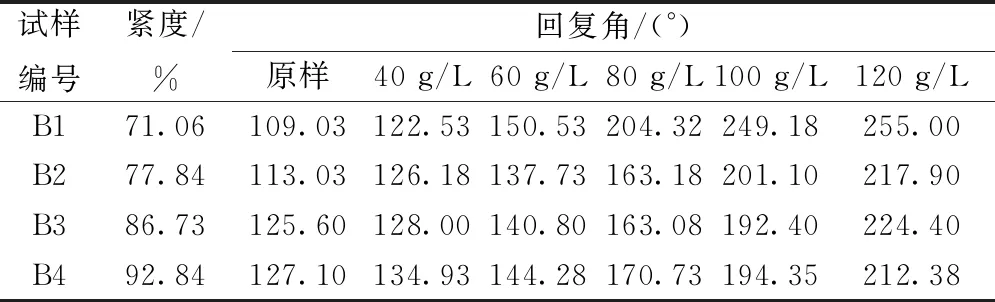

采用同样方法检验平纹织物试样的织物紧度、树脂质量浓度双因素及其协同效应对回复角作用的显著性。表6示出平纹试样回复角的均值数据。

表6 平纹织物试样(B1~B4)回复角的均值

表7示出平纹织物试样的双因素方差分析结果。由表可知,织物紧度和树脂质量浓度分别对平纹织物的回复角有显著影响作用,并且双因素的协同效应也对回复角有显著影响作用。

2.4 双因素共同作用效果分析

总的来说,树脂质量浓度的增加使各试样的回复角随之增大,但是不同紧度的斜纹试样,分别经不同质量浓度整理剂处理后,其回复角呈现差异性的增长幅度。经较低质量浓度(60 g/L及以下)的树脂处理后,各试样间回复角的差异及回复角增幅的差异均不明显;而经80 g/L及以上质量浓度整理剂处理后,低紧度试样A1、A2的回复角不但增长幅度明显提高,在量值上也明显接近并超过紧度较高的A3、A4试样。

与斜纹试样的数据趋势相似,平纹试样的回复角随树脂质量浓度的增加呈明显的增长趋势,且增长幅度在试样间有差异。最为显著的是紧度最小的B1试样,当树脂质量浓度超过60 g/L时,其回复角增幅和量值都显著高于其他试样。初步分析原因为,试样B1有低线密度的纱线和低紧度的组织结构,为树脂整理剂充分发挥作用提供了更大空间。树脂整理剂一方面进入纤维表层和内部,通过化学交联和网状化作用令纤维弯曲刚度提高;另一方面,通过填充纤维表面和织物结构内的孔隙在纤维间和纱线间构筑桥梁使结构整体性提高。

2组试样的数据都表明,织物紧度影响到树脂的整理功能实施的充分程度。对织物紧度相对小的试样,树脂整理剂能够更为充分地接触单纤维并进入纤维内部,从而对纤维起增强作用;较高质量浓度的树脂整理剂,虽然单位体积内树脂分子的数量多,但由于对紧密结构纤维集合体的浸润性相对降低;因此能有效进入结构孔隙和进入纤维内部的树脂分子比例较低,影响其整理功能的充分发挥。

图4示出经80、120 g/L树脂整理后各试样的总紧度-急弹回复角与延迟回复角测量数据及相应拟合曲线。

图4 经不同质量浓度树脂整理后试样总紧度与急弹、延迟回复角的关系

与图1未经整理试样的总紧度-急弹回复角/延迟回复角的关系一致。由图4可看出,经树脂整理后,急弹回复角依然显著高于延迟回复角,棉织物试样的折皱回复变形仍以急弹回复部分为主体。

由于树脂大分子对纤维和织物结构的增强作用,在压折外力下织物内部发生黏弹形变的机会降低,因此使延迟回弹的空间相应减少。尤其当织物紧度达到90%及以上时,纱线和织物中孔隙量明显减少,树脂大分子填充孔隙后,对纤维和织物结构的增强效果进一步强化,使织物经外力压折后呈现刚性回弹效果。

3 结 论

1)分别以急弹回复角、延迟回复角代表棉织物折皱回复角的快速回复和延迟回复部分,测试了斜纹、平纹2组棉织物试样的回复角。数据表明:急弹回复角都明显高于延迟回复角,折皱回复性以15 s内的快速回弹为主;经树脂整理剂处理后,2组试样的急弹部分在回复角中所占的比例提升,树脂整理对于提高棉织物折皱回复的急弹回复部分更为显著。

2)以织物紧度作为织物结构的代表参量,以树脂质量浓度作为整理工艺的代表参量,双因素方差分析证实,织物紧度和树脂质量浓度2个因素的协同效应对织物的折皱回复性有显著影响。

3)抗皱整理能够明显提高棉织物的折皱回复性,但整理工艺作用的发挥程度受织物紧度的影响。紧度较小(斜纹织物90%及以下,平纹织物80%及以下)的棉织物试样,经高质量浓度整理剂(斜纹织物80 g/L以上,平纹织物60 g/L以上)处理,其折皱回复角增长的幅度显著高于高紧度的棉织物。