新型激光冲淬金属针布齿条联合线的研究与设计

2021-04-06于月琴马海波金轮针布

王 军,于月琴,陶 伟,马海波(.金轮针布

(江苏)有限公司 梳理技术研究部,江苏 南通 226009;2.华润建筑有限公司,广东 深圳 518000)

1 现有冲淬金属针布齿条联合线流程及存在问题

为了获得优质高效的成纱质量,要求梳理用金属针布具备良好的穿刺与分梳能力、握持与释放能力,以及良好的锋利度和耐磨性,这些均取决于金属针布齿条的制造精度和工艺水平[1]。

冲淬联合线是制造金属针布齿条的流水生产线,主要包括放料、校直、冲齿、淬火、图像测量和卷绕包装等工序。生产线的设计原理、工艺流程、加工精度以及员工操作水平,均会影响金属针布齿条的质量和生产效率;其中,冲齿和淬火是生产线最重要的工序。冲齿工序采用高速旋冲设备,冲切出尺寸、形状一致的齿形;淬火工序要保证几千米长度的金属针布齿条在一定速度下运行,齿形部分淬火稳定。为此,应选择精度较高的伺服电机,保证冲齿设备的旋转精度和牵料设备的进给精度,使两设备协调同步,保证产品的一致性[2]。

目前,主流金属针布齿条制造企业的设备效率、精度、自动化以及智能化水平已有大幅度提高,但仍然存在一些弊端:如放料料盘小,影响生产效率,增加工人上料强度;淬火采用的火焰工艺不稳定,环境污染较大;无在线监测功能,生产异常时无法及时解决,容易造成质量问题和经济损失。

笔者提出新型激光冲淬联合生产线设计思路,通过采用最新的激光淬火工艺和图像测量技术,提升金属针布齿条的质量与生产效率,达到降低成本、提升效率、减少劳动力资源消耗等目的。

2 新型激光冲淬联合线工艺过程与设备功能

2.1 工艺过程

金属针布齿条参数包括:前角、齿尖角、齿距、基部厚度、齿顶长、齿高和齿深,等。适当的前角有利于提高梳理产量;齿尖角与针布的穿刺能力有关;齿距和基部厚决定金属针布的齿密,对梳理效能有直接影响;齿顶长与穿刺能力和抓取纤维能力有关;齿高和齿深影响齿的强度和齿隙容纤量[3]。根据以上齿形特征对生产线工艺和设备功能提出要求。

新型激光冲淬金属针布齿条联合线的主要工艺包括放料、校直、冲齿、激光淬火(含高频退火和高频回火功能)、图像测量和卷绕包装等,附有控制电柜和排烟装置。放料和卷绕包装工序是该生产线的开始和结束工序,放料设备中的来料是前道工序——轧制生产线的半成品坯条,放料机需人工上料;卷绕包装后的产品即为成品,只需扫码入库即可。

2.2 设备功能要求

根据金属针布齿条制造工艺流程要求,生产线应具备以下主要功能。

a) 经前道轧制的半成品坯条为盘状卷料,放料机应适应各类盘料的安装,具备主动放料与急停功能。

b) 放料设备前需设置牵料校直机构,作为牵引产品的第1道动力源,对坯条进行校直,保证进入后道冲齿工序半成品坯条的通径水平。

c) 坯条校直后进行连续旋转冲切,旋冲机构由高扭矩变频电机与高精度旋转编码器共同驱动,冲切模具根据产品齿形进行设计;冲齿设备中的牵料机构作为第2道动力源。

d) 经过冲切成型的金属针布齿条需经热处理,生产线中需配备退火、淬火以及回火工艺用设备;该工序的牵料机构作为第3道动力源。

e) 为实现金属针布齿条质量在线控制,避免有质量问题的针布齿条流入包装工序,应设置在线图像测量工序,通过满足高速摄像并有效识别的CCD装置,及时发现异常齿形,发出报警。

f) 经过热处理的金属针布齿条最终进入包卷工序,包卷装置应满足宽度均布、叠层排布的要求,且层与层之间需要垫有防护纸。

g) 具备成品卷装称量功能,卷装料达标时应能对现场人员进行报警提示,进行下料操作。

h) 冲切和热处理工序易产生油烟或油雾,冲淬线需安装排油烟管道。

3 方案设计

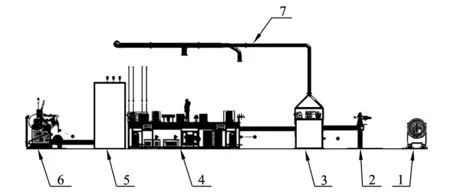

根据新型金属针布齿条冲淬联合线各工步、工序要求,将生产线功能划分为放料机(含急停阻尼机构)、校直牵料机(含张力控制)、冲模设备(含牵料机构及张力控制)、激光淬火处理机(含退火前校直、清洁及张力控制)、图像测量设备、卷绕包装机(含垫纸、切纸及送纸机构)、称量设备、排油烟管道等;另外,还需要有电气控制系统和气动执行系统。图1为金属针布齿条冲淬联合线的整体布局示意。

1—放料机;2—校直牵料机;3—冲齿机;4—激光淬火+图像识别;5—电箱;6—卷绕包装机;7—排烟管道。

3.1 放料机

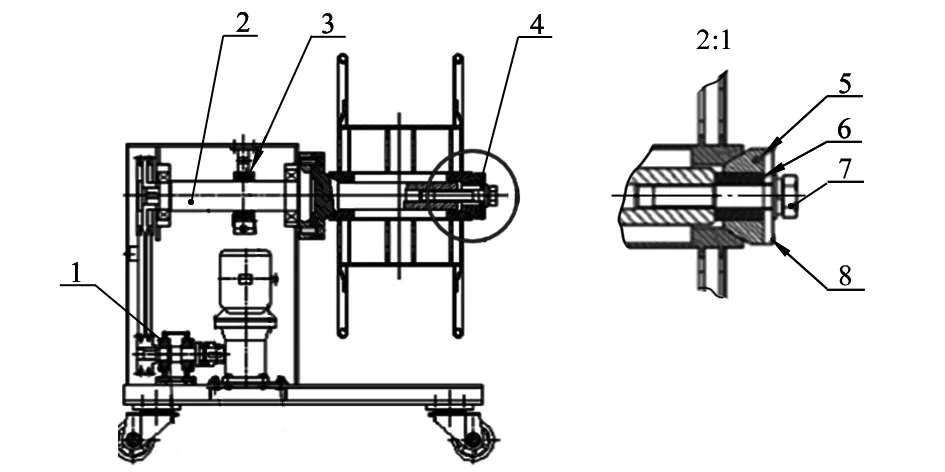

放料机主要用于来料卷放,设计时应考虑其运行的同步性、稳定性以及高精度主动放料功能,其结构如图2所示。

1—传动部件;2—主轴部件;3—刹车部件;4—轻便卸料;5—压板;6—衬套;7—螺钉;8—垫片。

放料机机座符合工程学外形,底部设有自由移动的万向脚轮。传动部件通过皮带轮传动来驱动主轴旋转。电机与传动部件间用电磁离合器连接,工作时电磁离合器闭合,电机与传动部件连接,动力输出;停止时电磁离合器断开,气缸在电磁阀作用下输出阻尼,主轴在刹车部件的阻尼作用下停止转动。主轴部件主要由两连接轴组成,一端连接料盘,一端传递动力。

3.2 校直牵料机

校直牵料机作为金属针布齿条冲淬联合线中牵引产品的第1道动力源,主要用于牵引及来料校直,其结构如图3所示。

动力机构作为冲切设备的动力源,通过皮带轮机座为校直牵料机底部支承结构件;张力机构调节控制冲淬线中坯条的张紧度,以保持坯条一直处于绷紧状态;牵料机构作为动力源,牵引坯条以一定速度向前运动;校直机构由多道交错辊轮组成,对坯条进行校直,提高进入下道工序的坯条质量。

1—牵料机构;2—电控盒;3—机座;4—张力机构;5—校直机构。

3.3 冲切设备

冲切设备是影响金属针布齿条质量和产量的关键设备。坯条在均匀牵引的条件下,由冲切模具冲切出齿高、齿距均匀一致的齿形,其结构如图4所示。

1—冲模机构;2—牵料机构;3—电控盒;4—机座;5—动力机构;6—张力机构。

带动上模旋转,对坯条进行冲切成型。张力机构调节控制坯条的张紧度,保持坯条紧绷。牵料机构作为第2道动力源,牵引金属针布齿条匀速向前运动。冲模机构为上模旋转冲切,下模调节模具间隙;整个冲切设备中的牵料与冲模动作必须同步且一致;如牵料打滑或者冲模卡顿,会造成局部齿形不一致。

冲切设备的设计水平决定整条线的生产速度。假设金属针布齿条齿距为p(mm)、旋转冲模数量为n(个)、旋冲机构主轴转速为m(r/min),则设备整条线速度v为:

当金属针布齿条齿距为2 mm,冲模数量为4个,主轴转速为2800 r/min时,整条线的速度v为22.4 m/min。

3.4 激光淬火处理机

激光淬火处理机是冲淬线金属针布齿条硬度、晶粒度及寿命等性能指标的重要保障设备,其结构如图5所示。

1—牵料机构;2—回火处理装置;3—热风烘干机;4—激光淬火装置;5—退火处理装置;6—激光水冷机;7—机座;8—导向装置;9—调速机构;10—水冷油箱;11—回火油箱。

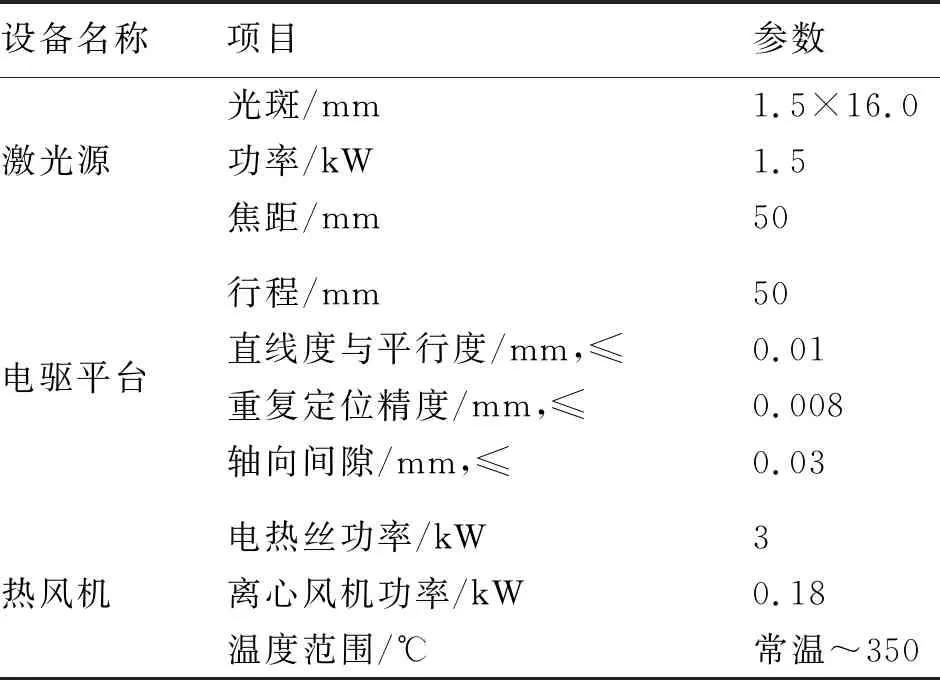

激光淬火处理机中的牵料机构作为第3道动力源,保持针布齿条的匀速进给运动;牵料机构进给速度的均匀性可保证淬火质量的稳定性。回火处理装置能消除产品内应力,提高产品的韧性和压延性。张力机构作用同前道工序。激光淬火设备选用成熟的LED激光器作为淬火源,高精度电驱平台控制激光器xyz三轴位移及xy面旋转,优化生产线操作环境,提高齿条质量与寿命。本工序相关外购设备参数见表1。

表1 激光淬火处理机外购设备参数表

3.5 图像测量系统

本设计的图像测量系统能够满足最大速度为45 m/min时图像的拍摄与测量,测量数值极差约为0.03 mm,且能设定抽检频次、数据标准(包含公差设定),不合格则自动判断、报警,还能进行图片和数据的存储。该图像测量系统主要包括:测量仪器、固定座、吹风清洁、环形气帘、密封罩以及定位装置等,如图6所示。

1,4—定位装置;2—测量仪器;3—调节架。

测量仪器为图像测量系统的核心部件,包括测量头、放大器及主机,用于产品的投影、拍摄及数据处理等。密封罩用于保护测量部件不被污染,增加检测的精度,延长使用寿命。保护罩内通压缩空气,保证内部正压。定位装置用于保证图像测量的稳定性和精确度。密封罩、吹风清洁与环形气帘全部用于保证测量系统处在正压环境下工作,有利于提高测量精度。

3.6 卷绕包装机

卷绕包装机为针布齿条下料前的包装环节,主要完成针布齿条的排料、收卷料及隔层垫防护纸功能,其结构如图7所示。

1—送纸机构;2—传动机构;3—切纸机构;4—电子秤;5—机座;6—导纸机构;7—张力机构;8—导向机构。

传动机构作为料盘旋转的动力输出,保证收料盘按照预定速度收卷料;电子秤实现在线称量、达到规定质量后提醒功能;导向机构牵引针布齿条左右摆动,进行宽度方向的排料,能随盘料卷绕直径增大而抬高;切纸机构通过辊轮式传输,依靠摩擦力进行防护纸的供给,并按照现有卷料直径定长切断;导纸机构实现切纸预存功能,使纸张保持一定张力;送纸机构采用大行程气缸,当气缸下压与料盘接触,带动防护纸卷入。

3.7 其他部件

其他部件包括排烟设备、水路、高低压气路及电控线路等。其中,管路的各支路按照工序要求设置,排烟设备由1根总管和3根支管及吸风罩组成,分别位于冲齿、激光热处理和退火处,管道通过吊箍固定于厂房屋面。排烟装置结构见图8。

1—吸烟罩;2—管道;3—吊箍。

4 结论

4.1新型激光冲淬金属针布齿条联合线具备主动放料、主动牵料(含3道牵引动力)、旋转冲切、激光淬火、图像测量、自动垫防护纸、自动排料及在线称量等功能,除上下料需要人工外,其余工序基本实现自动化生产。

4.2该联合线采用最新激光淬火工艺,使金属针布齿条性能得到提升,生产过程中无大量燃烧气体产生,基本无污染。

4.3该联合线应用图像测量系统,对金属针布齿条质量能进行在线控制,具有齿形异常在线报警功能,避免了不合格品流入市场造成质量事故和售后客户投诉,提高企业经济效益和信誉度。

4.4冲齿设备为该联合线速度控制点,其旋冲机构的驱动电机与冲模数量决定了整条线的速度;可从提高驱动电机速度和增加冲模数量两方面提高整条线速度,以提升整条线生产效率。

4.5与原有冲淬设备相比,现场操作环境得到改良,产品性能与质量得到提高,经济效益增加,为金属针布齿条生产线的研发提供了方向性参考。