化学铣切对6A02薄铝板性能的影响

2021-04-06周训伟巢昺轩黄向群

周训伟 巢昺轩 黄向群 郭 楠

(昌河飞机工业(集团)有限责任公司,景德镇 333002)

文 摘 6A02 铝合金薄板在直升机上应用较广泛,有时需进行化铣。通过采用尺寸测量、拉伸性能检测、金相分析等手段,研究了化铣对6A02 铝合金薄板厚度、表面质量、力学性能和显微组织影响。结果表明,化铣可将薄板厚度铣削变薄;溶液中的Na2S 与三乙醇胺共同作用,可降低合金元素与Al 形成的电偶腐蚀作用,使薄板表面质量改善;合金析出相的电化学性质与基体无明显差异,不会引起合金晶间腐蚀缺陷,对薄板的力学性能和显微组织无明显影响。可采用化铣对6A02薄铝板进行加工。

0 引言

铝合金由于具有密度低、耐低温、较好导热性和耐腐蚀性等特性。同时,由于装备结构轻量化的要求,铝合金已经逐渐代替了传统的钢铁,被广泛应用于航空、航天、武器装备、汽车等行业[1-4]。

化学铣切,简称化铣,也被称为化学加工、湿腐蚀等,指的是将金属材料需要加工的部位暴露于化学介质(铝合金化学铣切主要采用氢氧化钠溶液)中进行腐蚀,从而获得零件所需的形状和尺寸的一种加工方法,属于特种加工工艺[5-7]。铝合金化学铣切已在航空航天工业的零件成形过程中广泛使用,尤其是在加工飞机蒙皮等成型的板材零件时,要比用传统的机械加工方法可靠、有效,且不会产生任何加工应力[8]。其涉及的主要化学反应有:

6A02 合金属于铝-镁-硅系合金,是可热处理强化铝合金,具有中等强度和良好的塑性,生产过程中常将其处理至T62态,也是耐腐蚀性较好的一种结构材料,常用于制造飞机蒙皮等[9-10]。6A02 的铝合金薄板在直升机上较广泛应用,在生产过程中有时需要用化铣对其进行加工。许多研究者对6A02 铝合金开展了相关研究,其中部分研究者[11-14]开展了热处理工艺对6A02 铝合金性能影响的研究,李旭东、郝文魁等[15-16]对6A02 铝合金的腐蚀行为进行了研究,邢玮等[17]对6A02 铝合金疲劳微裂纹的扩展进行了研究。而对于6A02 铝合金化学铣切相关的研究相对较少。本文开展化学铣切对6A02 铝合金薄板厚度、表面质量、力学性能和显微组织影响的研究。

1 原材料性能及实验方法

1.1 原材料性能

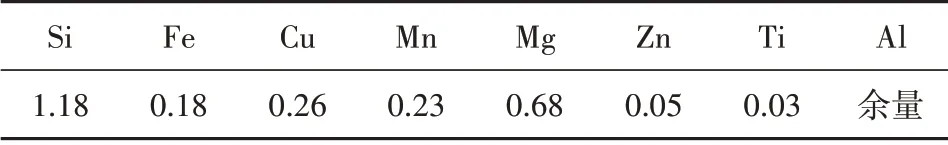

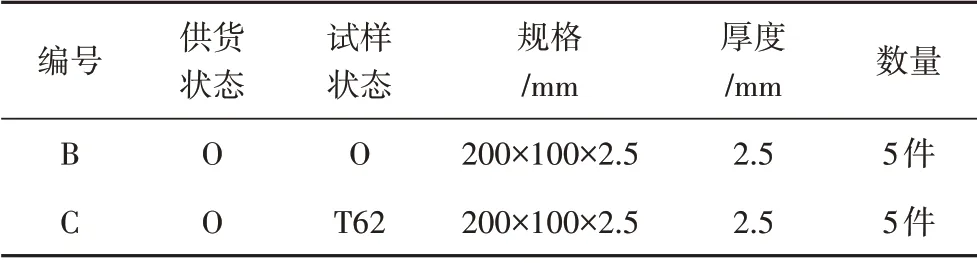

选用6A02-O 薄铝板进行化铣试验,其化学成分如表1所示。该板材试样的化学成分均符合标准要求,其余各项性能也均合格。板材试样无内应力,在化铣或后续成型过程中无应力释放。化铣试验用薄铝板试样的具体信息见表2。

表1 原料实测化学成分Tab.1 The chemical composition of raw materials %(w)

表2 化铣试验用薄铝板的要求Tab.2 The requirements for thin aluminum sheet for chemical milling test

1.2 实验方法

1.2.1 化学铣切工艺

化铣在表面处理生产线上进行,其工艺流程为:预除油→化学除油→水洗→硝酸出光→水洗→碱清洗→水洗→硝酸出光→水洗→干燥→涂保护胶→刻型→化学铣切→水洗→硝酸出光→水洗→去保护胶。

铝合金化铣槽液及工艺参数:①槽液组成:NaOH 120~195 g/L,NaS211~26 g/L,三乙醇胺30~60 g/L,Al3+19~75 g/L,水(C 类:Cl-≤1.5×10-4);②腐蚀速度0.03~0.05 mm/min;③铣切温度:温度99~104 ℃。

1.2.2 化铣实验方案

化学铣切前,将6A02-O(C1~C5)送去进行热处理至T62 态,之后分别选取6A02(B1~B3)和6A02(C1~C3)进行双面化学铣削试验,化学铣切后的厚度要求均为2.0 mm。化学铣切结束后,将经化铣的薄铝板材料6A02(B1~B3)、6A02(C1~C3)及未化铣的6A02(B4~B5)、6A02(C4~C5)薄铝板材料进行理化检测,具体检测项目分别为:B1、C1 检测显微组织,B2~B5、C2~C5检测抗拉强度和伸长率。

1.2.3 性能分析

拉伸性能采用Instron1342 电液伺服万能试验机,测试方法按照GB/T228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》进行。试样经切割、研磨抛光及腐蚀处理后,采用XJP-4XB 显微镜观察其金相组织,测试方法依据GB/T3246.1—2012《变形铝及铝合金制品显微组织检验方法》进行。

2 结果与讨论

2.1 化铣对6A02薄板厚度尺寸的影响

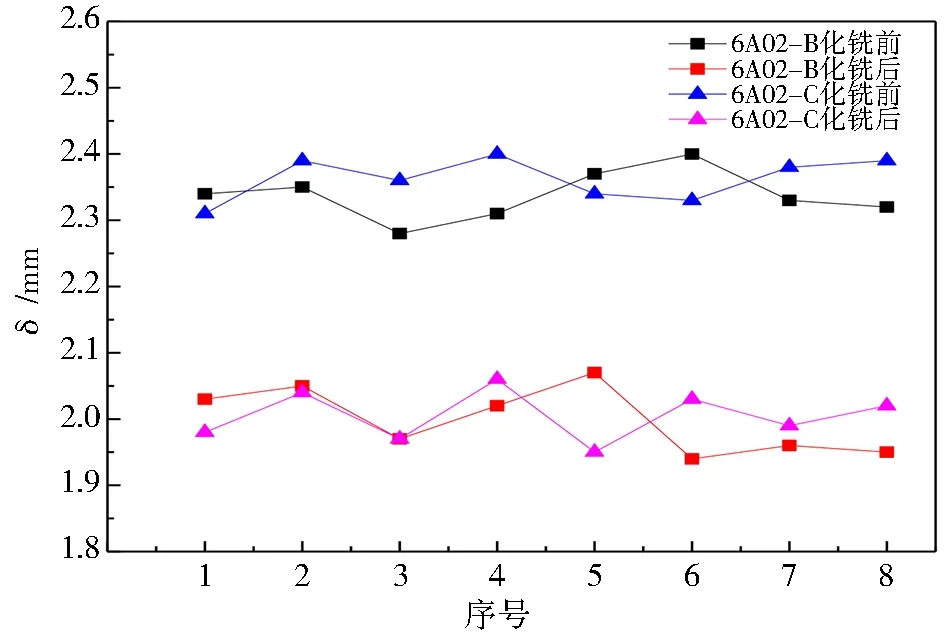

选取薄铝板材料6A02-B-δ2.5 mm、6A02-C-δ2.5 mm 进行化学铣切,化铣后的厚度要求为2.0 mm。化铣前后,在每块铝板的四周边缘分别选取两点进行厚度检测,具体情况见图1。由其可知,6A02-B、6A02-C 铝板化铣前的厚度均为负偏差,且均在对应公差范围内,符合GJB2053—1994 要求。经化铣后,材料厚度均为(2.0±0.08)mm,厚度偏差符合HB7786—2005 中的公差要求。因此,化铣可将6A02-O、6A02-T62厚度减薄至规定尺寸。

图1 6A02-B-δ2.5 mm、6A02-C-δ2.5 mm化铣前后厚度Fig.1 The thickness of 6A02-B-δ2.5 mm,6A02-C-δ2.5 mm before and after milling

2.2 化铣对6A02薄板表面质量的影响

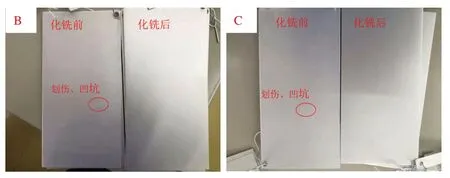

铝合金材料6A02-B、6A02-C 化铣前后的表面质量见图2。

图2 6A02-B、6A02-C化铣前后表面质量Fig.2 The surface quality of 6A02-B,6A02-C before and after chemical milling

由图2可知,6A02-B、6A02-C 表面化铣前均存在较小划伤、凹坑等,而经化铣后,6A02-B、6A02-C表面呈金属光泽,表面粗糙度明显降低。这是因为化铣溶液中加入了添加剂NaS2和三乙醇胺。NaS2中的S 易于与合金元素Zn、Cu 等元素结合,可降低Zn、Cu 等合金元素与Al 形成的电偶腐蚀作用,铝的腐蚀起到主导作用,从而降低表面粗糙度;而三乙醇胺是一种高效的螯合剂和表面活性剂。作为螯合剂,可螯合重金属Zn、Cu等合金元素,降低S的消耗。而作为表面活性剂,可以使附着在化铣试样表面上的沉淀迅速脱离,从而增大S 与试样表面接触面积,进而降低电偶腐蚀作用,提升试样表面质量。因此,化铣能使6A02-B、6A02-C表面质量得到改善。

2.3 化铣对6A02薄板力学性能的影响

铝合金材料6A02 的铝含量达到90%以上,材料退火态(O 态)抗拉强度低、伸长率高。化铣前后,对6A02-B、6A02-C 的铝板进行抗拉强度和伸长率检测,结果如表3所示。

表3 6A02-O-B、6A02-T62-C化铣前后的力学性能Tab.3 The mechanical properties of 6A02-O-B,6A02-T62-C before and after chemical milling

由表3可知,6A02-O 化铣后B-2、B-3 与未化铣B-4、B-5 相比,抗拉强度基本无变化,延伸率稍有下降,但仍明显高于材料技术标准GJB2053-1994 的要求;对于6A02-T62 C-2~C-5,对比经过化铣的C-2、C-3 与未化铣C-4、C-5 力学性能,显示化铣前后其抗拉强度和延伸率基本无变化,且均满足标准要求,这是因为化铣没有导致6A02-B、6A02-C 铝板的晶间腐蚀产生。晶间腐蚀的发生会破坏晶粒和晶界间的结合力,引起力学性能大幅度下降。因此,化铣过程对6A02-O、6A02-T62 的材料力学性能均不会产生影响。

2.4 化铣对6A02薄板显微组织的影响

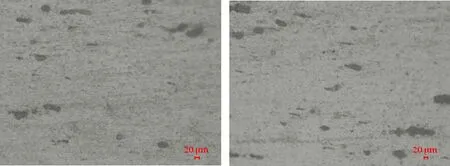

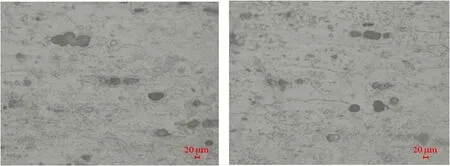

6A02-O-B、6A02-T62-C 化铣后的显微组织分别见图3~图4。由图3~图4可知,6A02-O-B 的显微组织均匀分布,而6A02-O-C 经520 ℃固溶、160 ℃时效热处理至T62 态后,有明显的晶界产生,且有增强相析出,从而使其抗拉强度大幅度提高。这是因为合金析出的总体过程为:过饱和固溶体(SSSS)→球状GP 区→亚稳针状β″相(共格)→亚稳棒状β′相(半共格)→稳定平衡β 相(Mg2Si)(非共格)[18]。当时效温度为150~160 ℃时,由于过渡相β′的界面能小,大于临界尺寸的亚稳针状β″相区长大形成过渡相β′,β′相与基体保持共格关系[19],与稳定相β(Mg2Si)化学成分相同,从而有效地阻碍了晶体的变形,致使合金经固溶时效后强度明显提高[12]。

另外,6A02-O-B 与6A02-T62-C 显微组织均未见化铣引起的晶间腐蚀等缺陷。根据文献[20]研究,一方面是因为6A02 合金析出相的电化学性质与基体无明显差异,一般不具备晶间腐蚀的倾向;另一方面是因为Mg 和Si 主要形成强化相Mg2Si,当m(Mg)/m(Si)≥1.73 时,6A02 合金只能在晶界处形成不连续分布的Mg2Si 粒子,从而不能形成连续的腐蚀通道,致使合金无晶间腐蚀倾向。因此,结合试样力学性能分析结果,可以得出化铣过程对6A02-O-B、6A02-T62-C的显微组织无明显影响。

图3 6A02-O铝合金材料化铣后的显微组织Fig.3 Microstructure of 6A02-O aluminum alloy material after milling 500×

图4 6A02-T62铝合金材料化铣后的显微组织Fig.4 Microstructure of 6A02-T62 aluminum alloy material after milling 500×

3 结论

通过对6A02-O 和6A02-T62 铝合金薄板化铣前后的厚度尺寸、表面质量、力学性能及显微组织的研究,可得出如下结论:

(1)化学铣切可将铝合金薄板厚度铣削至所需规格,可较明显的改善铝合金薄板表面质量,且对铝合金薄板的力学性能和显微组织无明显影响;

(2)6A02-O、6A02-T62 铝合金薄板在成形零件的过程中,可以采用化铣工艺对其进行加工,其是一种可靠、有效的加工方法。