铝合金薄壁件加工过程变形控制

2021-04-05周旭阳

周旭阳

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

在现代工业发展中,铝合金材料至关重要,铝合金材料具有比强度高,而且具有较好的导电导热性和耐腐蚀性,应用最多的是在航空工业中。在航空工业的制造技术快速发展的背景下,结构复杂的铝合金工件逐渐整体化,成为了一种趋势,铝合金结构件是由整块胚料加工成型的,并且需要的加工量较大,较为精细,大多数为薄壁件。例如大多数的骨架工件,经常采用大块毛坯直接挖空来作为主承力的构件,制作薄壁件所切除的材料高达86%。相对于传统的加工方法而言,对铝合金材料进行加工时会经常出现工件变形。本篇文章主要是从工艺支撑和切削技术等多方面研究了铝合金薄壁加工变形的问题,提出了解决措施。

1 铝合金薄壁工件加工变形控制技术的影响因素

影响薄壁件加工出现变形的因素包括铝合金自身特征、技术参数、受力不均以及夹装的方式等。经过实践研究可分析出,造成加工变形的过程如下:

1.1 铝合金的自身特征影响着薄壁工件的变形加工

相对于铝合金自身而言,并没有较强的变形应力,当受到强劲外力的作用时,及其出现变形,若在加工过程产生过多的铝屑,会与加工过程的强劲外力相互影响,进而致使铝合金薄壁件出现变形,以此会影响到铝合金薄壁件的精度、尺寸大小以及表面的光滑度,另外,加工过程产生的残余应力也是会影响薄壁件的内部与截面的,在残余应力的作用下,会造成铝合金内的原子出现偏移的状况,进而所形成的形变无法修复,间接使铝合金薄壁件的精度出现误差。

1.2 铝合金薄壁件加工的技术参数设计不合理

若工件加工的技术所参考的技术参数不合理,会严重影响铝合金薄壁件变形的程度,比如,加工时需要的切削力较大,所用刀具会出现磨损,使铝合金薄壁件产生形变的程度增大,降低了薄壁件的质量,使其达不到标准要求,以至于工件的尺寸达不到标准,存在偏差。除此之外,铝合金薄壁件在加工中抵抗力与热应力两者频繁相互影响,再加上技术参数设计的不合理,铝合金薄壁件发生变形的可能性很大。铝合金薄壁件有着刚性弱、易变性的缺点,若用力过大使用夹具,会致使支撑力作用点与其他的作用点所设置的参数不恰当,进而会生产附加的作用力,造成薄壁件发生变形,简单来说对铝合金薄壁件加工就是刀具和铝合金工件之间的作用,两者会在加工过程中出现拉伸、挤压的问题,此问题也是会使铝合金薄壁件产生变形且无法修复。

1.3 受力不均,容易产生形变

在对铝合金薄壁件加工的过程中,薄壁件若受力不均匀,会因受到作用力施压,出现变形,进而使工件出现位移现象,对薄壁件的精度带来不利影响,另外在加工的过程中,薄壁件的精度还会受到所选择的切削方向所影响,所选择的不同加工方向是造成工件变形的主要原因,由于铝合金薄壁件的厚度并不厚,无论选取的夹具是什么类型的,在任何方向都是会生成夹紧力的,进而薄壁件会受到不同程度的压力,从而使侧壁件在加工时的精度受到影响,并且方向的不同,温度冷却、切削工具在加工时的磨损、薄壁件加工时的摩擦与刚度、机床校验对的精确度都是会造成铝合金薄壁件发生变形的因素。除此之外,若实际的加工未应用高速切削加工技术,会使工件的散热速度增快,受力不均匀,使在加工过程中薄壁件出现变形。

1.4 刀具对工件的作用

第一,切削热。在切削操作中,切削热主要是由各种变形和刀具与工件所产生的摩擦力转化而来的,可使工件的各个部位的温度不均等,进而发生变形。

第二,切削力。刀具切削力作用在工件的表面使其恢复弹性之后平整度不高。因为薄壁件的内部结构较复杂,所以加工时削用量不能相同。并且位置的不同壁厚是不均匀的,以至于在削力作用下加工各个位置的变形量不同,在工件的表面使其恢复弹性之后壁厚存在误差。

2 铝合金薄壁工件加工变形控制技木设计

2.1 合理的设计工艺支撑,减少薄壁件加工的变形

在实际的薄壁件加工过程中,会发现大多数的薄壁件的外形没有规则性可言,这对工艺支撑的设计有一定的要求来做支撑力,对其加工时不能放平,所以工艺支撑需要特殊设计,来满足薄壁件的支撑条件,顺利完成施工。所以,要全面考虑加工受热与应力的实际状况,设计合理有效的工艺支撑,确保铝合金薄壁件在受到作用力时自身不会因此发生变形。工艺支撑因为在实际的加工设计时没有可参考的标准,但工艺支撑要在薄壁件的下方进行贯穿,因此需要结合薄壁件的需求对工艺支撑进行设计。铝合金薄壁件在加工时所参考的依据可能会采用球形标准,还要考虑薄壁件的情况,制作技术辅助支撑发挥辅助作用也是很有必要的,固定工件所在的位置。因为大部分的薄壁件加工需要多次转换位置,若工件缺少固定的位置,所进行加工的薄壁件位置有很大的可能性无法达到要求。在通常情况下加工方式选取的为“2X2Y4Z”,在正式加工前需要在X和Y轴上设置数据坐标,在加工的过程中,要将远技术坐标加以利用,以此为参考技术坐标,辅助坐标可选取近距离的坐标设计板块,加工完成后实施薄壁件核验操作时,近距离和远距离之间的直线度要小于0.01mm。另外,要有序的进行加工,第一步是粗加工,先将薄壁件加工所剩的余量清除掉。第二步是精加工,前提是要考虑薄壁件的需求,需要格外注意的是按照技工的实际情况来对工艺支撑上的螺丝进行拧松操作,对残应力进行消除所释放造成工件变形,为薄壁件的精确度做保障。

2.2 合理的设计切削技术

切削技术是加工过程中的关键,要将加工工件的外形与铝合金材料综合考虑 ,根据实际状况选取切削工具,然后再综合考虑加工中受热、应力与摩擦力,根据实际状况选取切削工具,以加工所用工具材料和技术为参考依据,选择参数,加工铝合金,以上所述的技术与要点都会对铝合金薄壁件的光滑度带来严重的影响。借助于高速切削对薄壁件进行技工具备多种优点,包括低温切削、精度高、效率高,在加工过程中切削的速度越快会使切削温度与切削力增加的越快,因此在铝合金薄壁件加工时,会因为加工材料表面出现软化现象而产生黏滞状的问题,这种问题在对工件形状产生影响的同时还会使工件出现变形,摩擦系数会在切削变薄的状况下逐渐缩小,所生成的切屑也会在此过程中顺带一些热量,致使薄壁件在加工中产生了工件受热不均匀的问题,进而使工件发生变形,所以,在工件加工过程中需要应用高速切削技术,避免工件的切削温度下降,并且还会在一定程度上使工件加工周期缩短,降低工件发生变形的概率。使工件薄壁件的精度更准确。

2.3 合理冷却液的选择

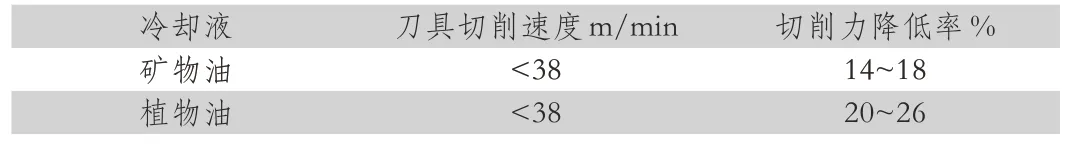

在对薄壁件进行加工时,要科学合理运用冷却液,对工件加工时产生的温度进行控制,可以有效提高工件的加工质量和加工效率,以及降低切削工具的受损程度。在工件进行粗加工时,对其需要切削较多的材料,因此会生成较多的切削热量,并且刀具也会受到较高的受损,这种情况就要选取的冷却液主要目的是使铝合金加工环境的温度下降,正常情况选取的冷却液类型为离子型冷却液,需要在实际的操作过程中连续进行添加,防止在此过程中的工件受热不均匀,致使工件因受热不均匀产生裂纹,在工件进行精加工时,工件的表面会因应用冷却液变得光滑,工件加工的精度也会因此变得更高。要想有效调控工件加工的精度就要尽可能选择适合的冷却液,进而降低切削时的消耗量,影响着材料与碎宵之间的摩擦力与工件变形的功率。在实际操作中,切削的减少量会受到冷却液冷却性与润滑性两大特性的影响明显增加。在通常情况下,应用冷却液和切削力、切削速度之间的关系可从下表1看出。

表1 冷却液与刀具切削力、切削速度的关系

2.4 合理对夹具进行控制

在运用传统的方式加工薄壁件所选用的夹具,通常为平口钳,所选取的回转类夹具对其装夹时的方式有自定心三爪、四爪卡盘等,在实际应用这些夹具的过程中,加紧方向的不同所产生的夹紧应力和拉应力是不同的,加工薄壁件时会因夹紧应力的产生而达到需求。不过,当卸下工件与夹紧应力之后,会受到弹性恢复两种作用力,工件会有存在收缩现象,致使工件发生变形,为对此问题做有效的处理,可在粗加工环节中存在加工余量时使用平口钳装夹,在精加工环节中,可根据实际的加工状况,选取合适的夹具降低工件变形的程度,进而满足设计要求。但需要注意的是精加工环节所使用工装、专用夹具需要改变,降低装夹对工件的影响,满足相关要求中的形位公差与尺寸精度。比如,要想使工件在吸附在盘上,可利用真空吸附装夹的方式,将工件的底部使用特殊的密封条进行密封,之后抽空工件的底部,最后对其进行加工。若切削工具移动,切削的方向要随之改变,还要考虑工件对的外形来选择恰当的夹具,借助多轴加工切削的方式对其进行切削,以此来使工件加工的效率特高,降低工件变形的概率。

2.5 选择合理的切削参数

在对工件进行切削时,切削参数的选择和切削热、切削力两者的关系十分密切,加工的质量、工件表面的精度、机床和数控系统的性能、所用材料和刀具决定着切削参数的选择。

在对工件进行铣削时,各项参数需要与下式相对应:

上式中的Vf、fz、n、z分别代表的是进给速度、每齿进给量、主轴转速、铣刀齿数。

上式中的n、V、D分别代表的为主轴转速、切削速度、刀具直径。

上式中的η、ap、ae、Vf分别代表的为材料去除率、铣削深度、铣削宽度。

在切削参数进行确定时,一般情况下都是依据加工所用的材料和刀具以及品质,首先对主轴转速的确定可根据主轴直径与切削的速度,之后以手册为依据选取铣刀每齿进给量,然后将铣刀刃数根据上式(1)进行计算,算出刀具进给的速度。

相对于一般的铣削加工而言,使用高速铣削对其进行加工,所得参数具备的径向切深和小切深较大、并且切削速度较快、中等每齿进给量较多,其中大径向切深的长度在刀具直径的百分之五十到百分之九十之间,所以高速铣削有着“少切快跑”的优势。在确保加工精度的情况下使加工效率提升。在条件相同的情况下,对铝合金薄壁件加工尽可能使用高速铣削的方式。

3 结束语

在对铝合金薄壁件加工的过程中会受到多种因素的干扰,因此需要根据加工工件实际的变形问题,有针对性的选取控制加工变形的技术,对工件的外观做深入的分析,并且在加工过程中还要对薄壁件的外形、散热、受热以及夹具等多种情况做全面的考虑,可采用冷却液、选择夹具等技术去控制工件的精度,此做法在高度提升薄壁件生产效率的同时,还可以确保薄壁件加工的精度维持在合理的范围内,对薄壁件成产的过程有较大的影响。