浅析数控技术在机械模具制造中的具体应用及改进建议

2021-04-05丘宏岳

丘宏岳

(华南理工大学广州学院,机械工程学院,广东 广州 510800)

机械模具是我国制造行业的生产代表性产品之一,机械模具的制造综合了我国多种制造工艺技术,能够较为完整地展现我国的制造业整体的技术发展水平[1]。当今时代,机械制造逐渐取代的人工制造,制造业通过采用相关的机械设备来提升机械制造的生产率,但随着科学技术的不断发展和创新,简单的机械制造已经无法满足市场对产品数量和质量的需求,因此为提升机械模具制造的水平,制造工作人员运用数控加工技术采用电脑程序控制机械完成生产工作,不仅提高了机械模具制造的效率[2],更提升了模具的制造品质,基于此,本文浅析了数控技术在机械模具制造中的具体应用及改进建议,从数控技术在机械模具制造中的应用现状出发,总结数控技术在机械模具制造中的具体应用,并从对个角度提出了几点数控技术在机械模具制造中的改进建议,能够促进数控技术的进一步发展和应用,从而推动机械制造行业的蓬勃发展。

1 数控技术在机械模具制造中的应用

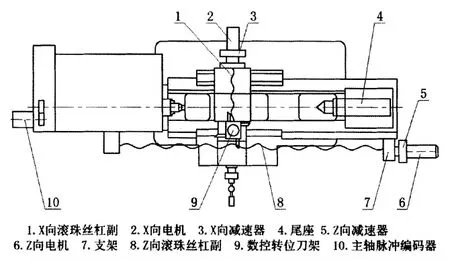

数控技术在机械模具制造中重点应用于生产机床,数控技术的应用关键在于改造机床的功能,首先在外观上可以进行简单的改进,对机械内部的结构进行修理和加工能够提高机床的技工精度和自动化程度,通过改造机床融合数据控技术能够大幅度提升机械模具制造的精度和稳定性[3],数控机床的改造方案如下图1所示。

图1 数控机床的改造方案

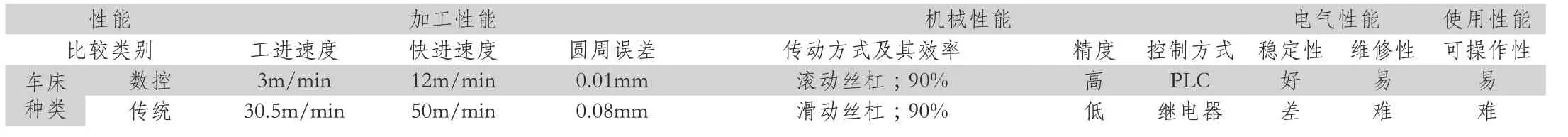

经过融合数控技术改造后的机床性能更加全面,相较于传统的机械模具制作机床,其性能主要突出在加工性能、机械性能、电气性能以及使用性能等四个方面,传统机床与数控机床的性能对比分析结果如下表1所示:

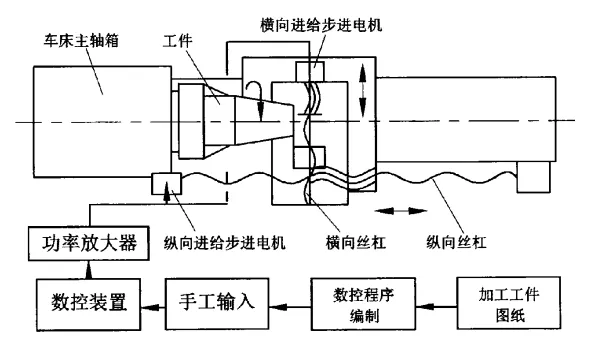

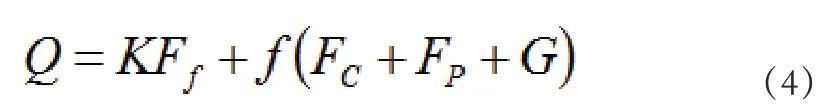

机床的纵向和横向进给系统由刀架、大拖板、滚珠丝杠等部分组成,纵向和横向进给系统结构如下图2所示。在对机床进行改造时,首先采用步进电机带动后面的丝杠,带动中拖板和刀架来回移动,并由数控程序控制刀削机进行工作,提供不同的切削速度,其主轴也能实现无级变速,节约了人工控制机械的时间,提升了机床的生产稳定性[4]。其次改造刀架的位置,使刀架既可以进行纵向运动也可以进行横向运动,且刀架能够自动完成换刀操作,降低了人工换刀的风险。最后深化机床对机械模具螺纹的加工功能,采用单头螺纹和双头螺纹同时加工的程序,并设置循环操作系统,提升机床对机械模具螺纹的加工效率。

图2 纵向和横向进给系统结构

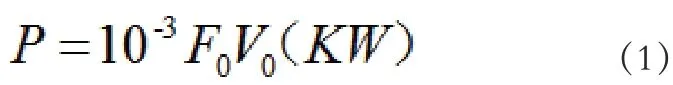

机床的切削功率的计算公式如下公式(1):

其中,0F表示切削力;0V表示切削速度;

机床的主轴转速的计算公式如下公式(2):

其中,d为机械模具的毛坯外径。

主传动电机功率的计算公式如下公式(3):

表1 传统机床与数控机床的性能对比分析

在生产同一机械模具时,对比传统机床和应用数据控技术的机床的工作参数发现,传统机床在工作时,由于切削速度不稳定,且机床受到的切削力较大,机床的受损程度严重,其切削功率较高,机床的主轴速度不稳定,导致整体的工作状态稳定性较差,易出现设备故障和产品误差。而应用数控技术的机床整体切削速度稳定,机床受到的切削力较小,在维护制造过程稳定的同时还能延长机床的使用寿命,其主要的优势再用加工速度更快捷,能够大大提升机械模具生产的效率,更提升了制造车间的安全水平,具有较高的应用价值。

采用数控技术提升机械模具制造机床生产的稳定性和生产效率外,对生产模具的精度也有显著提升,其中数控机床所用的滚珠丝杠副已经标准化[5],其各方面的参数计算公式如下:

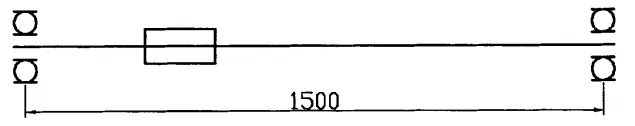

对Z向滚珠丝杠轴向力Q的计算:

式中,f为当量摩擦系数,取值在0.15-0.18,摩擦系数越小,对精度的影响越小。

滚动螺旋的基本额定载荷C的计算方式如下公式(5):

式中,Ka为载荷系数,Kh为硬度系数,Kl为短行程系数。

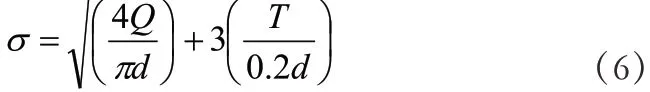

数控机床的滚珠丝杠安装时采用两端支撑,具有较好的力学强度,其结构如下图3所示。

图3 两端支撑结构

滚珠丝杠的强度、柔度及刚度是保证其精确度的三大要素。

滚珠丝杠的强度根据第三强度理论有:

滚珠丝杠的柔度计算如下:

滚珠丝杠刚度计算如下:

2 数控技术在机械模具制造中的改进建议

2.1 对机械模具进行合理分类

对机械模具进行合理分类是维护制造厂秩序的主要手段,机械模具的种类众多,所需零部件复杂,因此任何环节的失误都有可能影响后期的工作效果,甚至降低整体的制造效率和质量[6]。首先在机械生产前期,加工人员应根据实际加工情况,根据机器模具的种类,选择合适的数控机床,并确保机床能够正常运行。其次,为使模具制造工程更加顺利,需对制造厂的物料进行仔细分类,并根据不同模具的制造需求准备好所需用的零件,并将零件放置在取用便捷的位置,从而加快模具制造的生产速度。最后,工作人员对模具做出合理的判断,根据模具的生产用途和主要特点,采用合适的加工技术,例如电火花切割技术或车削技术等,确保模具具有较好的力学性能,其品质达到市场需求标准。

2.2 优化数控加工技术

随着社会发展脚步的加快,数控技术应跟随时代的脚步进行不断地革新和创造,才能在时代发展中满足市场经济的需求而不被淘汰,数控加工技术的优化主要包括以下几点:

(1)多种理论支持。数控加工技术的应用需要大量的理论知识作为基础,只有全面掌握数控加工技术的理论知识,才能避免危险事故的发生,发挥数控技术的优势,从而保障机器模具的制作质量,并且掌握其核心精髓,促进数控加工技术的发展和创新。

(2)融合计算机技术。数控加工技术的本质是通过应用程序对机械设备进行控制,从而完成相应的制作工作。因此,要优化数控加工技术,还需融合计算机技术,使数控加工技术的步骤更加规范化、精确化,从而降低残次品的生产概率[7]。

(3)加强对机械的管理:在进行数控技术的应用过程中,工作人员需要对数控机床以及控制设备进行定期检查和维修,及时发现可能导致风险事故的设备故障,确保机械设备始终处于良好的工作状态。

2.3 制定严格的数控加工技术流程

由于机器模具的制造工作流程较为复杂,因此,制定严格的数控加工技术流程能够有效提升机械模具的生产效率。制定严格的数控加工技术流程,首先要明确模具的制作方向,根据实际情况制定相应的生产目标,整合已有设备和物资信息,并合理分配资源,明确各岗位员工的工作任务和责任,确保工作流程的顺畅。其次要明确机械模具的制造流程。根据其制作流程在关键步骤融入数控加工技术,并合理缩减模具的制作工序,促进生产速度的进一步提升的同时降低模具制造失误率,节约生产成本,将更多的资金投入到技术研发中[8]。最后,要根据数控加工技术流程严格实施,保证每一个环节的工作质量,加强各制作车间的联系,确保各环节衔接的顺利无障碍,节约机械模具制造时间,使机械模具的制造流程更有秩序。

3 结语

综上所述,数控技术不仅适用于机械制造行业,更适用于厂房的生产和加工,通过在机械模具制造中应用数控技术,能够改善传统模具制造生产效率低、质量差的缺陷,降低机械模具制造成本减少残次品的生产概率,使机械模具的制造流程和工序简单化,提升机械模具的生产效率和质量,也为机械制造业打造良好的技术基础,促进制造行业向着自动化、精确化、高效化以及品质化发展。但随着市场需求的不断变化,机械模具制造还需融入更多的科学技术,不断提升各方面的性能,才能满足市场对机械模具制造效率和品质的要求,促进我国制造行业的全面发展。