等离子喷涂氧化钇稳定氧化锆涂层的分形特征与断裂韧性

2021-04-03付倩倩通雁鹏

付倩倩✉,通雁鹏

山西大同大学机电工程学院,大同 037000

✉通信作者, E-mail: fuqianqian716@163.com

热障涂层(thermal barrier coatings,TBCs)作为金属基体表面的防护涂层,使得航空发动机涡轮叶片的工作温度达到1300 ℃以上,极大地提高了航空发动机的热效率、抗腐蚀性能和使用寿命[1-2]。目前工程应用的热障涂层普遍采用双层结构,面层是以氧化钇稳定氧化锆(yttria-stabilized zirconia,YSZ)为主的陶瓷层,陶瓷层与基体之间为MCrAlY粘接层(M为过渡族金属Ni、Co或Ni与Co的混合)[3-4]。YSZ陶瓷表层的成型方法主要有普通大气等离子喷涂(atmospheric plasma spraying,APS)及电子束辅助物理气相沉积[5]。普通大气等离子喷涂由于成本低,微观结构中有大量层状孔隙,可显著降低材料热导率,被广泛应用[6-7]。

超音速大气等离子喷涂(supersonic atmospheric plasma spraying,SAPS)是近年发展起来的新型工艺,在传统非转移型等离子弧基础上通过对高压、高速等离子气体进一步强力压缩和加速从而获得高能量密度和加长扩展等离子弧。相对于传统大气等离子喷涂,超音速大气等离子喷涂熔融粒子的飞行速度得到极大提高,均在420 m/s以上,涂层结合强度和致密性都有所提高[8-10]。然而,等离子喷涂形成的涂层微观结构复杂,孔隙和微裂纹是其重要缺陷,这些孔隙和微裂纹形态与材料断裂韧性有紧密联系。目前表征等离子喷涂涂层缺陷常用的指标是孔隙率,孔隙率只能表征其含量,无法描述孔隙的数量、大小和形态。

分形几何学是一门以非规则几何形态为研究对象的新兴科学,可以处理自然界和非线性系统中出现的不光滑和不规则的具有自相似性且没有特征长度的形状和现象,并可以更加深刻地描述自然界中那些初看起来杂乱无章的自然形态,目前分形理论在各学科领域得到了广泛的应用。研究表明,材料表面、截面以及界面形貌具有天然的分形特征和自仿射特性[11],采用分形理论可以定量描述等离子喷涂孔隙的几何特点。Lung和Mu[12]研究了金属断裂表面分形维数与断裂韧性的联系。Li和Ding[13]研究了等离子喷涂Cr3C2−NiCr涂层分形维数与断裂韧性的联系,认为Cr3C2−NiCr涂层分形维数与断裂韧性呈线性增长关系。陈书赢等[14]研究了不同功率下等离子喷涂Fe基合金涂层孔隙几何结构的分形特征。本文在超音速大气等离子喷涂和普通大气等离子喷涂两种工艺条件下制备了YSZ涂层,分析了两种工艺条件下涂层孔隙几何形态的分型特征,并基于分形思想的面积-周长幂率,定量表征了两种工艺条件下涂层的分形维数,研究了分形特性与涂层断裂韧性的联系。

1 试验材料与方法

1.1 原料及表征方法

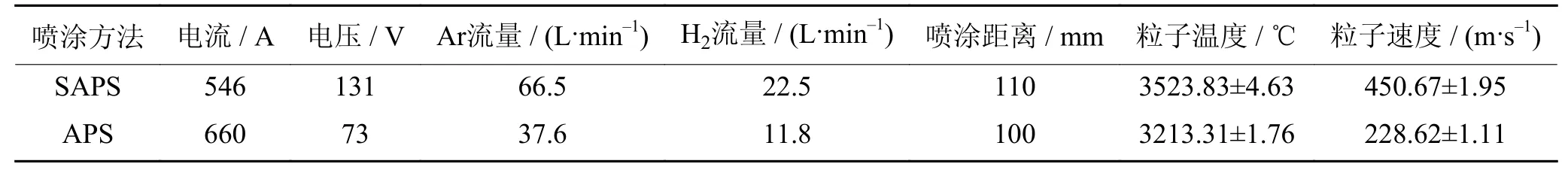

采用含质量分数8%的Y2O3部分稳定ZrO2(yttria-stabilized zirconia,YSZ)的微米团聚体为原料,其整体形貌和单个粒子形貌如图1(a)和图1(b)所示,图1(c)图是原料粉末粒度分布图。由图可知,该团聚体为圆球形颗粒,内部结合致密,团聚体中位径(D50)值为39.7 μm。涂层制备采用高效能超音速大气等离子体喷涂设备和大气等离子体喷涂设备,喷枪为SAPS喷枪和Sluzer Metco 9M型喷枪。喷涂过程中采用芬兰Oseir公司开发的SprayWatch-2i测温测速系统对喷涂中的粒子飞行速度及温度进行在线测量。喷涂参数如表1所示。超音速大气等离子喷涂涂层基体材料为镍基高温合金,粘结层粉末为Metco-995Mh和NiCoCrAlY合金粉。涂层试样为长条形,尺寸为35 mm×14 mm×3 mm。

图 1 微米YSZ粉末形貌:(a)宏观形貌;(b)单个粒子形貌;(c)粒度分布Fig.1 Morphology of the original microsized powders: (a) the morphology of particles; (b) the cross-section of single particle;(c) particle size distribution

表 1 高效能超音速大气等离子体喷涂和大气等离子体喷涂参数Table 1 Spraying parameters for SAPS and APS coatings

采用扫描电子显微镜(scanning electron microscope,SEM,VEGAII XMU,Tescan)在放大倍数1000倍下获取两种涂层截面形貌图,然后使用图像分析软件Image-Pro-Plus,识别涂层孔隙,并计算孔隙周长与面积。

1.2 涂层断裂韧性与弹性模量

采用压痕法测量和计算涂层的断裂韧性(KIC)与弹性模量(E),如式(1)和式(2)所示[15]。

式中:HV是维氏硬度,a是压痕对角线长度的一半,c是裂纹长度的一半。

式中:a和b值可从Knoop压头的尺寸获得;a′是恢复后的压痕长对角线长度,m;b′是恢复后的压痕短对角线长度,m;α为常数(=0.45);HV是维氏硬度。

涂层显微硬度使用显微硬度计(MICROMETS104,Buehler,USA)测量。将抛光后的试样置于载物台上,施加载荷2.94 N(300 g),加载时间为15 s,由于涂层本身组织不均匀,所以测量10次后取平均值,得出涂层的硬度值。

2 结果与分析

2.1 孔隙几何形态的分形维数

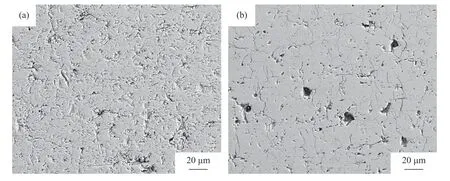

图2所示的分别是SAPS和APS两种工艺沉积的微米YSZ涂层的截面形貌,可以看到SAPS涂层与APS涂层的孔隙形态有明显差异。APS涂层可以观察到三种孔隙,一种是近球形的气孔,这类气孔形状较规则,主要是由于熔融颗粒的冷却速率极快,致使溶解在熔融颗粒内部的气体来不及析出而形成的;二是裂纹状孔隙,主要是由于粒子的不完全结合形成的层间孔隙和由于熔滴快速凝固产生热应力而产生的裂纹;三是未熔或半熔颗粒;其中第二类和第三类孔隙都不规则。SAPS涂层中同样能观察到球形孔隙,球形孔隙较少,更多的是不规则的微裂纹状孔隙,孔隙比APS涂层更细小。两种涂层孔隙几何形态的差异,可以用分形维数来定量描述。研究表明,孔隙分形维数与其面积和周长之间的幂率关系有关。对于具有良好分形特征的孔隙而言,其面积与周长之间一般满足幂率[12],如式(3)和图(4)所示。

图 2 SAPS涂层与APS涂层截面形貌:(a)SAPS涂层;(b)APS涂层Fig.2 SEM images for the polished cross-section of the SAPS and APS coatings: (a) SAPS coatings; (b) APS coatings

式中:S为孔隙的面积,C为孔隙的周长,A为尺度常数,D为分形维数。

图3是SAPS涂层与APS涂层孔隙的周长−面积关系图。在对数坐标系中,两种涂层孔隙面积与周长基本呈线性关系,说明SAPS涂层与APS涂层在整个孔隙分布区间上具有分形特征,由此计算的分形维数为拟合后直线斜率的2倍。拟合后SAPS涂层分形维数D=1.81,APS涂层分形维数D=1.62;SAPS涂层拟合优度为0.939,APS涂层拟合优度为0.901。SAPS涂层分形维数是APS分形维数的1.12倍,说明SAPS涂层孔隙的不规则程度更高,结构越精细。

图 3 SAPS与APS涂层的孔隙周长−面积分形关系图:(a)SAPS涂层;(b)APS涂层Fig.3 Fractal perimeter-area relationships for the SAPS coatings and APS coatings: (a) SAPS coatings; (b) APS coatings

这是因为粒子在超音速大气等离子喷涂射流中发生了明显的细化现象,而在大气等离子喷涂射流中这种现象却不是十分明显。由于单个粒子的尺寸较小(一般在几十微米左右)且飞行速度较快,其重力作用可以忽略,那么粒子在等离子体射流中主要受到的力为等离子体对粒子的拖拽力,即等离子体射流作用于颗粒表面的流体粘性应力(Fd),由式(5)给出[16]。

式中:CD为拖拽系数;ρg为等离子体射流密度,kg·m−3;vg为等离子体射流速度,m·s−1;vp为粒子飞行速度,m·s−1。

对于式(5)中的拖拽系数,一般认为是等离子体射流雷诺数的函数[17],如式(6)所示。

式中:Re为等离子体射流的雷诺数,可表示为式(7)[17]。

式中:dp为扁平粒子直径;μg为等离子体射流的动力粘度,Pa·s。

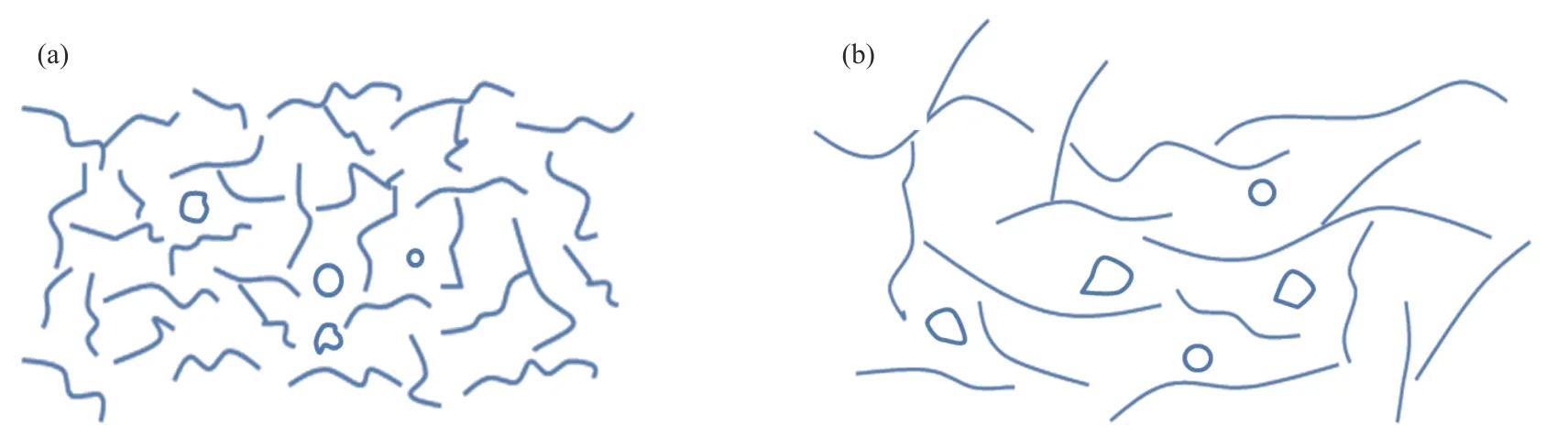

以单个粒子为研究对象,当飞行粒子受到的拖拽力大于YSZ熔滴表面张力时,飞行粒子中的部分熔化表面与粒子主体发生分离,从而导致细化现象。对于超音速大气等离子喷涂射流,射流速度为大气等离子喷涂射流的2到3倍[18],对飞行粒子熔化表面的拖拽力也远远大于大气等离子喷涂射流,飞行粒子中的部分熔化更容易使表面与粒子主体发生分离。谭超等[19]用数值模拟的方法也证明了超音速大气等离子喷涂射流存在明显的细化现象,细化后小于5 μm的小粒子体积分数占总粒子的50%。由于超音速大气等离子喷涂射流发生了明显细化现象,小粒子在扁平化堆积过程中层与层之间的孔隙也更细小,这些细小的孔隙方向各异,有的还有分叉,这些细小孔隙的分叉和方向各异都使得超音速大气等离子喷涂涂层孔隙分形维数更高。超音速大气等离子喷涂涂层和大气等离子喷涂涂层孔隙示意图如图4所示。

图 4 SAPS涂层(a)与APS涂层(b)的孔隙形状示意图Fig.4 Schematic diagram showing morphology of the pores in SAPS coatings (a) and APS coatings (b)

2.2 涂层断裂韧性

SAPS涂层与APS涂层的断裂韧性如图5所示。超音速大气等离子喷涂涂层的断裂韧性为(3.7±0.4) MPa∙m1/2,大气等离子喷涂涂层的断裂韧性为(2.71±0.46) MPa∙m1/2。这是因为等离子喷涂涂层是大量熔滴不断撞击已凝固后的层状结构表面,然后快速铺展、凝固的过程,因此涂层中不可避免形成孔隙。这些孔隙都是涂层断裂过程中裂纹扩展的来源。由于这些孔隙和采用压痕法形成的裂纹一样都是不规则的,而压痕法引起的裂纹决定于涂层的微观结构,因此涂层孔隙的分形维数与断裂韧性有紧密的联系。对于多晶陶瓷,断裂韧性(KIC)与分形维数(D)的关系可以用式(8)描述[20]。

式中:E为弹性模量,a0为断裂过程中的原子特征长度,K0为光滑平面断裂韧性值,基本接近于零。测得SAPS涂层弹性模量为81 GPa,APS涂层弹性模量为52 GPa。将E、D值代入(8)式,可以求得YSZ涂层断裂过程的原子特征长度为110 nm,这值与文献中提到YSZ陶瓷断裂过程中的特征长度一致[20]。证明该公式描述等离子喷涂断裂韧性与分形维数的关系是合理的。如前所述,相对于APS涂层,SAPS涂层孔隙更细小,孔隙的分形维数更大,不规则程度更高,这些细小微裂纹状孔隙的分叉、偏转,都会阻碍涂层断裂过程中裂纹的扩展,使得涂层抵抗裂纹扩展的能力更强,因而断裂韧性更大。

图 5 SAPS涂层与APS涂层的断裂韧性Fig.5 Toughness of SAPS coating and APS coating

3 结论

(1)超音速等离子喷涂涂层和普通大气等离子喷涂涂层孔隙都具有分形特性。

(2)超音速等离子喷涂YSZ涂层的分形维数为1.81,是普通等离子喷涂涂层的1.12倍,孔隙结构更复杂。

(3)超音速等离子喷涂YSZ涂层的断裂韧性较普通等离子喷涂涂层高。