一种全自动螺丝供料机控制系统的设计与分析*

2021-04-02赵佳媞伞红军

赵佳媞,伞红军

(昆明理工大学 机电工程学院,云南 昆明650550)

0 引言

在自动化生产线中,常用产品装配中的拧紧螺丝环节,采用自动化设备锁附螺丝已经成为了大势所趋。 而螺丝供料机是自动锁附螺丝机的重要组成部分,它将机、电、气融为一体,是一种自动将螺钉排列并输送的机构,为自动化生产线上的主要技术设备之一。 螺丝供料机合理的结构和可靠的供料系统,是螺丝供料机能够安全可靠工作的两个关键因素。

传统的螺丝供料机芯片采用AT89C51 单片机作为核心,占用空间大,需要在配套电批上手动调节电批的扭力,输送螺钉程序没有经过优化导致卡料率高[1]。 因此本设计采用STC12C5410 单片机为主控芯片,此款单片机为28 个引脚封装,可以实现功能的同时节省空间,不造成浪费。 本文控制开发了螺丝供料机的控制系统,经过实验验证,能够使其稳定高效地工作。 传统的螺丝供料机配套电批采用手动调节电批扭力,以适应不同型号的螺丝。 本文设计了一种可对电批的扭力进行调整,达到一定扭力制动的电路,以适用于不同工件的拧螺丝工序。 经实验与仿真,为今后对配套电机的功能改进提供了思路,具有很好的应用前景。

1 供料机工作原理及控制方案

1.1 供料机工作原理及结构

以自动化生产线上手动拧紧螺丝的工序为基础,采用机电结合的供料方案解决手动打螺丝电批的自动供料问题。 供料电机驱动料仓旋转,料仓内的叶片不断搅动螺丝使其掉落入直振料道中,再由扫把电机驱动扫把往复运动扫落未垂直落入直振料道中的螺丝。直振料道下方有振动盘送料器产生振动,将排列好的螺钉向前移动,完成螺钉输送,最后由分料止动止动气缸运动将单颗螺丝分出输送到电批批头上[2]。

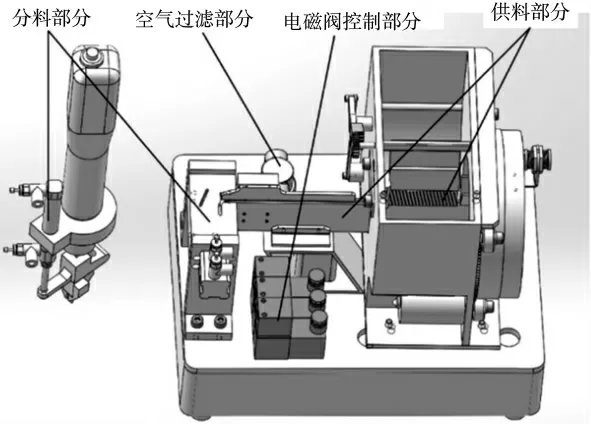

螺丝供料机的硬件结构由供料部分、分料部分、报警部分和空气过滤部分四个部分组成。 其模型示意如图1 所示。

图1 螺丝供料机模型示意图

(1)供料部分由供料电机和扫把电机提供动力,供料电机使旋转圆盘不停地转动,搅动螺丝使其落入直振料道,扫把电机为传动机构提供动力,传动机构往复运动带动扫把将未垂直落入料道的螺丝筛出。

(2)分料部分由分料止动气缸和电批止动气缸组成,分料止动气缸外部有U 型槽,直振料道中的螺丝只可单颗进入U 型槽内,由U 型槽分料片随着分料止动气缸动作进行分料动作,动作一次单颗螺丝落入分料台下的通孔中进入气管。

(3)电磁阀控制部分由电磁阀控制气源进气以控制分料止动气缸和电批止动气缸动作。空气过滤部分由空气过滤器组成,用于将气源净化过滤。 报警部分由安装在料道上方的接近开关和蜂鸣器组成,由接近开关检测料道有无螺丝,若无螺丝信号传递给蜂鸣器报警。

(4)空气过滤部分由空气滤清器组成,检测气压过滤空气。

1.2 螺丝供料机的控制方案

系统由电源单元、电机控制单元、缺料报警单元、拧紧制动单元和电磁阀控制单元组成[3]。 电源单元启动供电,通过光电开关检测是否缺料,缺料时开始供料和筛出未垂直落入料道的螺丝。一段时间后再次检测,若仍缺料,则蜂鸣器报警,由人工进行加料;之后若进行加料,则蜂鸣器关闭。检测料送满后一段时间停止供料,停止供料后一段时间停止扫落螺丝[4]。 供料工作的同时检测是否需要输送螺丝,接收到信号后迅速分料并将单颗螺丝输送到供料机配套电批的批头上。其系统结构如图2 所 示[5]。

图2 系统结构图

2 主控电路部分设计与分析

2.1 电源部分电路设计

控制板上单片机供电电压为5 V,但外部电路电源为24 V 供电,所以需要将24 V 电压转换为5 V 电压。 此处采用L7805CV 电压转换芯片,它是一个正向低压降稳压器,电路设计图如图3 所示。

2.2 报警部分电路设计

报警部分控制电路采用料道上方的光电开关作为检测信号输入。光电开关是利用被检测物对光束的遮挡或反射,又同步回路选通电路,从而检测遮挡物体,所有能反射光线的物体均可被检测。通过检测螺钉是否通过料道来判断是否缺料。检测信号经过输入电路传送入单片机,单片机分析后发出指令使供料电机和扫把电机工作,若缺料则发出指令暂停工作使蜂鸣器缺料报警[6]。

图3 电源部分电路图

2.3 分料部分电路设计

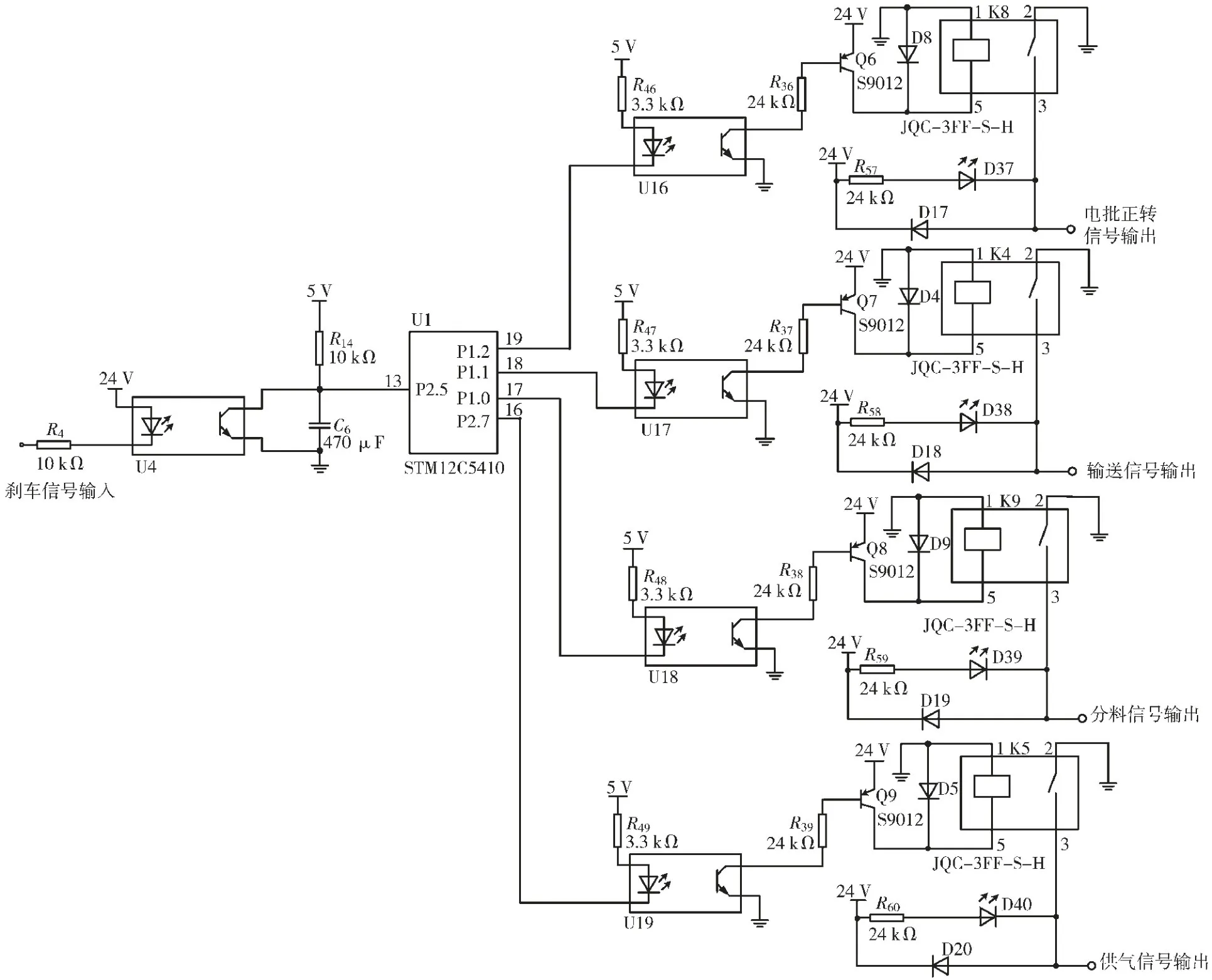

分料部分控制电路如图5 所示。 以拧紧螺丝后配套电批发出的刹车信号为信号输入,单片机接收到信号后发出指令控制供气、分料止动气缸、电批止动气缸和电批启动正转信号配合动作,实现输送螺丝的全过程。

2.4 力矩调节控制电路的设计分析

力矩调节控制电路如图6 所示,主要运用PWM 脉宽调制调速原理对电机进行进行调速,从而对电批扭力进行调整。

电机调速部分电路主要由LM324 芯片、场效应管、L7824CV 稳压块组成。 LM324 芯片内的u1a 和u1d 可以组成振荡器电路,提供一定频率的方波。 由U1c 产生的参考电压作为振荡器的虚拟地,设置为6 V。U1b 接成比较器的形式,其反相输入端(6 脚)为比较器的参考电压,由单片机提供,实现闭环控制。 参考电压与u1d 的输出端(14 脚)的三角形波电压进行比较输出PWM 波形。 通过单片机输出电压信号改变U1b 的6 脚电位,使其与输入三角形波电压进行比较,就可改变方波宽度,实现脉宽调制(PWM)。

图6 中Q1 为N 沟道场效应管作为功率开关管,可以起到电流放大后驱动负载的作用。 D1 用来防止电机的反电动势损坏Q1,C3两端接继电器和电批电机。

制动控制部分由NE555、78L12、LM393 和继电器组成。 按下启动按钮SB2 后,继电器KM1 开始工作。 同时U5 通电,U4 时基电路开始工作,延时1 s 使继电器KA3通电可避开电机启动时的瞬时大电流。 输送给调节R6可改变2 脚的电位,2 脚电位可根据电机的额定电流进行设置。 比较器2、3 脚的电位比较,当3 脚电位低于2脚电位时,1 脚输出低电平,此时电机继续正常运转;当电流增大使3 脚电位高于2 脚电位时,1 脚输出高电平三极管T 饱和导通,继电器KA1、KA2 线圈吸合,电机停止运转,之后按下复位开关SB1 可以复位,由此实现打螺丝的制动过程。

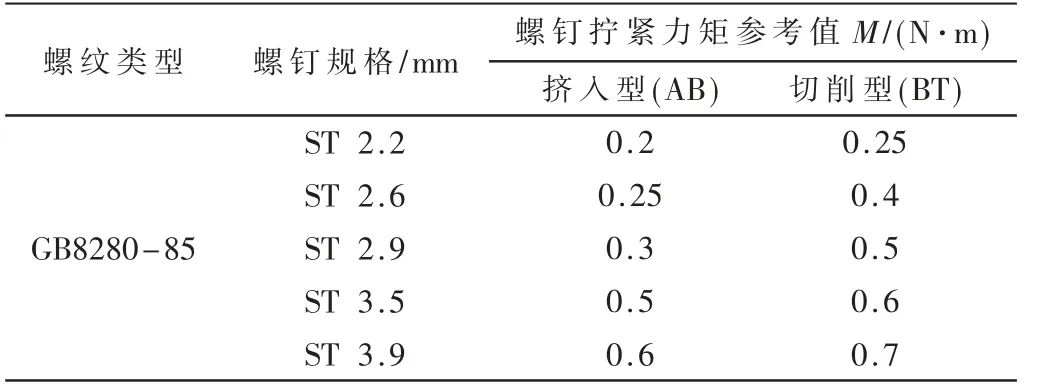

以用于塑料的自攻螺钉为例,螺纹类型为GB8280-85螺钉规格为ST2.6 切削型螺钉,拧紧力矩参考值查表1,得值为0.4 N·m。

表1 用于塑料的自攻螺钉拧紧力矩参考值

直流电机的功率计算公式为:

式中,U 为供电电压,I 为工作电流,η 为电机效率,一般取0.8。 供电电压为固定值,所以功率值的变化随着电流的大小变化而变化。 打螺丝时,螺钉的拧紧力矩等于电批电机的扭矩,电批电机转矩的计算公式为:

图4 报警部分电路图

式中,n 为直流电机的转速,P为电机功率(kW)。 设电机的力矩稍大于螺钉的拧紧力矩为0.5 N·m,转速公式为:

式中Ud为电机两端电压,Id为电枢回路电流,Rd为电枢回路电阻,Ce为电磁时间常数。

图5 分料部分电路图

图6 力矩调节控制电路图

Ce的计算公式为:

其中,p 为电机极对数,n 为电枢总的串联导体数, 本文采用BSD-101 直流电机,根据电机参数带入式(4)中求得Ce为0.05,带入式(3)中求得所需转速n=333.5 rad/min。将转速带入式(2)中,求得电流值为0.91 A。

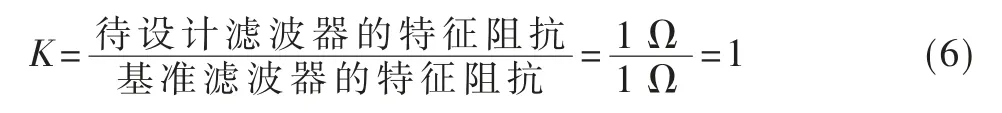

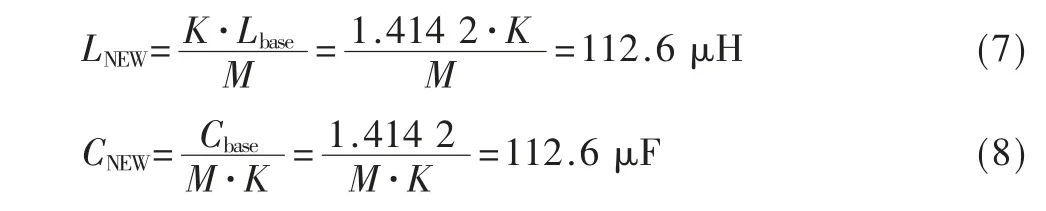

电机通电时,由于有高频分量的电磁干扰,因此需要设计一个低通巴特沃斯滤波器进行滤波[7]。 由设计要求,一阶的LC 低通滤波器的通频带为0~1.4 kHz,滤波器的截止频率应为2 kHz。 一阶巴特沃斯低通滤波器的特征阻抗选为1 Ω,截止频率变换:

阻抗特征变换:

一阶巴特沃斯低通滤波器的归一化LPF 基准滤波器参数,设L1=1.414 2 H,C1=1.414 2 μF,得:

3 软件设计

3.1 供料主程序部分设计

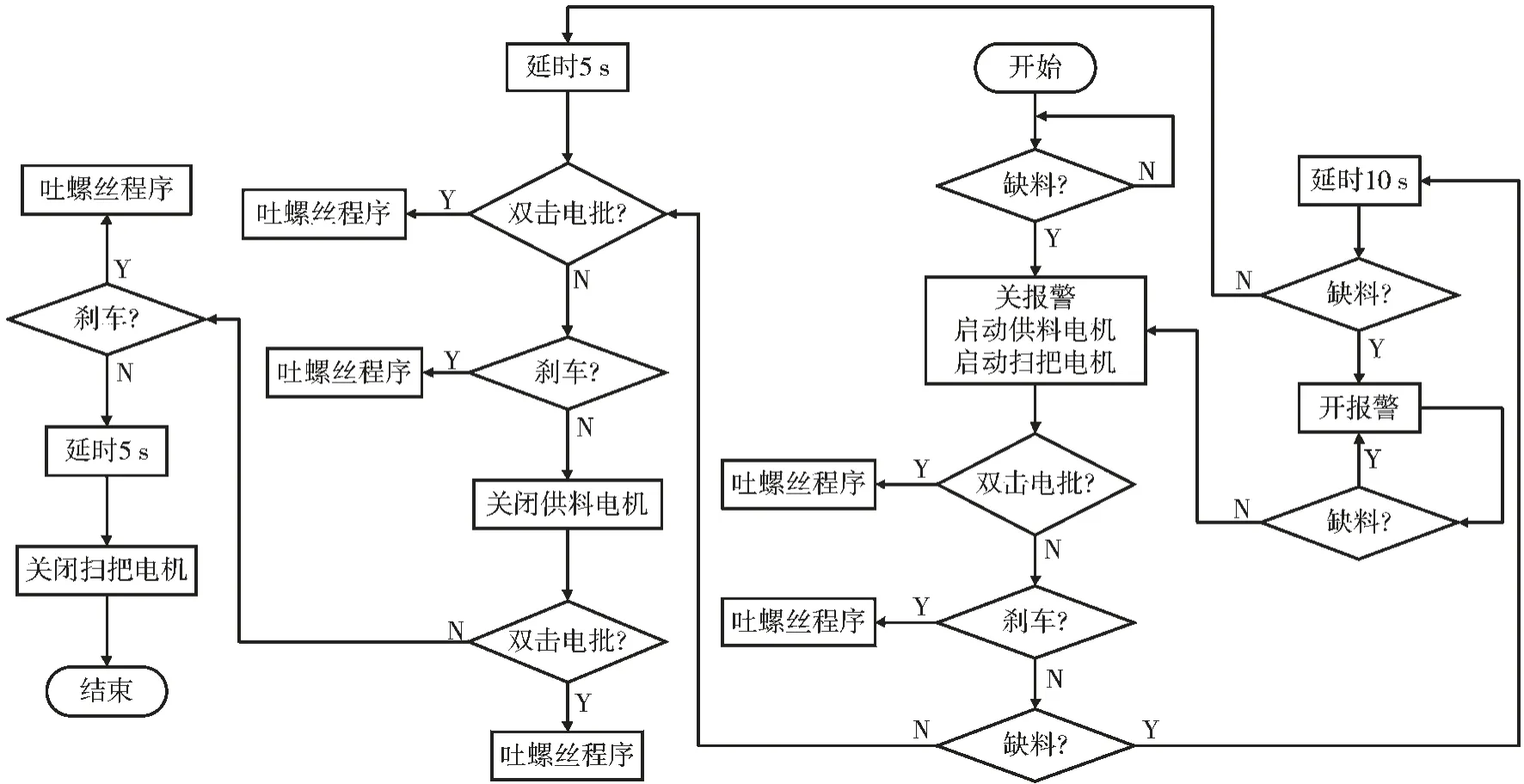

控制系统利用软件对螺丝供料机的工作流程进行控制,主要采用变换流的设计方法。根据工艺流程,采用条件分支结构程序进行设计,使得结构简单清晰且便于调试和修改。按下螺丝供料机开关电源后开始执行供料主程序控制流程,供料主程序流程图如图7 所示,具体的工作流程为:

(1)程序执行过程中检测是否有电批信号输入,若有输入则中断执行吐螺丝程序。

(2)供料电机启动后,齿轮传动料筒转动使料仓里的螺丝回转,使螺丝落入直振料道。 同时接近开关检测是否缺料。

(3)同时扫把电机工作将未垂直落入料道的螺丝筛出料道,剩余螺钉在直振料道中向外输送。 接近开关检测不缺料5 s 后供料电机停止工作,之后5 s 扫把电机也停止工作。

(4)若接近开关检测缺料超过10 s,则执行缺料报警,直至加料后在料道上检测到螺丝后报警解除。

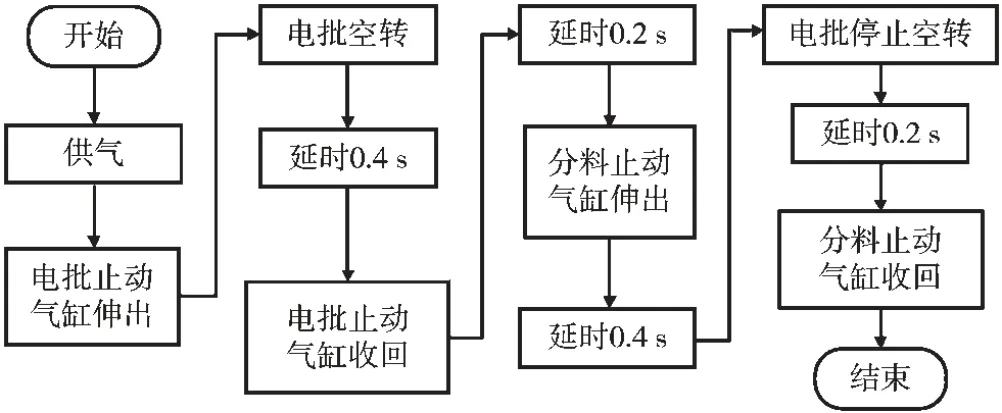

3.2 分料子程序部分设计

检测到需要执行输送螺丝信号时需执行分料子程序,分料子程序执行时各部分工作要节拍适当且工作流畅。 首先电磁阀控制电批止动气缸伸出并输送管供气,使上一颗在输送管中的螺丝迅速到电批批头上,之后电批短暂空转使电批批头与螺帽槽纹配合,确保稳定配合之后电磁阀电批止动气缸缩回。上一颗螺丝输送完毕后需分出下一颗螺丝进入输送管内准备,此时电磁阀停止输送管供气,电磁阀控制分料止动气缸伸出,使单颗螺丝落入输送管内,然后电批停止空转。 确认电批停止空转后电磁阀控制分料止动气缸收回完成整个输送螺丝的动作。 经过大量实验和程序调试,为使各部分动作流畅进行了大量调整, 吐螺丝程序流程图如图8 所示,可以实现输送螺丝高效流畅,卡料率低,实现螺丝供料机的全部功能,供料机控制板的详细程序本文省略[8]。

4 实验分析

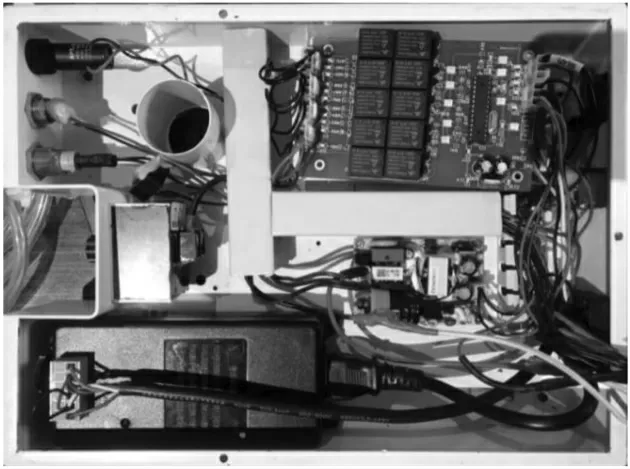

螺丝供料机实物图如图9 所示,通过实验分析验证控制系统的可行性。

4.1 电机力矩控制部分验证

图7 供料主程序流程图

图8 吐螺丝子程序流程图

图9 螺丝供料机实物图

通过搭建实验平台,将电批电机接出,通过实验验证是否可调节电机的扭力与电机制动。用面包板将整个力矩调节控制电路搭出并进行实验。 工作电压为24 V,按照电路原理按下开关SB1 使电机转动,并用人工干预的方式使电机停转达到设定的拧紧力矩值并进行制动。并进行实验,连接电路如图10 所示。

图10 电机控制连接电路

首先将电机调速部分电路输出电压与示波器相连,通过调节电位器电压,改变占空比调节电机转速,可实现调节电批的拧紧力矩的作用。示波器显示电机不同转速下输出的占空比如图11 所示。

图11 输出不同占空比电压图

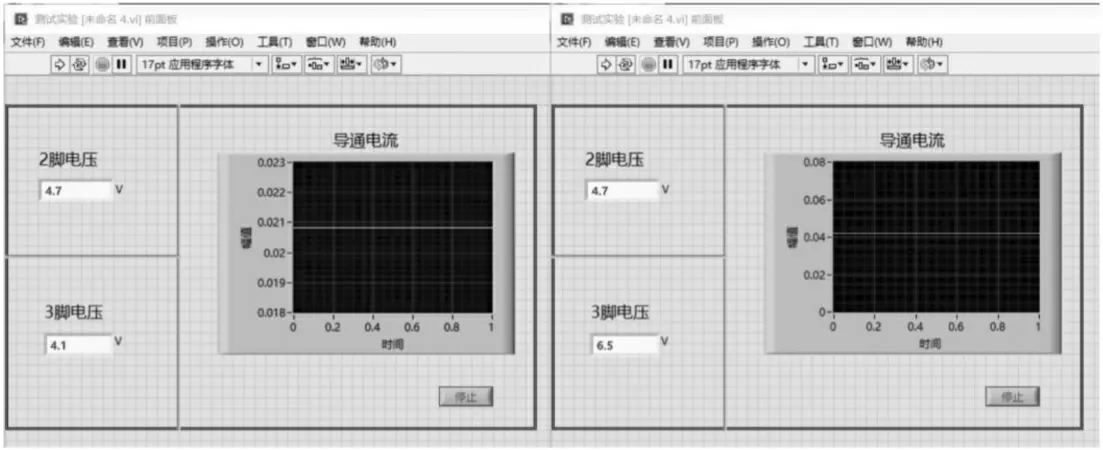

通过读出示波器中PWM 波占空比的变化可以看出电机转速的变化,从而可以控制配套电批的拧紧力矩的变化,途中方波连续平滑,且无明显突变,证明电机输出稳定。 其次设置电机转速固定,运用LabVIEW 软件和NI采集卡,在LabVIEW 中设置两路电压输出分别接LM393的2、3 引脚,控制正向输入端与反向输入端的电压。 并接一路输出测继电器电流的导通电流和截止电流大小。当LM393 正向输入端电压为4.1 V,反向输入端电压为4.7 V 时,电机正常运转,流经继电器的电流为20 mA。将3 引脚的电压改为正常电路提供,并用NI 采集卡采集3 脚电压,手动干预电机停转,3 脚当正向输入端电压为6.5 V 大于反向输入端电压4.7 V 时, 流经继电器的电流为40 mA。 由于电增大到足以使继电器稳定动作电机停转,实现制动,如图12 所示。实验表明,电机力矩控制电路可以提供电批电机在打不同规格的螺钉时有相应的扭力,并且可实现拧紧螺钉后的制动,显示了其合理性与实用性。

为了验证滤波有校与否,采用MATLAB 编写低通滤波器进行仿真得滤波信号图如图13 所示。 图中低通时域图与原始时域图对比,明显起到了滤波作用。

4.2 供料机供料部件验证

通过实验验证螺丝供料机工作的可靠性与稳定性,设计了螺丝供料机控制系统,供料机控制板连接图如图14 所示。 先让螺丝供料机料仓保持缺料状态,开机后观察供料电机与扫把电机是否开始工作,之后观察10 s延时后蜂鸣器是否报警,报警后将螺丝加入料仓中,观察蜂鸣器是否停止报警,是否正常供料。 供料满后观察扫把电机和供料电机是否停止工作。在螺丝供料机能正常供料的情况下,双击电批观察是否能正常输送螺丝,使用电批正常打螺丝,达到指定扭矩后放开电批按钮观察是否能正常输送螺丝。结果表明螺丝供料机能够稳定控制正常工作,图15 为输送螺丝和供料成功实例。

5 结论

图12 电机运转与制动情况图

图13 滤波信号仿真图

图14 供料机控制板连接图

图15 供料和输送螺丝成功实例

本文通过对螺丝供料机的功能和现有问题进行分析,设计了以STC12C5410 为核心元件的控制系统,实现了螺丝供料机的系统功能。 经过系统测试,本设计能够实现螺丝供料机的缺料报警、输送螺钉、调节电批扭力的功能,并且具有系统运行可靠、操作简单、响应速度快的特点。本文还在现有的条件下设计了调整电批扭力和控制电机制动的电路,并进行仿真和实验,为之后此功能集成到配套电批中使用提供了思路,在今后的工作中可以提高和扩展其功能。