高可靠性整流罩空调系统设计方案研究*

2021-04-02刘雪飞苏师师闵晓霜

刘雪飞 ,刘 红 ,蒯 亮 ,苏师师 ,王 帅 ,闵晓霜

(1.中国电子信息产业集团有限公司第六研究所,北京102209;2.中软信息系统工程有限公司,北京102209)

0 引言

整流罩空调系统任务就是要保证达到航天器、运载火箭测控系统等各种设备、仪器仪表在发射准备及发射时所要求的空气参数,否则卫星无法正常工作,使耗资巨大的卫星只能在太空中毫无意义地空转[1-2]。

传统整流罩空调控制系统核心设备可编程控制器(PLC)多以Siemens[3]、Schneider[4]、Rockwell[5]、GE[6]、Mitsubishi[7-8]、Omron[9]等国外品牌占领,直接结果就是核心技术无法实现自主安全,存在较大安全隐患。

控制策略方面,现场的冗余方案是三台西门子机组互冗余,单台机组核心模块未冗余,功耗高、成本高、设备故障率高、可靠性低、机组复杂。

针对上述问题,结合提高可靠性的方案核心机组被控设备冗余[10]、核心控制设备CPU 软冗余[11-13],本文提出一种基于国产PLC 的冗余整流罩空调自动控制系统。国产PLC 采用基于国产软硬件平台、具有自主知识产权的超御PLC 产品。 控制策略方面,机组系统互为冗余,单台机组CPU、核心被控设备冗余。

1 整流罩空调系统设计

整流罩空调系统包含新风进风段、初中效过滤段、前级蒸发(挡水)段、前电热段、转轮除湿段、进风机段、后级蒸发表冷(挡水)段、后电热调温段、电热式加湿段、送风机段等。

1.1 冗余机组方案设计

目前现场为了提高整流罩机组系统的可靠性,应用3 套机组系统互冗余。 3 套机组冗余控制方案如图1 所示。

图1 3 套机组冗余控制方案

3 套机组的工作程序:机组1 和机组同时3 启动,机组1 将进风控制到用户设定状态,通过风阀A1、G1 传输给整流罩。 机组3 将进风调整到用户设定状态,通过风阀C2、G2 传输给整流罩。 假设机组1 出现故障,A1阀关闭,C1 阀打开,C2 阀关闭,启动机组2。 此时,机组3 处理后的风经C1 和G1 传输给整流罩,机组2 将处理后的风经A2 阀、G2 阀传输给整流罩。

3 套机组冗余方案需要电子设备、 被控设备数量比较多。设备元件数量的增加会增加故障率,降低可靠性,增加费用投资。同时,设备运行数量越大耗电越大,这与节能设备指导方向相违背。

从节能性、可靠性、经济性方向研究,提出双备份机组冗余控制方案,如图2 所示。

机组开机运行后,机组1 先启动,新风和回风经过A1 阀进组机组1 控制系统,调节设定状态的风进过C1、E1、G1 进入整流罩。 机组1 实时通过超御PLC 站间通信功能,将机组1 整定后的参数传递给机组2。机组2一直处于待机状态,所有被控设备未运行,如果机组1发生故障,机组2 按照机组1 运行时的参数运行,机组2 以最快的速度把新风处理到用户设定送风状态。

图2 双备份机组冗余控制方案

双备份冗余控制方案合理利用国产超御PLC 站间的通信的功能,把控制系统的功耗降低50%,并且大大减少了被控设备的数量,降低了故障率,提高了可靠性。

1.2 控制系统硬件设计

由文献[14]可知,电压的稳定性是整流罩空调系统正常工作的关键因素之一。本文在硬件设计方面着重介绍电源的可靠性设计。

1.2.1 220 V 供电设计

为了保证PLC 的正常工作,抑制线路干扰,对于交流AC220 V 供电的PLC,在电源输入回路采取稳压措施。PLC 输入电源要与设备动力电源、交流控制回路电源、交流输出电源分离配线,并具有独立的保护回路。 为了提高电源供电的可靠性,增设双电源配电柜。 双电源切换装置WATSGD500-4S 原理如图3 所示。

1.2.2 24 V 供电设计

图3 双电源切换装置原理图

对于直流DC24 V 供电的PLC,采用稳压电源供电。PLC 输入电源要与设备直流动力电源、直流控制回路电源、直流输出电源分离配线,并具有独立的保护回路,在系绕组成较复杂时,应使用独立的稳压电源单独对PLC供电。 本系统采用双备份稳态电源供电,提高PLC 核心组件的供电可靠性。 24 V 供电原理图如图4 所示。

1.3 控制系统软件设计

1.3.1 控制系统组态

整流罩空调系统根据实际的参数量,依据被控设备的功能,分为核心设备和基础设备,其中,核心设备主要包括电加热加湿器、进风机、送风机、前后级压缩机、转轮除湿机、冷却风机、冷却水泵。 基础设备为风阀执行器、前后级电加热、再生电加热[15]。

控制柜CPU、PLC 卡件进行冗余,接入I/O 单元耦合模块;通过I/O 单元末端模块接入控制台I/O 单元耦合模块;I/O 单元末端模块接入控制柜CPU单元,完成环网连接。PLC 控制系统硬件组态中,核心设备PLC 组态如图5 所示,基础设备PLC 组态图如图6 所示。

(1)NX2000,即冗余型CPU 模块,实现EtherCAT 主站功能,轮询EtherCAT 从站数据,管理从站信息; 与SC-ProSys、SC-ProView通过以太网完成配置的下装及诊断上报[16]。

(2)NE1002 通过双以太网电缆与两个冗余CPU 模块进行连接,将控制信号经由背板传输给后端I/O 及通信网关等模块。

(3)NT1000,即32 路数字量数据采集模块,现场32通道数字量信号通过现场接线端子进入模块,通过光耦与现场隔离。

(4)NT2000 控制器通过背板总线将输出过程数据通过EtherCAT 总线写入NT2000,该数据控制MOSFET 电子开关输出闭合或断开指令。

(5)NT3009 模块主要由两部分组成:模拟量采集电路和数据处理电路。

图4 24 V 供电原理图

图5 核心设备PLC 组态

图6 基础设备PLC 组态图

(6)NT4009 模拟量输出模块NT4009 实现16 路4~20 mA 电流信号输出,并具有限流保护电路。

(7)NE6410 实现EtherCAT 总线协议和Modbus-RTU协议转换,具有RS485 Modbus-RTU 总线接口。

(8)NE2002 支持EtherCAT 协议,实现EBUS 信号和100BASE-TX 以太网信号的转换,无需执行参数化或组态任务,支持冗余。

(9)NE2012 双线光末端模块实现以太网的双光纤口扩展和双链路环网冗余功能,并将EtherCAT 电缆的电气隔离长度增加至20 km。

(10)NE1012 通过两路多模光纤分别与两个冗余型CPU 进行连接,实现从站扩展。

1.3.2 系统网络热备双网

超御N 系列PLC 支持远程光纤通信,具有专有Ether-CAT 光纤耦合器模块,保证在远距离的条件下保持通信,实现远程控制功能。 无需额外的光纤交换机,避免因交换机故障出现的控制问题。

本文空调系统网络采用工业以太网,提出高可靠性热备双网冗余结构,可以保证在任何一网络失效情况下,不影响系统网络层设备通信。 系统网络拓扑结构如图7 所示。

图7 系统网络结构

2 控制方案

整流罩空调系统控制逻辑应用具有全自主知识产权的国产化、跨平台的PLC 编程工具SC-ProSys。

2.1 冬季工况

开机控制方案流程图如图8 所示。

先关闭机组旁风阀,打开进风阀、送风阀和旁通阀。然后打开进风机、送风机。 前后级电加热根据出风设定温度进行PID 微调,满足出风温度要求。 等系统运行半小时左右趋于稳定时,旁风阀打开,旁通阀关闭。空调系统正式投入保障任务。 机组根据送风湿度给一个4~20 mA信号到加湿器,调节出风湿度。

关机时,先停止电加热和加湿器运行,延时5 min 后关闭送风机,最后再关闭机组上所有风阀。 冬季工况关机流程如图9 所示。

2.2 夏季工况

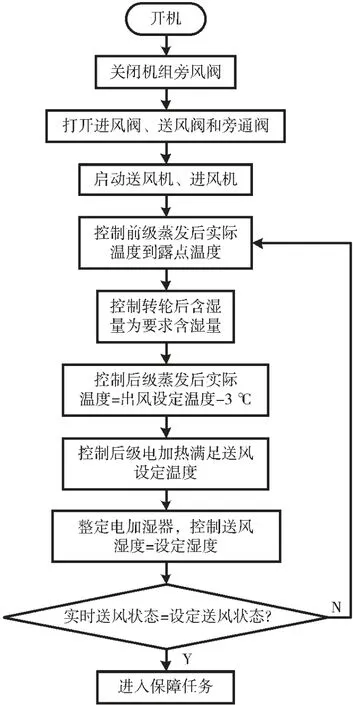

夏季工况流程如图10 所示。

先关闭机组旁风阀,打开进风阀、送风阀和旁通阀,然后打开前后级送风机。 PLC 控制器基于PID 整定前级压缩机投入比,控制前级蒸发后实际温度到露点温度。PLC 根据要求含湿量与实际含湿量,基于PID 计算转轮的投入比、再生电加热投入比。

图8 冬季工况控制方案

图9 冬季工况关机流程图

图10 夏季季工况控制方案

后级压缩机投入比按照后级蒸发后要求温度进行PID 调节,满足蒸发后温度=出风设定温度-3 ℃。后级电加热根据出风设定温度进行PID 微调,满足出风温度要求。

等系统运行半小时左右趋于稳定时,旁风阀打开,旁通阀关闭。 空调系统正式投入保障任务。

关机时,先停止所有压缩机和电加热运行,延时5 min后关闭送风机,最后再关闭机组上所有风阀。 夏季工况关机流程如图11 所示。

图11 夏季工况关机流程图

3 试验结果

机组设计完成后应用在某发射试验基地,待机组运行稳定后,应用超御PLC 上位机软件Proview 进行数据据监控。

如图12 所示,控制点1 是开机启动点,经过20 min后机组1 稳定,到达点2,机组达到稳定状态。 此时,送风湿度曲线在用户设定送风湿度值35%上下浮动,在误差5%RH 范围内。 送风温度实时监测值在设定值10 ℃恒定,误差为±0.3 ℃。

图12 冗余系统开机启动曲线

依据用户的要求保障任务参数实时调节到控制点3的状态。控制点3 到4 阶段是送风温度设定值17℃更改为10 ℃的实时监控曲线。 等到机组1 运行稳定后,进入控制点4 阶段。 假设运行到控制点4,机组1 出现不可修复故障,机组程序自动开启旁通阀C2,关闭旁风阀B2,机组2 进入控制点5 状态,送风湿度还在浮动。 经过2 min后机组2 进入保障任务状态控制点6,将整定后的送风传输给整流罩。 用户可以根据实际情况关闭机组1。 冗余系统整流罩空调机组切换曲线如图13 所示。

由图12 和图13 试验可知,机组1 可以在20 min 内将混合风调节到用户指定送风状态,误差很小,湿度在5%RH 以内,温度在0.3 ℃内。 在机组1 出现不可修复故障后,机组2 可以接收机组1 的参数,对混合风进行调剂,可在10 min 内达到用户指定送风状态。 风量在切换时由机组1 的3 100 m3/h 浮动,切换为机组2 时,风量在3 200 m3/h 浮动,不影响正常保障任务。

图13 冗余系统机组切换曲线

4 结论

本文对国产超御PLC、空气调节系统进行了研究,设计了一种基于国产PLC 的冗余整流罩空调自动控制系统。空调系统核心电源设备冗余、核心被控设备冗余、核心PLC 组件冗余、通信网络冗余、机组双备份冗余,采用中电六所全国产化自主可信N 系列大型PLC 产品,具有高可靠性、高稳定性、低功耗等特点,对从事工业自动化、空调技术研究和工作的人员有一定的参考价值。