输电线防振锤复位机器人机构设计

2021-04-02肖时雨王洪光

肖时雨 ,王洪光

(1.中国科学院沈阳自动化研究所机器人学国家重点实验室,辽宁 沈阳 110016;2.中国科学院大学,北京 100049)

1 引言

高压输电线路故障维护是线路持续良好运行的保障。目前,针对多数输电线路故障主要采用人工维护方式,通常采用线路滑车或人工走线的方式到达故障位置进行维护作业。这种工作方式劳动强度大,人身安全得不到有效保证,而且作业还受到线路环境的制约。当输电线路跨越高山、河流、峡谷、森林等地段时,恶劣的作业环境将给维护工作带来极大的困难,检修效率得不到保障。当不满足人员上线作业条件时,维护工作只能停电进行,从而带来巨大的经济损失。由于人工维护作业方式存在诸多不足,国内外的专家学者提出采用机器人维护作业方式,以替代或辅助人力进行线路故障的维护。

国内外多家研究机构对输电线路维护作业机器人开展了研究。文献[1-3]研制了一种巡检作业机器人LineROVer,该机器人起初用于清除电力传输线路地线上的积冰,后逐渐发展为用于线路巡检、维护等多用途移动平台LineScout,通过安装不同的工作头可完成架空线路视觉、红外检查、压接头状态评估、导线清污和除冰等不同作业任务,但该机器人没有取回移位防振锤的能力。文献[4-6]分别研制了三种冲击式防振锤复位器,该类复位器通过线路工人使用牵引绳进行牵引操作,使得移位的防振锤复位到原来的位置,但该操作方式劳动强度大,严重损伤线路。文献[7]研制了一种地线防振锤检修工具,通过移动装置直接拖动,将偏离正确位置的防振锤放回原位,可开展带电作业,但该检修工具适应性较差,并且对线路造成一定损伤。文献[8]设计了一种在线路带电情况下进行遥控作业的架空输电线路防振锤机械式取回装置,但该取回装置也存在损伤线路的缺点,还未得到实际应用。

为了解决防振锤复位作业造成线路损伤的问题,在分析线路防振锤结构特征的前提下,基于仿人作业方式,提出了一种新型的适合于带电线路的防振锤复位机器人机构。该机构采用仿人作业设计和轮爪夹持设计,其中作业机构能够自动适应和调整防振锤的不确定位姿;轮爪夹持机构能够提高机器人爬坡性能。

2 任务描述与机器人构型分析

2.1 任务描述

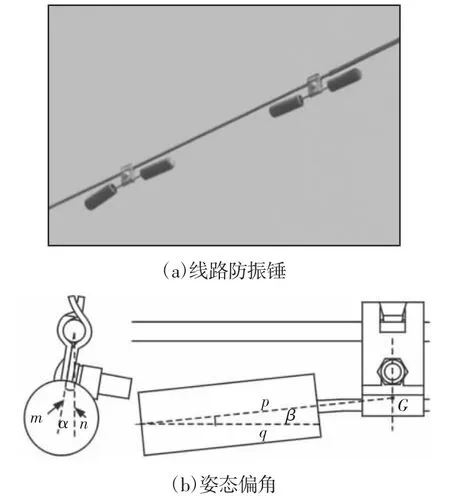

架空输电线路的微风振动超标常常引起线路疲劳断股、金具损坏等危害,对线路的安全稳定运行造成威胁。为了减少微风振动,通常采用的预防手段是安装防振锤,如图1(a)所示。然而,在线路实际运行中,由于受到线路振动、机械疲劳、外力干扰、材料老化等原因的影响,防振锤会产生不同程度的松动,在风的作用下,其振动加剧,甚至产生舞动、偏离安装位置,造成防振锤故障,威胁线路的安全运行。

防振锤发生移位后,防振锤与线路之间容易产生相对运动,主要包括沿线移动和绕线转动。另外,由于线路倾角、风载荷等自然因素的相互作用,防振锤在线路上的位姿往往会在一定范围内随机变化,如图 1(b)所示。

根据线路工人的出线作业经验,防振锤位置调整任务可分为四个阶段:姿态调整;拆卸连接螺栓;搬回至安装位置;安装预紧。

图1 输电线路防振锤Fig.1 Vibration-Dampers on the Line

2.2 机器人构型分析

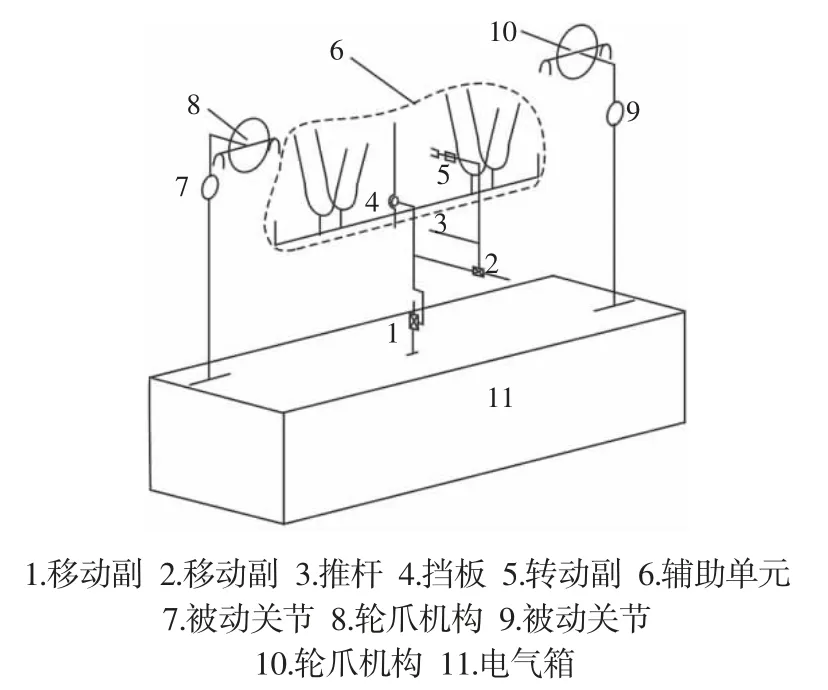

根据线路环境特点和作业任务需求,设计了一种防振锤复位机器人机构。机器人机构简图,如图2 所示。该机器人包括仿人复位作业机构和轮臂夹爪复合机构。作业机构模拟工人在线路上实施维护任务的过程,由于实际维护任务并不需要工人手臂全部自由度,所以我们简化了仿人作业机构,减少了机构自由度,降低了多自由度的耦合性和控制复杂度。复合机构有利于实现在线路上快速运动,其中,轮爪夹持机构能够显著提高机器人的爬坡性能。

图2 防振锤复位机器人机构简图Fig.2 Mechanism Sketch of the Robot for Retrieving Vibration-Dampers

机器人由三个模块组成:手臂,复位机构和控制箱。每个手臂都包含一个被动关节和一个轮臂夹爪复合机构,其中,被动关节通过产生形变储存能量,从而提高机器人的越障能力;复合机构通过轮爪夹持改变行走轮牵引附着力,从而改善机器人的爬坡能力。机器人前后手臂各关节相互配合可以分别实现机器人沿线行走,跨越线路障碍物和爬坡运动。根据仿人作业机理,三自由度复位机构可以分为两个部分:位姿调整机构和拆装机构。位姿调整机构包括竖直移动关节和辅助单元,其作用在于将存在位姿偏角的防振锤调整到期望位姿,简化机构复杂度和复位作业难度;拆装机构包括水平移动关节、转动关节和联动装置,其作用在于松开(或预紧)防振锤连接螺栓,在搬运防振锤过程中确保连接夹与线路之间存在一定的缝隙,避免损伤线路。

3 机构分析与运动学建模

3.1 复位作业机构

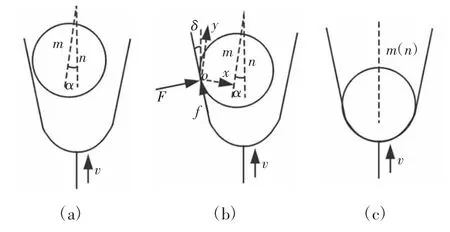

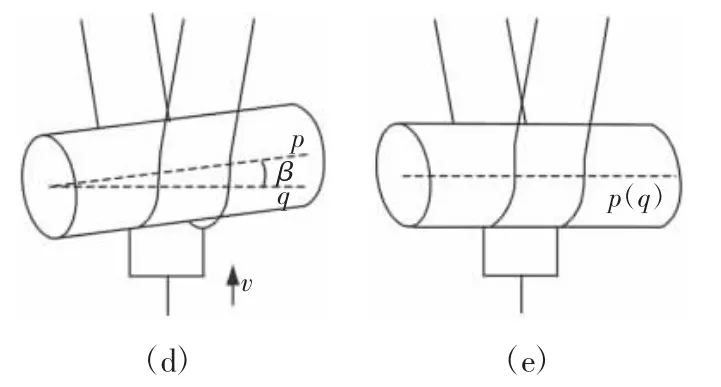

对于存在位姿偏角的防振锤,其连接螺栓轴线与竖直平面不垂直,这将导致旋转套筒对准问题成为三维空间问题,增加机构复杂度。如果能够消除位姿偏角,使连接螺栓轴线垂直于竖直平面,那么旋转套筒对准问题将变成二维平面问题,显著简化复位机构组成。根据任务需求,机器人首先需要将防振锤的位姿进行调整,其具体实施过程,如图3 所示。随着复位机构的上升运动,辅助单元通过施加作用力F,使得防振锤绕输电线转动,逐渐达到期望位姿,此时位姿偏角α 和β 均为零。

图3 防振锤位姿调整过程Fig.3 Gesture Adjustment of the Vibration-Damper

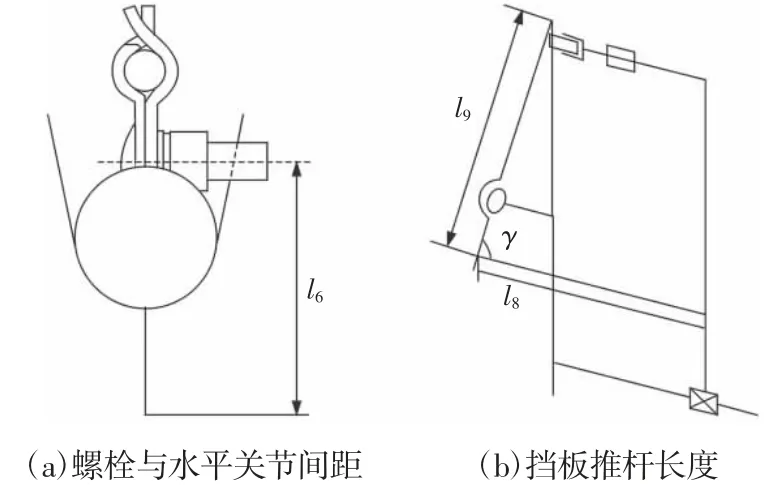

根据防振锤结构特征,当位姿偏角为零时连接螺栓与辅助单元位置相对固定,如图4(a)所示。为了减少机构自由度,螺栓轴线与水平移动关节所在平面的间距应设为固定值l6。

在旋转套筒拆装连接螺栓过程中,为了防止螺栓沿轴线方向的移动,设计了挡板装置。通过水平推杆驱动,该挡板与水平移动关节形成联动装置。当水平移动关节达到极限位置时,如图4(b)所示。挡板达到最大倾角。推杆长度为:

图4 结构参数示意图Fig.4 Schematic Diagram of Structure Parameters

3.2 轮爪夹持机构

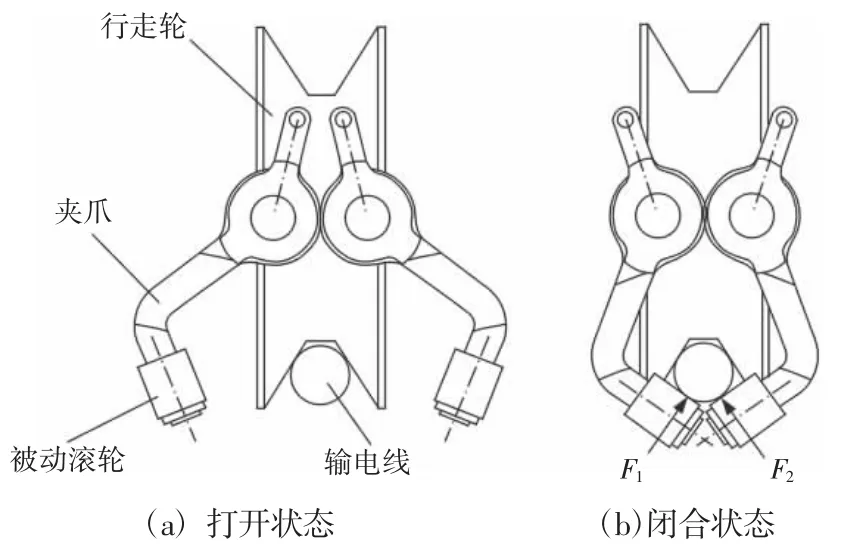

机器人爬坡能力不足的原因主要是行走轮牵引附着力不足,导致行走轮打滑。为了改善行走轮受力状况,提高牵引附着力,设计了轮爪夹持机构。轮爪夹持机构对称分布于行走轮两侧,经钢丝绳牵引驱动可实现打开和闭合动作,如图5 所示。当机器人需要越障时,轮爪保持打开状态;当机器人行走在倾角较大的线路上时,轮爪保持闭合,并提供一定的夹持力F1和F2,使得行走轮与线路之间的接触压力增大,牵引附着力增大,从而提高机器人爬坡能力。另外,夹爪末端与线路接触部分为被动滚轮,这种方式还可以保证不损伤线路。

图5 轮爪夹持机构示意图Fig.5 Schematic Diagram of Wheel-Gripper Mechanism

3.3 运动学建模

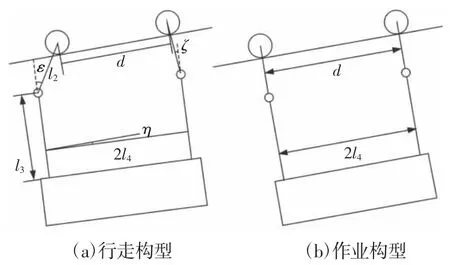

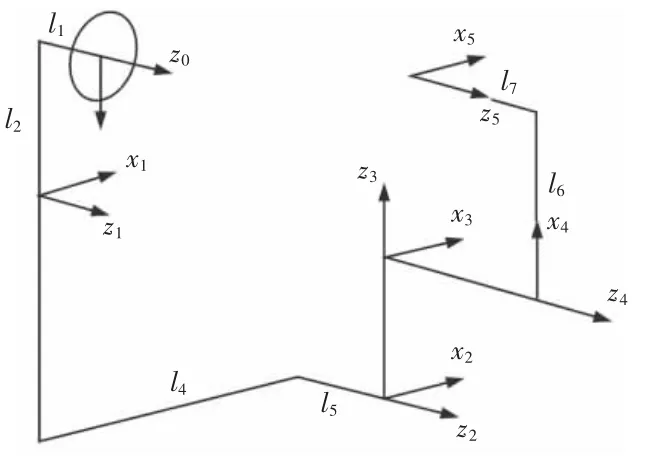

当行走在线路上时,由于存在被动关节,机器人两行走轮之间的距离保持在一定范围内变化,机器人构型,如图6(a)所示;在复位作业过程中轮爪机构夹紧导线,行走轮与线路保持相对静止,两行走轮间距为最大值,如图6(b)所示。建立机器人坐标系,如图7 所示。

图6 几何约束Fig.6 Geometrical Constraints

图7 机器人坐标系Fig.7 D-H Coordinates of the Robot

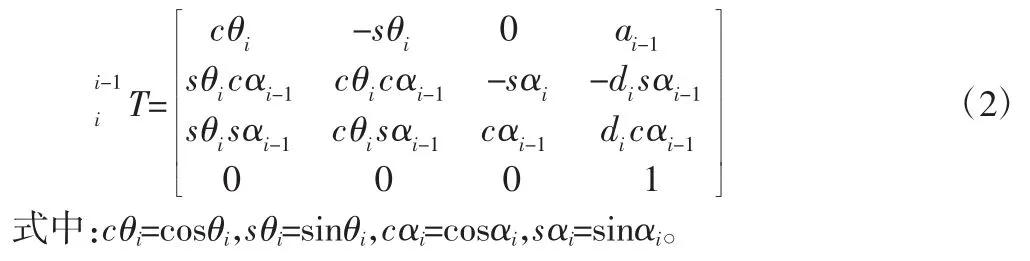

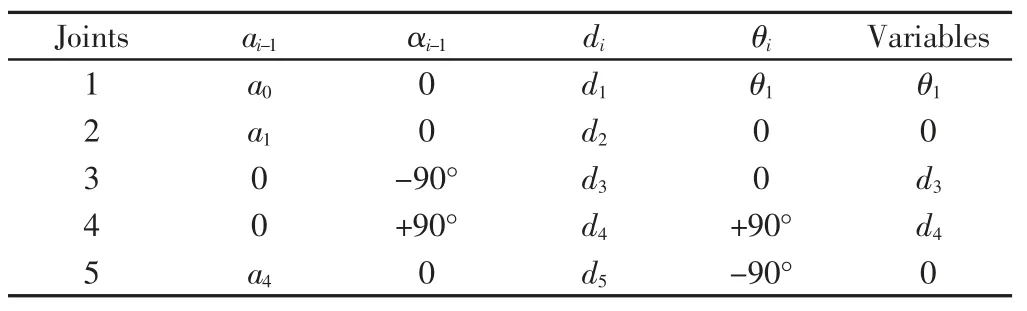

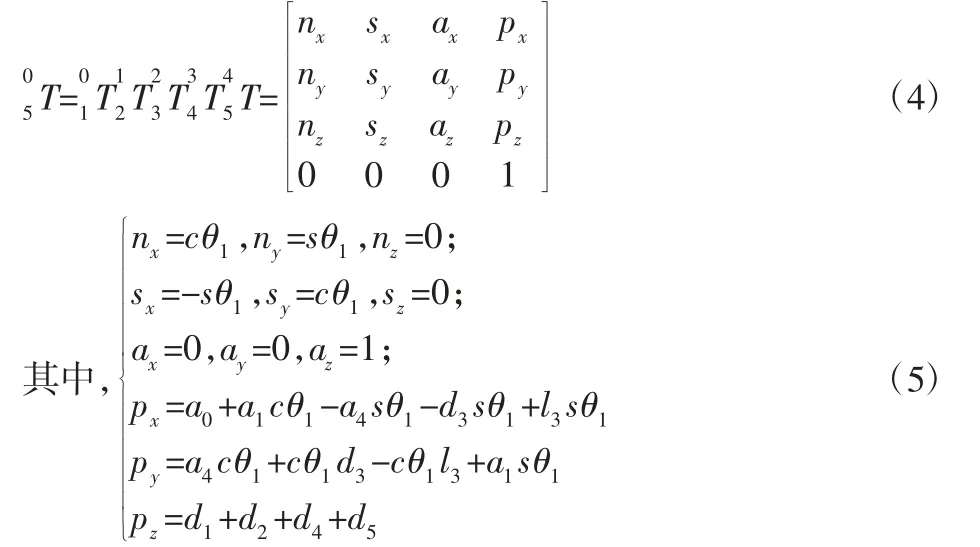

根据机器人运动学的D-H 描述方法,相邻坐标系的转换关系为:

于是作业机构末端的位姿可以表示为:

机器人连杆参数,如表1 所示。

表1 连杆参数表Tab.1 Link Variable Parameters

根据机器人连杆参数,运动学方程的变换矩阵可以表示为:

4 实验测试

为了验证机器人的复位作业和爬坡运动性能,在实验室内搭建防振锤发生移位故障的模拟线路,如图8 所示。通过样机实施模拟线路防振锤故障维护来验证机器人复位作业性能;通过改变线路的角度以及调整夹紧轮对线路夹紧力的方法验证机器人在线路不同角度时的行走情况。实验结果表明,在不损伤线路的情况下,轮爪夹持机构能够在一定程度上增加行走轮对线路的正压力,进而增大牵引附着力,使得机器人的最大爬坡角度达到35°;机器人复位机构能够模仿线路工人,依次调整防振锤的位姿偏角,对准连接螺栓并将其卸下,搬运防振锤至正确位置并安装,从而实现防振锤复位作业任务。机器人系统电磁兼容和等电位设计可以满足带电线路作业要求。

图8 样机实验Fig.8 Robot Experiments

5 结论

(1)提出了一种新型防振锤复位机器人机构,在不损伤线路的前提下,机器人能够实现带电线路防振锤复位作业,解决了以往复位作业造成线路损伤的问题。(2)设计了一种轮爪夹持机构,通过在夹爪末端安装被动滚轮,使得机器人可以在不损伤线路的前提下增大牵引附着力,从而提高爬坡能力,机器人最大爬坡角度为35°。(3)样机实验验证了机器人机构设计的可行性和有效性。