电液控制的主动横向稳定杆的应用仿真研究

2021-04-02潘公宇

潘公宇,李 韵

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

近年来生活水平的提高,人们在出行得到便利的同时也更加关注起车辆的安全性。商用车由于其质量较大,质心较高,横向稳定性较差,在遇到路面湿滑或转弯等工况下,车辆所受横向力易达到饱和,车身容易失稳而导致侧滑、侧翻等危险。在汽车上加装横向稳定杆是一个很好的抗侧倾的方式,然而现有的被动稳定杆由于其角刚度固定,无法随着车辆行驶的实际情况来调整,所以在控制车辆稳定性的方面仍有不足。而主动稳定杆通过连续可变的角刚度能够实时调整,保证了车身的稳定。

在车辆的操稳性这方面,国内外学者和工程师们进行了各种研究,包括使用主动悬架、主动前轮转向、主动稳定杆等控制方法来提高车辆的稳定性。早期主要研究如何改变悬架的刚度和结构来提高汽车的侧倾性能。文献[1]在运动型多用途车上实现具有磁流变(MR)阻尼器的半主动系统,改善了横向行驶过程中车身的悬架行程和侧向力,从而潜在地提供改进的车辆稳定性。文献[2]介绍了一种基于横摆角速度和车辆侧滑角估计的控制逻辑,在瞬态机动过程中优化偏航阻尼,并且在道路试验中验证了主动侧倾控制的效率。文献[3]在前后轴均使用了旋转式液压稳定器,并设计控制逻辑,以减少转弯时车辆侧倾运动。

文献[4-8]研究了使用被动悬架的车辆及其侧倾原因,以及侧倾中心的研究方法。但并没有对横向稳定杆做相关分析。文献[9-11]利用有限元软件,分析了不同类型车辆稳定杆的疲劳寿命,但没有对主动稳定杆进行研究。文献[12-14]使用了主动横向稳定杆来控制车辆侧倾。文献[12]应用了二级角刚度的横向稳定杆,并通过角刚度切换的方式来控制车身侧倾,并达到了很好的效果。但这种方式没有考虑到切换时前后悬架侧倾角刚度之间的关系,并且控制系统和液压切换机构的应用也较为繁琐。文献[13]通过模拟主动稳定杆的操纵特性,设计并进行实验,量化了主动稳定杆对于越野车辆的操纵性和乘坐舒适性的影响。文献[14]使用主动稳定杆来防侧翻,但这种稳定杆使车辆失去了机动性,因此在控制系统中加入带有电子稳定程序的纵向运动控制来克服这一缺点。

在前人的基础上,设计了一种电液压力控制的主动横向稳定杆,并应用到实车模型上。这种稳定杆克服了电机式和液压式主动稳定杆的一些缺点,放大了其优势。以某19 座商用车为例,建立了整车模型,采用了一种主动控制方法对稳定杆的抗侧倾刚度进行实时调节,并仿真验证了这种方法与主动稳定杆的有效性。

2 系统模型的建立

在传统的被动稳定杆的基础上,加入一套液压系统,由液压泵,阀组,液压缸,油箱等组成。

以车辆侧倾中心为坐标原点,车辆前进方向为X轴正向,X轴正向逆时针旋转90。为Y轴正向,车身垂直向上为Z轴正方向建立坐标系。

2.1 整车模型

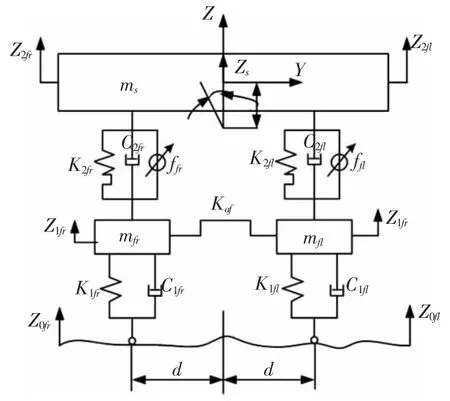

根据控制系统研究需要,结合侧向和垂向动力学,参考横向稳定杆的动力学特性,根据底盘坐标系的定义,车身具有纵向平动、侧向平动以及横摆转动,同时还有底盘绕纵向与横向轴线方向的位移。但车身由于俯仰及侧倾运动的作用,刚体质心会产生一定程度的偏移。因此,建立包括簧上质量质心处的垂向运动,车身侧向运动,4 个车轮垂向运动,以及车身俯仰、侧倾与横摆运动的整车九自由度动力学模型,如图1~图3 所示。

图1 转向运动模型Fig.1 Steering Motion Model

图2 俯仰运动模型Fig.2 Pitch Motion Model

图3 侧倾运动模型Fig.3 Roll Motion Model

式中:lf、lr—前后轮到质心的距离;vx—车辆行驶速度;m—整车质量;ms—簧载质量;mfr、mfl、mrl、mrr—各轮胎处的非簧载质量;Ix、Iy、Iz—车身侧倾、俯仰和横摆的转动惯量;β—质心侧偏角;ωr—横摆角速度;θ、φ—车身的俯仰角和侧倾角;d—轮距的1/2;h—侧倾中心高度;Manti—主动横向稳定杆的控制力矩;K2fr、K2fl、K2rl、K2rr、C2fr、C2fl、C2rl、C2rr—各轮胎处悬架的刚度和阻尼;Kaf、Kar—前后轴被动横向稳定杆的角刚度;Zs—车身垂向位移;Z2fr、Z2fl、Z2rl、Z2rr—各轮胎处悬架与车身连接点的位移;Z1fr、Z1fl、Z1rl、Z1rr—各轮胎的位移;Z0fr、Z0fl、Z0rl、Z0rr—各轮胎处的路面位移输入;Ffrc、Fflc、Frlc、Frrc—各轮胎的侧偏力。

当车身俯仰角θ 和侧倾角φ 在较小的范围内时,近似有:

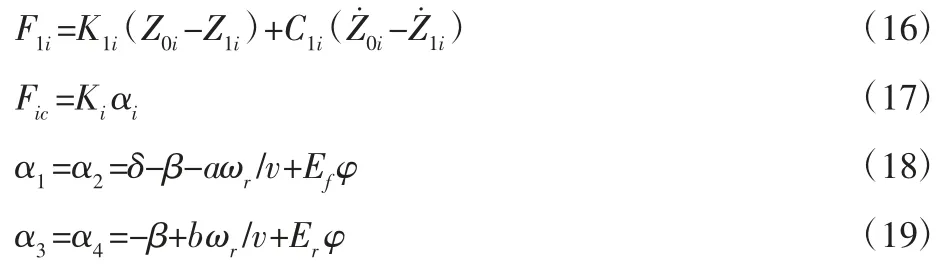

2.2 轮胎模型

由于轮胎特性较为复杂,在载荷作用下其力学性能会发生变化。因此为了方便研究,在转角较小的条件下,忽略轮胎自身特性和回正力矩的作用,将其简化为线性变形,由此能够得出轮胎的垂直载荷和侧偏力如下:

式中:δ—前轮转角;K1i、C1i—对应轮胎的刚度和阻尼;Ki、αi—对应轮胎的侧偏刚度和侧偏角;Ef、Er—车身前后侧倾转向系数。

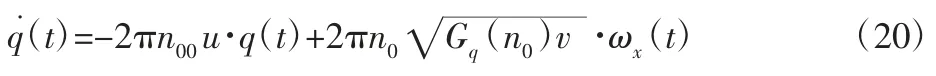

2.3 路面模型

首先,采用滤波白噪声来建立单轮路面时域模型:

式中:Gq(n0)—路面不平度系数,m3;n0、n00—参考空间频率与路面空间截止频率,n0=0.1m-1,n00=0.011m-1。

根据左右轮迹的相干性,用相关函数得出ωx(t)与ωy(t)之前的关系,并用ωy(t)建立相干轮的模型。

根据车辆前后轮迹,后轮比前轮滞后一段时间的情况下,有前后轮的路面激励关系如下:

式中:τ=L/v,L—轴距,m。

因此,以B级路面为例,得出四轮路面激励的时域仿真。

3 电子液压控制系统

传统的液压控制系统虽然有着体积小,布局灵活,输出力矩大的优势。但在如今的压力控制中,其高度的非线性成为了一个很大的劣势,无法精确控制力的大小在车辆控制方面可能会产生严重的后果。因此,采用一种电液控制系统,与原有的液压式主动稳定杆不同,用电机代替传统的开关阀,带动液压缸的上下运动,进一步的使稳定杆转动,产生附加的抗侧倾力矩,以控制汽车侧倾。

车辆需要的抗侧倾力矩和液压缸输出力矩,以及液压缸推杆位移之间的的关系,如式(22)、式(23)所示。

式中:Fbar—液压缸对伸出臂的作用力;Mr—液压缸输出力矩;lbar—伸出臂长度;lr—稳定杆长度。

4 控制器设计

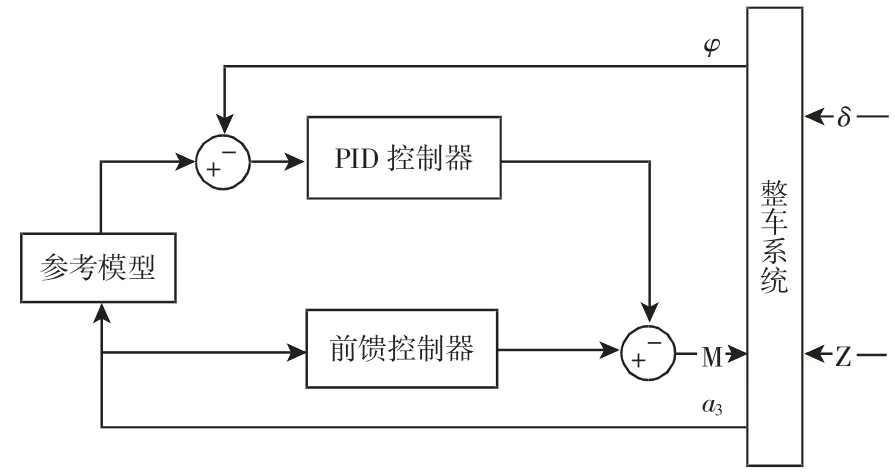

PID 控制作为一种经典的控制模型,它对能够建立精确数学模型的控制系统具有非常好的控制效果。由于PID 控制具有一定的迟滞,在对横向稳定杆的控制中是一个较大的缺陷。因此将前馈控制引入PID 控制中,形成一个PID+前馈的闭环控制系统。

它的控制原理,如图4 所示。将整车模型输出的侧向加速度分别输入参考模型和前馈控制器中,通过前馈控制器得出主动稳定杆的线性抗侧倾力矩;而通过参考模型得出的车身侧倾角与整车模型中输出的侧倾角之差,以输入量输入PID 控制器中,并得出抗侧倾力矩的补偿值。最后二者叠加出最终值返回到整车模型中。

图4 主动稳定杆控制框图Fig.4 Control Block Diagram of Active Stabilizer Bar

5 系统仿真与分析

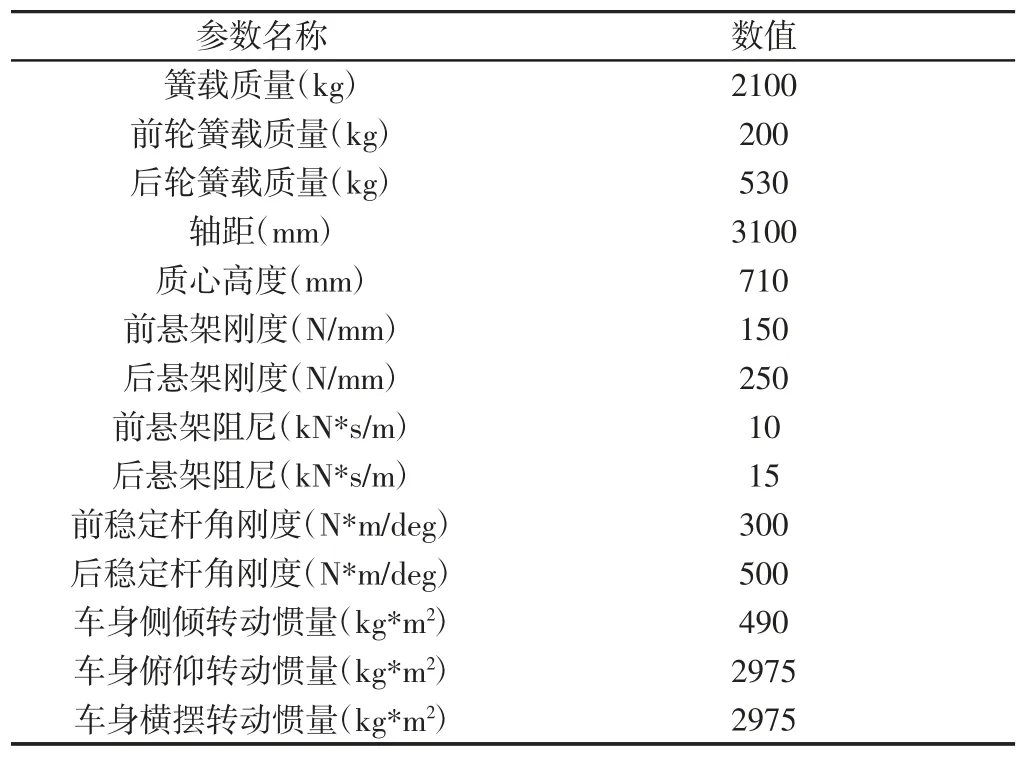

为了验证主动控制的有效性,根据式(1)~式(23)在MATLAB/Simulink 中搭建整车模型,在某商用车的基础上,进行Trucksim 和Simulink 的联合仿真试验,对不加控制的被动稳定杆和主动控制的稳定杆分别在三种工况(鱼钩工况,方向盘角阶跃工况,双移线工况)下进行仿真。Trucksim 和Simulink 的联合仿真模型,如图5 所示。试验车型的相关参数,如表1 所示。

表1 部分仿真参数Tab.1 Simulation Parameters

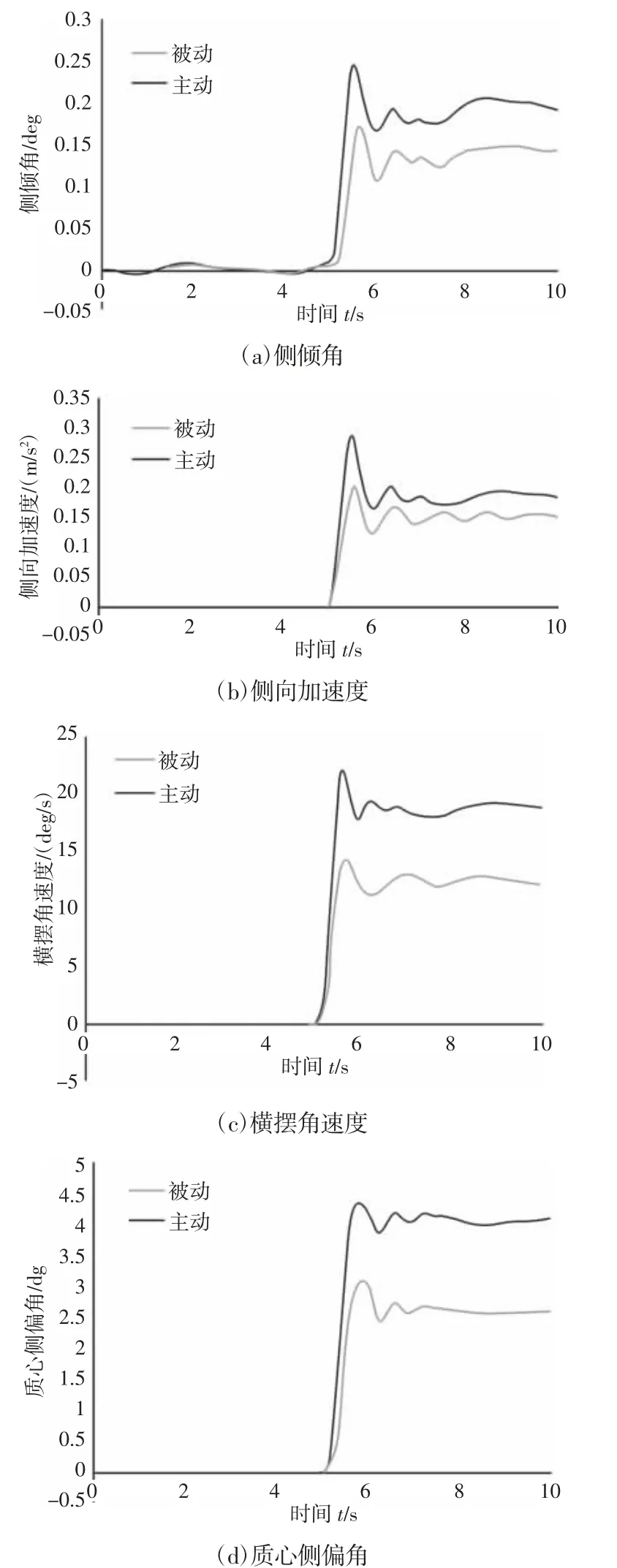

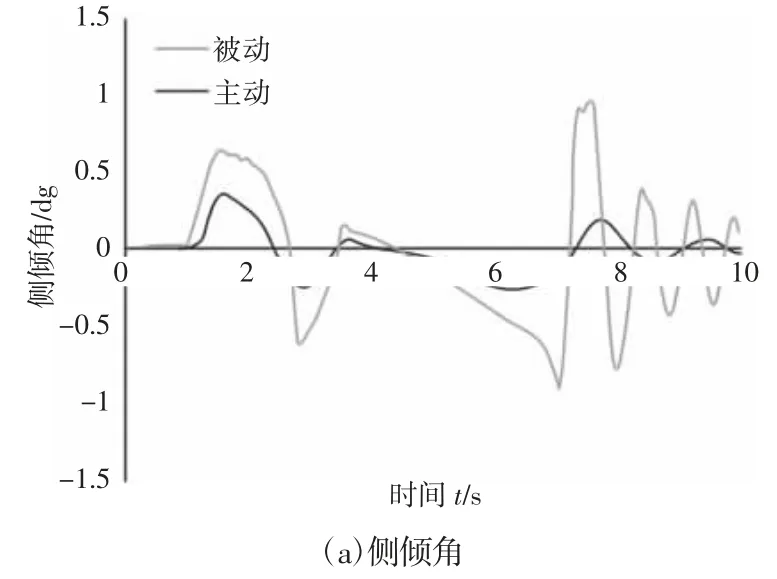

方向盘角阶跃工况:设置车速为20km/h。具体的控制仿真效果,如图6 所示。分别对侧倾角,侧向加速度,横摆角速度和质心侧偏角进行了主动与被动的对比。相较于被动稳定杆而言,使用主动稳定杆使侧倾角的峰值降低了0.06deg,侧向加速度的峰值降低了0.08m/s2,横摆角速度与质心侧偏角的均方根值也分别降低了21.7%和32.3%,改善了车辆的侧倾稳定性能。

图6 角阶跃输入下车身姿态对比图Fig.6 Body Posture Comparison Diagram with Step Input

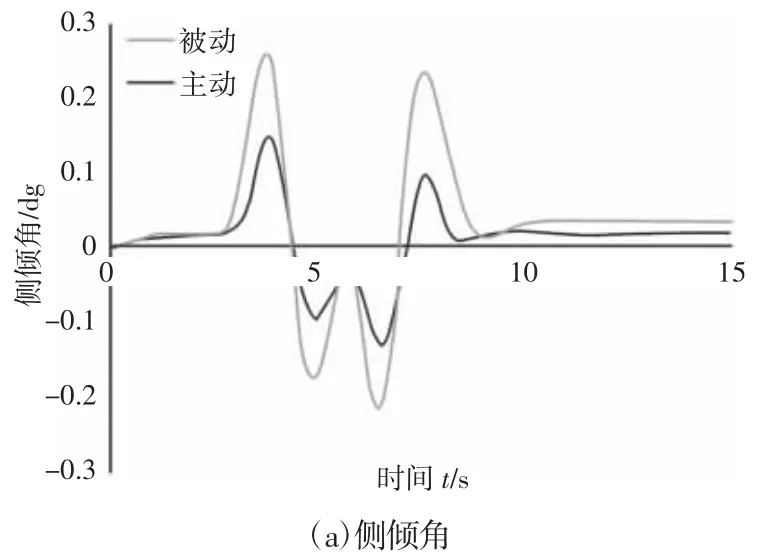

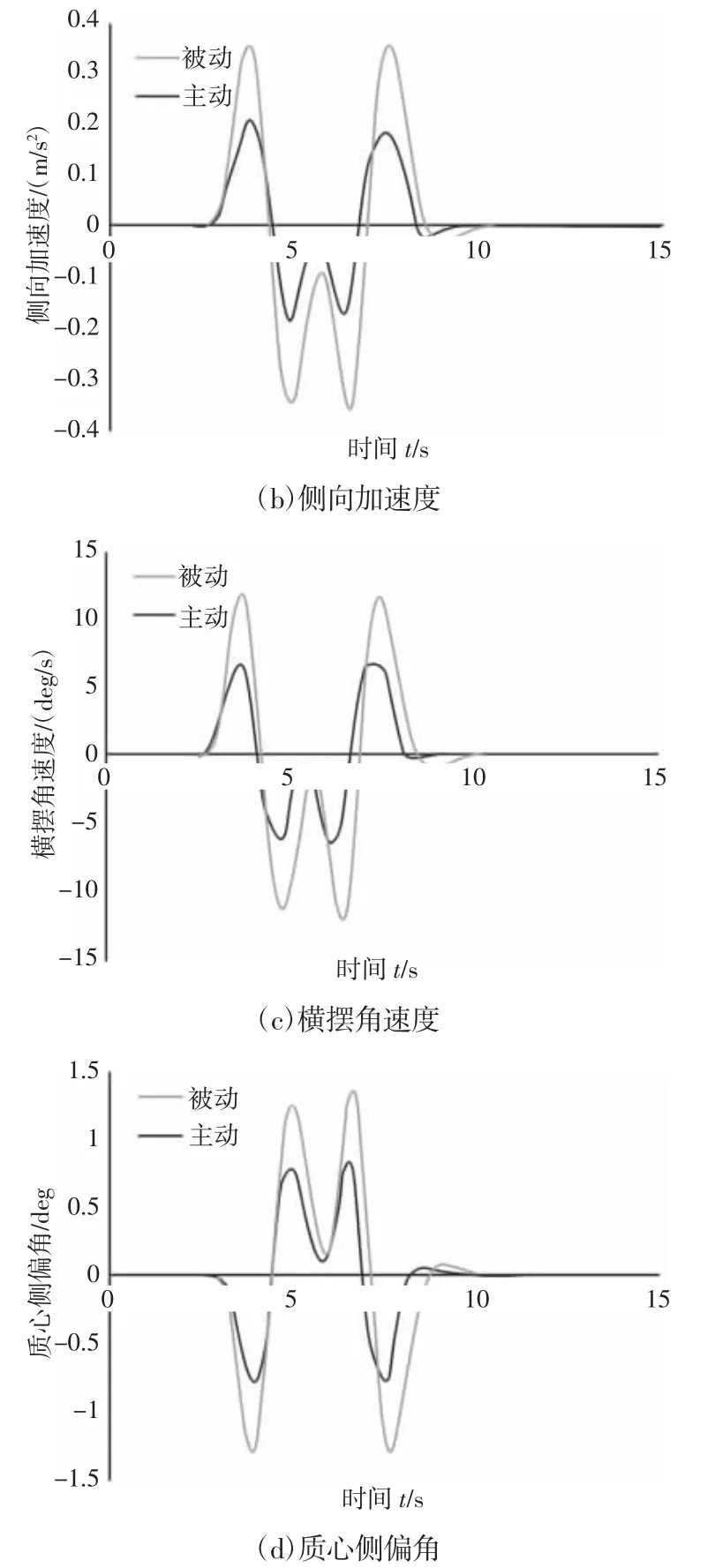

双移线工况:设置车速为70km/h。具体的控制仿真结果,如图7 所示。

图7 双移线工况车身姿态对比图Fig.7 Body Posture Comparison Diagram with Double Lane Change Input

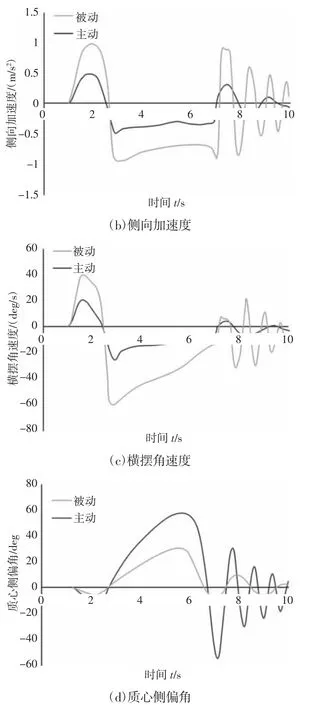

车身侧倾角的几个峰值在主动稳定杆的控制下均有大幅度的降低,侧向加速度的均方根值也有24.5%的降低。从横摆角速度和质心侧偏角来看,其值不仅得到了降低,车辆达到稳态的时间也提前了约1.5s。鱼钩工况:设置车速为80km/h。具体的控制仿真结果,如图8 所示。鱼钩工况产生的车身侧倾较为严重,整体来看,使用了主动稳定杆与被动相比提高了整体的抗侧倾性能,这四项参数的均方根值分别减少了38.1%,42.3%,37.8%和42.4%,而且不仅其值有所减小,频率也在主动控制下有所降低。

图8 鱼钩工况车身姿态对比图Fig.8 Body Posture Comparison Diagram with Fish Hook Input

6 结论

仿真主要比较了车身侧倾角,侧向加速度,横摆角速度,质心侧偏角这四个参数在使用主动稳定杆前后的变化。

(1)由图6~图8 可以看出,采用主动横向稳定杆相比较被动而言,车身的侧倾角和质心侧偏角得到了明显的减小,侧向加速度与横摆角速度也有降低,整车能够更快的进入稳态,整体上提高了汽车的操纵稳定性。

(2)对乘客而言,行驶的安全性和乘坐舒适性也得到了提升,证实了设计的主动稳定杆及其控制策略的有效性。

(3)将电液压力控制系统应用到主动稳定杆上并得到了较好的控制效果,对商用车的侧倾稳定性设计具有指导意义。