“三化”技术在掘进工作面装备优化中的应用

2021-04-01张江林卫小兵焦海峰

张江林,卫小兵,焦海峰

(晋能控股煤业集团 成庄矿,山西 晋城 048021)

为深入推进矿井向智能化方向迈进,提升矿井的智能化水平,优化改造掘进装备作为矿井智能化建设关键的一环已迫在眉睫[1-2]。掘进工作面装备优化既可为矿井开展瓦斯抽放工作提供场所,又为综采工作面的顺利形成起到决定性作用[3-4]。本文结合矿井掘进工作面装备的实际情况,在掘进工作面装备中应用“三化”技术,对矿井安全高效地组织生产起到了促进作用[5-6]。

1 掘进工作面装备优化思路

1.1 需要解决的问题

1)目前掘进工作面投入装备多,单体开关安装维护工作量大。

2)现场拐弯多,造成投入溜子多,发生故障率高。

3)控制系统落后、可靠性差、运行成本高,造成掘进工作面设备开机率低,不利于现场组织生产。

针对以上存在问题,进行掘进工作面装备优化改造是发展新时期高质量特色精品矿井,建设智能化掘进工作面的迫切需要。

1.2 装备优化技术思路

装备优化的技术思路是开关组合化、溜子皮带化、控制集中化,简称“三化”技术。

1)实施开关组合化。减少了开关的数量和铺设电缆的工作量,既可以实现工作面皮带、掘进机、锚杆钻车、抽风机等设备的运行参数通过井下环网传输至地面监控平台,又可以远程监控设备的起动、停止和运行等状态,便于实现减人提效。

2)推广溜子皮带化。推广应用简易皮带机替代溜子,在满足生产需要的同时,设备运行更可靠,故障率更低,便于工作面高效地组织生产。

3)采用控制集中化。出煤系统配套集中控制系统,在减少人员投入的同时,自动化程度高,满足智能化掘进工作面建设的需要。

2 掘进工作面装备优化措施

2.1 多回路组合开关替代单回路开关

开关内部每个回路采用小型集成快插式提包进行控制,当某一回路出现故障时,可以通过更换提包快速排查故障,减少开关故障对生产的影响。提包外壳采用一次冲压成型加工工艺,外壳设计有通风散热孔,充分考虑提包散热和冷凝问题,为电气元件的安全运行创造条件。

为便于提包快速更换,配套有快速拔插式电气连接机构,即快速插头,实现大电流、小型化、装配简单、方便更换。

为做到闭锁可靠有效,提包配有推拉装置,具有机械闭锁、电气闭锁、急停等功能,避免出现带负荷拉隔离情况,保障开关安全运行。

为便于实现程序自动控制和空载试验控制,开关采用S7-200系列可编程序控制器作为中央控制单元,配合可靠的传感器、信号转换电路、信号采集系统和控制方式转换电路,完成对掘进工作面设备的工作状态、工作参数、故障状态和故障参数的检测、计算、判断和处理。

为实现开关运行状态远程诊断和数据上传,配置有标准RS485/232接口,与上位机联网可实现遥测、遥控、遥信、遥调等功能。

为做到联锁有效,开关内各回路之间具有联锁关系,满足抽风机与掘进机启动顺序联锁的需要。为减少照明综保和为控制设备提供电源,开关设计有照明模块回路,具有短路、过载、漏电保护、漏电闭锁等保护功能,八回路组合开关外形和内部结构如图1所示。

图1 八回路组合开关外形和内部结构图Fig.1 External and internal structure of eight-circuit combination switch

2.2 简易皮带机替代溜子

在掘进工作面配套一种短距离、高效率的简易皮带机,运距范围在80~100 m内,运行速度2 m/s,驱动功率2×30 kW,运输能力400 t/h,皮带带宽0.8 m,与DSJ80/40/2×40皮带机配套使用,替代SGB-40T溜子。这种简易皮带机能满足掘进工作面的生产需要,减少运行事故,实现高效转载的要求。简易皮带配套方案如图2所示。

简易皮带机采用2个30 kW电子滚筒直接驱动,取消了减速器,节省了安装空间,降低了事故发生机率。张紧方式采用储带仓导向滚筒固定座丝杠张紧,省掉了张紧绞车和配套的钢丝绳及控制开关。简化了机头架配套长度,满足短运距运输需要。中间架采用标准架、横梁及托辊,减少了成本的二次投入。

通过简易皮带替代溜子,掘进工作面原煤系统机电事故明显降低,确保了掘进工作面高效地组织生产。

2.3 集中控制系统替代独立控制系统

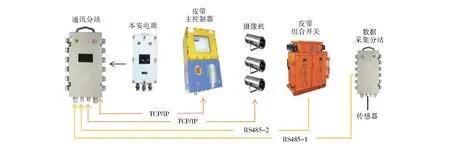

掘进工作面集控系统由地面远程监控站、井下监控站(矿用隔爆型计算机)、矿用隔爆兼本安电源箱、矿用本安通讯分站、矿用本安数据采集分站、矿用本安传感器、矿用本安摄像机和通讯网络等组成。集中控制系统通过与掘进工作面的供电系统、皮带控制系统、局部通风机控制系统和组合开关建立通讯连接,采集设备的运行状态和保护信息,实现远程集中控制。

配备矿用本安型高清网络摄像机,对运煤转载点、局扇配电点进行远程监视,实时动态地了解现场状况,实现对人员和异物的动态识别和画面预警。

对机械设备及局扇加装振动传感器、温度传感器,采集振动、温度信号,实现超限报警提示及联锁停机功能。系统预留多种形式的信号接口,可实现系统的进一步扩展。通过OPC接口或Web发布功能,接入矿井自动化系统,便于及时地掌握井下现场动态。皮带机集中控制系统如图3所示,局部通风机监控系统如图4所示。

图3 皮带机集中控制系统Fig.3 Centralized control system of belt conveyors

图4 局部通风机监控系统Fig.4 Local fan monitoring system

集中控制系统有远程控制、就地控制、检修控制、自动控制等方式。远程控制由通信接口通过环网连接至井上调度主控计算机,对系统进行远程控制;就地控制由井下系统进行设备自身集中加分布式控制;检修控制由系统进行设备自身单独控制,取消设备之间的连锁关系;自动控制由系统实现一键启动控制全部设备。

此外,集中控制系统可通过热释电红外感应传感器实时监控皮带机头的工作人员情况。系统预设警戒区域,当人员进入警戒区域,系统进行预警,工作人员未在预设时间撤离警戒区域时,系统控制皮带机停止运转。

集中控制系统可采用高清摄像机的智能机器视觉分析功能,对摄像机覆盖区域的人员和异物进行动态识别,通过视频监控对进入警戒区域的人员和异物进行画面预警,提醒皮带司机及时处理。

3 掘进工作面装备“三化”的合理性分析

3.1 技术合理性

1)掘进工作面装备优化后,实现了掘进工作面关键设备运行状态的实时显示和异常报警功能。

2)实现了视频监控,对进入警戒区域的人员、异物进行视频动态侦测和画面预警功能。

3)实现了红外感应传感器对皮带机机头的实时监控和人员进入警戒区域的预警、停机功能。

4)实现了关键部位的温度、振动监测,具备超限报警提示及联锁停机功能。

5)实现了局部通风机的远程监控功能。

6)实现了“远程监控+集控+巡检”模式,达到“少人则安、无人则安”的要求。

3.2 经济合理性

1)开关组合化后,多回路组合开关在设备的数量、体积、灵活性、安全性能、操作流程和日常维护管理等方面,均取得了良好效果,实现了掘进工作面安全作业,提高了掘进效率,提升了经济效益。

2)溜子皮带化后,安装维护工作量明显降低,机电事故明显减少,备件更换费用降低,经济效益明显提高。

3)控制集中化后,掘进工作面每个生产班减少岗位工作人员5人,按四六制三班生产作业则减少岗位工作人员15人,如每人按照年收入10万元计算,全年可节省开支150万元。

4 结论

“三化”技术在掘进工作面装备优化中的应用,是智能化矿井建设的需要。掘进工作面关键设备实施智能安全预警和运行状态实时诊断,将进一步推动掘进工作面设备的智能化水平,改善作业人员的工作环境。开展设备远程故障诊断和运行状态分析,将有利于超前处置设备隐患,为掘进工作面提高单进水平提供设备保障,是新时期高质量发展特色精品矿井建设的必然要求。