深井强动压作用巷道强化控制技术研究及应用

2021-04-01刘毅,赵帅

刘 毅,赵 帅

(晋能控股煤业集团胡底煤业有限公司,山西 晋城 048000)

随着埋深较浅的煤炭资源的枯竭,煤炭资源的采掘不断向深部延伸。煤系地层围岩软弱,在高地压作用下开采深部煤层时,由于埋深大使得巷道的围岩变形严重,巷道的顶板及底鼓量均大于浅埋深巷道,导致巷道的稳定性受到危害[1],地质条件恶化、破碎岩体增多、地应力增大、水头压力和涌水量加大、地温升高,导致深部巷道围岩稳定性控制与支护的难度加大、作业环境恶化,生产成本急剧增加,若不及时进行有效的支护,将影响顶帮的稳定,使得整个巷道失去稳定[2-3]。李刚[4]通过分析巷道变形破坏特征及影响因素提出采用“锚杆+锚索+锚网”联合支护方式,使围岩与支护体系协调统一,充分发挥支护效果。许得河[5]通过加长巷道帮部锚杆、施工底角锚杆、留设底煤配合底板铺设土工膜防水措施对巷道围岩变形现象进行综合防治。李伟[6]和刘新江[7]通过数值模拟软件对巷道锚杆索支护进行模拟,采用锚杆索配合注浆联合加固的方式有效控制了巷道变形。虽然上述研究对于强动压巷道的围岩控制与巷道支护提供了重要的技术思路,但是强动压巷道的支护仍存在支护强度不足、支护不能形成有效整体等问题。对于强动压大变形巷道的支护存在的不足之处,还需要进一步加强研究,针对此问题本文提出了一种“巷道扩刷+顶帮分层耦合强力支护+底角卸压与加固+底板注浆加固、底板锚索束+喷射钢纤维混凝土+顶板与两帮高压注浆加固”的高强度联合支护方案,有效地解决了巷道变形与修复的问题。

1 工程概况

胡底煤矿井田煤层埋深较大,开采水平垂深达到700 m以上,井田内主要地质构造以褶曲为主,断裂构造不发育,井田构造线方向与区域构造一致,地层总体走向为北北东或近南北向,地层倾向北西,倾角一般小于10°。主采煤层为3#煤层,位于山西组下部,上距下石盒子组底砂岩(K8)31.74~42.33 m,下距山西组底砂岩(K7)3.30~9.69 m,距太原组顶部K6灰岩10.51~14.95 m,全区稳定可采。煤层厚度5.20~6.15 m,平均厚度5.72 m,煤层倾角3°~10°,平均6°,煤层结构简单,无夹矸,分两层开采,工作面采用倾斜长壁综合机械化采煤法。

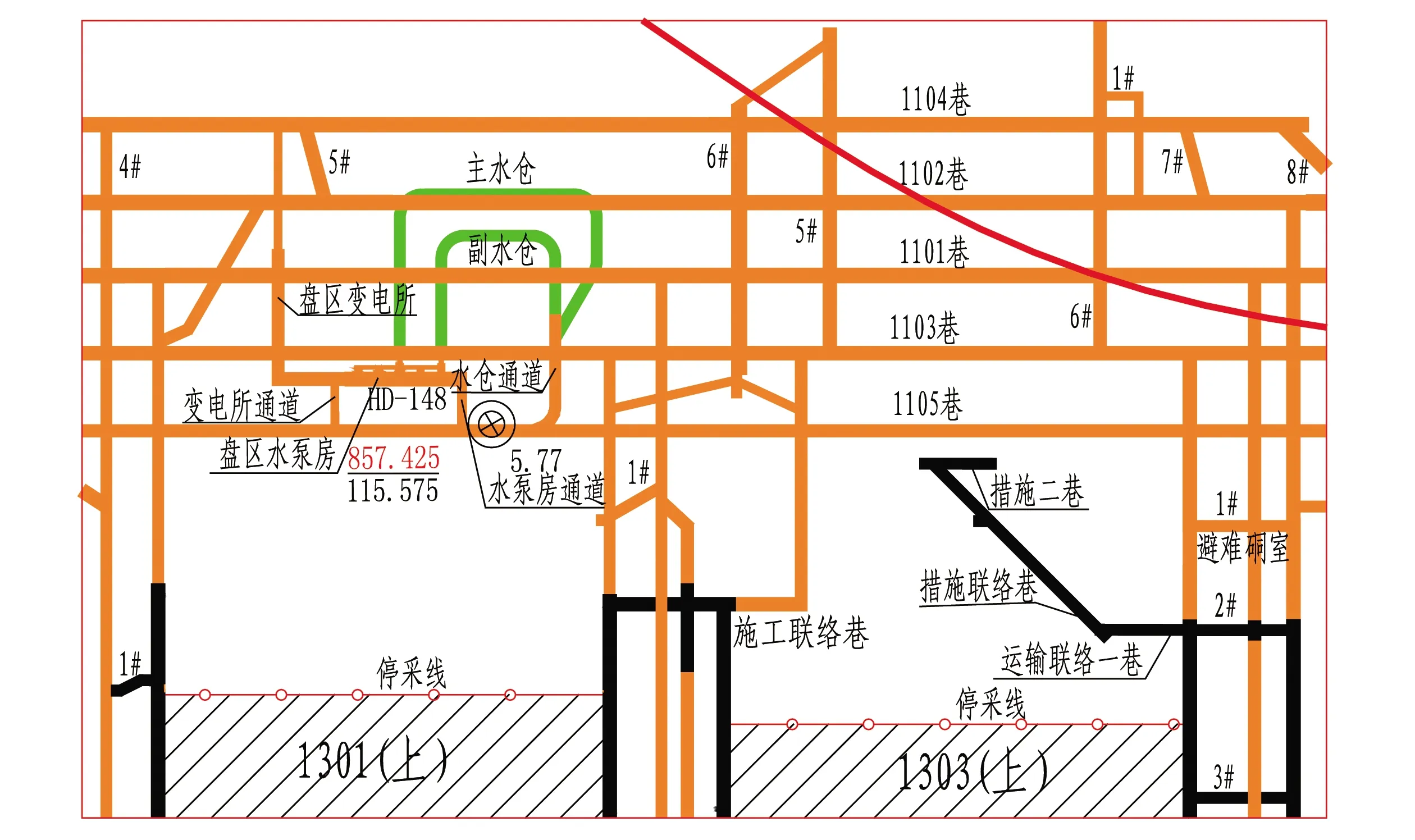

3#煤层倾角较小,采用盘区式布置,盘区大巷布置于井田中部,一盘区共有5条大巷,南北两侧均布置有分层开采综采工作面。1103运输大巷(简称1103巷)为承载煤炭运输和后期猴车提升的运输大巷;1103巷北邻1101巷、1102巷、1104巷,南邻1105巷,巷道周边的采掘工程关系如图1所示。

图1 巷道附近的采掘工程关系Fig.1 Relationship of mining and excavation near roadway

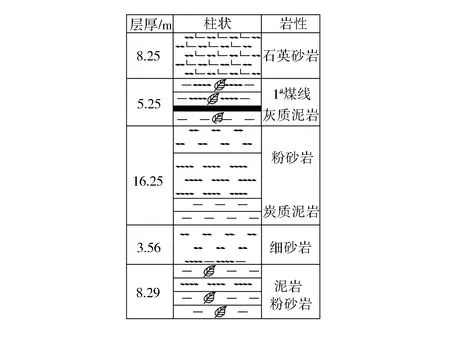

1103巷的断面为半圆拱断面,净宽5.2 m,净高4.2 m,墙净高1.6 m,拱净高2.6 m。设计毛断面20.09 m2,净断18.41 m2;采用的支护方式为锚网喷支护。1103巷布置于3#煤层顶板,沿1#煤线掘进,揭露地层中巷道顶板为相对坚硬的砂岩,而两帮和底板中泥岩、炭质泥岩占比较大,围岩强度较低,胶结性差,在矿山压力作用下,极易松散破碎,巷道围岩综合柱状如图2所示。

图2 巷道掘进层位柱状图Fig.2 Strata histogram of driving roadway

在受到1301(上)、1303(上)工作面采动影响后,出现剧烈变形,经过多次修复,巷道仍然发生持续变形破坏,主要表现为两帮回缩、底板鼓起。累计两帮移近量达到2~3 m,累计底鼓量达到2.5~3.5 m,经历多次修巷后,当前压力显现段巷高仅为3~3.5 m,巷宽仅为3.8~4.3 m,断面缩小20%~35%以上,已严重影响行人安全、运输安全和通风安全以及矿井后期的升级改造工作。为了解决1103巷围岩变形破坏问题,开展了深部强动压下巷道围岩强化控制技术研究。

2 原支护下巷道变形破坏分析

2.1 原支护方案及修复方案

1103巷掘进时采用的锚网喷支护:锚杆采用Φ20-M22-2 200 mm左旋无纵肋螺纹钢锚杆,间排距为900 mm×1 000 mm,每根锚杆用MSK2335和MSZ2360树脂锚固剂各1支,预紧力矩不小于180 N·m;网片采用Φ6.5 mm钢筋网,拱顶采用Φ22 mm×7 300 mm锚索补强支护,每排2根,间排距为1 800 mm×2 000 mm,采用加长锚固,每根锚索安装时端头用MSK2335和MSZ2360树脂锚固剂各2支,预拉力不小于200 kN。喷射混凝土强度等级为C20,厚度为100 mm。

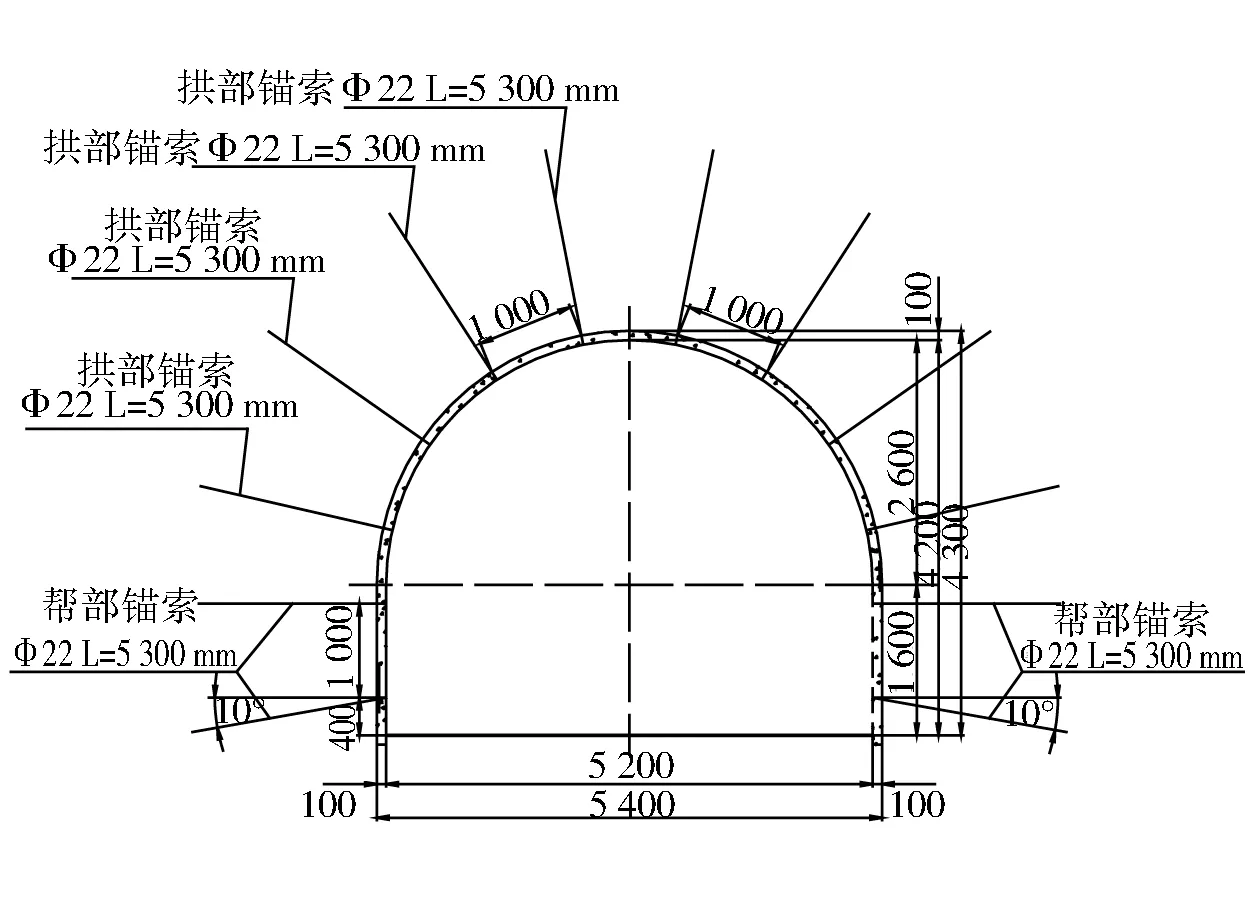

受到采煤工作面采动影响后,1103巷经历多次巷修,主要采用了扩修、补强支护、全锚索支护、注浆加固等措施。针对局部锚杆索断裂,提高了锚杆直径和强度,采用Φ22-M24-2 400 mm高强左旋无纵肋螺纹钢锚杆;对局部破碎、围岩松散区巷道采取注浆加固措施,并增加了顶帮锚索数量;对失修区域采取扩刷及处理底鼓后,在1103巷4#-7#横川采用了顶板及两帮全锚索支护,并进行了注浆。注浆工艺采用深、浅孔注浆方式,顶板锚索规格为Φ22 mm×7 300 mm,两帮锚索规格为Φ22 mm×5 300 m,全断面锚索布置如图3所示。

图3 1103巷修复时全断面锚索布置Fig.3 Layout of full-section anchor cable during renovation of No.1103 roadway

2.2 1103巷围岩变形破坏机理分析

1103巷变形破坏非常严重,主要表现为两帮回缩、底板鼓起:两帮移近量达到2~3 m,累计底鼓量达到2.5~3.5 m,当前压力显现段巷高仅为3~3.5 m,巷宽仅为3.8~4.3 m,断面缩小20%~35%以上,已严重影响巷道正常使用。经过现场调研分析,巷道围岩变形破坏的原因主要包括地应力、围岩力学性质及支护力学参数等三个方面,具体原因是:

1)深度大,受构造影响,地应力高。巷道埋深大,且受到区域构造及局部褶曲构造的影响,实测最大主应力为18.34~21.70 MPa,结合巷道的大变形情况来看,胡底煤矿属于深部高应力矿井。

2)巷道围岩软弱,易风化崩解。1103巷局部地段,巷道顶板相对稳定,两帮及底板岩层为软弱泥质岩石而且厚度较大。泥质岩石多为深灰色泥岩、黑色炭质泥岩,胶结性差,强度较低、易风化崩解,预估泥岩的单轴抗压强度在15 MPa左右。

3)巷道群的扰动影响大。盘区大巷附近相邻巷道多,五条大巷及各类联络巷形成了巷道群,大巷间距小,岩柱仅25 m。巷道群的掘进扰动及工作面的采动,致使巷道围岩受到较高的支承压力作用,易引起巷道变形。

4)巷道两侧为上下分层综采工作面,多次采动,应力集中程度高。1103巷南侧和北侧均布置有分层开采综采工作面。1103巷受到南侧的下分层工作面和北侧采煤工作面的影响,多次采动引起的叠加支承压力,必将对盘区稳定性造成严重破坏。

5)初期支护或修巷时支护参数不合理,而且未形成封闭有效的支护结构。前期支护时,巷道底板处于无支护状态或支护强度和深度不够,致使底板成为了围岩的卸压通道,出现了持续严重底鼓; 修巷时,底板采取多次起底措施,加剧了底板和两帮的破坏,底板无支护或支护强度和深度不够,致使底鼓无法有效控制;初期支护或修巷时支护参数不合理,顶板、两帮和底板未形成有效的封闭支护结构,需要加强对两帮和底板的支护,形成封闭有效的支护结构。

6)对于泥质围岩,低压注浆效果差。巷道两帮及底板多为软弱而致密的泥质岩石,采用普通硅酸盐水泥注浆材料,可以保证破碎区注浆效果,但难以保证塑性微裂隙区、低渗透性泥质围岩的注浆效果。

3 1103巷围岩加固设计方案

3.1 巷道围岩控制基本思路

依据1103巷围岩变形机理及围岩控制原理,提出1103巷围岩控制基本思路。

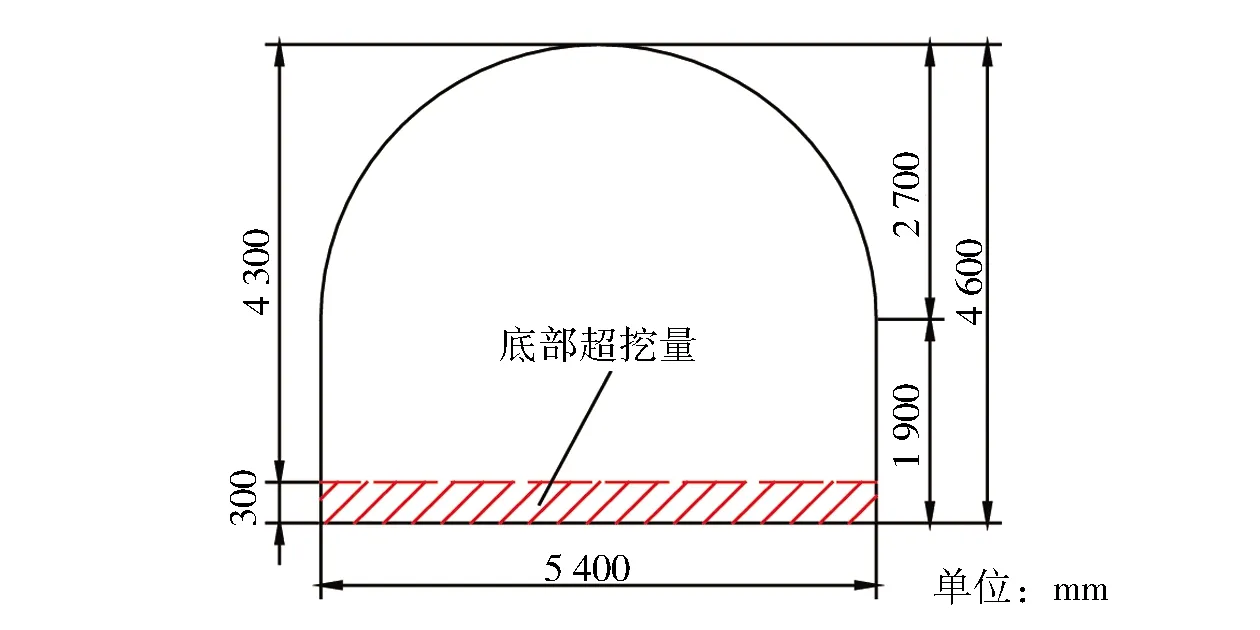

1)确定巷道修复断面尺寸,对顶板-两帮扩刷及起底,预留巷道底板变形空间,比原设计尺寸向下超挖300 mm。

2)针对顶板及两帮,依据围岩岩层结构,实施动态的分区耦合让压锚索强力支护技术,具体为“让压锚索+钢筋网+双钢筋梯子梁+薄层喷浆防风化锈蚀”。

3)针对底板,采用“底角卸压槽+混凝土浇筑”技术方案,加大底板支护深度和支护强度,采用底板注浆加固、底板锚索束强力支护、底板硬化等技术措施。

4)针对顶板及两帮,对其喷射钢纤维混凝土,依据围岩岩层结构,实施分层注浆加固技术。

5)针对多次采动高应力作用,通过采前补强加固及复注浆,实现对顶板、两帮及底板的高效动态加固。

综上所述,通过预留巷道变形量、顶帮分层耦合支护、全断面高压劈裂注浆加固、底板预应力锚索束强力支护以及多次采动期间的动态注浆技术,形成有效的顶-帮-底协同的封闭支护结构,有效控制围岩的变形和破坏。

3.2 巷道修复断面设计

首先根据巷道设计断面规格,合理扩大其断面开挖范围[8],提前留出围岩扩展变形的空间,巷道底板比原设计向下超挖300 mm,1103巷断面设计如图4所示。

图4 1103巷修复断面设计Fig.4 Section design during renovation of No.1103 roadway

3.3 顶板及两帮分区耦合强力支护技术

根据新奥法支护理论、联合支护理论、围岩强度强化理论以及主次承载区支护理论[9-13],通过高强度有效的联合支护对围岩强度进行强化,在围岩内形成承载圈控制巷道变形。根据关键部位耦合支护理论[14]对巷道顶板以及两帮分区进行重点加固。

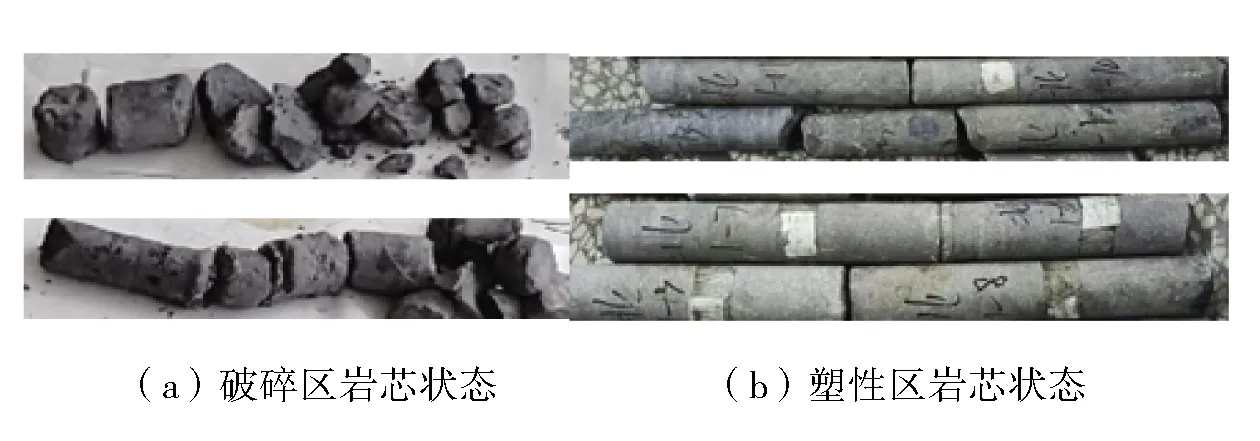

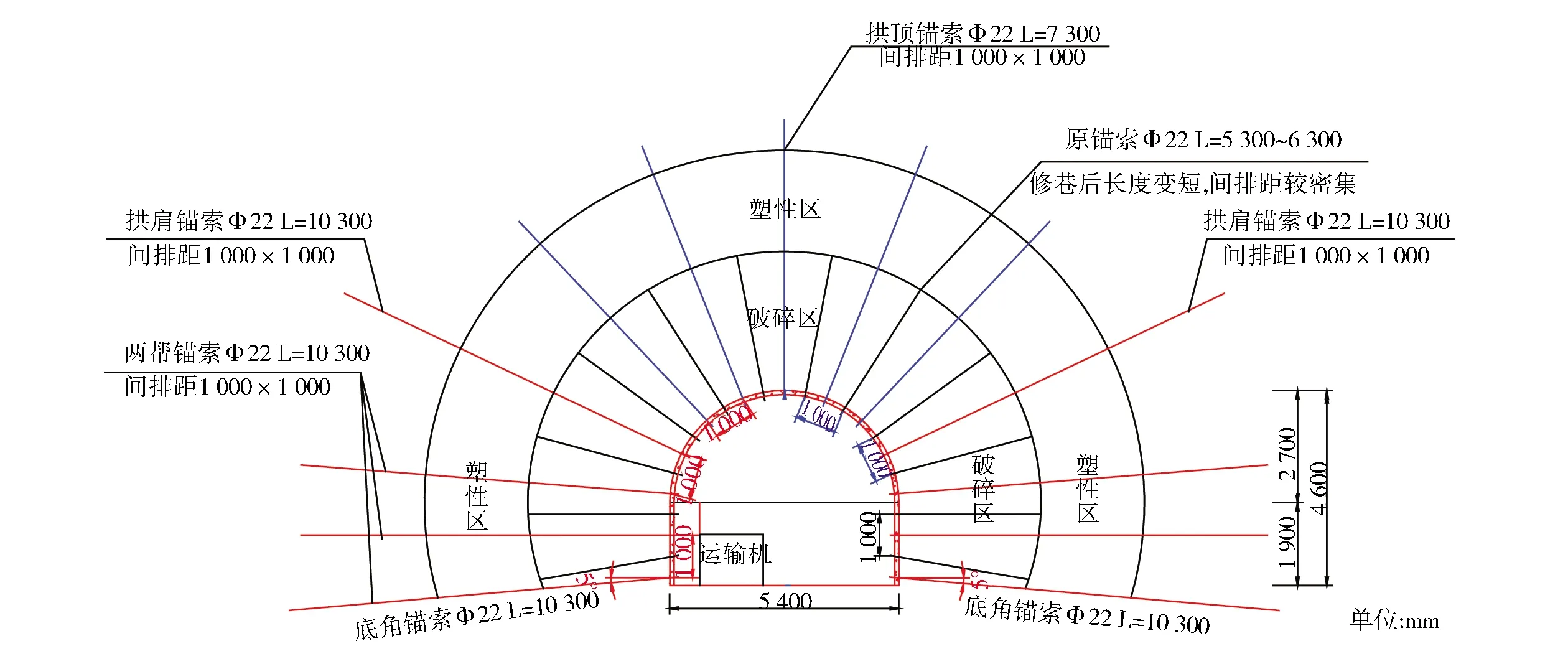

顶板和两帮按照设计断面扩刷后,针对顶板和两帮的破碎区、塑性区范围,开展分区耦合支护,实现支护和围岩的耦合,提高锚固体承载能力。依据钻孔取芯岩芯形态,确定1103巷围岩的破碎区范围大致为3~4 m(图5(a)),塑性区范围达到5~8 m(图5(b))。其中,顶部破坏深度较小,帮部破坏深度较大。加大两帮锚索的长度,以便锚固在深部稳定岩层,确定拱部采用Φ22 mm×7 300 mm的锚索,帮部采用Φ22 mm×10 300 mm的锚索。修巷时,具体采用“锚索+双钢筋梯子梁+钢筋网+薄层喷浆防风化防锈蚀”进行联合支护,1103巷顶板及两帮分区耦合支护布置如图6所示。

图5 破碎区和塑性区岩芯状态Fig.5 Core of broken and plastic zone

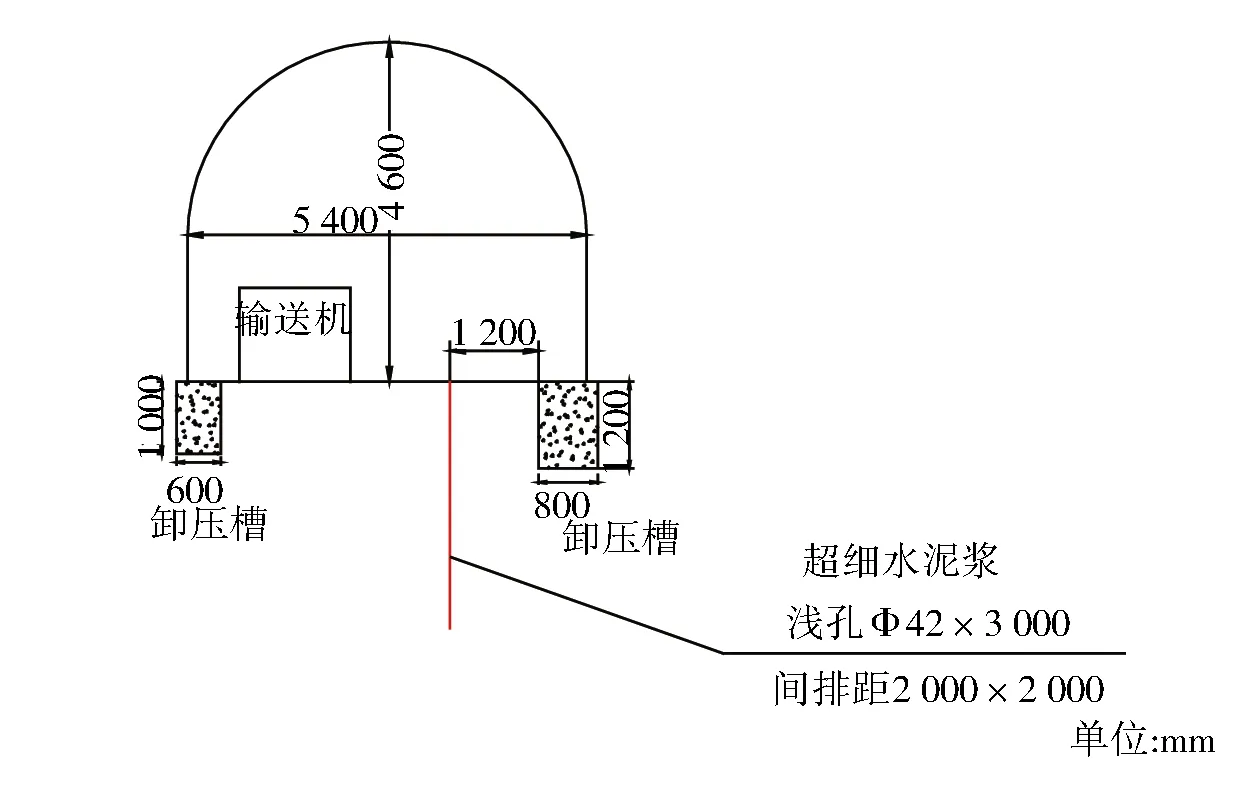

3.4 “底角卸固耦合支护”技术

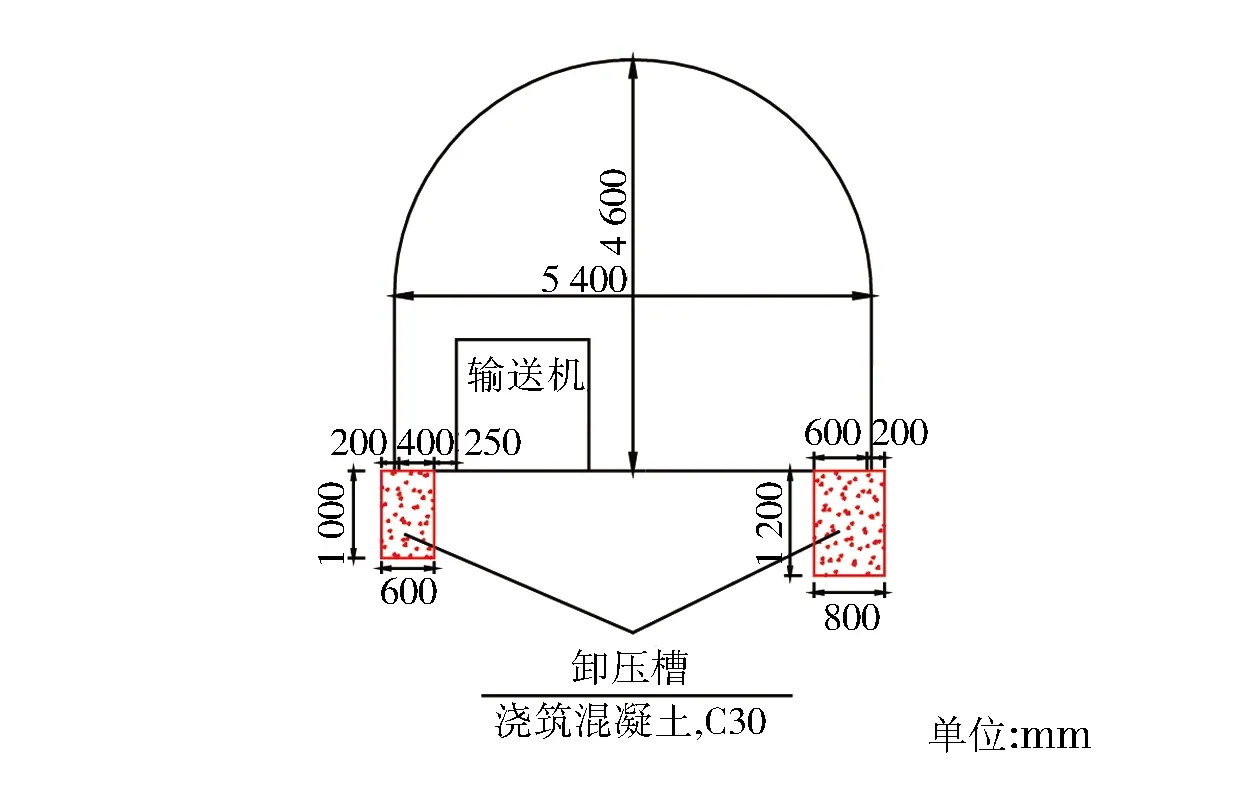

强帮强角支护理论[15]认为,加强巷道底角支护,可使巷道围岩受力更合理,从而提高巷道整体稳定性。在对顶板及两帮实施分层耦合强力支护技术后,在巷道的两个底角开挖卸压槽,按照我国煤矿卸压槽治理底鼓工程经验以及考虑施工便利[16-17],确定输送机侧卸压槽尺寸为600 mm×1 000 mm,行人侧为800 mm×1 200 mm。卸压槽开挖完成后,采用混凝土对卸压槽进行回填浇筑。通过采用“底角卸压槽+混凝土浇筑”技术,一方面减弱应力集中部位两个底角的受力,另一方面提高底角对两帮的支承能力,有助于减弱底板及两帮的变形。底角卸压槽布置如图7所示。

图6 顶帮分区耦合支护技术Fig.6 Coupling support of roof and two sides partition

图7 底角卸压槽布置Fig.7 Base angle pressure releasing groove layout

3.5 底板注浆加固及锚索束强力支护

依据锚注加固理论,将锚杆索与注浆结合起来增强巷道承压能力,采用合理的支护方法使卸除的围压尽快恢复,进而提高围岩的自承能力,实现巷道的稳定。针对底板实施底角卸压槽及槽内浇筑混凝土以后,加大底板支护深度和支护强度,采用底板注浆加固、底板锚索束强力支护、底板硬化等技术措施。

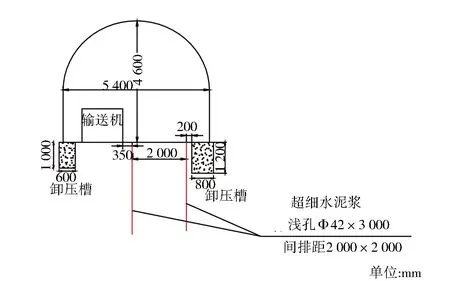

在深部高应力及强烈采动应力作用下,1103巷底鼓量非常大,累计底鼓量达到2.5~3.5 m,依据底板钻机钻进过程中的钻速、孔壁围岩塌落情况等响应特征,确定底板浅孔注浆深度为3 m,底板锚索束深孔注浆深度为10 m。

3.5.1底板注浆加固

注浆时采用“浅孔低压注浆+深孔高压注浆”注浆工艺。“浅孔低压注浆”针对的是浅部的破碎区围岩,通过对浅部围岩注浆形成一定厚度的注浆承载层,为之后的“深孔高压注浆”提供基础,深孔和浅孔呈间隔布置,如图8所示。

(a)奇数排注浆孔布置

(b)偶数排注浆孔布置图8 底板注浆孔布置Fig.8 Layout of grouting hole on the floor

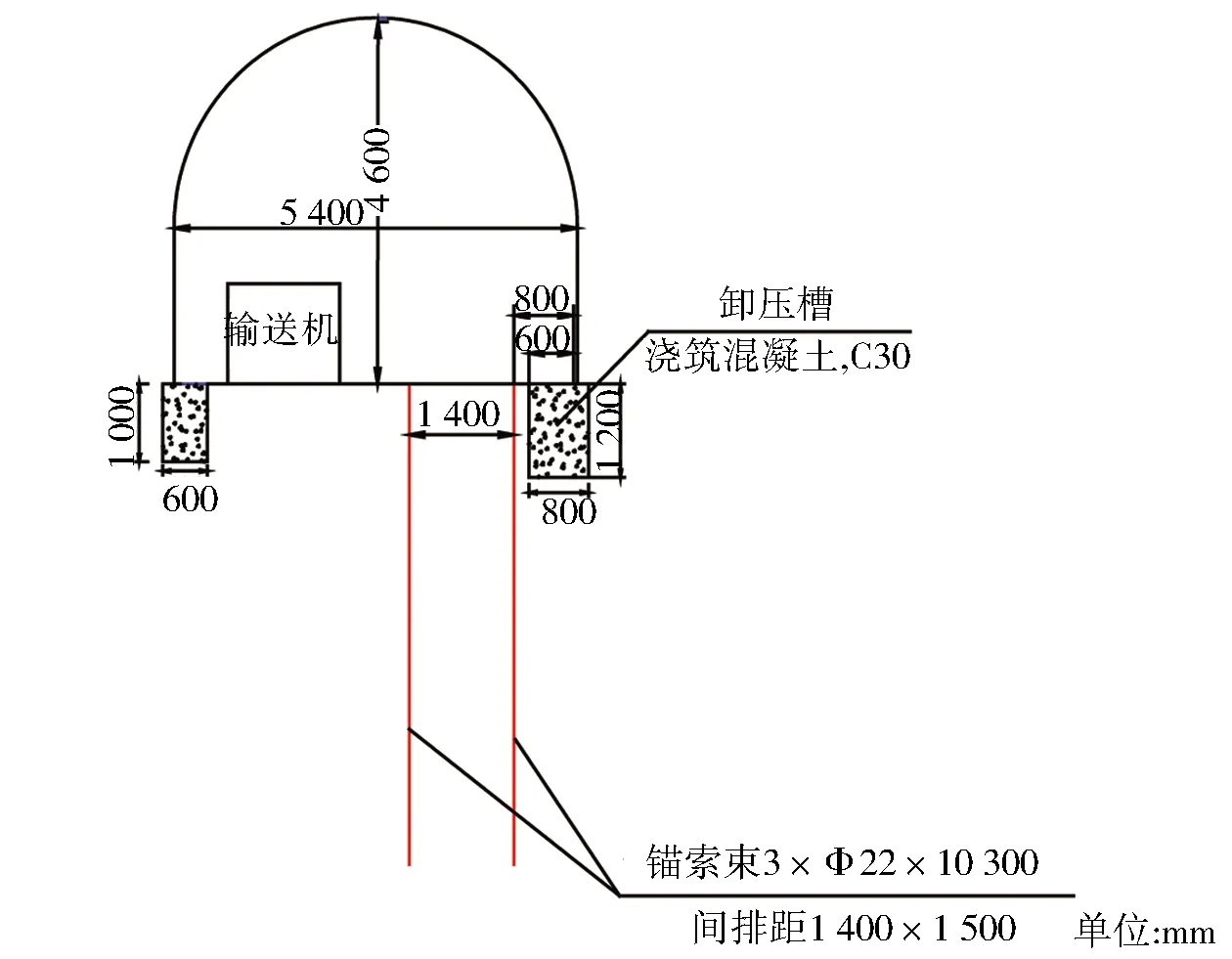

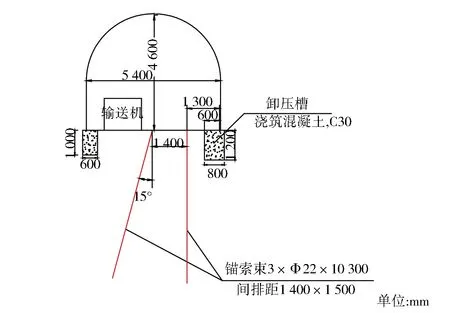

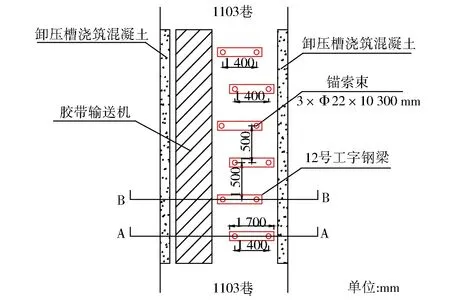

3.5.2底板锚索束强力支护

1)支护材料。锚索束:由“一孔三根”的Φ22 mm×10 300 mm高强锚索编制组成,配套相应的导向帽(长200 mm)、固定套环(箍环)、托盘(200 mm×200 mm×20 mm)、三孔锁具。

锚固材料:锚索束采用水泥浆灌浆锚固,水泥浆采用P.O42.5普通硅酸盐水泥。

网片规格:采用Φ6.5 mm钢筋焊接,规格1 200 mm×2 200 mm,网格100 mm×100 mm。

锚索束钢梁:横向相邻锚索束由两段平行的废旧矿用道轨或12#工字钢焊接而成的钢梁连接,钢梁每段长1 700 mm,平行间距为 80 mm,两段工字钢的上下表面均采用10 mm厚扁钢焊接成一整体结构。

2)锚索束布置。受胶带输送机和施工空间限制,在胶带输送机一侧无法施工锚索束,在另一侧每排布置2个锚索束钻孔,钻孔间距为1 400 mm,钻孔排距为1 500 mm;奇数排两根锚索垂直布置,偶数排靠近输送机的锚索束钻孔向输送机倾斜15°,奇数排靠近巷帮侧的锚索束钻孔避开卸压槽浇筑的混凝土,距其200 mm,锚索束钻孔布置如图9所示。

(a)奇数排布置断面(A-A剖面)

(b)偶数排布置断面(B-B剖面)

(c)钻孔布置俯视图图9 底板锚索束布置Fig.9 Layout of anchor cable bundle on the floor

4 巷道加固效果观测及分析

为了观测巷道修复加固效果,每隔一定距离设置相应测站,对巷道表面位移及顶、底板离层等进行观测。对于巷道表面位移监测,采用十字布点法以及激光测距仪,测量两个相对测点的距离,每周观测3次。巷道变形速度较快时,需增加相应观测次数,巷道变形稳定后,可减少至每周1~2次。

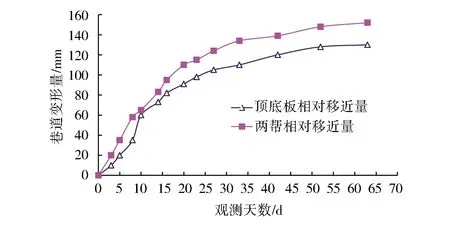

在实行巷道加固方案后,巷道围岩变形量有明显减小,实测观测数据如图10所示。

图10 修复加固后巷道变形趋势Fig.10 Roadway deformation after renovation and reinforcement

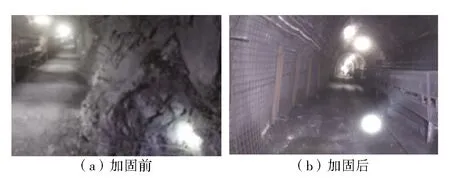

观测结果表明,巷道修复后一个月之内,巷道变形趋于稳定,顶板下沉量控制在80 mm以内,巷道两帮的相对移近量控制在150 mm以内,巷道加固前后围岩控制效果对比如图11所示。

图11 巷道围岩控制效果对比Fig.11 Comparison of control effect on surrounding rock before and after the reinforcement

5 结论

1)通过对1103巷道进行现场调研,对巷道围岩应力、围岩结构以及原支护参数进行分析,得出了1103巷道的变形破坏机理,巷道围岩变形破坏的原因主要是采动应力高、围岩软弱及支护参数不能满足围岩稳定需要。

2)提出了“巷道扩刷+顶帮分层耦合强力支护+底角卸压与加固+底板注浆加固、底板锚索束+喷射钢纤维混凝土+顶板与两帮高压注浆加固”的高强度联合支护方式。巷道扩刷后采用“锚索+双钢筋梯子梁+钢筋网+薄层喷浆防风化防锈蚀”进行联合支护,底角卸压配合底板注浆加锚索束支护,为巷道提供了强力支护,促使巷道充分发挥围岩自承能力,确保了巷道的整体性与稳定性。

3)通过布置测点对支护后的现场顶底板位移与巷道围岩位移进行监测,所采用的支护方式有效地控制了巷道的变形量,确保了生产的顺利进行,保证了井下员工的安全。通过在本矿有效地解决了巷道变形问题,为同类条件下的深井强动压巷道的全断面支护问题提供了新思路和方法。