白菜收获机头的切割试验与分析

2021-04-01苗帅通曹立文

苗帅通,曹立文

(黑龙江大学 机电工程学院,哈尔滨 150080)

0 引 言

在国际市场上,我国白菜依靠较低的价格取得了很大的竞争优势,白菜也因此成为了我国主要的出口蔬菜之一。根据相关农艺资料显示,蔬菜种植过程中收获作业占整个作业量的40%[1]。随着国民生活水平的提高,人工劳动力的成本提高,菜农种植成本增加,随之而来的价格升高将会导致我国的白菜在国际市场上失去价格优势,影响白菜的出口。因此,白菜的机械化收获问题已经迫在眉睫[2]。

在研究白菜切根过程中,直接使用原型机在田间试验,会导致试验的重复性过低。因此,室内的试验台研究就变成了众多学者的最佳选择。目前,国内外主要针对水稻、玉米、甘蔗等作物的茎秆力学特性的进行研究,这类作物的茎秆与白菜根茎组成有着较大的区别[3-5]。对白菜根茎的切割试验报道较少,姚会玲[6]首次测定白菜根茎的力学特性,给出在白菜根茎抗剪试验中的最佳切割刀具样式。与白菜相比甘蓝根茎切割试验的研究报道较多,李小强等[7],杜冬冬等[8]研究了切根位置、切割速度、切割刀具样式、切割方式对甘蓝根茎切割力的影响。以上试验停留在万能试验机上进行的切割力的理论研究,缺少对切根装置整体效果的研究。孟志伟[9]设计出了完整的甘蓝切根装置并对其进行了切根试验,默认使用了圆盘刀具,并未讨论刀具对切割效果的影响。因此,有必要针对切根过程中的各种参数变化进行研究,在刀具选型、刀具转速和白菜进给速度方面进行优化,以期为白菜收获机切根装置的优化提供理论基础。

本试验在自主设计的白菜收获机头进行,通过控制刀具形状、刀具转速以及皮带的进给速度,进行多因素正交试验和二次回归正交旋转组合试验,选出最优的切割参数,以期为后续的白菜收获机设计和优化提供理论依据。

1 试验设备与方法

1.1 试验设备与材料

1.1.1 试验设备

图1 试验设备Fig.1 Test equipment

试验使用自主设计的白菜收获机头。收获机头由框架、张紧导轮、切根直流电机、切根刀片、液压马达和皮带组成,可以完成白菜向后传输和切根的一整套工作流程。在工作过程中,液压马达由实验室的液压试验台提供压力,带动皮带运动,在带轮上侧固定传感器,通过检测带轮的转速计算得到皮带的传输速度;切根直流电机由带数显的直流电源提供电能,通过调节直流电源的输出电压来控制电机转速,在电机轴旁边固定传感器来检测电机的转速,试验设备图见图1。

试验中,为探究不同刀具刃口曲线、刀具刃口形式以及刀具旋转一周时的切割次数对切割效果的影响,准备六刃光刀、六刃锯齿刀、三刃弧形齿刀和80齿圆盘齿刀4种不同类型的刀具,不同类型的切割刀具见图2。六刃光刀和六刃锯齿刀,目的为探索同种情况下无锯齿与有锯齿刀刃的切割效果;三刃弧形齿刀的刀刃弧度方向与六刃刀相反,目的为探索不同刀刃弧度方向的切割效果;80齿圆盘齿刀,目的为探索切割频率对切割效果的影响。

图2 不同类型的切割刀具Fig.2 Different types of cutting tools

1.1.2 试验材料

试验对象为哈尔滨市郊区种植的白菜,采集时间为10月8日,正值当地白菜收获时间,白菜在被连根拔起后当天送到实验室。试验中选取白菜主根与主茎的交界处作为切根位置,切根直径为50 mm左右的白菜作为试验对象。

1.2 试验方法

1.2.1 试验因素的选择

在收获机工作过程中,不同的刀具形状和刃口形式会对切根装置的切割力产生影响,刀具转速、皮带进给速度及其相互作用对切根质量和冲击负荷产生影响。基于以上条件,确定刀具形状、刀具转速和皮带进给速度为试验因素。

1.2.2 切割性能评估指标的建立

根据收获机的性能指标要求,主要从切根质量、电机能耗和刀具冲击负荷进行优化。其中切根质量可以通过切根横切面的平整程度来反映,切断比(刀具切断面直径与总直径的比值)越大表明切面越平整;电机能耗受电机切根功率影响,切根功率越高表明切根过程中能耗越高;刀具转速突降值越大表明切割瞬间的冲击负荷越大。因此,确定切断比、切根功率和刀具转速突降值为评估指标。3种指标可以单独表示其各自的切割性能,但仍需要一个综合的评分模型选择最佳因素水平。为了使分数更加可视化和优化,建立了如下的无量纲分数数学模型:

(1)

式中:Ki为第i组的试验分数;Xi为第i组白菜根直径未切断比,即(1-切断比);Yi为第i组切根功率;Zi为第i组刀具转速突降值;min(x)、max(x)分别为白菜根直径未切断比最小、最大的测试值;min(y)、max(y)分别为切根功率最小、最大的测试值;min(z)、max(z)分别为刀具转速突降值最小、最大的测试值;Wx为白菜根直径未切断比所占的比重因子,60;Wy为切根功率所占的比重因子,20;Wz为刀具转速突降值所占的比重因子,20[10]。

1.2.3 试验方法

根据不同因素的特点,优化切割参数,设置多因素正交试验和二次回归正交旋转组合试验。通过多因素正交试验选出最佳切根效果的刀具形状,再通过二次回归正交旋转组合试验选出刀具转速和皮带进给速度的最佳参数。

2 多因素正交试验

2.1 因素水平表和正交表的确定

在仿真试验中,刀具转速为275 r·min-1,皮带进给速度为0.9 m·s-1时,切割力最小[11]。考虑到白菜受力后与皮带发生滑动以及刀具切根过程中的震动现象,刀具转速和皮带进给速度以上述数值为中心,各设置4个水平,见表1。

有3个因素A,B,C,且B和C之间又有相互作用,因此3因素以及交互作用自由度之和为

fA+fB+fC+3fB×C=1+1+1+3=6

(2)

加上额外的空列,正交表的列数应为:n≥6+1=7,正交表选择L32(49)。

2.2 结果与分析

对于收获机,3个评估指标中切根效果是所追求的第一要素,因此在正交试验中只对切断比进行分析。

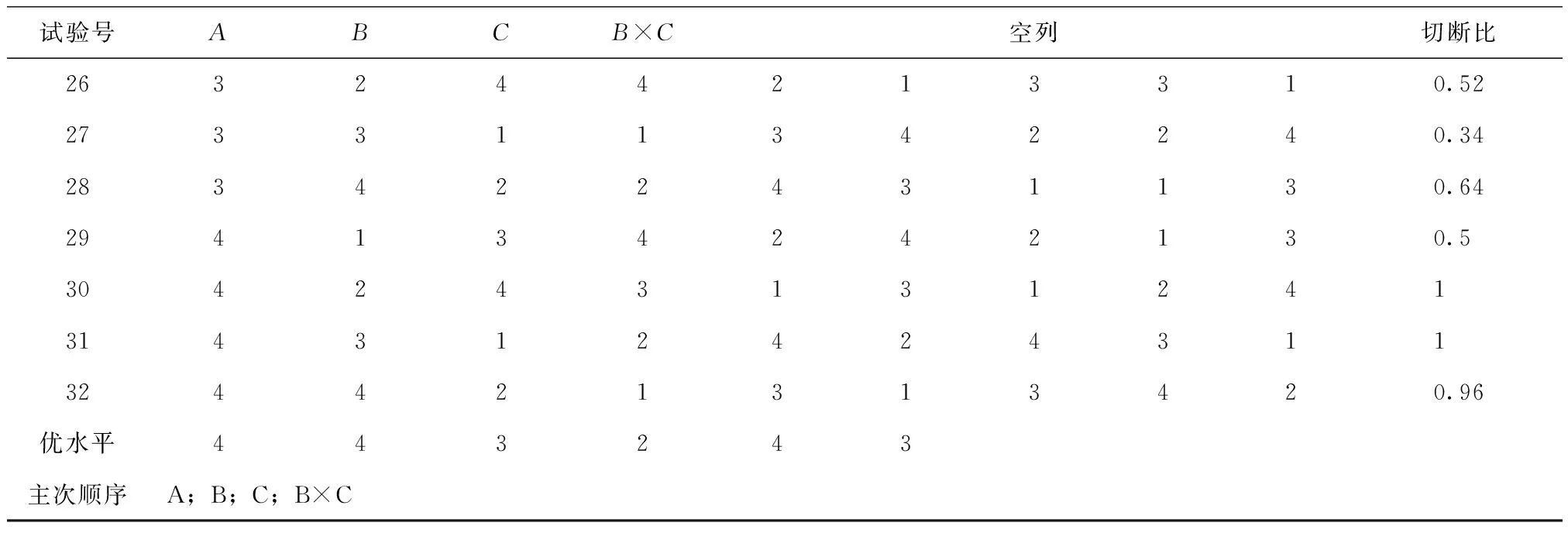

在依次完成各组正交试验,得到相应的数据之后,通过MATLAB软件对试验数据进行分析。切根效果试验结果运算分析见表2,切根效果试验结果的方差分析见表3。

由表2可见,刀具形状影响最大,其次是刀具转速和皮带进给速度,最后是刀具转速和皮带进给速度的交互作用。表2中的优水平表明各因素的最佳水平,刀具形状中最佳的选择是80齿圆盘齿刀,刀具转速最佳为400 r·min-1,皮带进给速度最佳为1.0 m·s-1。由表3可见,A、B、C都有高显著度,表明刀具形状、刀具转速和皮带进给速度都对切根效果有着比较明显的影响。

表1 因素水平

表2 切根效果试验多因素试验结果

续表2Continued table 2

表3 切根试验结果的方差分析

3 二次回归正交旋转组合试验

3.1 因素水平编码表的确定

在二次回归正交旋转组合试验中,选择刀具转速和皮带进给速度这两个因素进行试验,切割刀具由多因素正交试验选出80齿圆盘锯齿刀。根据二次回归正交旋转组合试验的方法,试验次数n应满足:

n=mc+mr+m0=4+4+8=16

(3)

式中:n为试验次数;mc为两水平试验次数;mr为星号试验次数;m0为零水平试验次数。

在试验的设计过程中,上述各值通过查询二次正交旋转组合设计参数表确定mc=4,mr=4,m0=8。

确定星号臂r=1.414。自然变量xj的水平为[x-jr,xjr],其中x-jr,xjr分别为因素的上下限。考虑星号臂后,则零水平:

(4)

变化区间△j为

(5)

设计出的二次回归正交旋转组合试验的因素水平编码表见表4。

3.2 结果与分析

3.2.1 试验结果

二次回归正交旋转组合试验的评估标准是切断比、切根功率、刀具转速突降值和综合评分。按照二次回归正交旋转组合试验设计得出的试验结果见表5。

3.2.2 各评估指标回归模型的建立

根据表5的试验结果,通过DPS软件对数据进行二次多项式逐步回归分析,从而得到切断比、电机切根功率、刀具转速突降值以及综合评分的回归模型:

表4 因素水平编码

表5 二次回归正交旋转组合试验结果

式中:x1为皮带进给速度,m·s-1;x2为刀具转速,r·min-1;y1为切断比;y2为切根功率,W;y3为刀具转速突降值,r·min-1;y4为综合评分。

3.2.3 回归模型的检验

回归模型的方差分析见表6。由表6可见,切断比的回归模型中,回归拟合F=122.690 7,显著水平P=0,失拟检验F=63.160 4,显著水平P=0,其中回归拟合F>失拟检验F,0.05>回归拟合P=失拟检验P,该模型可以使用;切根功率的回归模型中,回归拟合F=0.770 1,P=0.592 2,失拟检验F=0.430 6,P=0.737 6,其中回归拟合F>失拟检验F,0.05<回归拟合P<失拟检验P,该模型不能使用;刀具转速突降值的回归模型中,回归拟合F=11.954 0,P=0.000 5,失拟检验F=2.199 6,P=0.170 8,其中回归拟合F>失拟检验F,回归拟合P<0.05<失拟检验P,该模型可以使用;综合评分的回归模型中,回归拟合F=26.082 0,P=0,失拟检验F=3.757 0,P=0.067 8,其中回归拟合F>失拟检验F,回归拟合P<0.05<失拟检验P,该模型可以使用。

表6 回归模型的方差分析

3.2.4 回归模型的最优值

通过上述分析,切断比、刀具转速突降值的回归模型和综合评分的回归模型可以使用,进行对最优值的预测和分析。回归模型的曲面见图3。切断比回归模型表面最优值(1.076 9,1.012 1,356.721 9);刀具转速突降值回归模型表面最优值(8.430 5,1.2,364.484 5);综合评分回归模型表面最优值(99.596 5,1.038 9,352.707 3)。

图3 回归模型曲面Fig.3 Regression model surface plot

切断比回归模型中切断比最优值为1.076 9,正常情况不大于1,出现这种情况是由于二次多项式逐步回归分析方法的局限性。随着刀具转速的提升,最佳切断比为1,而在DPS软件对刀具转速与切断比关系进行拟合时,为与数据进行匹配,出现先上升后下降的情况。

对于切断比回归模型,当切断比达到1后,其之后的效果相同。该模型不适用于预测切根最优值,但可以预测是否能达到完全切根;对于刀具转速突降值,当皮带进给速度为1.2 m·s-1,刀具转速为364.484 5 r·min-1,实际工作中刀具转速无法精确,取365 r·min-1,刀具转速突降值最小;对于综合评分,由于综合评分中的每一组评分是由这一组的各数值单独计算的,因此该模型不受其他回归模型的影响,当皮带进给速度为1.038 9 m·s-1,刀具转速为352.707 3 r·min-1,实际皮带进给速度取1.04 m·s-1,刀具转速取353 r·min-1时,评分最高,此时切断比y1=1.074 5>1,该最优值可用。

3.2.5 分析

在试验时发现,切根过程中发生未完全切根的原因是白菜在承受切割力时,白菜相对皮带产生滑动以及白菜带动皮带产生震动,略微的滑动和震动会导致切根位置产生变化。皮带进给速度过低时,白菜切根时间较长,皮带震动累计的切根位置变化较大,阻力增大使白菜与皮带产生滑动,导致无法完全切除;刀具转速过低时,无法有效切断根茎纤维层,纤维层对刀具产生的阻力导致白菜与皮带产生滑动,无法完全切根,甚至只能切除小部分。

刀具转速突降值受刀具空转速度影响较大,当刀具转速过低时,切根瞬间刀具对菜根的冲击力较小,无法有效切断纤维层,纤维层带来的阻力使刀具转速瞬间降低;当刀具转速超过某值后,其冲击力大,扭矩较小,切割效果差,转速突降值会有一个上升的趋势;随着皮带速度的提升,单位时间内刀具对根茎纤维层的切割厚度增大,阻力增大,转速突降值也随之增大。

4 结 论

1) 在多因素正交试验中,通过对切根效果的分析,4种刀具中,选出切根效果最好为80齿圆盘齿刀。

2) 在二次回归正交旋转组合试验中,通过对切断比、切根功率、刀具转速突降值和综合评分建立回归模型和分析。皮带进给速度为1.2 m·s-1,刀具转速为365 r·min-1时,刀具转速突降值最小;皮带速度为1.04 m·s-1,刀具转速为353 r·min-1时,综合评分最高。

3)通过试验和理论分析,确定了最佳刀具形状、皮带进给速度和刀具转速,为后续白菜收获机的工程样机优化设计提供了技术参数。