自动钻床执行机构与液压系统设计

2021-04-01贺闻鹏郭士林

贺闻鹏,郭士林

(哈尔滨理工大学机械与动力工程学院,黑龙江 哈尔滨 150080)

就钻床而言,非自动化的机床工作速度慢,达不到加工精度要求,导致在加工孔时相较于自动化钻床工作效率低。另外,加工精度若达不到要求,导致次品率提高,将直接影响工人效率。因此,研究自动化系统是当前台式钻床发展的主要任务。国内外众多专家、学者对钻床进行了研究,并取得了显著成果。笔者在前人研究的基础上,针对传统台式钻床进行改进设计,为研究钻床自动化奠定了基础。

1 执行机构改造方案

文章提出了液压系统的改造方案,通过液压缸的进给运动代替人的手工操作。根据设计思路,要先考虑钻头切削运动和进给液压缸的运动规律[1]。钻头的运动属于旋转切削运动和被直线的进给运动,故液压缸的进给运动为直线运动。钻头的运动属于旋转切削运动和被直线的进给运动,故液压缸的进给运动为直线运动。主运动是由电动机经皮带轮传给主轴,再由轴承支承在活塞杆内做旋转运动,活塞和活塞杆完成进给运动如图1 所示。

图1 进给运动图

2 控制系统的设计

自动钻床进给系统的控制是通过PLC 对主轴电机、液压系统电磁阀、液压泵电机以及行程开关的控制实现的[2]。其中,关于自动钻床液压系统回路的连接应根据钻床所要完成的具体动作来设计[3]。控制框图如图2 所示。

图2 钻床的控制框图

3 液压系统的设计

3.1 速度分析

确定滑台液压缸快进快退速度相等,V1=V3=0.1m/s,缸的工进速度V2=n1S1=360×0.15÷60mm/s=0.90mm/s。

可以计算出各工况的动作时间:t1=L1÷V1=1s;t2=L2÷V2=55.5s;快退t3=(L1+L2)÷V3=1.5s。

3.2 负载分析

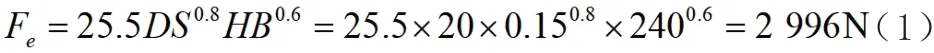

液压缸的受力为钻削阻力。查阅书籍可知公式如下:

式中:Fe为钻削阻力;D为钻孔孔径;S为进给量;HB为铸件硬度。

计算出摩擦力、惯性力以及其他力,通过查阅书籍得到的公式来计算。

3.3 液压缸参数计算

在工作时要保持液压缸快进快退所需用时一致,还必须保证液压泵的流量,把液压缸面积小的腔认为工作腔[4-5]。在加速前进时采用差动连接,液压缸直径R要和活塞杆直径y存在一定关系;查阅资料可知R=1.414y。

在正常工进时,机床可能因为惯性发生前冲,为了不发生这一现象,可设计维持一个回油背压,取值为0.6MPa,取钻床效率为0.9,查阅资料可得以下公式[4]:

查阅相关资料,将得出的值设为标准直径,取R=90mm。因R=1.414y,所以根据计算可以算出y的值:

按《液压气动系统及元件 缸内径及活塞杆外径(GB/T 2348—1993)》,y为标准值,故y=63mm。根据公式可以算出各个腔的面积。

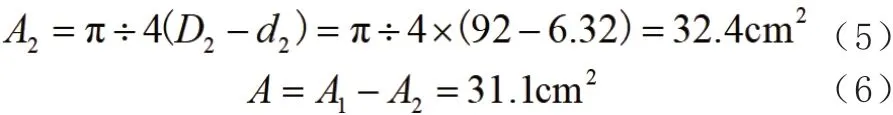

无杆腔的有效面积:

有杆腔的有效面积:

该设计的回油背压的取值要参考标准数值,查阅资料可知在0.4MPa ~0.9MPa 选取:缓慢前进时背压力为0.8MPa,加速前进时背压为0.5MPa。

3.4 液压系统原理图

设计的液压系统中的回路包括改变液压系统的执行速度的调速回路,让系统加速的快速运动回路,让系统速度加速或减速的速度换接回路[6-9]。液压原理图如图3 所示。

图3 液压原理图

4 液压元件的选择

4.1 电动机的选择

由参考资料可知,当系统处于加速后退时消耗的功率最大。取标准值时,应取最大值,即在加速后退时。同时,也应存在一定的损失,液压泵的总效率,则电动机的功率如下:

通过所算数据与相关系数比对,设计选择一台异步电动机,功率为0.75kW,转速为960r/min。

4.2 油箱容积计算

油箱在液压系统中十分重要。在设计油箱容积时,要做到在提供油时不能回油,回油时不能供油,二者不能互相干扰,还不能将过滤器裸露于空气中。当有大量油回来时,不可以大于油箱总容量,并且不能因为散热而损坏元件。

在该设计中,为了达到以上要求,就把容量定为泵的6 倍。查看标准值,选择容量为100L。

5 自动钻床的控制方法

5.1 控制要求

专机控制可能会出现以下情况:

1)该设计为了防止元件被破坏,设计了卸荷电磁铁。当未开始工作时,就可以有一条回油路,防止元件遭到破坏。

2)倘若在加工过程中出现了问题,马上按下按钮即可使主轴停止进给。

5.2 钻床的控制流程

该液压系统所要完成的任务是孔加工,液压系统的设计所要实现的是机床主轴的快速前进→工作进给→快速退回→原位停止的加工过程。

主轴启动控制:主轴电动机和液压泵电动机的启动控制可分别通过主轴电动机和液压泵电动机电路上的交流接触器控制。为了PLC 在写入控制程序后便于操作人员监控,主轴电动机和液压泵电动机电路上的交流接触器闭合。主轴电动机和液压泵电动机启动,5s 定时由定时器完成。

主轴快速前进:当工件检测器检测到工件后,工件检测开关SB1 闭合。进行工件的夹紧计时,定时器完成后,三位五通电磁换向阀电磁铁1CT 和二位二通电磁换向阀4CT 得电,液压控制系统接入快进油路主轴快速进给。

主轴工作进给:主轴快进行程完成后,快进行程开关SQ0 闭合,二位四通电磁换向阀电磁铁3CT、二位二通电磁换向阀电磁铁4CT 得电,液压控制系统接入工进油路主轴工进[5-6]。

主轴快速退回:计时器完成,计时后三位五通电磁换向阀电磁铁2CT 和二位二通电磁换向阀4CT 得电,二位四通电磁换向阀电磁铁3CT 失电复位,液压控制系统接入快退油路主轴快退。

主轴原位停止:主轴快退至行程开关SQ2 处时,行程开关SQ2 闭合,三位五通电磁换向阀电磁铁2CT 和二位二通电磁换向阀电磁铁4CT 失电复位,主轴停止快退[7-9]。

6 结束语

文章所设计的自动钻床具有很多优点:步骤简单,体积小,可以明显提高效率,而且占地面积小,灵活度高,自动化程度高,具有较高的加工精度的特点。长远来看,液压元件将成为产业的主要发展趋势,随着科学技术的发展,可凭借污染小、输出高的优点进一步占领国内外的市场。