预制装配式SRC柱-钢梁组合边节点受力性能分析

2021-04-01赵凯常刘继明吴成龙刘震陈珊珊王鹏飞

赵凯常,刘继明*,吴成龙,刘震,陈珊珊,王鹏飞,2

预制装配式SRC柱-钢梁组合边节点受力性能分析

赵凯常1,刘继明1*,吴成龙1,刘震1,陈珊珊1,王鹏飞1,2

1. 青岛理工大学土木工程学院, 山东 青岛 266033 2. 青岛理工大学建筑与城乡规划学院, 山东 青岛 266033

为探究预制装配式SRC柱-钢梁组合边节点在单调荷载作用下的力学性能,在此基于已有的试验结果,通过有限元软件ABAQUS建立该边节点在低周往复荷载作用下的数值模型。分析表明,有限元计算结果与试验结果具有较高的吻合度,所建模型有效且可靠;在此基础上,分析了节点核心区节点盖板悬臂段长度()、翼缘连接板厚度()和翼缘连接板焊缝长度(l)对该新型节点受力和变形性能的影响规律,得到了不同影响因素作用下新型节点的破坏形态、荷载-位移曲线和关键路径上的应力分布规律。结果表明:增加节点盖板悬臂段长度能有效改善节点的破坏形态,但对提升节点的承载能力影响较小;增加翼缘连接板厚度有利于提高节点的承载能力和延性性能,承载力和延性分别提升30.3%和43.0%,但增加了节点核心区的剪切变形,不利于塑性铰外移;翼缘连接板的焊接长度可有效改善节点的破坏形态和延性性能,但焊缝长度为100 mm的节点承载力下降约为13.2%,建议焊缝长度取值110~130 mm。

组合钢梁; 节点; 受力分析

目前,在国家政策和新技术的推动下,很多研究者对装配式结构开展了一系列相关的研究工作。国内学者李向民等[1]通过制作1个原尺寸现浇对比节点与3个装配式节点,进行低周反复加载试验,得出该装配式节点承载力高于现浇节点,满足设计承载力的要求。李正良等[2]提出了新型装配式方钢管混凝土柱-钢筋混凝土梁组合框撑体系,节点核心区域采用短方钢管和带工字型钢牛腿的十字加劲肋,与带工字型钢接头的钢筋混凝土梁通过高强螺栓连接。试验表明,该新型结构体系具有“强柱、弱梁”和“强节点、弱构件”的失效机制。刘学春等[3]利用ABAQUS有限元软件分析了焊接、栓接、栓焊混合3种连接节点对模块化装配式钢结构的影响规律,其认为焊接节点不能实现“强柱弱梁”,栓接节点的贴板连接强度不够,栓焊节点延性耗能能力较强,具有较好的实用性。张爱林等[4]研究了节点连接盖板、螺栓间距及悬臂梁段尺寸等参数对翼缘双盖板型装配式钢结构梁柱节点的承载性能影响,通过合理选取参数,实现该结构震后的可修复性。国外学者Sudhakar A等[5]提出一种装配式型钢-混凝土框架组合节点,通过低周往复加载试验和非线性有限元分析,重点对柱的轴压比、连接板的厚度等参数进行了分析,结果表明:在一定范围内增大柱顶轴压力可改善梁柱连接处的力学性能;增加连接板厚度可提高节点耗能性能。

另外,一些学者对梁柱节点的连接方式进行改进和完善。国内学者王元清等[6]分析了不锈钢材梁柱栓焊混合连接节点的承载性能及变形能力,发现节点的应力集中主要在构造孔处梁腹板与翼缘板焊缝处、梁根部翼缘与柱翼缘焊缝处、剪切板与柱翼缘连接处,在梁翼缘和剪切板均有较大的屈曲变形。国外学者Kim T等[7]通过对不同规格盖板和法兰板的弯梁柱节点进行往复加载试验,各节点试件均未发生脆性破坏,屈服位置发生在梁翼缘和腹板上;适当减小梁腹板的高度和厚度可以延迟梁柱节点强度和刚度的损失,两种节点均表现出良好的抗震性能。Chen CC等[8]改进方钢管柱与钢梁连接处的法兰板,分别利用有限元分析和试验对3个足尺梁柱节点进行循环加载,结果表明:加宽法兰板可以使试件在远离柱面的梁端形成塑性铰,表现出较好的延性行为,有效降低脆性断裂的可能性。

综上所述,大部分学者对装配式钢结构框架节点和装配式混凝土框架节点的抗震性能进行了一系列研究[9-12],而对装配式钢骨混凝土框架节点的受力性能研究较少。在此,本文基于课题组前期研究成果[13-17],利用ABAQUS有限元软件对新型预制装配式SRC柱(Steel Reinforced Concrete Column,简称SRC柱)-钢梁边节点的力学性能进行研究,分析了节点核心区节点盖板悬臂段长度()、翼缘连接板厚度()和翼缘连接板焊缝长度(l)对该新型节点破坏形态和受力性能的影响规律,研究成果可为我国装配式建筑的发展提供参考和借鉴,同时为推动我国建筑工业化的高效、全面发展具有重要意义。

1 试件设计

以文献[13]中的PCBJ3试件作为本文模拟的对比试验件,该试件的连接方式采用梁端栓焊混合连接,预制装配式SRC柱-钢梁边节点的组成及尺寸设计如图1所示。

为进一步探究预制装配式SRC柱-钢梁组合边节点在单调荷载作用下的力学性能,本文在已有试验模型的基础上设计了10个有限元模型,分别讨论值、值和l值3个参数对预制装配式SRC柱-钢梁组合边节点受力和变形性能影响规律。

1-柱端加载板;2-H型钢骨(外包混凝土);3-柱纵筋;4-柱箍筋;5-柱端连接板;6-节点盖板;7-方钢管;8—加劲肋1;9-M20高强螺栓;10-加劲肋2;11-M24高强螺栓;12-腹板连接板;13-翼缘连接板;14-H型钢梁;15-钢梁加劲肋;16-作动器连接板

各模型的主要参数设计如表1所示,其余各部件尺寸均与文献中试验件PCBJ3相同。

表 1 试件参数设计

2 有限元模型的建立及其有效性验证

2.1 建立有限元模型

2.1.1 材料的本构关系混凝土采用损伤塑性模型,并按照《混凝土结构设计规范》(GB50010-2010)[18]建议的混凝土单轴受压应力(c)-应变(c)曲线和受拉应力(t)-应变(t)曲线,如图2(a)、(b)。Q345B钢材和钢筋采用弹塑性强化模型,应力-应变曲线如图2(c)所示,其中Q345B钢材的密度为7.8×103kg/m3,弹性模量为2.06×105MPa,泊松比为0.3;螺栓的本构关系选取图2(d)的应力-应变曲线;ABAQUS计算过程中采用Von-Mises屈服准则及相关流动法则。

图 2 材料的本构关系

2.1.2 单元类型和网格划分模型中纵筋和箍筋采用T3D2(两节点线性三维桁架单元)单元。对于混凝土、钢梁及节点模块等其他组成部件均采用C3D8R(八节点六面体线性减缩积分单元)单元,原因是ABAQUS有限元软件对位移求解结果的精度非常高,使用该单元类型在弯曲荷载下不会产生剪切自锁现象,且当网格发生扭曲变形时,对模型分析精度的影响较小[19]。

对节点核心区模块和钢梁连接处、节点核心区模块与SRC柱连接处、节点核心区、翼缘连接板、螺栓和螺栓孔进行网格加密,对各部件厚度方向至少划分2个单元网格,以提高计算结果的精度,原因是这些部位可能存在应力集中区域或者塑性应变较大;对钢梁、H型钢骨及混凝土部件的长边方向进行单精度(Single)线性布置种子(Seeds),在钢梁加载端、SRC上柱上端和SRC下柱下端划分较粗的网格,原因是该部分区域对计算结果精度影响较小,并且可降低计算时间成本。其中,新型预制装配式SRC柱-钢梁边节点模型及网格划分如图3所示。

图 3 试件网格划分

2.1.3 相互作用和边界条件设置混凝土与柱两端的端板、柱端连接端板与节点盖板、纵筋与柱端连接板和节点盖板以及螺栓与各钢板之间的面-面(Surface to surface)接触关系,切向的摩擦公式采用“罚”(Penalty)函数,摩擦系数选取0.35,法向压力采用“硬接触”(“Hard” Contact);柱内H型钢骨与柱两端的端板、节点盖板与方钢管和加劲肋、翼缘连接板与节点盖板和钢梁翼缘之间的焊缝为绑定约束;H型钢骨、纵筋以及箍筋通过Embedded命令嵌入混凝土柱中。

在SRC柱底的耦合点RP3处设置三向平动约束和、向转动约束;在柱顶的耦合点RP2处、向平动约束和、向转动约束,在向施加506 kN荷载,轴压比约为0.15;钢梁加载端的耦合点RP1为加载点,通过Coupling传递于钢梁加载端截面,并在RP1处设置向平动约束,防止试件在加载过程中发生侧向失稳,避免出现计算结果不收敛。对M20高强螺栓设置155 kN的预紧力,对M24高强螺栓设置225 kN的预紧力。其中,耦合点和、、方向如图3所示。

2.2 有效性验证

本节选取与试验件PCBJ3相对应的JD-0模型进行对比。

2.2.1 破坏形态对比试验和有限元模拟的破坏形态均选取最终破坏时的状态,两者对比如图4所示。由图4可知,试验件和有限元模型的破坏位置均发生在翼缘连接板,经过低周期往复加载,翼缘连接板不断受到拉伸和压缩变形,最终发生屈曲变形或断裂破坏,即破坏时在受拉侧翼缘连接板中间部位发生断裂变形,在受压侧翼缘连接板受压发生明显屈曲变形。另外,在节点核心区与钢梁连接处,试验件在钢梁腹板和腹板连接板之间发生很小的转动,说明此时M24高强螺栓受到剪切作用。

图 4 往复加载下节点的破坏状态

2.2.2 滞回曲线和骨架曲线对比试验件PCBJ3及其有限元模型的滞回和骨架曲线对比如图5所示。

图 5 滞回曲线和骨架曲线对比

由图5可知,有限元模拟和试验试件的滞回曲线整体变化趋势相近,且呈饱满梭形,表明该新型组合节点能量耗散的能力较高。在弹性阶段,有限元模型和试验件的荷载-位移关系呈线性变化,两者的骨架曲线拟合度较高。从弹塑性阶段到破坏阶段,随着加载位移的增加,两者的加载荷载增加幅度明显降低,峰值荷载之后开始下降;两者滞回曲线的发展趋势基本一致,但有限元模型的承载力略低高于试验件,一是由于ABAQUS有限元模型中材料本构关系和边界条件的设置趋于理想化,模拟试件的材料被简化处理,二是本模型未考虑钢筋与混凝土的粘结作用和混凝土的破坏准则。根据骨架曲线分别计算得到试验件和有限元模型的屈服荷载和峰值荷载,计算结果汇总于表2所示。

表 2 试验和有限元模拟的承载力对比

由表2可知,有限元计算结果与试验结果两者相差较小,屈服荷载相对误差为-11.0%;极限荷载相对误差为-7.0%,基本满足精度要求。

综上所述,通过试验件和有限元模型的计算结果对比,可得出两者的破坏形态相似,滞回曲线和骨架曲线吻合度较高,承载力大小相差较小。表明利用ABAQUS有限元软件制作的模型对预制装配式SRC柱-钢梁组合边节点的受力性能进行分析可行,其分析结果具有一定的可靠性。

3 有限元参数分析

通过对10个试件在钢梁加载端的耦合点RP1处进行单调匀速加载,加载至荷载-位移曲线的下降段,下降值控制在极限荷载的85%之后;或者试件某部分出现显著变形,严重影响节点的稳定性。

3.1 破坏形态分析

单调加载下各节点试件的应力分布如图6所示,主要展示了节点核心区和节点核心区与钢梁连接处,原因是各节点的破坏均发生在节点核心区和钢梁之间的翼缘连接板处;另外,由于高强螺栓在整个加载过程中基本处于弹性状态,故在应力分布图中尚未进行显示。

图 6 不同影响因素时的各节点应力分布

由图6(a)-(d)可知,节点在不同值下,各节点均为受拉侧翼缘连接板屈服后发生明显拉伸变形,避免了节点发生脆性破坏;另外随着悬臂段长度的增加,节点核心区方钢管和加劲肋2的应力分布值明显减小,有利于改善节点核心区附近的破坏形态。由图6(a)、(e)-(g)可得,值对节点的破坏形态差异比较明显,JD-5和JD-0试件仅在翼缘连接板处有较大应力,对SRC柱和节点核心区起了较好的保护作用;对于JD-6和JD-7试件,在方钢管、加劲肋2、节点盖板、钢梁腹板和翼缘均产生较大的应力分布,虽提升了节点的承载力和延性性能,但节点易在节点核心区发生剪切破坏,不利于实现塑性铰外移。由图6(a)、(h)-(j)可知,随着l值的减少,翼缘连接板的自由变形长度增加,翼缘连接板被拉伸长度明显增加,受压侧翼缘连接板的屈曲变形更为明显,增加了节点的变形能力;另外,各节点在方钢管、加劲肋2和节点盖板处的应力较小,增加了节点核心区的可靠性。

综上所述,该新型节点的主要破坏发生在节点核心区上下节点盖板与H型钢梁翼缘相连的翼缘连接板处,其中在受拉侧翼缘连接板发生拉伸破坏和受压侧翼缘板发生屈曲破坏最为严重;另外,在节点核心区方钢管、加劲肋1的应力分布较均匀,没有出现应力集中现象,说明该节点的节点核心区受力合理。总之,该新型节点满足框架结构中破坏时塑性铰出现在梁端的设计原则,增加了结构的塑性变形能力,达到了“强柱弱梁”的设计要求。

3.2 承载力分析

由ABAQUS计算结果得到各节点的荷载-位移曲线,如图7所示。

图 7 荷载-位移曲线

对预制装配式SRC柱-钢梁组合边节点进行单调加载时,节点基本经历了弹性阶段、弹塑性阶段和破坏阶段。由图7(a)可知,在弹性阶段,随着值增加,节点的初始刚度略有降低,主要由于节点的挠度和转角的增加;在弹塑性阶段,增加值,峰值荷载略有提升,从191.6 kN增加至195.2 kN,但峰值位移增加比较明显,从104.5 mm到140.8 mm,说明延长节点盖板悬臂段长度可以适当提高节点的变形能力。由图7(b)可知,当增加值,各节点在弹性阶段的荷载-位移曲线差异不大,均在25 mm位移左右达到屈服;在弹塑性阶段各节点承载力差异很大,当厚度减小至9 mm时,加载至73.0 mm位移时就出现峰值荷载,荷载大小仅为171.9 kN,之后节点很快就进入破坏状态;相对于JD-0试件,当厚度增加至11 mm、12 mm时,峰值荷载分别提升9.1%、16.8%,峰值荷载对应位移分别提升了44.2%、91.8%,说明增加翼缘连接板厚度有利于改善节点承载力和延性。由图7(c)可知,在屈服点之前,不同l值的试件变化规律基本相同;屈服之后,JD-9试件与JD-0试件的荷载-位移曲线基本相同,节点的延性和刚度都比较好;JD-8试件的承载力和延性较JD-0、JD-9试件略有降低;JD-7试件屈服之后立马达到极限状态,之后荷载下降缓慢。

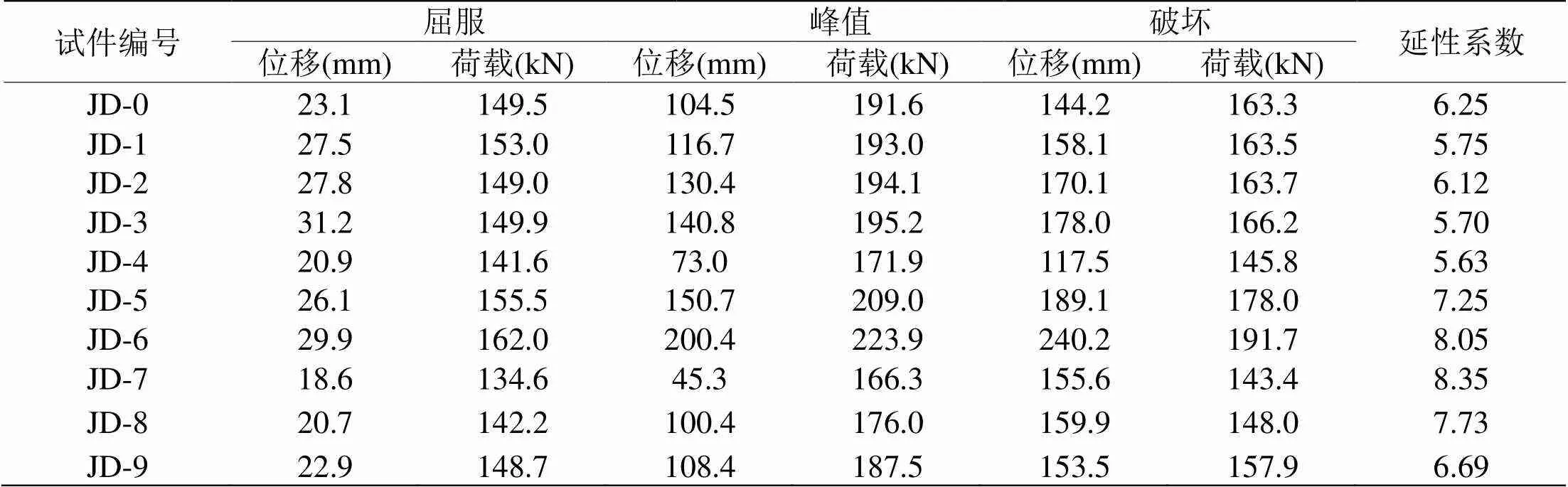

最后,将3种影响因素对新型预制装配式SRC柱-钢梁边节点承载能力的影响结果进行汇总,计算结果如表3所示。其中,延性系数采用位移延性系数计算方法,为破坏位移与屈服位移之比[13]。

表 3 单调加载下各节点承载力计算结果

由表3可知,值对节点的延性系数影响较小,延性系数为5.70~6.25,对屈服荷载和峰值荷载的影响也较小,说明增加节点盖板悬臂段长度对改善节点承载力和延性不明显;增加值可明显提高节点的承载力和延性,峰值荷载增加了30.3%,延性系数增加了43.0%;当减小l值时,节点的承载力略有降低,降低约为13.2%,但对提高节点的延性非常明显,延性系数提升33.6%,有利于节点发生塑性破坏。

3.3 应力路径分析

为进一步分析节点三种不同影响因素对新型预制装配式SRC柱-钢梁边节点性能的影响,设计了2条关键路径,节点盖板宽度方向,即为图1中的路径一;翼缘连接板长度方向,即为图1中的路径二。通过ABAQUS有限元计算结果,得出关键路径上的应力大小。图8为不同值的计算结果,图9为值的计算结果,图10为l值的计算结果。

图 8 不同l值的应力分布

由图8(a)可得,值对节点盖板应力分布的影响呈规律性变化,当增加悬臂段长度,节点盖板宽度方向中间和两边部分的应力也有明显增加;另外,各节点在节点盖板中间部分应力略大,但没有达到破坏状态。由图8(b)可得,各节点在受拉侧翼缘连接板长度方向的应力分布基本相同,都在翼缘连接板中间部分达到破坏强度。

图 9 不同t值的应力分布

从图9(a)可得,值对节点盖板的应力影响较大,其中JD-5和JD-6试件的节点盖板受到的应力值较大,此时对节点盖板悬臂端的弯曲破坏影响加大,不利于节点核心区的稳定;JD-4和JD-0试件仅在节点盖板中间位置应力较大,两边应力明显小于JD-5和JD-6试件的。由图9(b)可得,各节点的应力分布差异较小,均在翼缘连接板中间位置发生应力集中,且都达到400 MPa,说明各节点在翼缘连接板发生塑性变形。

图 10 不同wl值的应力分布

由图10(a)可知,各节点达到破坏后,节点盖板宽度方向的应力分布呈现“W”形是由于连接SRC柱与节点核心区的高强螺栓和纵筋造成的;随着l值的减小,节点盖板中间位置的应力值基本相同,两边应力值降低,由于节点延性增加,翼缘连接板长度方向焊缝向节点盖板两侧传递的力减少。由图10(b)可知,对于JD-7和JD-8试件,翼缘连接板的应力分布波动比较大,均高于JD-9和JD-0试件,且翼缘连接板中间部分的受压应力达到440 MPa,表明此时翼缘连接板发生拉伸破坏更为明显。

4 结 论

本文基于已完成的试验结果,通过ABAQUS建立了考虑节点核心区节点盖板悬臂段长度、翼缘连接板厚度和翼缘连接板焊缝长度的10个节点模型试件,并进行单调加载仿真试验,以探究不同影响因素下各节点的破坏形态、荷载-位移曲线和关键路径上的应力分布规律,得如下结论:

(1)通过往复加载下ABAQUS有限元软件模型计算结果与试验件测试结果对比,两者的破坏形态基本一致,主要破坏均发生在翼缘连接板,滞回曲线和骨架曲线吻合度较高,承载力相差较小,对所建立的数值模型进行了有效验证;

(2)通过对不同节点核心区节点盖板悬臂段长度的模型试件进行单调加载,发现节点盖板悬臂段长度的增加对节点承载力影响较小,约为1.9%,但增加节点盖板悬臂段长度可以增加节点的破坏位移,并有效改善节点核心区的应力重分布;

(3)由于该新型节点的破坏主要发生在翼缘连接板,增加翼缘连接板的厚度可以明显提高节点的承载能力,在不考虑钢材焊接的影响下,承载力增大幅度约为30.3%,同时也增加了节点的变形性能,延性系数增大了约43.0%,但对节点核心区的破坏也较为严重,不利于实现塑性铰外移;

(4)减小翼缘连接板焊缝长度可提高节点的延性性能,焊缝长度为100 mm的节点延性系数增加了33.6%,实现了节点塑性破坏的目标,但降低了节点的承载能力,承载力下降约为13.2%,建议在后期设计优化时的翼缘连接板焊缝长度取110~130 mm。

[1] 李向民,高润东,许清风.预制装配式混凝土框架高效延性节点试验研究[J].中南大学学报(自然科学版),2013,44(8):3453-3463

[2] 李正良,徐妹亚,刘红军,等.新型装配式钢管混凝土柱-钢筋混凝土梁框撑体系振动台试验研究[J].土木工程学报,2016,49(2):22-30

[3] 刘学春,徐阿新,倪真,等.模块化装配式钢结构梁柱节点极限承载力分析与抗震性能研究[J].工业建筑,2014,44(8):23-26,60

[4] 张爱林,李然,姜子钦,等.翼缘双盖板装配式钢结构梁柱节点静力性能有限元分析[J].工业建筑,2018,48(5):30-36

[5] Sudhakar A. Kulkarni BL, Woon KY. Finite element analysis of precast hybrid-steel concrete connections under cyclic loading [J]. Journal of Constructional Steel Research, 2008,64(2):190–201

[6] 王元清,乔学良,贾连光,等.单调加载下不锈钢结构梁柱栓焊混用节点承载性能分析[J].工程力学,2019,36(S1):59-65

[7] Kim T, Whittaker AS, Gilani ASJ,. Experimental evaluation of plate-reinforced steel moment resisting connections [J].Journal of Structural Engineering, 2002,128(4):483-491

[8] Chen CC, Lin CC, Lin CH. Ductile moment connections used in steel column-tree moment-resisting frames [J]. Journal of Constructional Steel Research, 2006,62(8):793-801

[9] 吴刚,冯德成.装配式混凝土框架节点基本性能研究进展[J].建筑结构学报,2018,39(2):1-16

[10] 王冬花,王静峰,李贝贝,等.装配式钢管混凝土组合框架的抗震性能试验研究[J].土木工程学报,2017,50(8):20-28,48

[11] 郝际平,孙晓岭,薛强,等.绿色装配式钢结构建筑体系研究与应用[J].工程力学,2017,34(1):1-13

[12] 韩建强,李振宝,宋佳,等.预应力装配式框架结构抗震性能试验研究和有限元分析[J].建筑结构学报(z1),2010,31(S1):311-314

[13] 张保涛.装配式SRC柱-钢梁节点抗震性能试验研究[D].青岛:青岛理工大学,2018

[14] Wu CL, Liu JM, Tan WY,. Seismic behavior of composite interior joints of prefabricated H-shaped steel reinforced concrete column - steel beam [J]. Structures, 2020,23:558-572

[15] 吴成龙,刘继明,赵凯常.预制装配式混凝土框架节点抗震性能研究进展[J].混凝土,2019(3):130-133,139

[16] 刘继明,吴成龙,时伟,等.装配式钢混组合结构抗震性能研究进展[J].工业建筑(增刊),2017,47:247-250

[17] 吴成龙,刘继明,赵凯常,等.预制装配式模块化梁柱节点非线性静力分析[J].四川建筑科学研究,2019(6):41-46

[18] 中国建筑科学研究院.GB50010-2010混凝土结构设计规范[S].北京:中国建筑工业出版社,2010

[19] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006

The Analysis on Stress Properties at Nodes of Prefabricated SRC column - steel beam assembly Combination

ZHAO Kai-chang1, LIU Ji-ming1*, WU Cheng-long1, LIU Zhen1, CHEN Shan-shan1, WANG Peng-fei1,2

1.266033,2.266033,

To explore the mechanical properties of prefabricated SRC column-steel beam combined joints under the monotonic load, and based on the existing test results, the finite element software ABAQUS is used to establish a numerical model of the joint under low-cycle reciprocating loads. The analysis shows that the software calculation results are in good agreement with the test results, and the model is effective and reliable; on this basis, exploring the influence of the new joint on the force and deformation performance of the cantilever section length (), flange connection plate thickness () and flange connection plate weld length (l); and it derives the failure morphology, load-displacement curve and the distribution of stress on the critical path under the influence of different influencing factors. The results show that increasing the length of the cantilever section of the joint cover can effectively improve the failure mode of the joint, but has little effect on the bearing capacity of the joint. Increasing the thickness of the flange connecting plate can significantly increase the bearing capacity and ductility of the joint, which is increased by 40.0% and 43.0%, respectively. However, it also increases the shear deformation of the core area of the joint, which is not conducive to the plastic hinge. The welding length of the flange connecting plate can effectively improve the failure mode and ductility of the joint, but the bearing capacity of the joint decreases by about 13.2%. It is recommended that the weld length be between 110~130 mm.

Combination steel beam; node; stress analysis

TV334

A

1000-2324(2021)01-0124-08

10.3969/j.issn.1000-2324.2021.01.022

2019-08-31

2019-12-11

国家自然科学基金项目(51078195);山东省高校科研计划项目(A2018-065)

赵凯常(1991-),男,硕士研究生,主要从事装配式框架结构抗震性能的研究. E-mail:zkaizhige@qq.com

Author for correspondence. E-mail:Liujm63@163.com