地铁高效综合检测车方案设计

2021-04-01时洪光赵俊杰

时洪光,赵俊杰,段 晓,刘 华,于 飞

(中车山东机车车辆有限公司 机电装备研究所,1 高级工程师,2、5 工程师3、4 正高级工程师 山东 济南 250000 )

0 引言

近年我国轨道交通产业迅猛发展,随着地铁轨道交通运营速度提高、建设里程增加,线路日趋繁忙,线路检修压力也日益增大。传统人工作业已无法满足实际工作需要,轨道在动力作用下产生各种轨道不平顺和表面磨耗及缺陷。此问题向上引起轨道车辆平稳性和舒适度的变化,甚至造成脱轨、倾覆等恶性事件;向下引发轨道扣件松动、轨下基础设施破坏等结果[1];同时车辆的振动、建筑固件的松动、热胀冷缩都会导致建筑物变形,设备限界必须进行经常性测试,以便发现安全隐患,及时整修。因此,轨道检测系统及限界检测系统是各种轨道交通系统所必需的设备。综合检测车是轨道检测及限界检测设备的主要载体,它是检查轨道及限界病害,指导维护保障行车安全的大型动态监测设备,也是实现轨道科学管理的重要手段。

1 整车特点

本文介绍的综合检测车是中车山东机车车辆有限公司根据佛山地铁二号线线路及气候特点研制的,主要由车体、车钩/缓冲系统、走行系统、制动系统、空调系统、电气及控制系统(辅助电源、照明)、司机室、轨道检测及限界检测系统等部分组成。该检测车无牵引动力,作业时可与蓄电池牵引机车重联编组。主副司机室、会议室、检测工作间均配有空调和独立的操作控制盒,能分别控制通风、制冷或供热,节能环保。整车采用840 mm 整体碾钢轮对,磨耗型踏面。车辆构造速度120 km/h,车辆在5 km/h~80 km/h范围之间运行时相关检测设备可正常使用。曲线外轨最大超高120 mm 时能安全运行。符合GB146.1-83标准轨距铁路机车车辆限界和《地铁设计规范》GB50157-2013 附录C 中B2 型车限界要求。具有空气制动和停放制动功能。

2 车体

地铁高效综合检测车车体钢结构采用整体承载式结构,具有足够的强度和刚度[2]。运用模块化设计方法将车体分为主司机室、检测室、会议室、动力间、副司机室五部分。车体蒙皮采用两次张拉成型工艺保证平面度。

2.1 司机室检测车车辆设置主副司机室,主司机室内设置一个主司机操作台,用于实现牵引动力机车后向运行、制动等控制。操纵台布置包括牵引车状态显示屏、方向/速度控制手柄、制动阀、紧急制动按钮、制动及缓解按钮以及保证牵引车正常运行的各种监视仪表、指示灯、报警显示装置和开关按钮等。副司机室内设有副司机室操作台,主要用于作业时瞭望及存放工具。车辆司机室与牵引机车的通话通过连接线实现有线通话;司机室前挡风玻璃窗安装喷水式双速电动刮雨器,司机室内布置满足GB/T 6769-2016 机车司机室布置规则和GB6770-2000机车司机室特殊安全规则要求。

2.2 检测室及会议室检测室作为综合检测车的大脑负责分析处理数据,以设备空间最小化为布置原则充分保证人员的的活动空间,内部安装有限界检测机柜、轨道检测机柜、工作台、显示器及工作椅,限界检测系统及轨道检测系统装置分别安装在两个机柜内,机柜靠近主司机室隔墙设有检修门方便维护。会议室内设有液晶电视、会议桌、工作座椅,可满足8 人会议需求。液晶电视与检测系统相连,可实时显示检测数据。会议室顶棚设有活动天窗及折叠爬梯,可方便登顶检修。

2.3 动力间检测车配置进口柴油发电机组为车辆轨检系统、限界检测、空调系统、照明及其它用电设备提供AC380 V/AC220 V、50 Hz 交流工作电源,考虑到整车运行安全及发电机组对检测系统精度的影响,将发电机组内置。动力间两侧设有可拆卸百叶窗保证机组散热,为降低噪音及振动发电机组安装座设有减震橡胶垫,动力间内部墙壁填充吸音海绵,动力间与会议室和副司机室之间设有双层真空玻璃的密封门。

3 转向架

该转向架已成熟运用到深圳地铁和重庆地铁等地铁公司,采用整体焊接结构H 形构架,设计寿命30年。采用二系悬挂系统保证车辆运行的平稳性及舒适性,一系悬挂系统采用锥形橡胶弹簧,提供一系纵向和横向定位刚度,二系悬挂系统主要由二系橡胶堆、横向油压减振器、横向弹性止挡、二系垂向止挡、防脱索组成等组成,保证车辆直线运行和曲线通过性能要求。

4 制动系统

地铁高效综合检测车制动系统由120 型空气制动机,IPR-6型停放制动控制单元组成。车辆的空气制动考虑与牵引动力车及其它工程机车的重联功能,满足与动力机车联挂后在车辆驾驶室的操作中实施对动力机车的减压制动、自动制动、紧急制动等功能。平直道上,速度80 km/h 进行紧急制动时,紧急制动减速度不小于1.0 m/s2,每个车轮均设有独立作用式单元制动器(带闸瓦间隙自动调节器)。车辆具有停车制动功能,保证车辆停在40‰坡道上而不下滑。

5 电器及控制系统

地铁高效综合检测车采用与佛山地铁二号线蓄电池牵引车一致的操作控制台及微机控制系统,通过该微机控制系统应能对与之编组的蓄电池牵引车进行操作。微机控制系统控制蓄电池牵引动力机车的通电、断电;机车、车辆的前进、后退;机车加载、减载等,以及实现对牵引车运行状态的监视、警告、卸载、停机的分级保护等功能。充分考虑牵引动力车和该车辆的重联功能,包括空气制动、停放制动等功能均能够与蓄电池牵引车实现连接控制。

车内电气系统分为直流及交流两部分,直流系统由蓄电池(含车上充电装置)、控制及仪表、保护、照明等组成。直流电源为24 V,可通过本车所配置的蓄电池组提供,供检测车上前后标志灯、雨刮器、前照灯、电风扇、顶棚灯、直流控制系统等使用。在车下设蓄电池组充电插座,以通过外电源对蓄电池充电。蓄电池箱悬挂于车下,与车架采用螺栓连接。蓄电池箱外设有二次防护装置,防止蓄电池箱意外开启对线路设备造成损坏。

交流系统由空调、交流用电设备(含检测装置)及UPS电源等组成,由柴油发电机组供给主电源,也可通过车辆交流输入插座为检测车用电设备提供电源。主电源线路、照明线路、控制线路等按功能分别排布,方便维修。轨道检测系统的电线路预留30%的冗余,便于功能扩充时增设线路。

6 轨道检测系统

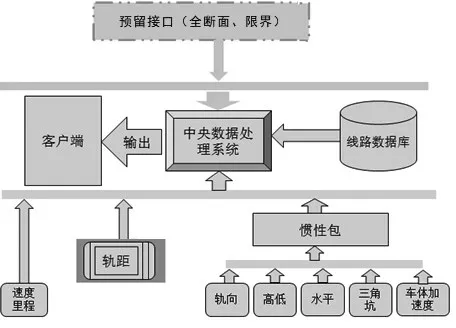

地铁高效综合检测车的轨道检测系统包括轨道几何检测系统、全断面钢轨轮廓检测系统、定位系统等。其硬件设备主要由车内设备及车底设备组成。其结构如图1所示:

图1 检测系统硬件结构图

轨道几何检测系统依靠2D激光传感器、加速度传感器、倾角仪、陀螺仪等各类进口传感器,除完成轨距、轨道水平、轨向等轨道不平顺的检测外,还负责建立轨道检测惯性基准,用于轨道几何参数修正。随后通过数据采集软件、数据处理软件以及报表分析软件对采集的数据进行实时分析处理。

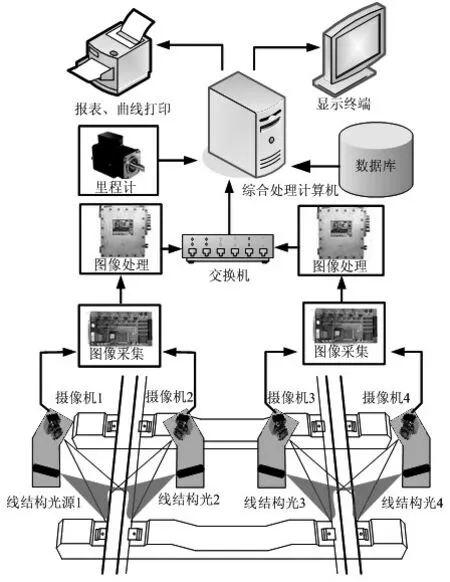

全断面钢轨轮廓检测系统采用线结构光视觉技术进行钢轨廓形全断面动态测量,装置组成如系统结构拓扑图(图2)所示[3]。

图2 系统结构拓扑图

全断面钢轨轮廓检测系统能实现轨廓全断面、磨耗高精度实时动态检测。在分析软件中,可自动建立标准钢轨轮廓,同时将每个采集的轮廓与标准轮廓进行重叠对比分析,并输出垂向和水平磨耗结果。车上监视系统能取得以下信息:实际检测采集的钢轨轮廓与参考轮廓对比;对钢轨垂磨和侧磨分别进行分析;全部检测结果能进行数据回放,但数据不能更改;全断面测量时可同时显示轨底坡。可完成各项参数实时检测处理,方便用户设定检测起始点。采用四相编码器,可实时对速度,运行方向进行监控。

7 限界检测系统

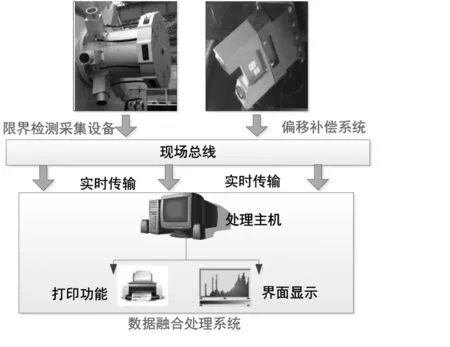

限界检测系统主要分为三大部分:限界检测采集设备、振动偏移补偿系统和数据融合处理系统,系统拓扑图见图3。多组面阵相机组成限界采集设备,利用工业以太网,将图像信号从车底传输到车内的处理主机,基于图像滤波、去噪及特征提取算法,测量拍摄线路上物体距离相机的水平距离和垂直距离;振动偏移补偿系统用于测量车体相对于轨平面的倾角和左右偏移距离,通过现场总线将所测倾角及偏移值传送到处理主机;融合处理系统接收限界检测采集设备、偏移补偿系统所测量的数据,进行数据处理分析,实现实时在线检测功能,并最终进行显示、存储以及打印报表等功能。

图3 系统拓扑图

8 总结

随着我国轨道交通产业的发展对实时、高效、高精度作业的需求也日趋增大。综合检测车是顺应时代发展的产品,该型综合检测车融合了客车车体加工技术,运用模块化设计理念,为用户提供多种检测功能模块。根据用户需求整车按功能布局,实现了轨道检测和限界检测功能。