高速铁路接触网硬点分析探讨及对策

2021-04-01周书念

周书念

(中国铁路南宁局集团公司 柳州供电段,工程师,广西,柳州 545000)

接触网硬点是在高速铁路接触网运行中较为常见的一种病态,电力机车运行速度越高,此种病态爆发的概率就越大,受电弓损害亦越严重,同时还会影响受电弓的取流质量,降低接触网的运行品质。因此,准确把握接触网硬点成因并采取有效整治和防范措施,对于确保电力机车安全运用质量具有重要意义。

1 接触网硬点表象与危害

1.1 接触网硬点定义接触网硬点,是在受电弓高速运行的情况下,受电弓相对接触线局部出现空间位置、速度或加速度的突然变化,导致形成这种突然变化的接触网悬挂的状态,称之为硬点。硬点是相对于受电弓而言的一种接触网结构的异常状态。

1.2 接触网硬点现象与危害接触网硬点形成后常会引发接触线出现不正常的升高或降低现象,进而导致受电弓出现离线、撞击或上下跳跃现象。硬点是一种接触网有害的物理现象,它会加快接触线、受电弓滑板或受电弓本体的磨耗和撞击性损害。对机车受流而言,会严重破坏弓网间的正常接触和受流,常在这些部位造成火花或拉弧,进而烧损接触网设备。常见的硬点现象主要表现在以下两个方面:

1)接触网悬挂方面。一是接触线本体的硬弯。接触线本体因外力导致的“V”型硬弯(如图1所示),或者是“L”型的弯点。二是受电弓高速动态运行过程中被瞬间打击时对应的接触悬挂的异常零部件,打击物多是螺栓、制动片、线夹等。

图1 接触线“V”型硬弯

2)受电弓方面。受电弓接触导线高速滑行,当接触网悬挂出现影响受电弓高速运行的病态时,受电弓常被撞击或打击,常见的是滑板或者滑板槽被击打的坑洼和痕迹(如图2所示)。

图2 受电弓滑板被打击的坑洼

2 接触网硬点主要成因

笔者回顾多年工作实践并参考有关统计分析,认为以下方面极易导致接触网硬点的形成。

2.1 轨道线路凹坑轨道面的不平整有凹坑点与车辆轮对相互作用产生跳动,传递至受电弓而产生受电弓运行的不平顺,最终导致受电弓与接触线的接触压力瞬间变化。此原因一般称为轨道线路方面的原因。

2.2 受电弓滑板不光滑在受电弓高速运行时,受电弓滑板出现凹坑不光滑与接触线的相互作用会产生瞬间的振动,亦会导致受电弓与接触线的接触压力瞬间变化而产生硬点。

2.3 局部质量过大接触网局部质量过于集中或过大,对于高速运行的受电弓通过时会产生瞬间的冲击力,瞬间改变受电弓与接触网的接触压力而产生硬点。此种现象较容易发生在高速铁路或既有线提速初期,特别是在提速或达速前原有的硬点加速度值接近50 g的处所,在提速后,由于受电弓运行速度加快,瞬间冲击力加大,受电弓垂直方向的加速度值往往容易突破50 g而形成硬点。

2.4 接触线硬弯或设备安装不规范接触线自身不平滑出现硬弯,或接触网设备的非正常工作状态,比如分段绝缘器及中心锚节安装达不到技术要求,吊弦线夹、电连接线夹倾斜以及定位管坡度偏小等低于接触线的工作面,都会对高速运行的受电弓造成冲击而产生硬点。

2.5 动态高差导致硬点《高速铁路接触网运行维修规则》中受电弓动态包络线的规定是:受电弓动态抬升量150 mm(线岔始触区为200 mm),横向摆动量直线区段为250 mm,曲线区段为350 mm;《普速铁路接触网运行维修规则》中受电弓动态包络线的规定是:160 km/h 及以下区段受电弓动态抬升量120 mm,横向摆动量为250 mm;非绝缘锚段关节的规定:设计极限温度下,两悬挂各部分(包括零部件)之间的距离应保持50 mm以上。可见非绝缘锚段关节的技术高差50 mm 小于受电弓动态极限抬升量12 0mm,简而言之,受电弓高速过非绝缘锚段关节时,有较大的概率打碰接触网零部件。特别是在站场咽喉区段,类似非绝缘锚段关节结构的处所较多,接触网零部件的高差未满足工艺要求,打弓的概率亦较大。

3 接触网硬点判断查找方式

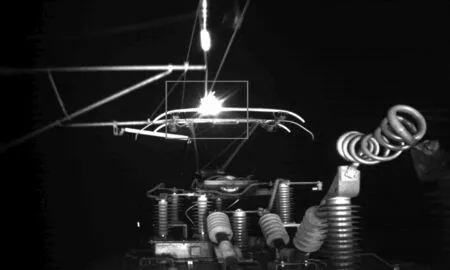

3.1 实时摄像分析查找通过安装高清的摄像装置在轨道检测车上或动车组上对受电弓运行状态进行实时图像采集。有关技术管理人员和检修工作者通过分析受电弓的运行图像,结合对受电弓的受损情况以及受电弓实际运行受流状况进行分析可精确定位硬点所在处所。特别是拉弧较大(如图3所示)的处所,或者发出明显的打击声处所,往往存在硬点。

图3 受电弓拉弧

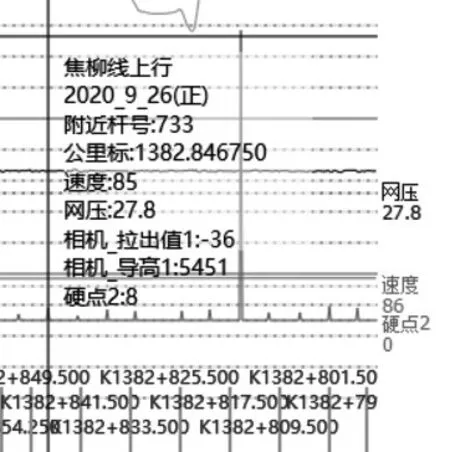

3.2 受电弓检测查找目前,对于接触线硬点的检测是采用受电弓上安装加速度传感器,主要是通过检测垂直方向加速度情况,及时发现受电弓相对接触线局部出现加速度突变处即接触网硬点。目前可检测到受电弓垂直方向加速度的检测方式有国铁集团公司统一安排运行的“弓网综合检测装置”和段级的安装在接触网轨道作业车的检测装置。其工作流程是,接到机车司机上报的打弓报警信息后,安排检测车对可能出现打弓的区段进行上线检测,随后人工分析检测到硬点曲线图(如图4 所示),结合运行的公里标精确定位硬点所在区段。然后申请天窗上道作业,对检测分析存在可疑的处所进行实地检查,进一步确认硬点的具体位子。

图4 接触网检测波形图

3.3 人工上网排查根据机车司机上报受电弓故障区段,安排大量人力在天窗内采用扫雷式上网排查,采用轨道车作业、梯车作业或人工巡视(如图5所示)的方式对可疑的故障位子如定位器、吊弦、分段绝缘器等设备进行全面排查,此方法对行车秩序干扰较大。

图5 人工巡视检查

4 对策建议

4.1 严格落实施工工艺一是严格接触网关键部位施工技术工艺。在锚段关节、线岔、分相等存在接触线交叉状况的关键部位,严格按照设计图纸工艺标准安装,对零部件间的距离、抬高、对地及对钢轨的距离要严格控制。二是严格把关质量较大的零部件施工工艺。对电连接、分段绝缘器、中心锚节线夹、供电引下线等质量较为集中的部位的负驰度、抬高等参数严格按照施工技术标准施工。三是严格执行技术纪律。各运行单位严格遵守技术纪律,不得随意在接触网上增加设备,特别是增加改变接触网弹性参数和结构受力的设备。四是加强施工监管工作。根据施工部门实际施工内容有针对性的进行实地勘察,针对接触网增网、拨接、更换两跨以上接触线、承力索等重要作业内容,了解作业后接触网的影响范围并确保接触网设备间的高差参数符合相关技术标准,确保施工后即开即通。

4.2 多部门联动缩短故障查找时间一是机务部门在观察到缺陷后,立即汇报机械师,机械师及时查看弓网录像回放,确定故障发生地点,并将相关信息上报调度部门。因弓网录像回放是现场第一手故障实况,是精确定位故障地点的最有效的方法,查弓网录像的过程耗时需尽量压缩。二是供电部门接到上级调度下达的故障信息后,采用登乘临线客车动车或申请轨道车出动的方式,及时赶往现场处理。三是强化检测数据分析。技术人员接到故障信息后,及时联系车辆部门,调阅受电弓的运行录像和检测波形图,结合录像和波形图特征,准确确定故障地点,为现场应急快速处置提供技术支持。

4.3 加快受电弓滑板监测装置的安装在机务段进路的进出口、局界口、段界口、机车出入库线、部分重要站场以及其他有必要地段安装受电弓滑板监测装置,当出现受电弓滑板被打击现象时,可通过受电弓滑板监测装置回放查看受电弓滑板,快速的缩小接触网缺陷区段范围。

5 结束语

目前在动车组上安装了弓网视频监控系统(3C)后效果明显,多次发现弓网故障,缩短了故障处理时间。但在多数普速线路上运行的大量SS7、SS3B、HXD3 等系列电力机车上并未安装弓网视频监控系统,造成了在普速铁路及高普混跑铁路区段打弓后无法快速排查打弓区段,导致使用大量人力物力进行路径分析、故障点查找等工作,效率十分低下。

接触网硬点的查找越来越依赖于受电弓的运行监测,在受电弓运行实时摄像设备以及受电弓滑板监测装置未普及安装的情况下,当出现受电弓被打击事件时,要达到快速准确查找定位接触网硬点缺陷位置要求,仍需要较多的人工干预。由于快速确定接触网硬点位置和提高故障处置效率涉及铁路系统的机务、车辆、供电、调度等多部门,因此,如何形成责任明晰、协调顺畅、联动有效的工作机制和态势,不断提升接触网硬点处置、防范能力,仍需要进一步深入研究。